Что такое антикор? — журнал «АБС-авто»

Пролог

Зима – хорошее время для неспешных разговоров. Поэтому в январе мы продолжаем знакомить вас с книгой «Прощай, коррозия», подготовленной «АБС-авто» и компанией ЮВК.

Впервые она увидела свет в 2007 году. С тех пор появились новые модели автомобилей, а производители защитных материалов создали более совершенные препараты. Поэтому в 2016 году планируется переиздание нашего скромного труда, переработанное и дополненное.

В прошлый раз мы разбирались, почему ржавеют автомобильные кузова. И почему даже оцинковка не спасает автомобиль от коррозии. Сегодня вам предлагаются очередные фрагменты книги. Немного истории, немного химии, немного технологии. А цель такова: рассказать, что антикоррозионные препараты – это не так просто, как кажется.

Хирург начинает…

В первой четверти ХХ века принципиальная конструкция автомобиля сформировалась окончательно: закрытый остекленный кузов, двигатель внутреннего сгорания, пневматические шины.

Тогда же, в 20-е годы, мировая инженерная мысль переключилась на совершенствование узлов, агрегатов и разнообразных автомобильных систем. Не остались в стороне и химики: они взялись за создание новых смазочных материалов, составление рецептур эксплуатационных жидкостей и облагораживание нефтяного топлива.

Шли годы, автомобильный парк рос, а человечество училось считать деньги. И тогда выяснилось, что коррозия, поражающая автомобильные кузова, наносит колоссальный экономический ущерб. Перед химиками встала задача: найти эффективную защиту от «рыжей злодейки».

Случайно или не случайно, но средоточием антикоррозионных поисков стала Швеция. Впрочем, не случайно: климат, в котором металл корродирует особенно быстро, а также успехи в области прикладной химии создали для этого прекрасные условия.

Первый важный шаг в деле создания новых защитных технологий сделал ученый из Гетеборга Свен Джонсон, профессор… нет, не химии – медицины.

Что более всего стимулирует творческий процесс, будоражит мысль? Сугубо научное любопытство? Да, и очень часто. Честолюбие, желание славы? Не спорим. Жажда денег, материального благополучия? Весьма способствует. Женщины? А то!.. Но Джонсоном двигало нечто другое: раздражение, граничащее со злостью. «Боже! – восклицал он едва ли не ежедневно, – ну почему хирургические инструменты корродируют при дезинфекции!».

Может, он апеллировал не только к Создателю, но и его рогатому антиподу… А может, употреблял и более крепкие эпитеты – но нам это неизвестно, да по большому счету и неинтересно.

Важно другое: хирург Свен Джонсон хотел спокойно оперировать, а потому денно и нощно искал средство для защиты своих инструментов от пагубного действия дезинфицирующих растворов. Ведь должны же быть вещества, прекращающие или хотя бы замедляющие процесс корродирования стали?

И вы знаете – он их нашел! Таковыми оказались нитросоединения – вещества, содержащие одну или несколько нитрогрупп NO2. Немалую роль играли и производные ортофосфорной кислоты. И те и другие при взаимодействии с влагой образовывали на поверхности металла тончайшую ингибирующую пленку – и коррозия останавливалась, «засыпала».

Немалую роль играли и производные ортофосфорной кислоты. И те и другие при взаимодействии с влагой образовывали на поверхности металла тончайшую ингибирующую пленку – и коррозия останавливалась, «засыпала».

Счастливый, заснул и профессор – заснул, чтобы проснуться уже не доктором, а бизнесменом. А дальше было вот что…

Побрившись и обдумав за чашечкой кофе грядущие перспективы, Свен Джонсон развил бурную деятельность. Он запатентовал способ защиты металла от коррозии в 25 странах и заключил контракт с компанией Astra для продвижения своей идеи.

Вскоре на свет появилась дочерняя фирма Astra под названием Tikamin AB. Но широко освоить изобретение Джонсона она не успела: помешала Вторая мировая война. Лишь после разгрома фашистской Германии работы были возобновлены, и в 1947 году Tikamin начал серийный выпуск препарата, названного «Антикоррозионный материал Dinitrol».

Читаем внимательно: Dinitrol, «Ди-нит-рол», ди-нитро, двойная нитрогруппа… Так началось долгая и плодотворная жизнь ингибирующих защитных материалов Свена Джонсона. К слову, сегодня без ингибирующих ингредиентов не обходится ни один антикоррозионный препарат. Вот только о первоисточнике вспоминают далеко не все – но честолюбие, как уже говорилось, было не свойственно скромному шведскому медику.

Инженер продолжает

В 2016 году планируется переиздание нашего скромного труда, переработанное и дополненноеСуть предложенного им способа заключалась в следующем: распылять жидкий антикоррозионный материал в полости под давлением, чтобы он оседал там в виде густого тумана. Подачу осуществлять через отверстие – если нужно, специально просверленное.

Свен попробовал – получилось. Видоизменил насадку, прибавил давление – получилось еще лучше. Оснастил свое приспособление гибким зондом, способным проникнуть в самые потаенные уголки – получилось вообще великолепно. Кабы не сотрудники вокруг – сплясал бы Свен прямо в лаборатории, забыв про свой сдержанный северный характер!

Ныне эта технология известна как «ML-метод», а соответствующие материалы – как «антикоры ML», «ML-препараты», «составы типа ML» и т.д. (вариантов встречается множество). Буква М взята из названия шведской автомобильной ассоциации Motormanneus, принимавшей участие в финансировыании указанных работ, а L – от фамилии Лурин (Lurin). Кстати, сегодня многие автопроизводители предусматривают специальные технологические отверстия для ML-обработки еще на стадии проектирования кузова.

Итак, материалы плюс технология, включающая специальную оснастку, – что ни говорите, а это уже система, первая в антикоррозионном деле.

А история стремительно набирала обороты. В начале 60-х годов компания Tikamin была переименована в Dinol. Новое название откровенно и напористо перекликалось с маркой Dinitrol. Более того: оно звенело, громогласно оповещая клиентов об уверенности производителей фирменных антикоррозионных препаратов в своих силах и возможностях.

Более того: оно звенело, громогласно оповещая клиентов об уверенности производителей фирменных антикоррозионных препаратов в своих силах и возможностях.

Надо сказать, блестящий был ход! Он привлек внимание, вызвал новую волну интереса к торговой марке. Закрепив успех неустанной работой по совершенствованию материалов и технологий, компания создала в 1965 году мощную дилерскую сеть в Скандинавии, а потом и в Голландии. Вскоре Dinol распространил свое влияние на всю Европу, открыв в ряде стран фирменные технические центры Dinitrol. Затем настала очередь США, Азиатского и Тихоокеанского регионов.

Бренд Dinitrol сегодня – это не только материалы для сервисных станций. Западные производители используют шведские препараты при сборке легковых и грузовых автомобилей, автобусов, прицепов и железнодорожных вагонов. Продукция поступает на конвейеры всего цвета мирового автомобилестроения.

Об антикорах «домашних» и настоящих

В свое время редакция журнала «АБС-авто» провела опрос: какие антикоррозионные материалы вы используете в своей практике? Многие ответили так: в скрытые полости заливаем отработанное моторное масло или разогретый нигрол с парафином, а днище покрываем битумной либо сланцевой мастикой или же пушечным салом.

Респонденты не отрицали, что знают о существовании целого созвездия профессиональных антикоров, и даже называли торговые марки. Но вместе с тем утверждали, что их средства ничуть не хуже: «Да мой отец (дед) свой “Москвич” (“Победу”) всю жизнь…» – и так далее…

Привычно – да, дешево – да, но вот хорошо ли? И при чем тут автомобиль? Да и вообще, какое нынче тысячелетие на дворе?

Почему мы сегодня вспомнили этот давний опрос? Вроде «отработкой» уже никто не пользуется… Верно, число ее поклонников стремительно сократилось. Зато возросло количество других автовладельцев – считающих, что современный автомобиль уже защищен на заводе, и антикор ему не нужен. Мол, мастика и есть мастика.

А вот и нет. Это не просто мастика. Давно пора осознать, что современные антикоррозионные материалы – это высокотехнологичные продукты. Зарубежные специалисты различают четыре поколения таких препаратов. Целых четыре! Вот вам и мастика…

Границы между поколениями несколько размыты, но общая картина, тем не менее, ясна. Антикоры первого поколения имели масляно-восковую и битумную основу, однако не содержали специальных добавок, неважно вытесняли влагу с защищаемой поверхности и не были тиксотропными. В результате срок службы первых ML-препаратов был ограничен, а материалы на днище нередко отслаивались. Да и растворители в них применялись, мягко говоря, не полезные.

Антикоры первого поколения имели масляно-восковую и битумную основу, однако не содержали специальных добавок, неважно вытесняли влагу с защищаемой поверхности и не были тиксотропными. В результате срок службы первых ML-препаратов был ограничен, а материалы на днище нередко отслаивались. Да и растворители в них применялись, мягко говоря, не полезные.

Развитие препар

Антикор

Наша специализация — антикор, защитные покрытия,

цель — сохранить кузов автомобиля от воздействий окружающей среды и времени.

Автомобиль ржавеет? Мы знаем что делать!

Защищаем кузов автомобиля:

• снизу (днище, арки),

• изнутри (скрытые полости),

• снаружи (защита лакокрасочного покрытия)

Основные услуги, предлагаемые нашей компанией:

• антикор обработка автомобилей

• защита лакокрасочного покрытия

• мойка днища автомобилей

• установка подкрылков, защит

• жидкие подкрылки

• антигравий, защитные покрытия

• защита выхлопной системы

• высокопрочные полиуретановые покрытия

• шумоизоляция, виброизоляция

• продажа материалов, обучение

Гарантия честной цены!

Никаких скрытых доплат!

• АНТИКОР. рф — антикоррозионная обработка автомобилей, защитные покрытия, начиная от простых битумных антикоров и до технологически сложных высококачественных полиуретановых покрытий высокой прочности.

• Чтобы соответствовать высокому уровню качества материалов, в наших центрах мы стремимся обеспечить высокий уровень качества, культуры производства и обслуживания!

| |

|

Графический ролик технологии | | Графический ролик технологииобработки скрытых полостей |

• При проведении антикоррозийной обработки автомобиля, в зависимости от модели и состояния кузова, дается Гарантия на срок до 8 лет! Оформляется гарантийный сертификат, гарантия подразумевает отсутствие появления коррозии на обработанных поверхностях и отсутствие динамики в случае если коррозия уже имеется. Гарантийная система подразумевает БЕСПЛАТНЫЙ ежегодный осмотр в течение гарантийного срока.

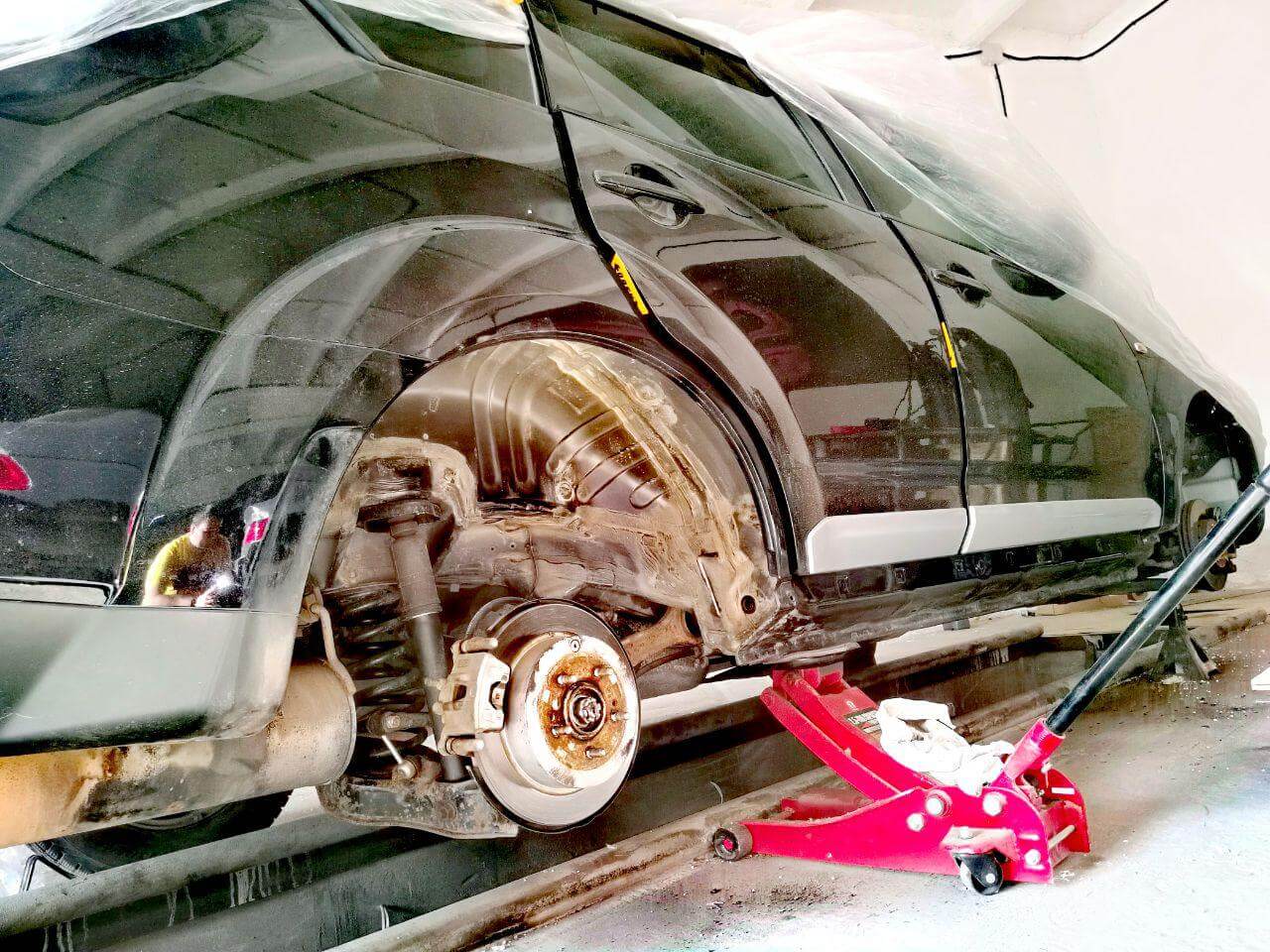

Фото описание технологии антикоррозионной обработки

• Мы выбрали лучшие бренды антикоррозионных материалов.

• Компания специализируется и на разработке и поставках технологического оборудования нанесения антикоров, начиная от гаражных комплектов, до оснащения промышленных линий, мы обеспечиваем комплексную техническую и информационную поддержку партнеров. образец технологической карты (PDF формат).

Фотогалерея

АНТИКОР.рф — компания со специализацией: защитные покрытия, вибро, шумоизоляция, антикор обработка автомобилей, продажа антикор материалов и оборудования для антикор обработки. Автомобиль ржавеет?

Мы знаем что делать!

Антикоррозионная обработка, нанесение защитных покрытий, от битумных антикоров до технологически сложных, высокопрочных полиуретановых покрытий. Читать дальше Нужно ли делать антикор? (на иномарку?)

зависит от Ваших планов на автомобиль, на иномарке среднего класса, при средних пробегах (20000-30000 км в год) 3-4 года видимых следов ржавчины, как правило, нет, потом постепенно, начинают появляться рыжие пятна вдоль швов… до сквозной коррозии обычно проходит еще 2-3 года. Впрочем все это очень приблизительно. Производители автомобилей сейчас не ставят целью производить долговечные кузова.

Впрочем все это очень приблизительно. Производители автомобилей сейчас не ставят целью производить долговечные кузова.

В любом случае, производя дополнительную антикоррозионную обработку Вы закладываете более долгую жизнь кузову!

НЕ СУЩЕСТВУЕТ однозначного определения, что такое АНТИКОР!

Любой производитель в той или иной степени заботится об обработке автомобиля, некоторые машины имеют высокую степень защиты (качественный металл кузовного листа, покрытие цинком, полимерные покрытия, воски), другие меньшую, но любой специалист в области антикоррозионной защиты скажет что максимальная защита стального листа обеспечивается цинкованием, качественной окраской и покрытием поверх органическими материалами.

.. Что такое скрытые полости?

кузов состоит, среди прочего, из деталей, имеющих замкнутый профиль, назовем их трубы сложного сечения, так называемые короба. Это основание кузова: пороги, лонжероны, поперечные балки, усилители пола…, верх кузова: стойки, двери, усилители капота, багажника, швы моторного отсека и т. д. Обработка внутренних («невидимых») поверхностей этих деталей — называется обработкой скрытых полостей. Что делать если уже имеется ржавчина?

.. Что такое скрытые полости?

кузов состоит, среди прочего, из деталей, имеющих замкнутый профиль, назовем их трубы сложного сечения, так называемые короба. Это основание кузова: пороги, лонжероны, поперечные балки, усилители пола…, верх кузова: стойки, двери, усилители капота, багажника, швы моторного отсека и т. д. Обработка внутренних («невидимых») поверхностей этих деталей — называется обработкой скрытых полостей. Что делать если уже имеется ржавчина? если не планируется покрытие полимерными составами типа «антигравий», то ржавчину достаточно очистить до состояния, что бы она не сыпалась и не слоилась. После зачистки, если ржавчина остается, она грунтуется МЛ составами, а затем, желательна обработка не высыхающими мастиками на восковой основе. В случае, когда коррозионные повреждения уже достаточно сильные (перфорированная, сквозная коррозия), то рекомендуется обработка МЛ материалами на масляной основе и скрытых полостей и внешних поверхностей.

После зачистки, если ржавчина остается, она грунтуется МЛ составами, а затем, желательна обработка не высыхающими мастиками на восковой основе. В случае, когда коррозионные повреждения уже достаточно сильные (перфорированная, сквозная коррозия), то рекомендуется обработка МЛ материалами на масляной основе и скрытых полостей и внешних поверхностей.

Зачем нужна антикоррозийная обработка?

Не стоит думать, будто бы уход за автомобилем сводится только лишь к своевременной замене масла, регулярному мытью, а также замене изношенных комплектующих и деталей – сальников, фильтров, свечей и т.д. Первоочередное значение в последнее время приобретает антикоррозионная обработка, которой, к сожалению, по-прежнему пренебрегают многие наши соотечественники. В нашей статье попробуем разобраться, зачем нужна антикоррозионная обработка автомобиля?

О необходимости антикоррозионной обработки

Практика показывает: даже самый высококачественный металл, из которого, кстати, и изготовлено большинство деталей автомобиля, со временем начинает разрушаться от коррозии. В немалой степени способствуют этому неблагоприятные погодные условия, плохое дорожное покрытие, несвоевременная очистка трасс и магистралей от снега. Не стоит думать, будто бы на заводе уже позаботились о вашем автомобиле: ни вы, ни компания-дилер, в которой вы приобретали авто — никто не может быть уверен в том, что антикоррозионная обработка, проведенная изготовителем, способна выдерживать огромные нагрузки в виде ливней, снегопадов, солей. Вот почему антикоррозионная обработка бывает актуальной не только для подержанных авто, но и для новых машин.

В немалой степени способствуют этому неблагоприятные погодные условия, плохое дорожное покрытие, несвоевременная очистка трасс и магистралей от снега. Не стоит думать, будто бы на заводе уже позаботились о вашем автомобиле: ни вы, ни компания-дилер, в которой вы приобретали авто — никто не может быть уверен в том, что антикоррозионная обработка, проведенная изготовителем, способна выдерживать огромные нагрузки в виде ливней, снегопадов, солей. Вот почему антикоррозионная обработка бывает актуальной не только для подержанных авто, но и для новых машин.

Нужно ли делать антикоррозионную обработку? Этим вопросом задаются миллионы автомобилистов в нашей стране. Наш ответ однозначен – конечно, нужно! Именно антикоррозионная обработка, которая наносится на днище кузова автомобиля, арки колес, а также на другие внешние и внутренние детали транспортного средства, способна минимизировать негативные воздействия окружающей среды.

Естественно предположить, что эффект антикоррозионной обработки будет сведен на нет, если вы используете некачественные мастики и антикоры. Профессиональное средство никогда не высыхает до конца, предупреждая важные узлы и детали автомобиля от коррозии. Кроме того, настоящий антикор не теряет своей эластичности даже при сильных морозах и надежно противостоит любым негативным воздействиям окружающей среды. Вот почему экономить на приобретении антикоррозионных паст и мастик мы вам не советуем: слишком высок риск, что все ваши вложения окажутся бессмысленными и бесполезными.

Профессиональное средство никогда не высыхает до конца, предупреждая важные узлы и детали автомобиля от коррозии. Кроме того, настоящий антикор не теряет своей эластичности даже при сильных морозах и надежно противостоит любым негативным воздействиям окружающей среды. Вот почему экономить на приобретении антикоррозионных паст и мастик мы вам не советуем: слишком высок риск, что все ваши вложения окажутся бессмысленными и бесполезными.

Другой важнейший вопрос – как часто нужно делать антикоррозионную обработку автомобиля. Чаще всего срок действия антикора, объем повторной обработки зависят от качества мастик и иных средств, которые вы применяете, а также от погодных условий вашего региона, от того, как часто вы эксплуатируете свое транспортное средство, и от многих других факторов.

Ваше желание быть уверенным в качестве используемого антикора и в том, что он обеспечит надежную защиту элементов вашего авто от коррозии, является вполне естественным. Вот почему вам стоит обратить внимание на антикор РАСТ СТОП. Это надежное, проверенное временем и тысячами автомобилистов средство обеспечит лучший внешний вид вашего транспортного средства в любую погоду!

Это надежное, проверенное временем и тысячами автомобилистов средство обеспечит лучший внешний вид вашего транспортного средства в любую погоду!

Зачем мне нужен этот антикор? А правы ли вы??? Давайте разберемся!

Антикор и антишум! Насколько это необходимо вашему автомобилю?

В современном мире автомобиль подвергается интенсивным воздействиям внешней среды, особенно сильно в зимний период, когда дороги обрабатываются химическими реагентами. Это приводит к нарушению заводского лакокрасочного покрытия и появлению очагов коррозии. В первую очередь, коррозия возникает в менее защищенных областях кузова — в скрытых полостях (лонжероны, усилители пороги), а затем перебирается и на все остальное.

Также, бытует мнение, что современные авто оцинкованы и не ржавеют. Это не совсем верно. Действительно, оцинкованный кузов противостоит коррозии гораздо эффективнее не оцинкованного, но без дополнительной антикоррозийной обработки одна только оцинковка металла – вовсе не гарантия от ржавчины. Слой покрытия цинка составляет несколько микрон и предохраняет кузов только от химических воздействий. Со временем ,цинковый слой становится тоньше, а механические повреждения, от которых никуда не деться, только ускоряют процесс коррозии. При эксплуатации, кузов подвергается динамическим нагрузкам, которые могут разрушить тонкий слой цинка, а образовавшиеся микротрещины – отличное подспорье для коррозии. К тому же, оцинковка может быть частичной или односторонней. В кузове автомобиля очень много скрытых полостей (пороги, усилители, лонжероны, стойки, короба), поэтому коррозия может быть невидимой. Получается, что оцинковка – далеко не панацея. Без дополнительной обработки кузов будет ржаветь.

Слой покрытия цинка составляет несколько микрон и предохраняет кузов только от химических воздействий. Со временем ,цинковый слой становится тоньше, а механические повреждения, от которых никуда не деться, только ускоряют процесс коррозии. При эксплуатации, кузов подвергается динамическим нагрузкам, которые могут разрушить тонкий слой цинка, а образовавшиеся микротрещины – отличное подспорье для коррозии. К тому же, оцинковка может быть частичной или односторонней. В кузове автомобиля очень много скрытых полостей (пороги, усилители, лонжероны, стойки, короба), поэтому коррозия может быть невидимой. Получается, что оцинковка – далеко не панацея. Без дополнительной обработки кузов будет ржаветь.

Чем раньше владелец транспортного средства задумается о защите своего автомобиля и произведет полную антикоррозионную защиту, тем лучше, как в техническом плане, так и в финансовом. Ведь на новом авто еще нет очагов коррозии, и антикоррозионная обработка является профилактической и не требует дорогостоящей подготовки, по сравнению с подержанным, которому требуется сложная подготовка.

Начальная стадия коррозии.

50% детали поражено коррозией.

100% детали поражено коррозией.

У вас больше нет автомобиля…

Сегодня мы предлагаем вам услугу 2 в 1.

Антикор — антишум!!!

Представляет собой композицию водных полимерных дисперсий, вакуумированных микросфер, многофункциональных наполнителей, ингибиторов коррозии и целевых технологических добавок. Материал предназначен для защиты металлических поверхностей от коррозии и снижения совокупного уровня шума и вибрации в салоне автомобиля от внутренних и внешних источников.

Покрытие обеспечивает эффективную антикоррозионную защиту и дополнительную термоизоляцию кузова автомобиля. Препарат образует структурированное или гладкое эластично-упругое покрытие серого цвета. Цвет наносимого материала после полного высыхания: тёмно-серый.

Основным свойством «жидкой шумоизоляции» является вибродемпфирование, целью которого, является снижение амплитуды колебаний металлических частей кузова и пластиковых деталей.

Применение такой виброизоляции обеспечивает общее снижение уровней шума и вибрации, что субъективно, на слух, воспринимается как переход звуковой картины шумов внутри салона автомобиля в комфортную для восприятия зону.

Вот такие вопросы нам часто приходят на почту:

- После зимы заметил ржавчину на днище, отслоение заводского покрытия. Спасет ли антикор мой автомобиль?

- Да, спасет. Обладая высокими впитывающими свойствами, антикоррозионный состав препятствует доступу влаги к очагу коррозии, тем самым блокируя ее дальнейшее распространение.

- Как быстро я смогу забрать готовый автомобиль?

- Время обработки составляет в среднем 3-4 часа, из которых 1,5-2 часа – подготовка (мойка, сушка, снятие/установка подкрылков).

- Что делать чтобы защитить детали кузова от внутреннего коррозирования?

- Все что вам необходимо, пригнать автомобиль в наш автотехцентр для обработки деталей кузова и скрытых полостей специальным антикоррозионным составом.

Благодаря обработке скрытых полостей деталей кузова (капота, дверей, крышки багажника и т.д.) вы никогда не столкнетесь с возникновением внутренней коррозии.

Этапы проведения данной работы:

Подготовка:

Все начинается с мойки автомобиля аппаратом высокого давления с применением автомобильного шампуня.

На втором этапе производится мойка днища автомобиля, затем этап продувки и сушки.

После сушки автомобиля проводится дефектовка кузова на наличие очагов коррозии и отслоений заводского покрытия, если они выявляются, то проводятся операции по их зачистке и вытравливанию преобразователями ржавчины.

На следующем этапе удаляем технологические заглушки кузова и подкрылки.

Обработка днища и колесных арок:

Обработка начинается с обработки внутренних полостей по днищу:

пороги, поперечные усилители, передний усилитель, передние лонжероны,

задние лонжероны, сварные швы и стыки элементов по днищу.

Вторым этапом обрабатываются само днище и колесные арки.

После этого устанавливаем подкрылки и заглушки технологических отверстий.

Обработка скрытых полостей и внешнего контура:

Обработка начинается с обработки крышки багажника, проема и самого багажного отделения под обивками, четырех дверей с залицовками, капот с подкапотным пространством, под всеми резиновыми уплотнителями и сочленениями кузовных деталей. Также, хотим заметить, что обработка скрытых полостей производиться без разборки обшивок и сверления каких либо дополнительных отверстий в кузове.

Получить консультацию и записаться на обработку кузова можно по телефону 8-917-551-8880

Антикоррозийная обработка, жидкий локер

Антигравий: После антикоррозийной обработки вашего автомобиля вы можете сразу начинать его эксплуатацию. При этом во время езды происходит самобронирование наружного слоя антикоррозийного покрытия, за счет того, что на свежее покрытие начинает прилипать мелкий песок и пыль, в результате через некоторое время (от недели до месяца, в зависимости от погоды) наружный слой становится твердым превращаясь в антигравийную защиту, а внутренний слой сохраняет эластичность закрывая доступ кислороду, соответственно обеспечивая антикоррозийную защиту вашего авто.

Шумоизоляция: Учитывая, что материал состоит в том числе из синтетического каучука, покрывая металлические части автомобиля (в первую очередь днище и арки) вы получаете два эффекта 1. Виброизоляцию металла за счет чего убираете структурные резонансы (распространение звуковых волн в твердой среде металла) и низкочастотный звуковой спектр 2. Шумоизоляцию, как таковую за счет того, что резиновая пленка выступает как звукоизолятор, отражая звуковые волны и частично их поглощая.

Рекомендации по применению Водовытеснящей Полимерной Композиции «Жидкий Локер» в различных погодно-климатических условиях

“Жидкая Локер” – Водовытесняющая Полимерная Композиция, специально разработанная для антикоррозийной обработки автомобилей, шумоизоляции колесных арок и днища авто, защиты металла от коррозии. Заменяет «Мовиль» при обработке скрытых полостей, хорошо проникает в поры и зазоры между элементами, а также создает эластичное покрытие на поверхности. Также используется для окраски металла и защиты металлоконструкций различного назначения.

Также используется для окраски металла и защиты металлоконструкций различного назначения.

- Водовытесняющие Полимерные Композиции можно перевозить и хранить при температурах от + 40 до – 40 С. Замораживание и последующее оттаивание составов не влияет на их свойства и качество.

- Перед использованием необходимо очень тщательно перемешать композицию, (лучше сделать это венчиком, надетым на шуруповерт или дрель – 30-60 сек.), для равномерного перемешивания композиции с включенными в её состав растворителями.

- Перед использованием удалите с поверхности крупные загрязнения – лёд, снег, пластовую грязь (глину, мох и пр.) и толстый слой песка. Сушить, обеспыливать и обрабатывать основание праймером необязательно – достаточно просто смести с поверхности грязь.

- При применении в холодное время года необходимо выдержать емкости с Полимерной Композицией в теплом помещении в течение 3-10 часов и тщательно перемешать.

В процессе работы при минусовых температурах вязкость материала постепенно увеличивается, что может затруднить его нанесение. Если по каким-либо причинам содержимое емкости невозможно израсходовать за 15-20 минут, то для уменьшения вязкости можно поместить банку в горячую воду или согреть на батарее отопления. Использование открытого огня для разогрева Композиции запрещено.

В процессе работы при минусовых температурах вязкость материала постепенно увеличивается, что может затруднить его нанесение. Если по каким-либо причинам содержимое емкости невозможно израсходовать за 15-20 минут, то для уменьшения вязкости можно поместить банку в горячую воду или согреть на батарее отопления. Использование открытого огня для разогрева Композиции запрещено.

- Для уменьшения вязкости Полимерной Композиции при работе в холодное время года, и для улучшения распыления при механизированном способе нанесения используется ксилол (1-2 л на 20 л Жидкого Локера). Применение бензина или уайт-спирита для этих целей запрещено, так как композиция может потерять свои свойства.

- При работе по влажным поверхностям, особенно в холодное время года, материал необходимо наносить одним толстым слоем, аккуратно покрывая поверхность жесткой кистью. При чрезмерно быстром нанесении Композиция может начать скатываться, так как процессы вытеснения влаги и образования надежных межмолекулярных связей с основанием замедляются с понижением температуры.

Важно! Наносите «Жидкий Локер» без спешки, равномерно покрывая поверхность. Адгезия свежего покрытия будет возрастать постепенно, в течение нескольких часов или даже суток (при очень низких температурах). Температура и влажность влияют только на скорость протекания химических процессов в слое материала, но не уменьшают итоговой прочности покрытия или его адгезии к основанию.

- При обработке поверхностей с помощью распылителя необходимо разбавить композицию ксилолом примерно 150-200 гр на 1 банку 2,4 л и перемешать ее с помощью венчика, насаженного на шуруповерт или дрель.

Обработанная поверхность автомобиля самобронируется (пылью, мелким песком) в течении 2-х недель после нанесения, при условии его эксплуатации.

Удаление излишков состава: Сразу после нанесения Полимерную Композицию можно удалить с помощью бензина, уайт-спирита и других нефтяных растворителей. Их же можно использовать для промывки кистей, валиков и других инструментов, использовавшихся при работе с материалом.

Если у Вас остались вопросы по использованию, хранению, доставке и т.д. – обязательно звоните нам по бесплатному номеру 8(800) 200-43-07 Обязательно расскажем и объясним. Можете оставить заявку на обратный звонок, тогда мы свяжемся с вами в течении 24 часов.

10 мифов антикора | Bosch Авто Сервис «Автостиль»

Среди автолюбителей существует большое количество мифов, в том числе об антикоррозийной обработке автомобиля. Хотелось бы ответить на некоторые вопросы и развенчать мифы.

Миф 1. Заводская антикоррозионная обработка полностью защищает автомобиль от коррозии

Один из наиболее распространенных мифов, несмотря на очевидную абсурдность. Видимо не желая заморачиваться сложностями данной работы, перекладывают ответственность на будущих владельцев авто.

Мало кто задумывается, но если бы заводская антикоррозийная обработка полностью защищала автомобиль, то он не был бы так подвержен коррозии.

Хотя более дорогие автомобили, премиум-класса, действительно имеют очень качественную антикоррозийную обработку, но это не касается автомобилей бюджетного сегмента. В данном вопросе так же не важна страна производитель, а о Российском автопроме не приходится и говорить.

Но все же бюджетные автомобили проходят антикоррозийную обработку, при этом может не полностью соблюдаться технология, внутренние полости не обрабатываются, так как обработка производится до сборки агрегатов, а отверстия для их обработки заклеиваются пленкой или скотчем, материал может лечь на поверхности не совсем «удачно». В итоге остаются не обработанные места, в которых при эксплуатации и появляются очаги коррозии, именно поэтому опытные мастера рекомендуют производить дополнительную антикоррозийную обработку после покупки нового автомобиля.

Миф 2. Антикоррозионную обработку кузова достаточно провести один раз

Либо: проводить антикоррозийную обработку необходимо только раз в 10 лет.

Ежедневно кузов и днище автомобиля подвергается воздействию песка, камней, в зимний период, различные реактивы и соль! Даже самое надежное антикоррозийное покрытие не способно противостоять таким нагрузкам, и чем больше вы эксплуатируете свой автомобиль, тем больше повреждений появляется в антикоррозийном покрытии.

Именно поэтому необходимо ежегодно проверять состояние антикоррозийного покрытия, а раз в три-четыре года делать полную антикоррозийную обработку кузова автомобиля.

Миф 3. При антикоррозионной защите достаточно частично обработать кузов: только днище и арки

К сожалению, днище и арки автомобиля подвергаются наибольшему влиянию повреждающих факторов, но не будем забывать, что автомобиль состоит не только из днища и арок, не менее уязвим и кузов! Стыки кузовных деталей, скрытые полости (двери, пороги, лонжероны), сварные швы, все эти кузовные части не менее нуждаются в обработке.

Миф 4. Если автомобиль оцинкован – он не нуждается ни в какой дополнительной антикоррозионной защите

Отчасти это верное утверждение, оцинковка это не полноценная защита, скорее компромисс между ценой и качеством. Но стоит понять, что для полноценной защиты автомобиля, более важна технологичная обработка скрытых полостей, в которые попадает вода и грязь. Поэтому рекомендуется дополнительная обработка антикоррозийными материалами к оцинковке кузова – и только тогда, автомобиль будет действительно защищен от внешних факторов и не подвержен коррозии.

Но стоит понять, что для полноценной защиты автомобиля, более важна технологичная обработка скрытых полостей, в которые попадает вода и грязь. Поэтому рекомендуется дополнительная обработка антикоррозийными материалами к оцинковке кузова – и только тогда, автомобиль будет действительно защищен от внешних факторов и не подвержен коррозии.

Миф 5. Качественную антикоррозионную обработку автомобиля можно провести самостоятельно, используя специальные аэрозоли

Если Вы не специалист и не имеете специального оборудования, самостоятельно возможно только проведение профилактики антикоррозийной обработки.

Важно понимать, что защитные аэрозоли подходят только для мелкого ремонта антикоррозийного покрытия нанесенного мастером, ведь профессиональное оборудование подает антикоррозийный материал под давлением 6-8 атм., подавая высокую концентрацию защитного материала, тогда как давление в аэрозольном баллончике не превышает 0,3 атм., при этом концентрация материала не более 30%.

Поэтому качества ожидать не стоит, а баллончики пригодятся только для профилактики.

Миф 6. Я и сам могу провести антикоррозионную обработку своего автомобиля

Если вести речь о качественной обработке, которая не даст коррозии испортить Ваш автомобиль, этого делать не стоит. Необходимо понимать, что для качественной обработки необходимо:

- Тщательно отмыть днище от грязи

- Просушить

- Качественно снять старый антикоррозийный материал

- Зачистить поверхность

- Обезжирить

- Качественно и повсеместно нанести материал

- Тщательно просушить

При невыполнении одного или нескольких вышеперечисленных условий, либо выполнении их неправильно или не полностью, качественной обработки выполнить не получится.

По сути это не столько миф, сколько излишняя самоуверенность.

Миф 7. Антикоррозийную обработку необходимо проводить, когда уже началась коррозия

Для наибольшей эффективности антикоррозийной обработки, ее необходимо проводить ДО появления очагов.

После появления ржавчины, конечно, рекомендуется обработка антикоррозийными составами, но это будет не так эффективно, ведь ликвидировать микроскопические очаги коррозии практически не возможно!

Антикоррозийная обработка автомобиля в Волгограде

Место оказания услуги

СТО 1

г. Волгоград, Советский район, ул. Электролесовская, д. 15тел: +7 (8442) 98-12-77

Показать на карте

Транспортное средство

любые автомобили (кроме грузовых)

Время оказания услуги

с 9.00 до 18.00

Стоимость услуги

уточняйте у менеджера

Запчасти и комплектующие

всегда в наличии

Описание

Бытует мнение, что антикор, можно назвать по другому – обработка автомобиля антикором, нужен либо только очень старым автомобилям либо автомобилям типа Жигули. Это заблуждение, по поводу антикоррозийной обработки, сформировалось в начале девяностых годов, когда в страну, где основной легковой автопарк – ржавеющие Жигули, хлынула масса старых иномарок, антикоррозийная обработка которым не проводилась, но несмотря на это кузова Мерседесов, Тойот, Ауди и других иномарок были чистыми от коррозии.

И это не смотря на почтенный возраст автомобиля и на то, что антикор не делался. Начали ходить легенды про «вечные кузова», «лужение», «супер оцинковку», «тридцатилетнюю гарантию» и другие невероятные чудеса, из за которых антикоррозийная обработка автомобиля не нужна.

Действительно, кузова многих автомобилей того периода, особенно немецких и японских автомобилей, имели невероятную стойкость к коррозии и защита от коррозии автомобиля им была не нужна.

Но прошло время, и таких «чудесных» кузовов больше нет. В условиях жесточайшей конкуренции вкладывать огромные деньги в защитные антикоррозийные технологии перестало иметь смысл.

Автомобиль стал иметь ограниченный «срок годности». И, по прошествии небольшого срока, ну допустим четыре или шесть лет на той же престижной иномарке уже можно увидеть коррозию. То есть антикоррозионная обработка стала опять нужна.

А на непрестижных автомобилях коррозия появляется значительно раньше, антикоррозионное покрытие таким автомобилям желательно. И эта услуга – антикоррозийная обработка, должна быть востребована.

И эта услуга – антикоррозийная обработка, должна быть востребована.

Не зря, ведь, в той же Европе или в Америке в огромных количествах производят антикоррозионные материалы. И эти антикоррозионные материалы продаются и и применяются не только и не столько на производстве автомобилей, на конвейере, но на антикоррозийных станциях, где делают антикор обработку как на новых автомобилях, так и на подержанных.

Так же популярна антикоррозийная обработка автомобиля своими руками, антикор автомобиля своими руками. Для этого продается все – составы для противокоррозийной обработки, оборудование.

Технологические карты по антикоррозийной обработке кузова, последовательность антикор обработки, все это можно получить в интернете, в том числе и на сайтах производителей антикоррозионных материалов.

Антикор в Волгограде можно сделать как при покупке нового автомобиля в автосалоне, так и в любом специализированном автосервисе, в перечне услуг которого есть антикоррозионная обработка автомобиля.

Сейчас в автосалонах активно предлагают услугу антикор с эффектом шумоизоляции, или в просторечие — антишум. Услуга — в одном флаконе и антишум и антикор в Волгограде представлена во многих автосалонах.

Нужно сказать, что антикор с антишумом, это не дань моде, реальное снижение шума, действительно есть. И этот эффект шумоизоляции, поглощения звука, заметен и просто на слух, даже без применения шумомеров.

Если применить прибор для измерения шума – шумомер, для получения более достоверных результатов, то можно будет увидеть снижение уровня шума более, чем в два раза.

Казалось бы, что современному автомобилю шумоизоляция не нужна. Но на самом деле это, как и с антикором, не так. Разница слышна сразу — до нанесения антикора антишум и после нанесения слоя автоантикора антишум.

Можно услышать такое название — жидкие подкрылки или по другому — жидкие локеры. И жидкие подкрылки и жидкие локеры, это не что иное, как специально разработанный антикор – антишум, для замены пластиковых подкрылков колесных арок автомобиля. Вернее, не для замены, а для того, чтобы избежать установки пластиковых подкрылков и, соответственно, сверления отбортовки крыла автомобильного кузова.

И жидкие подкрылки и жидкие локеры, это не что иное, как специально разработанный антикор – антишум, для замены пластиковых подкрылков колесных арок автомобиля. Вернее, не для замены, а для того, чтобы избежать установки пластиковых подкрылков и, соответственно, сверления отбортовки крыла автомобильного кузова.

Каждый антикорный состав имеет запах, который остается на автомобиле после обработки автомобиля антикором. Чем дороже антикор, тем меньше запах, и соответственно, чем дешевле, тем сильнее и непрятнее запах.

Запах со временем выветрится, естественно, чем дороже антикор, тем быстрее выветрится и исчезнет запах после обработки. Как правило, у импортных антикоррозийных составов запах слабее и он не такой неприятный.

Обусловлено это тем, в нем, при производстве, был использован высокоочищенный импортный растворитель, импортный уайт-спирит. В дешевых антикор составах применяется отечественный уайт-спирит, нефраз, ксилол или что то подобное.

Все эти составы имеют резкий, устойчивый запах. Естественно, что после обработки антикором, этот запах останется и на автомобиле. Очень важное требование к растворителям используемым для производства противокоррозийнных составов – нейтральность к лакокрасочному покрытию автомобиля, то есть антикор с растворителем в своем составе, не должен оказывать разъедающего или разрушающего воздействия на краску автомобиля.

Импортные растворители покупаются за валюту, соответственно, при росте валюты, растет и цена на антикоррозийные составы и материалы. Таким образом, антикор цена которого очень низкая, не может быть изготовлен на импортном растворителе.

Даже если он изготовлен в России, компоненты покупаются за рубежом. Соответственно и антикоррозийная обработка цена которой невысока будет произведена отечественными антикор составами на дешевом растворителе.

Значит ли это, что все отечественные антикоры имеют в своем составе дешевые растворители и другие дешевые некачественные компоненты? Конечно нет, отечественные антикоррозионные составы, по качеству, могут и не уступать импортному антикору.

Но при этом и цена должна быть сопоставима, по другому быть не может. При нанесении противокоррозийных составов необходимо обратить внимание на подготовку поверхности днища и колесных арок.

Если обработка антикором делается при покупке автомобиля, на новом, чистом автомобиле, который не выезжал на дорогу, то подготовка не нужна. Но если автомобиль успел поездить по дорогам какое то время, то подготовка поверхности необходима. Подготовка поверхности включает в себя, в основном, тщательную мойку днища кузова и колесных арок и сушку.

Если на днище присутствуют отслоения старого покрытия, рыхлая ржавчина, то такие поверхности должны быть зачищены, и только после этого допускается нанесения антикора или антишума или жидкие подкрылки или жидкие локеры или антигравий.

Anti-Corrosion — обзор | Темы ScienceDirect

6.2 АНТИКОРРОЗИЯ

Антикоррозионные свойства эпоксидных композиционных покрытий были улучшены за счет добавления функционализированного фуллерена C60 и графена. 21 Фуллерен C60 имеет форму икосаэдра. 21 Он построен из атомов углерода, расположенных в узлах 20 шестиугольников и 12 пятиугольников, расположенных в решетке клетки (диаметр 0,7 нм), образованной чередующимися одинарными и двойными связями. 21 Нанонаполнители прочно самоассоциируются в веревки и другие структуры, которые чрезвычайно трудно диспергировать в полимерах, особенно в графене, который образует необратимые агломераты из-за π – π укладки и ван-дер-ваальсовых взаимодействий. 21 Функциональные группы были привиты на поверхность фуллерена и графена с использованием 3-аминопропилтриэтоксисилана. 21 Рисунок 6.4 показывает, что извилистость пути препятствует диффузии коррозионных веществ. 21 Значение поверхностных привитых групп не ограничивается улучшением дисперсии, но также снижает пористость покрытия и улучшает адгезию к стали. 21 Антикоррозионные свойства покрытий графен / EP превосходят покрытия FC60 / EP из-за большей площади поверхности графена, что делает путь диффузии проникающих коррозионных растворов более извилистым.

21 Фуллерен C60 имеет форму икосаэдра. 21 Он построен из атомов углерода, расположенных в узлах 20 шестиугольников и 12 пятиугольников, расположенных в решетке клетки (диаметр 0,7 нм), образованной чередующимися одинарными и двойными связями. 21 Нанонаполнители прочно самоассоциируются в веревки и другие структуры, которые чрезвычайно трудно диспергировать в полимерах, особенно в графене, который образует необратимые агломераты из-за π – π укладки и ван-дер-ваальсовых взаимодействий. 21 Функциональные группы были привиты на поверхность фуллерена и графена с использованием 3-аминопропилтриэтоксисилана. 21 Рисунок 6.4 показывает, что извилистость пути препятствует диффузии коррозионных веществ. 21 Значение поверхностных привитых групп не ограничивается улучшением дисперсии, но также снижает пористость покрытия и улучшает адгезию к стали. 21 Антикоррозионные свойства покрытий графен / EP превосходят покрытия FC60 / EP из-за большей площади поверхности графена, что делает путь диффузии проникающих коррозионных растворов более извилистым. 21 Кроме того, отличная электропроводность графена приводит к тому, что электроны не могут достигать катодного узла. 21 Существует предел концентрации наполнителя 0,5 мас.%, При превышении которого антикоррозионные свойства не улучшаются — скорее всего, из-за агрегации нанонаполнителей, которая вызывает образование нанотрещин, способствующих диффузии коррозионных веществ. 21

21 Кроме того, отличная электропроводность графена приводит к тому, что электроны не могут достигать катодного узла. 21 Существует предел концентрации наполнителя 0,5 мас.%, При превышении которого антикоррозионные свойства не улучшаются — скорее всего, из-за агрегации нанонаполнителей, которая вызывает образование нанотрещин, способствующих диффузии коррозионных веществ. 21

Рисунок 6.4. Характеристики эпоксидных композиционных покрытий с соответствующим содержанием фуллерена (а) и графена (б) в процессе коррозии.

[Адаптировано с разрешения Liu, D; Чжао, Вт; Лю, S; Cen, Q; Сюэ, Q, Surf. Пальто. Technol., 286, 354-64, 2016.] Copyright © 2016Рисунок 6.5. Многослойные углеродные нанотрубки, декорированные наночастицами диоксида титана.

[Адаптировано с разрешения Kumar, A; Кумар, К; Гош, ПК; Yadav, KL, Ultrasonics Sonochemistry, 41, 37-46, 2018.] Copyright © 2018 Графит, графен, гибридный наполнитель, содержащий углеродные нанотрубки, были использованы для улучшения электропроводности и антикоррозионных свойств полиуретановых покрытий. 22 При одинаковой загрузке наполнителя электрическая проводимость гибридной системы наполнителя была значительно выше, чем у системы с одним наполнителем (0,77 См / м при 5 мас.%, В то время как система с одним наполнителем не проводила). 22 Гибридная система наполнения имела лучшую электропроводность и приемлемую антикоррозионную способность. 22

22 При одинаковой загрузке наполнителя электрическая проводимость гибридной системы наполнителя была значительно выше, чем у системы с одним наполнителем (0,77 См / м при 5 мас.%, В то время как система с одним наполнителем не проводила). 22 Гибридная система наполнения имела лучшую электропроводность и приемлемую антикоррозионную способность. 22

Многослойные углеродные нанотрубки были декорированы наночастицами TiO 2 , чтобы сформировать новую гибридную структуру наполнителя, которая затем была использована в эпоксидном композите. 23 Смесь обоих наполнителей обрабатывали ультразвуком в ацетоне с последующим перемешиванием на магнитной мешалке и сушкой в вакуумной печи. 23 Нанокомпозит гибридный наполнитель / эпоксидная смола продемонстрировал превосходные антикоррозионные и механические характеристики по сравнению с нанокомпозитом, полученным путем загрузки только MWCNT, наночастиц TiO 2 или чистой эпоксидной смолы. 23 Композитное покрытие снизило скорость коррозии низкоуглеродистой стали до 0,87 × 10 −3 с 16,81 миллидюймов в год. 23

23 Композитное покрытие снизило скорость коррозии низкоуглеродистой стали до 0,87 × 10 −3 с 16,81 миллидюймов в год. 23

Титан и его сплавы широко и успешно используются для производства имплантатов благодаря их хорошим механическим свойствам, биологической активности и коррозионной стойкости. 24 Для достижения хорошей биологической активности и антикоррозионных свойств поверхность титана часто нуждается в модификациях, таких как обработка щелочью, анодное окисление TiO 2 и нанесение покрытий. 24 Оксид графена и сшитый желатин использовались в покрытиях из гидроксиапатита, предотвращающих коррозию титана. 24 Покрытие действует как барьер, препятствующий попаданию электролита на поверхность металла. 24 Эти покрытия имели лучшую прочность сцепления и коррозионную стойкость, чем покрытия из гидроксиапатита. 24

Графен может ускорять коррозию металлов благодаря своей термодинамической стабильности и высокой проводимости. 25 Многослойный фторографен был приготовлен методом жидкофазной эксфолиации. 25 Фторографен был включен в покрытия из поливинилбутираля для улучшения его характеристик защиты от коррозии. 25 Покрытие обладает улучшенными барьерными свойствами, предотвращающими проникновение агрессивных частиц. 25 В отличие от графена фторограф не может вызывать коррозию металлов.Из-за своей изолирующей природы он препятствует образованию ячеек гальванической коррозии с металлическим наполнителем. 25

Изучено влияние морфологии углеродных нанонаполнителей (а именно технического углерода, многослойных углеродных нанотрубок и графена) на антикоррозионные и физико-механические свойства покрытий на основе сверхразветвленных алкидных смол. 26 Графеновый наполнитель обеспечивает лучшую коррозионную стойкость. 26

Трехмерная томография на автоматическом ультрамикротоме in situ блочного лица с использованием автоэмиссионного пистолета и растрового электронного микроскопа для исследования сложных коррозионных защитных лакокрасочных покрытий. 27 Метод позволяет наблюдать в 3D микроструктуру краски, образование трещин в покрытии, морфологию и распределение добавок к краске, а также истощение ингибиторов коррозии. 27 На образце фотостаренной и поврежденной краски была очевидна трещина, которая прошла через грунтовку примерно параллельно поверхности основы (рис. 6.6a). 27 На вершине трещины внутри эпоксидной матрицы наблюдалась острая микротрещина (шириной менее 1 мкм). 27 Трещина направлялась по границе раздела кремнезем / эпоксидная смола.Некоторые частицы кремнезема растрескались на всем протяжении. 27 Изображение на рис. 6.6b показывает движение части материала вокруг трещины, о чем свидетельствуют изогнутые частицы, которые должны быть прямыми, если движение не происходит. 27

27 Метод позволяет наблюдать в 3D микроструктуру краски, образование трещин в покрытии, морфологию и распределение добавок к краске, а также истощение ингибиторов коррозии. 27 На образце фотостаренной и поврежденной краски была очевидна трещина, которая прошла через грунтовку примерно параллельно поверхности основы (рис. 6.6a). 27 На вершине трещины внутри эпоксидной матрицы наблюдалась острая микротрещина (шириной менее 1 мкм). 27 Трещина направлялась по границе раздела кремнезем / эпоксидная смола.Некоторые частицы кремнезема растрескались на всем протяжении. 27 Изображение на рис. 6.6b показывает движение части материала вокруг трещины, о чем свидетельствуют изогнутые частицы, которые должны быть прямыми, если движение не происходит. 27

Рисунок 6.6. (а) образование трещин в грунтовке, (б) трехмерная реконструкция сечения образца.

[Адаптировано с разрешения Trueman, A; Рыцарь, S; Колвелл, Дж; Хашимото, Т; Карр, Дж; Скелдон, П; Thompson, G, Corrosion Sci. , 75, 376-85, 2013.] Copyright © 2013

, 75, 376-85, 2013.] Copyright © 2013 Чтобы захватить агент-ингибитор коррозии в матрицу-хозяин и избежать его возможного ослабления / пластификации по отношению к органическому покрытию и обеспечить его постепенное высвобождение под воздействием раздражителей, слоистый двойной гидроксид рамки были выбраны. 28 Слоистые резервуары с двойным гидроксидом, заполненные этилендиаминтетрауксусной кислотой, а также анионами хромата, карбоната и хлорида, были диспергированы в эпоксидном грунтовочном покрытии. 28 Вредное действие анионов этилендиаминтетрауксусной кислоты наблюдалось, когда они находились в свободном состоянии в растворе, в то время как предотвращение явления коррозии наблюдалось, когда тот же анион внедрялся в слоистый двойной гидроксидный нанорезервуар (Рисунок 6.7). 28 Такое поведение может быть связано с буферным эффектом, возникающим для большого диапазона значений pH, что предотвращает повторное покрытие меди. 28 Возможные механизмы коррозии включают диадохию, буферизацию и возможную реакцию комплексообразования в зависимости от концентрации соли электролита в зависимости от времени воздействия. 28

28 Возможные механизмы коррозии включают диадохию, буферизацию и возможную реакцию комплексообразования в зависимости от концентрации соли электролита в зависимости от времени воздействия. 28

Рисунок 6.7. Механизмы предотвращения коррозии алюминиевого сплава за счет включения этилендиаминтетрауксусной кислоты и слоистого двойного гидроксида.

[Адаптировано с разрешения Stimpfling, T; Леру, Ф; Hintze-Bruening, H, Appl. Clay Sci., 83-84, 32-41, 2013.] Copyright © 2013Антикоррозийный пигмент включен в верхнее покрытие системы антикоррозионного покрытия, что значительно снижает скорость коррозии металла основы в агрессивных средах. ионы. 29 Неорганический катионообменный пигмент выбран из группы, состоящей из оксида кремния, подвергнутого ионному обмену металлов, оксида алюминия, подвергнутого обмену ионами металлов, синтезированных цеолитов, природных цеолитов и природных катионитов. 29

Состав покрытия для защиты металлических и стальных конструкций содержит частицы цинка, проводящие пигменты и полые стеклянные микросферы. 30 Проводящий пигмент выбран из группы, состоящей из графита, сажи, алюминиевых пигментов, черного оксида железа, оксида олова, легированного сурьмой, слюды, покрытой оксидом олова, легированного сурьмой, углеродных нанотрубок и углеродных волокон. 30 Цинк действует как анодный материал и защищает стальную основу, которая становится катодом. 30 Добавление микросфер и проводящих пигментов снижает микротрещины. 30

30 Проводящий пигмент выбран из группы, состоящей из графита, сажи, алюминиевых пигментов, черного оксида железа, оксида олова, легированного сурьмой, слюды, покрытой оксидом олова, легированного сурьмой, углеродных нанотрубок и углеродных волокон. 30 Цинк действует как анодный материал и защищает стальную основу, которая становится катодом. 30 Добавление микросфер и проводящих пигментов снижает микротрещины. 30

Покрытие, состоящее из функционализированного графена и полимера, защищает рулонную сталь, оцинкованную рулонную сталь, оборудование, автомобили, корабли, строительные и морские конструкции от коррозии, загрязнения и разрушения под воздействием ультрафиолетового излучения. 31 Функционализированный графен состоит из 1-10 листов. 31 Функционализированный графен содержит химическую группу, выбранную из амино, циано, карбоновой кислоты, гидроксила, изоцианата, альдегида, эпоксида, мочевины или ангидрида. 31 Подходящей смолой является фенольная смола, полиэфирная смола, полиуретан или эпоксидная смола. 31

Антикоррозия — обзор | Темы ScienceDirect

Фенольные смолы в покрытиях

[2] [4] [25]Очень хорошие свойства и характеристики, которые делают фенольные смолы хорошими адгезивами и формовочными смесями, а также делают их очень хорошими защитными, Экологическое, высокотемпературное и антикоррозионное покрытие для различных материалов, таких как алюминий, бронза, железо и магний.

Фенольные смолы для покрытий обладают хорошими смачивающими и адгезионными свойствами, а также очень хорошей химической стойкостью и стойкостью к истиранию. Стадия обжига при производстве покрытия включает процесс сшивания. Сшивание делает покрытие нерастворимым, прочным и устойчивым к воздействию химикатов, растворителей (кроме щелочей) и горячей воды. Это также делает фенольные смолы для покрытия безвкусными и без запаха.

Фенольные смолы для покрытий являются хорошими электрическими изоляторами. Диэлектрическая прочность фенольных смол для покрытий составляет около 500 В / мм; коэффициент рассеяния и водопоглощение очень низкие.

Фенольные смолы для покрытий обладают хорошей термостойкостью при температуре непрерывного использования 145 ° C и могут выдерживать высокие температуры до 350 ° C в течение коротких периодов времени.

Фенольные смолы для покрытия демонстрируют гибкость и совместимость с другими смолами, такими как полиуретаны, эпоксидные смолы, алкиды и поливинилбутирил, и их можно легко модифицировать для соответствия различным областям применения. Кроме того, фенольные смолы можно стерилизовать и использовать в пищевых продуктах, где стерилизация является требованием Управления по санитарному надзору за качеством пищевых продуктов и медикаментов.

Основные области применения угля: защитные покрытия, грунтовки и грунтовки для автомобилей; металлические емкости и трубы; и промышленное оборудование. Примерами конкретных применений фенольных смол, таких как покрытия, являются теплообменники, трубопроводы, котельные трубы, реакционные сосуды, резервуары для хранения, резервуары для рассола, контейнеры для растворителей, контейнеры для пищевых продуктов, железнодорожные вагоны, резервуары для пива и вина, пивные банки, ведра и т. Д. футеровка барабана, бидоны для воды, роторы, нагнетательные вентиляторы и воздуховоды в системах отопления и кондиционирования воздуха, лодках, кораблях, отделке деревом и бумаге.

Из-за своей универсальности фенольные смолы для покрытия могут применяться с помощью большинства доступных технологий нанесения покрытий, таких как нанесение покрытия погружением и распылением (пневматическим и электростатическим) в растворах, с высоким содержанием твердых частиц и порошковых формах. Georgia Pacific Resins, Inc. и другие компании по производству пластмасс предлагают различные сорта смол для покрытий. Конкретное применение угля может иметь более одного типа смолы, например, железнодорожный вагон может иметь эпоксидную грунтовку, модифицированную фенольную грунтовку и полиуретановую отделку.

Определение антикоррозионного средства Merriam-Webster

антикоррупционный | \ An-tē-kə-ˈrō-siv, -ziv, an-tī- \ : ингибирование или предотвращение коррозии антикоррозионные краскиАнтикоррозионные покрытия — Области применения и типы

Твердые металлические поверхности, а иногда и неметаллы, защищаются путем нанесения антикоррозионных покрытий.Чтобы правильно выбрать систему защиты от коррозии, необходимо определить характеристики коррозионной среды, которая угрожает вашим активам, нуждающимся в защите, таким как здания, мосты, транспортные средства, заводское оборудование, корабли и трубопроводы. Окружающая среда, для которой требуются эти покрытия, может быть сельской, городской или в таких областях, как открытая атмосфера, под землей, под почвой. Эти покрытия также могут использоваться в горнодобывающей, морской или промышленной отраслях. В Secoa Technology мы предлагаем ряд антикоррозионных покрытий, которые могут помочь вам обеспечить важную защиту ваших промышленных активов.

Выбор одного или нескольких антикоррозионных покрытий должен основываться на самом материале подложки, а также на типах условий, в которых материал будет находиться в полевых условиях.

Опции защиты от коррозии

Мы предлагаем различные типы продуктов для защиты деталей от веществ, вызывающих коррозию, таких как химические вещества, вода и воздух. Некоторые из этих антикоррозионных покрытий включают:

Plascoat

Вместо использования нержавеющей стали Plascoat можно наносить на стандартную сталь для обеспечения необходимой защиты от коррозии.Это оптимальный выбор для применения в архитектурной, коммунальной и пищевой промышленности.

Нейлон

В различных областях применения можно эффективно использовать нейлоновое полимерное покрытие. Он используется для обеспечения эффективного сопротивления коррозии промышленному оборудованию. В автомобильной, медицинской и ИТ-отраслях используются нейлоновые порошковые покрытия. В частности, для эффективных результатов мы предлагаем покрытие Rilsan ® Nylon 11.

Эпоксидная

Независимо от того, используются ли водяные клапаны или очистка сточных вод, эпоксидное антикоррозионное порошковое покрытие идеально подходит для тонких и тяжелых конструкций.

Прочие полимеры

Полимерные покрытия эффективны для различных промышленных применений. Они известны своими антикоррозийными и прочными характеристиками. Применения, которые включают насосы, трубопроводы, предложения и клапаны, могут извлечь выгоду из этих покрытий. В частности, некоторые из наших продуктов включают PFA, PTFE, Halar, KF Polymer и ETFE.

Если вам нужна защита от коррозии для ваших продуктов или оборудования от химикатов или других элементов, мы можем предоставить антикоррозионные покрытия, которые могут выполнить свою работу.

Для получения дополнительной информации о том, как мы можем удовлетворить ваши потребности в антикоррозийном покрытии, позвоните нам сегодня по телефону 706.272.0133 или заполните контактную форму.

Понимание коррозии и способы защиты от нее

Ежегодно корродированные машины, здания и оборудование обходятся американской промышленности примерно в 7 миллиардов долларов. Коррозия — дорогостоящая проблема. Но, понимая его коренные причины, можно предпринять эффективные шаги для предотвращения и борьбы с ним.

Существует несколько видов затрат на коррозию, которые необходимо учитывать рабочим завода:

• Прямая потеря или повреждение металлических конструкций из-за коррозии.Примером может служить резервуар для горячей воды, который подвергся коррозии и должен быть утилизирован.

• Затраты на техническое обслуживание, связанные с коррозией. Любая металлическая поверхность, которую необходимо красить каждые несколько лет для предотвращения коррозии, попадает в эту область.

• Косвенные потери в результате коррозии. Эти потери могут возникнуть в результате утечки и пожара. Взрывы, связанные с утечками, отключениями электроэнергии, остановкой оборудования и потерями рабочей силы, также косвенно являются результатом коррозии.

Первый шаг к контролю этих затрат требует понимания того, что такое коррозия и что ее вызывает.

Что такое ржавчина?

При коррозии железа или стали образуется оксид железа или то, что мы называем ржавчиной. Сталь в основном состоит из железной руды. В естественном состоянии железная руда очень похожа на ржавчину: темно-красная, мелкозернистая, со способностью удерживать влагу.

Железная руда является стабильным веществом до тех пор, пока не превратится в железо или сталь, естественно более слабые элементы. Когда сталь подвергается воздействию влаги и кислорода, она сразу же начинает возвращаться в свое естественное состояние. Несмотря на то, что были приняты защитные меры, большая часть стали, произведенной в этом столетии, уже превратилась в оксид в своем естественном состоянии.

Для существования коррозии необходимы три элемента: защищенный металл, корродированный металл и токопроводящая среда между ними. Когда два разнородных металла соприкасаются, один становится защищаемым металлом, а другой — корродированным. Операторы установки могут распознать экологические ситуации, способствующие коррозии.

Например:

• Если на стальных трубах используются оцинкованные фитинги, оцинкованные (цинковые) фитинги подвергаются коррозии, а сталь остается защищенной.

• Сталь или другие металлы, находящиеся под напряжением, подвергаются коррозии, в то время как ненапряженная сталь защищена от коррозии. Это причина того, что на стали появляются язвы ржавчины.

• Свежесрезанная сталь быстрее подвергается коррозии. Резьба, нарезанная на трубе, всегда сначала ржавеет.

Даже если кусок стали не соприкасается с другим металлом, не находится под напряжением и не только что разрезан, он будет ржаветь под воздействием погодных условий. Это связано с тем, что сталь не совсем однородна по составу — небольшие изменения плотности и состава будут происходить внутри одного куска стали, что приводит к коррозии.

Третий ингредиент, необходимый для коррозии стали, — это электролит. Обычно это жидкое или водосодержащее вещество, которое проводит ток коррозии от защищаемого металла к корродированному металлу. Самым распространенным токопроводящим веществом является вода. Дождь, роса, влажность в воздухе и т. Д. Служат эффективными проводниками электричества. Сталь очень медленно разъедает в пустынном климате, где влажность низкая, а дожди редки. В местах с высокой влажностью и частым дождем защита стали имеет решающее значение.Операторы установки узнают некоторые из следующих сред, в которых используются электрические токи для ускорения процесса коррозии:

• Добавление соли в воду значительно увеличивает ее токопроводящую способность. Таким образом, сталь, подвергающаяся воздействию морской воды или солевого тумана, будет корродировать быстрее, чем сталь в пресной воде. Атмосферная коррозия сильнее в районах около океанов из-за воздействия соленого воздуха. Концентрированные солевые растворы, например, используемые в пищевой промышленности, вызывают сильную коррозию.

• Промышленный дым и пары содержат кислоты, щелочи и другие химические вещества, которые служат проводниками тока. Следовательно, атмосферная коррозия в промышленных зонах более серьезна, чем в сельской местности.

• Почва, глина и земляные материалы также являются хорошими проводниками электричества. Трубопроводы и другая сталь, закопанная в землю, будут подвержены коррозии, если не будут защищены. Подобно тому, как почва значительно различается по составу, она также различается по своей электропроводности: одни почвы вызывают более сильную коррозию, чем другие.

Контроль коррозии

Чтобы сделать использование стали и других металлов практичным в строительстве и производстве, необходимо применять некоторые методы защиты от коррозии. В противном случае срок службы стали и других металлов будет ограничен, что снизит эффективность и увеличит стоимость обслуживания. Есть несколько эффективных способов остановить коррозию:

1. Подаваемый ток. Используя подходящее генерирующее ток оборудование и средства управления, можно воспроизвести ток, равный по силе корродирующему току, но текущий в противоположном направлении.Этот тип защиты обычно ограничивается трубопроводами, заглубленными резервуарами и т. Д. И требует тщательного проектирования и компоновки. При неправильном использовании приложенный ток может вызвать коррозию.

2. Жертвенные металлы. Сталь может быть защищена путем размещения рядом с другим металлом. Например, если цинк или магний находятся в непосредственном контакте со сталью, они защищают сталь от коррозии. Здесь цинк и магний служат жертвенными металлами, которые не только защищают область непосредственного контакта, но и защищают за пределами металла во всех направлениях.Защита от ржавчины с помощью жертвенных металлов обычно используется в нескольких формах:

• Цинковые или магниевые блоки часто используются для защиты корпусов судов, внутренних поверхностей резервуаров для воды и других погруженных поверхностей.

• Часто выполняется полное покрытие стали жертвенным металлом. Например, оцинкованная сталь — это сталь, покрытая цинком. Цинк жертвенный и защитит стальную основу.

• Покрытия с высоким содержанием цинка могут быть нанесены на стальную поверхность для обеспечения катодной защиты.Покрытия с высоким содержанием цинка содержат от 85% до 95% металлического цинка в подходящем связующем. Частицы цинка, нанесенные при окраске, защищают сталь.

3. Грунтовки. Грунтовки и готовые покрытия защищают металлические поверхности, создавая барьер между сталью и корродирующими элементами. Они также предотвращают попадание влаги на поверхность стали. Пленка покрытия защищает нижележащие металлические подложки тремя способами:

• Покрытия могут замедлять скорость диффузии воды и кислорода из окружающей среды к металлической поверхности.Это замедляет процесс коррозии.

• Пленка краски может замедлить скорость диффузии продуктов коррозии с металлической поверхности через пленку краски. Это также замедляет процесс коррозии.

• Антикоррозионные пигменты, содержащиеся в качественных грунтовках, изменяют поверхностные свойства основного металла. В результате металл приобретает высокое электрическое сопротивление. Разные пигменты по-разному осуществляют эту реакцию. Грунтовки поглощают и связывают влагу, поэтому она не вступает в реакцию со сталью.

Как выбрать антикоррозийное покрытие

Рассмотрение следующих критериев может выявить наиболее эффективный тип антикоррозионного покрытия, необходимый для конкретного проекта.

Качество покрытия / нанесения — Какой уровень антикоррозийной краски требуется? Насколько важно, чтобы краска была стойкой к выцветанию и / или истиранию? Как часто вы планируете перекрашивать? Есть ли предпочтения по нанесению: кисть / валик или распылитель?

Эстетика — Какие материалы будут покрыты? Насколько важно, чтобы лакокрасочный слой выглядел привлекательно? Важно ли сохранять цвет?

Цена — Как правило, более качественная краска увеличивает цену.Учитываются ли заявки на подкрашивание при оценке затрат на техническое обслуживание? Какова стоимость выбранной краски? Как часто нужно будет перекрашивать?

Экологические нормы — Каковы местные экологические нормы для красок и покрытий? Соответствует ли краска этим стандартам? Как процесс покраски повлияет на близлежащее окружение? С июня 2002 года правительство США примет постановление о снижении количества загрязняющих веществ в краске для повышения защиты окружающей среды.Новые пределы содержания летучих органических соединений (ЛОС) упадут до 450 г / л краски. Более жесткие ограничения будут введены в Калифорнии, Аризоне, Нью-Йорке и Нью-Джерси, сведя к минимуму твердые объемы до уровня всего 340 г / л.

Покрытия

Существует три основных типа покрытий, используемых при ремонтной окраске. Исходя из требований к качеству, цене, применению и эстетике, операторы установки могут выбрать подходящее покрытие из следующего:

• Алкидные эмали — Алкидные эмали предназначены для внутренних и наружных поверхностей в умеренных и тяжелых условиях.Это покрытие обеспечивает надежную коррозионную стойкость на срок до 3-5 лет. Алкидные эмали обеспечивают глянцевый цвет, устойчивы к выцветанию и могут наноситься валиком или распылителем. • Эпоксидные покрытия — Эпоксидные покрытия используются для внутренних и наружных поверхностей в промышленных условиях, где сохранение цвета и блеск не важны. Качество покрытия будет лучше, чем у алкидной эмали, поскольку она выдерживает суровые промышленные условия. Эпоксидные покрытия лучше всего наносить распылением, но также можно использовать кисти и валики.

• Полиуретановые покрытия — Полиуретановое покрытие — это краска наилучшего качества из всех трех вариантов. Он выдерживает самые суровые условия окружающей среды и может прослужить до 10 лет. Он обеспечивает сильное сохранение цвета и блеска и устойчив к истиранию. Полиуретановые покрытия наносятся методом напыления.

Заключение

Краски работают, потому что они замедляют коррозию за счет уменьшения скорости протекания тока в процессе электрохимической коррозии. Понимая, что такое коррозия, операторы установок могут предсказать, где может возникнуть ржавчина, и определить факторы окружающей среды на своем предприятии, которые способствуют коррозии.Хорошая новость заключается в том, что, хотя коррозия может быть дорогостоящей, это не обязательно. Краски — это экономичное средство защиты от коррозии. Регулярное техническое обслуживание операторами установки может минимизировать появление и последствия коррозии.

3 традиционных антикоррозионных покрытий для здоровья и безопасности

Покрытия и краски, защищающие от постоянно присутствующей угрозы коррозии, необходимы в отраслях промышленности, где используется сталь.К сожалению, многие из этих традиционных покрытий и красок несут риск для здоровья и безопасности промышленных рабочих, контактирующих с ними.

Опасности для здоровья сотрудников, работающих с красками и покрытиями, уже давно вызывают озабоченность в отрасли. Исследование 2013 года показало связь между воздействием лакокрасочных материалов и более частыми головными болями, низким качеством сна, проблемами с памятью и мышечной слабостью. Рабочие обычно подвергаются воздействию летучих и опасных химикатов через традиционные антикоррозионные покрытия в процессе подготовки поверхности, нанесения или удаления.

Давайте рассмотрим три наиболее распространенных проблемы здоровья и безопасности при использовании традиционных покрытий, а также усилия, предпринимаемые в лакокрасочной промышленности для выявления и устранения этих проблем. Производители красок и покрытий, а также отрасли, использующие эти покрытия, должны искать новые стратегии для повышения безопасности и снижения опасностей, чтобы защитить не только свою прибыль, но и здоровье и производительность своей основной рабочей силы.

1. Летучие органические соединения и опасные загрязнители воздуха

Летучие органические соединения, также известные как летучие органические соединения, обнаруживаются в выхлопных газах транспортных средств, промышленных потребительских товарах и, в частности, в антикоррозионных покрытиях и красках.Их высокое давление пара позволяет молекулам испаряться в окружающий воздух, в результате чего люди, находящиеся в непосредственной близости, вдыхают их в виде паров или газов.

Опасные загрязнители воздуха (HAP), которые, как предполагается, вызывают рак и другие серьезные проблемы со здоровьем, выбрасываются в атмосферу со скоростью миллионы фунтов в год, согласно инвентаризации токсичных выбросов Агентства по охране окружающей среды. Соединения, включая бензол, хлорбензол, этилбензол, ацетон, хлорэтан, стирол, винилхлорид, толуол и ксилол, входят в число распространенных ГАП, содержащихся в традиционных красках и покрытиях.

Рабочие подвергаются риску вдыхания этих опасных выбросов, когда покрытие требует подготовки поверхности или дополнительных работ. Вдыхание ЛОС и HAP может вызвать такие проблемы со здоровьем, как головные боли, головокружение, тошноту и раздражение глаз или кожи.

Продолжительное воздействие также может увеличить риск развития астмы или аллергических реакций и может быть причиной более серьезных и хронических состояний, таких как поражение почек и рак.

Выбросы увеличиваются, когда рабочим необходимо использовать устройства для удаления растворителя, спреи или фильтры для контроля загрязнения.Каждый раз, когда покрытие или краска требует использования печи для отверждения, промежуточного шлифования или финишного покрытия, выбросы ЛОС и других отходов возрастают еще больше.

2. Огнестойкость

Многие традиционные антикоррозионные краски содержат органические соединения, которые служат топливом для пожара на рабочем месте. Эти соединения гораздо более склонны к возгоранию или плавлению, чем неорганические соединения, способствуя разрастанию огня, поэтому они не могут обеспечить защиту от распространения пламени сами по себе. Традиционно решение для компаний с активами из углеродистой стали заключалось в нанесении вторичного покрытия, обеспечивающего защиту от распространения пламени.Это не только увеличивает стоимость, но и увеличивает риски воздействия на рабочих потенциально опасных химикатов, таких как летучие органические соединения и HAP.

Одним из способов предотвращения распространения пламени без использования дополнительных антипиренов является использование полностью неорганического антикоррозионного покрытия.

3. Микробы, бактерии и другие микробы

Опасность микробов таится на поверхностях и субстратах, особенно там, где присутствует влага. Рассмотрим, например, окружающую среду морской нефтяной вышки, зон кормления скота, железнодорожных вагонов или грузовых судов и грузовых судов.Эти в основном стальные конструкции являются рассадником бактерий, вирусов, простейших и грибков, которые могут вызывать все, от аллергических реакций до серьезных проблем со здоровьем у тех, кто работает в непосредственной близости от них.

В то время как традиционные покрытия могут защищать от ржавчины и коррозии в течение ограниченного времени, немногие могут рекламировать их способность уничтожать опасные микробы из окружающей среды, которой они служат.

Ответ: движение к более безопасным покрытиям

EPA разработало многочисленные ограничения и правила в отношении ЛОС.Некоторые соединения, включая бисфенол A (BPA), растворитель N-метилпирролидон, консерванты изотиазолинона, диоксид титана и поверхностно-активные вещества на основе нонилфенола, запрещены законом, в то время как другие тщательно изучаются. Более строгий контроль за выбросами способствовал сокращению выбросов ЛОС в некоторых из наиболее загрязненных географических районов страны.

В результате принятия нормативных требований все больше организаций в промышленном и производственном секторах стали искать более безопасные покрытия для защиты здоровья сотрудников, работающих на этих объектах, и повышения производительности.Методы уменьшения коррозии уже адаптируются к этой потребности, включая, помимо прочего, защиту высокопрочной промышленной стали, крепежных деталей, нефтепроводов, морских нефтяных вышек и глубоких скважин, самолетов и автомобилей. Использование нетрадиционного покрытия, которое требует только одного нанесения, устраняет дублирование и снижает воздействие ЛОС и HAP, что еще больше способствует сокращению выбросов ЛОС. Покрытия, в которых отсутствуют ГАП или летучие органические соединения, конечно, являются оптимальными.

Независимо от того, вынуждены ли компании соблюдать закон, высокие затраты на повторное нанесение традиционных покрытий или здоровье и благополучие своих сотрудников, результат один и тот же: это может обеспечить превосходную защиту от коррозии при сохранении окружающей среды и здоровья человека. новый стандарт.

Что вас больше всего беспокоит в отношении традиционных антикоррозионных покрытий и красок? Дайте нам знать в комментариях.

Антикоррозийные и маслочувствительные покрытия на основе композитов эпоксид / полианилин / магнетит-глина на основе диазониевой межфазной химии

Jlassi, K. et al. . Глиняный нанонаполнитель с привитым поли (глицидилметакрилатом) для получения высокопрозрачных и механически прочных эпоксидных композитов. European Polymer Journal 72 , 89–101 (2015).

Артикул CAS Google Scholar

Jlassi, K. et al. . Новые наногибриды глина-арил-золото для эффективного электрокаталитического восстановления протонов. Преобразование энергии и управление 168 , 170–177 (2018).

Артикул CAS Google Scholar

Ummartyotin, S. & Pechyen, C. Стратегии разработки и внедрения биоматериалов в качестве эффективных возобновляемых источников энергии: всесторонний обзор адсорбционной технологии. Обзоры возобновляемой и устойчивой энергетики 62 , 654–664 (2016).

Артикул CAS Google Scholar

Тиругнанам, К., Керк, С. К., Юэн, К., Лю, Н. и Чжан, М. Управление энергопотреблением для возобновляемых микросетей при сокращении использования дизельных генераторов с несколькими типами батарей. IEEE Trans. Ind. Electron. 65 , 6772–6786, https://doi.org/10.1109/tie.2018.2795585 (2018).

Артикул Google Scholar