Ремонт головки блока цилиндров своими руками » АвтоНоватор

Начнем с того, что определимся с понятиями. Блок цилиндров современного автомобиля – это основа двигателя, на которую производится монтаж остальных составляющих двигателя: цилиндры, коленчатый вал, поддон картера, головка блока цилиндров.

Что нужно для ремонта головки блока цилиндров?

Вот именно неисправности и ремонт головки блока цилиндров, нас интересует. Возможен ли ремонт головки блока цилиндров своими руками в гаражно-домашних условиях? И народные умельцы отвечают однозначно, — да, ремонт головки цилиндров своими руками возможен.

Начнем с уточнения того, что ремонт головки цилиндров – операция сложная и потребует от вас: мало-мальского понимания устройства блока, наличие специального слесарного инструмента и умения им владеть.

Элементарные инструменты необходимые для ремонта ГБЦ

- Оправка для запрессовки маслоотражательных колпачков.

- Микрометр для измерения клапанов и направляющих втулок.

- Развертка для разворачивания новых втулок.

- Оправка для выпрессовки втулок.

- Оправка для запрессовки втулок.

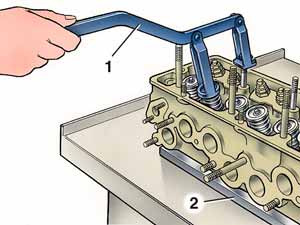

- Приспособления для рассухаривания клапанных пружин.

- Набор зенкеров для реставрации сёдел клапанов.

- Электрическая плитка для нагрева ГБЦ при дефектовке и перед запрессовкой втулок.

Не забываем о нужных запчастях и метках

Как правило, практически любой ремонт головки цилиндров требует её демонтажа. Исключения составляет, например, замена маслосъёмных колпачков. Поэтому, прежде, чем начинать демонтаж ГБЦ подумайте о приобретении необходимого комплекта запчастей.

Сегодняшний рынок предоставляет наборы Head Set (а, по простому – верхние наборы), которые включают в себя прокладку ГБЦ и все сальники и прокладки, находящиеся выше основной прокладки.

Ну-с, инструмент и минимальный комплект готовы, начинаем поиски неисправностей ГБЦ.

Ищем неисправности головки блока цилиндров

Перед демонтажом обязательно проводим проверку взаимного положения коленвала и распредвала по меткам. Вплоть до того, что наносим самостоятельно дополнительные метки.

Для конкретных моделей авто технология демонтажа ГБЦ описана в мануалах. Но особенности некоторых операций напомнить стоит.

- болты крепления головки ослабляем с середины на 0,5-1 оборот, поочередно. Болты со внутренними шлицами предварительно очистить от нагара, иначе неплотно вошедший ключ грозит срывом и проблемами при демонтаже;

- при демонтаже ГБЦ, если отсутствует схема подсоединения всевозможных вакуумных трубок, то необходимо зарисовать эту схему самому, предварительно нанеся соответствующие метки.

- при снятии пружин клапанов используйте съёмники для рассухаривания, но никак не принцип «сильного молотка».

Контроль состояния ГБЦ

По сути, в ГБЦ не так уж и много основных параметров, которые нуждаются в проверке, прежде, чем вы начнете ремонт головки блока цилиндров. Поэтому давайте начнем искать типичные неисправности головки блока цилиндров.

Нижняя плоскость ГБЦ. Проверяется при помощи лекальной линейки и набора щупов. Линейка кладётся по диагоналям головки на плоскости и при помощи щупа определяется толщина зазора. Если зазор более, чем максимально допустимый зазор в 0,05-0,06 мм, то требуется шлифовка головки блока цилиндров.

Износ опорных шеек кулачкового вала и подшипников. Все диаметры измеряются микрометром и сравниваются с показателями максимально допустимых, для той или иной модели двигателя. По результатам измерений принимается решение о виде ремонта или замены деталей. Не забываем визуально оценивать наружное состояние поверхностей. Они не должны иметь явных признаков механических повреждений: царапины, сколы, задиры, канавки и т.д.

Контроль износа стержней клапанов и втулок. Производится микрометром в нескольких контрольных точках стержня по окружности. Клапан меняется, если разница диаметров превышает максимально допустимые параметры определенные производителем.

Если у вас отсутствует такой прибор, как нутромер, для определения изношенности направляющих втулок, то ее можно определить по люфту клапана (нового) во втулке. Как правило, втулки меняются на новые.

Износ таких деталей, как: сёдла, рычаги, коромысла, кулачки определяется визуально. Если фаска на клапане «провалена», но стержень в порядке, то её обрабатывают, и клапан может быть вновь использован.

Другие дефекты ГБЦ также можно определять визуально. Наличие на поверхности головки блока заусениц, засечек устраняется шлифовкой головки блока цилиндров для устранения негерметичного соединения ГБЦ с самим блоком.

Таким образом, ремонт головки блока цилиндров, мы с вами проводим одновременно с дефектовкой, как говорится, — по мере поступления неприятностей.

Удачи вам при проведении ремонта головки блока цилиндров своими руками.

Наши возможности (Работы по головке блока цилиндров)

Вас интересует выгодная цена на ремонт головки блока цилиндров двигателя? Наиболее доступную стоимость готов предложить вам специализированный центр ООО «МоторИнтех». Доверять все работы, связанные с двигателем в целом и с ремонтом ГБЦ можно только профессионалам. Почему? По той простой причине, что без соответствующего опыта и знаний, без профессионального инструмента, мотор так и останется до конца «не долеченным».

Правильная работа ГБЦ — основная составляющая успешной работы двигателя в целом. Наиболее качественный ремонт ГБЦ возможен только при наличии высокотехнологичного оборудования и квалифицированных специалистов.

Ремонт ГБЦ включает в себя несколько этапов: подготовительные работы (мойка и опрессовка, разборка и дефектация), ремонт деталей клапанного механизма, ремонт постелей распределительных валов, ремонт резьбовых соединений и отверстий, обработку плоскостей и окончательную сборку.

Подготовительные работы

Любые работы по ремонту ГБЦ начинаются с демонтажа навесного оборудования и технологической мойки. Это позволяет очистить ГБЦ от масляных отложений, продуктов горения и других загрязнений, которые могут скрыть поверхностные дефекты ремонтируемой детали. Первоначальная оценка объема работ и порядок их выполнения в случае обнаружения таких дефектов может значительно изменяться.

Следующий этап подготовки к ремонту — опрессовка ГБЦ, в ходе которой проверяется герметичность рубашки охлаждения, при обнаружении микротрещин, в большинстве случаев ГБЦ подлежит замене. Опрессовка также проводится после замены прогоревших, износившихся или разрушенных седел клапанов. Работы по опрессовке выполняются специалистами ООО «МоторИнтех» на специальном оборудовании в условиях максимально приближенных к условиям работы двигателя.

Для дальнейшего определения состояния ремонтируемой головки необходима разборка клапанного механизма и его последующая дефектация. Даже такая незначительная операция должна выполняться исключительно профессионалами, что гарантирует сохранность разбираемых деталей и возможность дальнейшего их использования. Дефектация, ремонтируемых ГБЦ, проводится с помощью специального измерительного инструмента. В ходе дефектации определяется объем предстоящих работ по ремонту ГБЦ.

Ремонт деталей ГБЦ

После проведения подготовительных работ производится замена изношенных и деформированных деталей новыми. При отсутствии заводских направляющих втулок клапанов, таковые могут быть изготовлены в нашем специализированном центре ООО «МоторИнтех» из аналогичных сплавов. Всегда заменяются все резиновые детали, прокладки и сальники.

Наибольшую сложность представляет собой восстановление распределительных валов ГБЦ и их постелей. Дефекты, возникающие при неправильной эксплуатации двигателя, (работа без смазки, перегрев двигателя) приводят к деформации распределительных валов и износу опорных шеек и кулачков, образованию задиров, глубоких царапин и рисок как на самих валах, так и на их постелях, что может привести к необратимым последствиям вплоть до выхода из строя всего двигателя. Современные технологии ремонта в большинстве случаев позволяют восстанавливать изношенные поверхности постелей и распределительные валы, продлевая тем самым срок службы ГБЦ. Исключение составляют полые облегченные распределительные валы, которые при любых повреждениях подлежат обязательной замене.

Если у Вас возникли проблемы, связанные с восстановлением Распредвалов и постелей РВ, обращайтесь в наш специализированный центр ООО «МоторИнтех», и мы качественно и быстро решим ваши проблемы.Следующий этап заключается в восстановлении всевозможных резьбовых и крепежных элементов, резьб свечных колодцев, а на дизельных головках блока отверстий форсунок и свечей накаливания.

Одной из заключительных операций по ремонту ГБЦ является фрезеровка привалочной плоскости. Операция сводится к выравниванию плоскости ГБЦ на фрезерном или шлифовальном станках для обеспечения герметичного соединения головки блока цилиндров с блоком цилиндров по всей площади плоскости и исключения возможных утечек технических жидкостей, циркулирующих в каналах систем смазки и охлаждения. Многие заводы-изготовители допускают незначительное уменьшение высоты головки блока цилиндров и выпускают ремонтные прокладки увеличенной толщины.

Перед окончательной сборкой клапанного механизма необходимо обработать седла и фаски клапанов для обеспечения герметичного перекрытия впускных и выпускных каналов во время работы двигателя. Детали клапанного механизма обрабатываются в специализированном центре ООО «Моторинтех» на современных высокоточных станках, а проверка качества выполненных работ производится на специальных измерительных установках.

В заключение, на некоторых моделях двигателей современных автомобилей необходима ручная регулировка зазоров привода клапанов с помощью измерительных щупов.

Ремонт головки блока цилиндров на легковом авто

Головка блока цилиндров (ГБЦ) является обязательной составляющей любого автомобильного двигателя. Именно в камерах сгорания головки происходит сжатие воздушно-топливной смеси, затем смесь воспламеняется от искры свечи зажигания, и совершается рабочий цикл.

Чтобы создать нужное давление в цилиндрах, ГБЦ должна быть обязательно герметичной, для герметичности между ней и блоком цилиндров устанавливается прокладка. Но следует отметить, что есть конструкции двигателей внутреннего сгорания (ДВС), в которых ГБЦ является единым целым с блоком цилиндров, то есть, является монолитом. В качестве примера можно привести австрийский дизельный ДВС Штайер, который устанавливался на автомобили производства ГАЗ в конце 90-х годов XX столетия. В таком двигателе нет прокладки головки, что повышает надежность соединения, но усложняет ремонт двигателя.

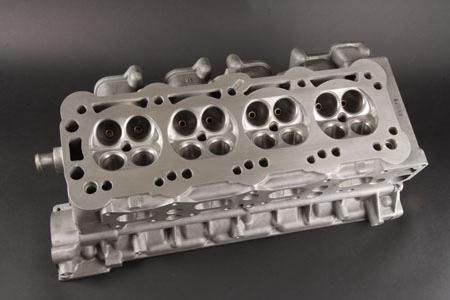

Что представляет собой головки блока

ГБЦ легковых автомобилей изготавливаются из чугуна или алюминия, но в последнее время чугун почти не применяется – металл имеет свои недостатки. В любой головке блока количество камер сгорания равно количеству цилиндров в моторе, и если в ДВС 4 цилиндра, то значит, и камер сгорания в нем тоже 4.

В состав ГБЦ входит:

- выпускные и впускные клапана;

- направляющие втулки;

- клапанные пружины;

- сухари;

- маслосъемные колпачки;

- толкатели;

- седла клапанов.

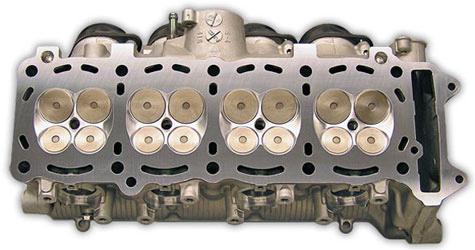

Практически все современные двигатели имеют верхнее расположение распредвала, поэтому в головке блока есть посадочное место (постель) под распределительный вал. Клапана в ГБЦ нужны для наполнения цилиндров топливно-воздушной смесью:

- через впускные клапана смесь поступает в цилиндр;

- через выпускные клапана отработанные газы выводятся из двигателя.

Клапана поднимаются и опускаются с помощью кулачков распределительного вала и ходят по направляющим, запрессованным в ГБЦ. Зазор между кулачками и клапанами регулируется с помощью толкателей, которые в свою очередь могут быть гидравлическими или механическими.

Маслосъемные колпачки нужны для уплотнения соединения, они предотвращают попадание масла в камеру сгорания. Под тарелками клапанов находятся седла, и когда клапан закрыт, с помощью седла обеспечивается герметичность в камере сгорания.

Современные двигатели легковых автомобилей могут иметь по два или четыре клапана на цилиндр, и если в ДВС 4 цилиндра, такие моторы называется 8-ми или 16-ти клапанными.

Когда требуется ремонт головки блока

Когда требуется ремонт головки блока

Автомобильные двигатели имеет свойство ломаться, выход ДВС из строя может происходить по разным причинам. В том числе возникает различные неисправности и в головке блока цилиндров, причиной может послужить:

- прогоревший клапан;

- деформация поверхности ГБЦ вследствие перегрева;

- появление трещин в головке;

- износ направляющих втулок;

- износ седел.

Ремонт головки блока цилиндров своими руками

Ремонт ГБЦ можно произвести самостоятельно – здесь многое зависит от навыков ремонтника и от сложности самого двигателя. Наименьшую сложность представляет собой ремонт 8-клапанной головки блока, самое простое здесь – это замена маслосъемных колпачков, если не считать регулировки клапанов. На многих моделях автомобилей замену м/с колпачков можно произвести, не снимая ГБЦ, в зависимости от сложности двигателя работа может занимать от нескольких часов до одного дня.

Нередко на головке блока прогорают выпускные клапана, прогар может происходить:

- из-за некачественного бензина;

- по причине недостаточно зазор в клапанах;

- из-за образования масляного нагара в камере сгорания.

Для того чтобы заменить клапан, головку блока уже в любом случае необходимо снимать. При наличии автослесарных навыков работа по замене клапанов особой сложности не представляет, и в данном случае ремонт головки блока своими руками мы производим следующим образом:

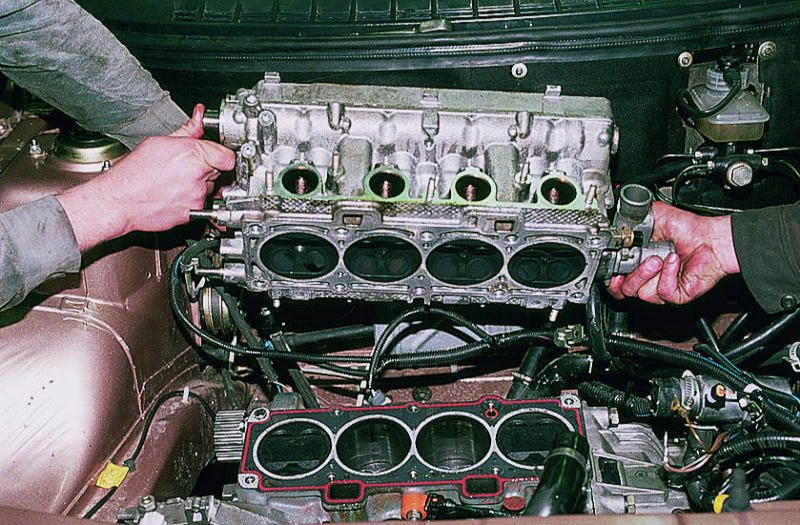

- снимаем ГБЦ;

- рассухариваем прогоревший клапан и вынимаем его;

- берем новый клапан, наносим на его фаску притирочную пасту и притираем клапан по седлу;

- герметичность посадки клапанов проверяется бензином или соляркой, которые наливаются в камеру сгорания. Если жидкость из камеры не уходит, значит, клапан притерт хорошо;

- после притирки засухариваем клапан, устанавливаем ГБЦ на место.

По мере износа головки блока иногда требуется замена седел клапанов, но выполнить такую работу самостоятельно получается далеко не у всех. Сложности возникают с выпрессовкой и запрессовкой седел, к тому же, после замены седла для более быстрой притирки клапанов необходимо обработать поверхность седел шарошками. За подобную работу самостоятельно все же рекомендуется не браться, и доверить такое дело автосервисам, специализирующимся на капремонте двигателей. Тем более, для того, чтобы перепрессовать седла, требуется в специальных условиях охлаждать саму ГБЦ и нагревать седла.

По мере износа головки блока иногда требуется замена седел клапанов, но выполнить такую работу самостоятельно получается далеко не у всех. Сложности возникают с выпрессовкой и запрессовкой седел, к тому же, после замены седла для более быстрой притирки клапанов необходимо обработать поверхность седел шарошками. За подобную работу самостоятельно все же рекомендуется не браться, и доверить такое дело автосервисам, специализирующимся на капремонте двигателей. Тем более, для того, чтобы перепрессовать седла, требуется в специальных условиях охлаждать саму ГБЦ и нагревать седла.

Замена направляющих втулок – дело непростое, так как втулки также меняются методом перепрессовки. Важно новую направляющую установить по центру, если втулка установится криво, клапан придется притирать очень долго. После того как направляющая втулка установлена на место, с помощью развертки обрабатывается ее внутренний диаметр.

Ремонт головки блока ВАЗ

Ремонт головки блока ВАЗ

В модельном ряде автомобилей ВАЗ есть переднеприводные и заднеприводные автомобили, и если на ВАЗ-классике устанавливаются только 8-клапанные ГБЦ, на «переднем приводе» последнее время на двигателях преимущественно ставятся 16-кл. головки блока. 16-клапанными ГБЦ комплектуются такие автомобили как «Лада Калина», «Приора», «Лада Гранта», ВАЗ 2110-12.

Ремонт 16-клапанной головки блока сложнее, снятие и установка ГБЦ – также более трудоемкая работа. Для того чтобы снять головку блока на 16-кл. ВАЗ, делаем следующее:

На многих 16-клапанных моторах замена клапанов может потребоваться в том случае, если обрывает ремень ГРМ. Такой ремонт головки блока ВАЗ автовладельцы могут произвести самостоятельно, но замену седел и направляющих втулок следует доверить профессионалам.

Ремонт головки блока цилиндров ЗМЗ

На двигателях производства ЗМЗ также могут ставиться 8-ми и 16-ти клапанные головки блока:

- ГБЦ с восьмью клапанами устанавливаются на моторах серии ЗМЗ 402;

- 16-клапанными ГБЦ комплектуются двигатели ЗМЗ 405 (406 или 409).

Двигатели ЗМЗ 409 устанавливаются на автомобилях УАЗ, этот мотор отличается высокой ремонтопригодностью, и в автомагазинах на него всегда есть запчасти.

Перед вазовскими 16-клапанными моторами у ДВС серии ЗМЗ 406 есть неоспоримое преимущество – здесь нет ремня ГРМ, вместо него устанавливаются цепной привод, но даже при обрыве цепи при нарушении фаз газораспределения клапана не загибаются. Основной недостаток головка блока ЗМЗ 405/406/409 – искривление поверхности, прилегающей к плоскости блока, деформируется плоскость от перегрева двигателя. Чтобы привести головку блока ЗМЗ 406 в рабочее состояние, требуется фрезеровка плоскости, но если поверхность искривлена сильно, приходится ГБЦ менять.

У головок блока ЗМЗ 402 также есть свои характерные «болячки»:

У головок блока ЗМЗ 402 также есть свои характерные «болячки»:

- достаточно быстро изнашиваются направляющие втулки;

- иногда могут вылетать седла из-под клапанов.

Направляющие втулки можно заменить самостоятельно, и если выполнить работу аккуратно, то можно перепрессовать их без нагрева. Но без специального инструмента здесь не обойтись – обязательно понадобятся специальные выколотки, развертка на 9 мм, шарошки для седел.

Вылет седла из ГБЦ ЗМЗ 402 – явление крайне неприятное, седла выпадают из-за заводской недоработки. Если этот дефект возникает, седло крошится на мелкие кусочки и разлетаются по всем цилиндрам. В результате приходится не только менять ГБЦ, но и ремонтировать всю поршневую группу. Любой мелкий ремонт головок блока ЗМЗ 402 (замену маслосъемных колпачков, впускных и выпускных клапанов) производить несложно, и многие хозяева автомобилей «Волга» или «Газель» выполняют его самостоятельно.

Цена ремонта головки блока

Цена ремонта головки блока

Стоимость ремонта головки блока может быть разной, и она зависит от различных факторов:

- сложности ремонтируемого автомобиля;

- региона, в котором находится автосервис;

- уровня авторемонтного предприятия;

- сложности самого ремонта ГБЦ.

Цена ремонта головки блока будет выше, если ремонт производится в специализированном автоцентре с современным оборудованием и высококвалифицированными специалистами. Соответственно, дороже будет стоить работа в Москве или Санкт-Петербурге, чем в каком-нибудь областном центре.

Самой дорогостоящей является работа по замене седел ГБЦ или направляющих втулок, и в некоторых случаях легче просто заменить головку блока, чем ее ремонтировать. Но есть такие автомобили, когда ремонт просто необходим:

- новая головка блока очень дорого стоит, такое встречается на некоторых иномарках;

- новую деталь трудно купить, она является дефицитной.

Дешевле всего обходится замена маслосъемных колпачков, и во многих случаях такая работа производится без снятия головки блока.

Статьи по теме:

замена прокладки, клапанов ваз 2108, 2109, 2110, 2112, 2114, 2115

Проведение ремонта головки блока цилиндров (ГБЦ) вынужденная мера, связанная с неисправностью ДВС. Симптомы неисправности:

- Дымит

- Жрет масло

- Заводится не с первой прокрутки стартером

- Мотор не заводится

- Из-за обрыва клапана

Ремонт ГБЦ осуществляется после точной установки причины неисправности, которую можно установить методом диагностики, как на карбюраторном двигателе, так и на инжекторе.

На автомобиле одна и та же неисправность может быть вызвана разными причинами. Например, двигатель стал работать с перебоями или троит, то это еще не значит, что виновником неисправности является головка блока. Ремонт является дорогостоящей операцией и поэтому в первую очередь необходимо определить:

- правильно ли работают свечи, высоковольтные провода и катушка зажигания;

- исправность топливных форсунок;

- наличие коммутационного сигнала на разъемах форсунок и катушки зажигания;

- обеспечивает ли бензонасос необходимое давление топлива в рампе.

При отсутствии неисправностей в системе управления инжекторным двигателем можно приступить к ремонту ГБЦ.

Далее рассмотрим на примере 8 клапанного двигателя автомобилей семейства ВАЗ: 2108, 2109, 2110, 2111, 2113, 2114, 2115, гранта, калина, приора основы ремонта головки блока цилиндров.

Процесс ремонта гбц

Демонтаж

На автомобилях с 8 кл двигателем головки блока однотипные и взаимозаменяемые. Соответственно, вся механика действий проводится независимо от модели автомобиля по единой технологии ремонта. Приступая к демонтажу ГБЦ проводится общая подготовка автомобиля и инструмента. Первое необходимое действие – это отключение бортовой электрической сети от аккумуляторной батареи. Для этого достаточно снять минусовую клемму с АКБ. Второе действие направлено на производство работ, в части касающихся слива охлаждающей жидкости из блока цилиндров, вывернув пробку, находящуюся между третьим и четвертым цилиндрами. Необходимость слива жидкости из радиатора отсутствует.

Снять корпус воздушного фильтра с резиновым патрубком, открутив хомут на дроссельном узле. Отсоединить топливные магистрали от рампы форсунок.

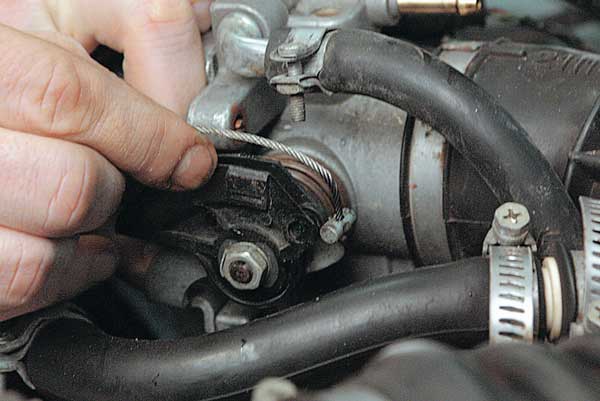

Отсоединить тросик привода управления дроссельной заслонкой от дроссельного узла.

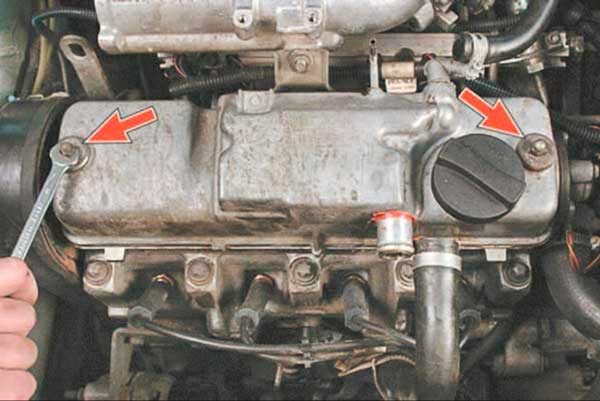

Открутить две гайки клапанной крышки и снять ее. Прокладку крышки клапанов при сборке необходимо заменить на новую.

После проведения общих подготовительных работ приступаем непосредственно к разборке деталей и узлов, препятствующих окончательному подъему головки от блока цилиндров.

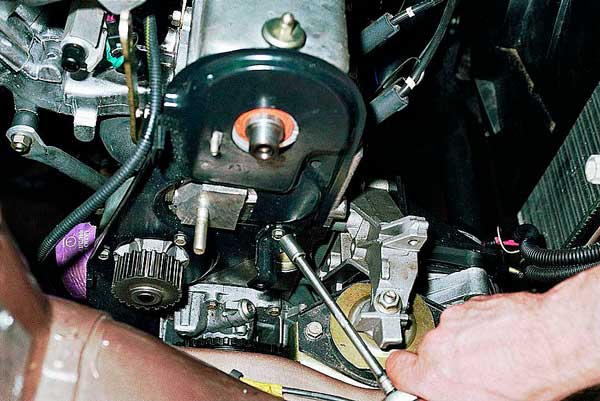

Открутить три болта защитной крышки механизма ремня ГРМ и снять крышку.

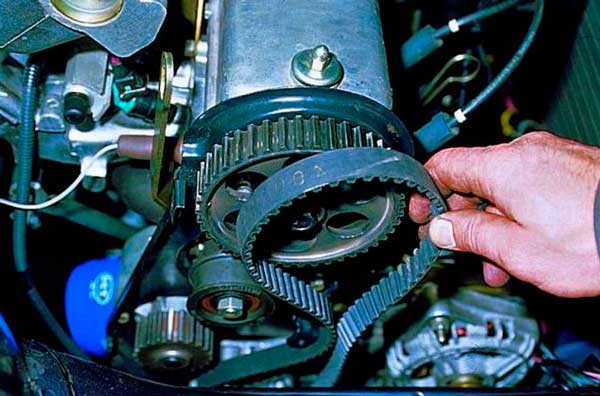

Установить поршень первого цилиндра в положение верхней мертвой точки, при этом метка на шестерне распредвала должна расположиться напротив загнутой скобы корпуса крышки.

Зафиксировать положение коленчатого вала специальной гребенкой через смотровое отверстие на корпусе маховика.

Открутить гайку, удерживающую ролик натяжителя ремня ГРМ и снять его с комплектом шайб.

Снять ремень с шестерни распределительного вала и помпы, отвести его в сторону.

Удерживая распределительный вал открутить болт от шестерни снять ее.

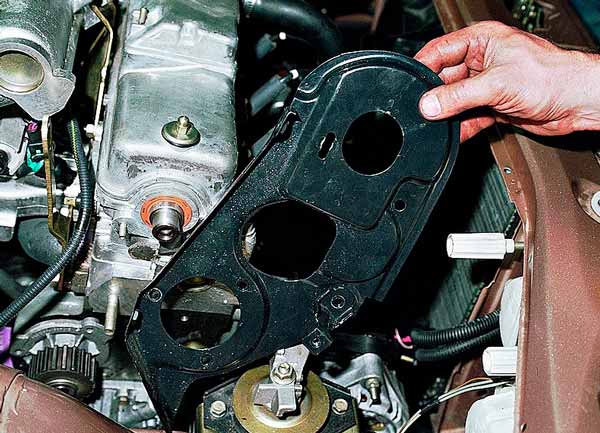

Открутить болты, крепящие отражатель к корпусу ГБЦ и блоку цилиндров и снять его вместе с помпой.

Далее необходимо открутить две гайки и болт от боковой крышки распредвала и снять ее, а также снять корпус термостата, крепящегося на шпильках.

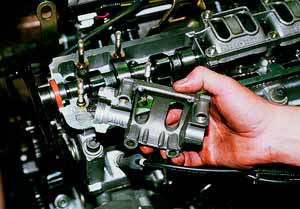

Открутить гайки крепления верхних крышек постели распредвала. Снять крышки и рапредвал.

Открутить все гайки крепления выпускного и впускного коллекторов и отделить их от головки в сторону лобового стекла.

Болты крепления ГБЦ чаще всего изготовлены под ключ торкс (Torx External). Головка такого болта имеет форму шестилучевой звезды и его применение основано с целью уменьшения ее размеров.

Рассухаривание клапанов

Конструктивно в ГБЦ стержень клапана проходит через направляющую, запрессованную в тело головки. Работу механизма клапана обеспечивают последовательно собранные детали: нижнее седло пружины, маслосъемный колпачок, пружина внешняя, пружина внутренняя, верхнее конусное седло, сухари-фиксаторы.

Для дальнейшей работы, связанную с заменой клапана или седла, выпрессовки направляющей втулки узел подлежит разборке. Выполнить операцию разборки не сложно, имея в наличии приспособление «рассухариватель», представляющий собой систему рычагов. Конечная точка рычага крепится к опорной поверхности, а средняя часть упирается кольцом на верхнее седло пружины. Оказывая рычагом давление на седло пружины, открывается доступ к конуснообразным сухарям, которые снимаются пинцетом.

В случае выполнения рассухаривания своими руками и не имея в наличии приспособления, такое действие можно выполнить ударом молотка, предварительно подобрав оправку под размер верхнего седла пружины.

Замена направляющих

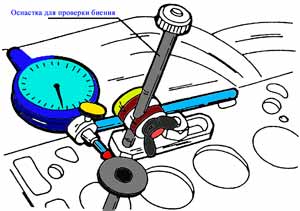

Направляющие клапанов подлежат замене в случае превышения допустимого биения, составляющая для выпускных клапанов не более 0,6 мм, а для впускных не более 0,4 мм.

Биение проверяется специальной оснасткой, состоящей из массивной плиты, которая крепится на уже подготовленной на фрезерном станке поверхности головки. Штатив позволяет удерживать микрометр в нужном положении, перемещая его вертикально и горизонтально. Отклонив клапан, вставленный в направляющую по направлению движения штока до упора, подводят рабочую головку микрометра до касания с тарелкой клапана. Стрелку на микрометре устанавливают на ноль вращая шкалу и отклоняют клапан навстречу движения штока микрометра. Показания стрелки не должно превышать 40 делений для впускного клапана и 60 делений для выпускного.

В случае превышения допустимых норм, направляющая специальной выколоткой выпрессовывается и так же запрессовывается новая. Затем обрабатывается развертками.

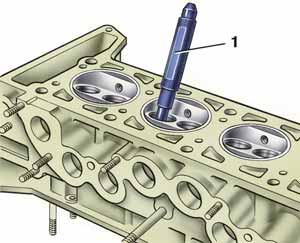

Следует иметь ввиду, что направляющая для выпускного клапана на внутренней поверхности имеет теплоотводящую нарезку по всей ее длине, а впускного только до половины длины.

Зенковка

При установке новой направляющей клапана его осевая линия в большинстве случаев не будет совпадать с центральной осью седла. Для восстановления соосности и плотного прилегания тарелки клапана к седлу проводится обработка его кромок специальными фрезами, имеющими три угла наклона фасок:

- верхний коррекционный угол – 300

- угол седла клапана — 450

- нижний коррекционный угол — 600

Комплект фрез для проведения зенковки впускных и выпускных клапанов и оправкой к ним приобретается в специализированных торговых сетях.

Притирка

Притирка пары седла-клапан выполняется для получения герметичного уплотнения. Притирку осуществляют, используя дрель, ручной цанговый рычаг, оснащенный пружиной возврата, или пневматическим приспособлением с набором присосок разных размеров. В качестве абразива применяют состав из шлифовального порошка и моторного масла или используют готовые притирочные пасты.

Перед притиркой нужно смазать стержень клапана маслом и установить клапан в направляющую. Затем подготовить приспособление и приподняв тарелку клапана над седлом уложить по кромке тарелки притирочную пасту.

Совершая вращательные движения вокруг оси клапана в сочетании с возвратно-поступательными осуществляется притирка клапана к седлу. Появление на фаске седла матового серого пояска свидетельствует о качестве притираемых поверхностей.

Проверка герметичности

По завершению притирочной операции окончательно проверить качество уплотнения керосином при закрытых клапанах. Если течь керосина, при выдержке продолжительностью 2-3 часа не обнаруживается, то можно окончательно собирать ГБЦ. При выявлении течи, операцию по притирке следует повторить.

Замена маслосъемных колпачков

Замена маслосъемных колпачков производится в обязательном порядке при ремонте ГБЦ. В течении эксплуатации двигателя возможны варианты, когда дефектный маслосъемный колпачок (сальник) слетает с верхней части направляющей клапана и свободно перемещается по его стержню. Симптомом неисправности, связанной с маслосъемным колпачком, является появление дыма из глушителя при перегазовке и незначительное падение уровня масла в картере. При появлении неисправности во время эксплуатации двигателя маслосъемные колпачки можно заменить, не снимая ГБЦ с двигателя. Достаточно разобрать клапанную крышку и снять распределительный вал.

Рассухарить клапанный узел, убрать пружины и специальным инструментом (клещи-съемники, ударная цанга) снять поврежденные колпачки.

Новые колпачки смазать маслом и легкими ударами молотка через специальную оправку запрессовать на верхнюю часть направляющей.

Собрать в обратном порядке клапанный узел, распределительный вал и отрегулировать тепловые зазоры клапанов.

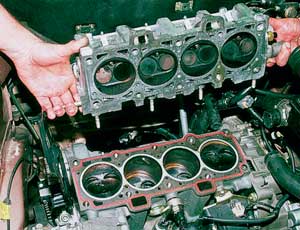

Замена прокладки гбц

При ремонте или в случае повреждения прокладки ГБЦ необходимо снять головку с двигателя. Рабочую часть поверхности необходимо выровнять шлифовкой (выполняется эффективнее на фрезерном станке). Очистить от следов старой прокладки сопрягаемую поверхность блока цилиндров, продуть воздухом от частиц и пыли, а также резьбовые колодцы для болтов, крепящих головку.

Уложить на поверхность блока цилиндров новую прокладку и произвести монтаж в обратной последовательности.

Сборка гбц ваз

Сборку головки блока цилиндров необходимо начинать после тщательной продувки поверхности от сторонних предметов и частиц. Особенно обратить внимание на чистоту внутренних поверхностей направляющих клапанов и каналов подвода масла на постелях рапредвала. Смазать моторным маслом посадочные места и сальник распредвала, стержни клапанов, толкатели и маслосъемные колпачки.

Вставить клапаны в направляющие (каждый клапан после притирки строго принадлежит соответствующему цилиндру). Ориентировать на столе ГБЦ для сборки клапанных узлов и уложить нижние шайбы пружин. Специальной ударной оправкой запрессовать маслосъемные колпачки и продолжить сборку внешней и внутренней пружин. Уложить верхние конические шайбы на пружины и специальным инструментом – рассухаривателем установить сухари — фиксаторы.

Следующим этапом сборки является установка толкателей, которые так же, как и клапаны вставляются в строгом соответствии с соответствующим цилиндром. Окончательной операцией сборки ГБЦ является установка распредвала. Распредвал вместе с сальником укладывается на постель и сверху накидываются крышки. Предварительно на крайних точках контакта с поверхностью ГБЦ наносится тонким слоем герметик. Крышки затягиваются гайками и головка готова к монтажу на двигатель.

Нужен ли герметик для сальника распредвала? Такой вопрос задают начинающие мотористы. Резинотехнические детали, при их хорошем качестве исполнения не нуждаются в дополнительном использовании герметика.

Монтаж на блок цилиндров

Перед проведением монтажа необходимо почистить и продуть сжатым воздухом поверхность блока цилиндров от инородных частиц, пыли, капель масла и тосола.

Уложить прокладку ГБЦ на поверхность блока цилиндров и аккуратно установить головку, контролируя ее положение по фиксирующим втулкам.

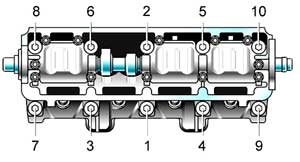

Далее устанавливаются болты крепления головки и делаются 4 этапа протяжки динамометрическим ключом:

- 20 Н*м.

- 85,7 Н*м

- 90°

- 90°

Схема протяжки

Следующие этапы монтажа выполняются согласно схемы технологического процесса в обратном порядке разборки, описанные выше.

Замена седел клапанов

При прогаре седел и их разрушении, а также если сильно утоплены в тело головки («просажены») или подвергались неоднократной зенковке требуется их замена. Замена седел производится на фрезерном станке. Дефектное седло растачивается фрезой и удаляется из гнезда. Затем головку, согласно технологии, помещают в термопечь и нагревают до 120-150 градусов. Заготовки седел в виде колец помещают в жидкий азот для снижения их температуры до минус 40 град. Щипцами укладывают охлажденные кольца будущих седел в гнезда и легким постукиванием запрессовывают в тело головки. Дальнейшие операции по обработке фасок седел выполняются на специальном фрезерном станке или вручную набором фрез.

Ремонт постели гбц

При наличии люфта распредвала в постели ГБЦ, превышающим допустимую норму необходимо произвести ремонт постели или напыление шеек распредвала с последующей механической его обработкой. Данные операции доступны в механических мастерских со специализированным оборудованием.

Особенности ремонта головки блока цилиндров лада гранта

Двигатель автомобиля лада Гранта имеет различия с мотором Калины. Головка блока, в сравнении с «калиновской» увеличина по высоте на 1,2 мм. Это связано с изменением камеры сгорания. Установлены облегченные поршня. Ремень ГРМ фирмы «Гейтс» доработан, работает в диапазоне температур от минус 40 до плюс 40 градусов. Заявленный пробег ремня до 200 тысяч километров.

Основной особенностью ремонта ГБЦ гранты является применение металлокерамических седел. На автомобиле Калина, 2114 и т.д. применены чугунные седла, которые возможно обработать вручную, используя комплект отечественных шарошек.

Обработка металлокерамических седел требует износоустойчивого режущего инструмента. С целью успешной их обработки, головку устанавливают на станок NEWENContour—BB, разработанный специально для оперативной обработки седел и направляющих клапанов с цифровым управлением или вручную инструментом Neway.

Нужно ли шлифовать гбц при замене прокладки

Обязательно ли шлифовать поверхность головки при замене прокладки? Если прокладка ГБЦ получила повреждение, то поверхность рабочей поверхности головки необходимо подвернуть шлифовке. Повреждение прокладки не произойдет без причины, следовательно, возможно произошел перегрев головки и ее «повело» из-за локальных температурных перепадов, не соблюдался рекомендуемый порядок затяжки болтов. Шлифовать поверхность головки рекомендуется.

Надо ли протягивать гбц после замены прокладки

Протягивание ГБЦ производится в четыре этапа динамометрическим ключом, с перерывами на 30 минут между этапами. Первая затяжка выполняется усилием в 20 Н*м вторая – 85,7 Н*м, третья – поворот ключа на 900 и четвертая – поворот ключа на 900. Повторно протягивать после определенного пробега, как практикуется на двигателях УМЗ, не требуется.

Обкатка после замены клапанов

После замены клапанов и сглаживания микроскопических неровностей на трущихся деталях (если еще и произведена дополнительно замена направляющих) обкатка проводится на протяжении 500 км пробега. Во время обкатки важно не нагружать двигатель и контролировать его температуру. Резкие увеличения максимальных оборотов, особенно на холостом ходу не допустимы. После проведения обкатки необходимо повторно отрегулировать тепловые зазоры клапанов и проверить натяжение ремня ГРМ и генератора.

Неисправности после ремонта гбц или замены прокладки

Машина не заводится

В случае отсутствия запуска машины после замены прокладки необходимо проверить наличие искры на свечах зажигания, давление топлива в рампе. Убедиться в отсутствии подсоса воздуха через штуцер на ресивере, предназначенный для трубки вакуумного усилителя тормозов.

Двигатель троит

Также, как и при капитальном ремонте головки, замена прокладки ГБЦ сопряжена с снятием головки и, соответственно, разъединением с датчиков разъемов, снятием высоковольтных проводов, трубок, подключаемых к впускному коллектору (ресиверу) от вакуумного усилителя тормозов, адсорбера, регулятора давления топлива.

Если двигатель троит после монтажа ГБЦ необходимо проверить все электрические соединения и наличие подсоса воздуха, а также тепловые зазоры клапанов ГРМ. Реабилитация после замены клапанов обычно длится на протяжении 500 км пробега, но возможны случаи, когда после первого запуска необходимо корректировать тепловые зазоры.

Неисправность, связанная с троением двигателя после ремонта может носить и временный характер, так как свечи зажигания могут быть мокрыми и после нескольких запусков, благодаря продувке и прокалке двигатель начинает работать ровно.

Двигатель дымит

После замены прокладки двигатель с увеличением температуры дымит. Такая ситуация является вполне нормальной. Сливается тосол, при разборке на поверхность двигателя попадает моторное масло и в процессе нагрева двигателя все эти жидкости испаряются, вызывая задымление.

После замены клапанов жрет масло

Заменили маслосъемные колпачки без снятия ГБЦ. Возможно установлены дефектные маслосъемные колпачки или произошло их повреждение во время запрессовки неисправной оправкой.

После замены клапанов нет компрессии

После замены клапанов рекомендуется прогреть ДВС и произвести измерение компрессии. В случае выявления низкой компрессии в одном или нескольких цилиндрах проверить и отрегулировать тепловые зазоры клапанов. Если нет компрессии во всех цилиндрах, и она равна нулю, то необходимо снять ГБЦ с целью ревизии целостности деталей газораспределительного механизма и при необходимости произвести комплексный ремонт двигателя.

Ремонт головки автомобиля Ока

Двигатель автомобиля Ока – это в буквальном смысле половина двигателя ВАЗ-2114, имеет всего два цилиндра. Все операции по ремонту ГБЦ мотора этой машины осуществляются идентично полноценному четырехцилиндровому двигателю. Особенностью ремонта головки является уменьшение норма — часов почти в два раза.

Ремонт головки блока цилиндра двигателя. Снятие-разборка и дефектовка

Головка блока двигателя — сложный комплекс узлов и механизмов. Поговорим, как произвести ремонт головки блока цилиндра двигателя: снятие-разборка и дефектовка.

Снимаем

Если головка блока нуждается в ремонте, ее приходится снимать с двигателя. Исключение составляют работы по замене некоторых уплотнений — например, маслосъемных колпачков. Перед началом работы стоит обзавестись запчастями, включающие прокладку головки и все прокладки и сальники, расположенные выше нее. Перед демонтажем желательно проверить взаимное положение коленчатого и распределительного валов, совместив соответствующие метки. Для некоторых двигателей такая операция не обязательна, но у некоторых моторов с сложной установкой фаз газораспределения полезно даже нанести дополнительные метки.Обычно технология демонтажа головки подробно излагается в руководствах по ремонту авто конкретных моделей. Но есть некоторые приемы, среди которых стоит отметить следующие. При отворачивании болтов крепления головки их сначала поочередно ослабляют на 0,5—1 оборот, начиная со средних, и только затем выворачивают полностью. Это исключает коробление головки из-за неравномерных усилий, когда один из соседних болтов полностью затянут, а другой отпущен.

У большинства машин к головке блока подходит множество вакуумных трубок. Если нет схемы вакуумных соединений данной модели, то все разъединяемые магистрали надо пометить или зарисовать. Не стоит полагаться на память, даже если трубок мало: ошибка при сборке может привести к потере времени.

Разборка

После снятия головку необходимо полностью разобрать и вынуть клапаны. Для снятия пружин клапанов используют приспособления рычажного типа. При отсутствии таковых можно пользоваться традиционными съемниками.Некоторые умельцы разбирают головку сильным ударом молотка по тарелке пружины через стальную трубу. Этого делать нельзя, особенно если предполагается использовать старые клапаны. После “ударной” разборки на стержне клапана всегда остаются засечки от тарелки пружины, и как раз в том месте, где ходит маслосъемный колпачок. Легко погнуть клапан, особенно если он с тонким стержнем. Да и сухари при такой разборке имеют привычку улетать в неизвестном направлении.

Разобранную головку следует полностью очистить от остатков старых прокладок и вымыть. Далее приступают к измерениям и проверкам, позволяющим определить объем необходимых работ.

Проверка и дефектовка

Нижняя плоскость головки. Понадобятся специальная лекальная линейка длиной от 350 мм и набор щупов. Линейку поочередно кладут на плоскость по диагоналям головки и подбирают щуп, свободно проходящий в зазор между линейкой и плоскостью в средней зоне. Максимально допустимая толщина этого щупа составляет 0,05—0,06 мм, в противном случае плоскость придется обрабатывать.Износ опорных шеек кулачкового вала и его подшипников. Диаметры шеек измеряют микрометром, а отверстий подшипников — нутромером с точностью 0,01 мм. Разность полученных размеров дает зазор в подшипнике, который не должен превышать 0,10 мм. При этом контролируемые поверхности не должны иметь явно выраженных следов износа — круговых канавок, выступов, задиров и т. д. В противном случае распределительный вал заменяют, а головку ремонтируют.

Износ стержней клапанов и направляющих втулок. Микрометром измеряют диаметр стержня в верхней части, непосредственно под канавкой для сухарей, а затем в нижней части рабочей поверхности. Поскольку изношенный стержень может быть овальным, замеры надо делать в нескольких точках по окружности. Износ, то есть разница диаметров в верхней и нижней части стержня, не должен превышать 0,02—0,03 мм, иначе клапан подлежит замене.

Износ седел, толкателей, рычагов, коромысел, кулачков определяется визуально. Износ фасок клапанов можно оценить, приложив к фаске линейку и посмотрев на яркий свет. Если середина фаски “провалена”, а стержень не изношен, то можно обработать фаску и использовать такой клапан вновь. У коромысел помимо состояния поверхностей, контактирующих с клапаном и кулачком, необходимо проверить зазор с осью — он не должен превышать 0,06—0,07 мм. В противном случае двигатель после ремонта головки останется шумным, как был до него.

Различные дефекты местного характера также определяются визуально. Здесь необходимо уделить внимание состоянию поверхности головки, соприкасающейся с окантовкой прокладки: засечки, заусенцы и прочие дефекты приводят к негерметичности соединения головки с блоком цилиндров. Иногда также удается разглядеть трещины в стенках камеры сгорания. Если трещина сквозная (в рубашку охлаждения), то нагара на стенках не будет либо около трещины, либо по всей камере.

Проверка на герметичность

Когда есть подозрение, что появилась трещина в камере сгорания, то перед ремонтом головку надо проверить на герметичность, иначе весь ремонт может быть впустую.Чтобы опрессовать головку блока, надо герметично заглушить все окна рубашки охлаждения, выходящие на нижнюю плоскость, а также все фланцы и патрубки на боковых поверхностях, кроме одного, через который будет поступать жидкость. Опрессовывают головку водой, подаваемой специальным ручным плунжерным насосом под давлением 0,6—0,8 МПа. Трещины выявляются по падению давления в течение контрольного времени (от четверти часа до двух часов) и появлению капель воды или течи.

Менее сложна проверка керосином, хотя требует изготовления герметичных заглушек на седла клапанов. Головку переворачивают камерами сгорания вверх, вворачивают в нее свечи, после в подозрительную камеру наливают керосин. Имея высокую текучесть, керосин способен проникать в очень малые трещины. При этом его уровень уменьшается (контрольное время 1—3 часа).

Ремонт головки блока цилиндров (ГБЦ) :: SYL.ru

Ремонт головки блока цилиндров проводится в большинстве случаев после обрыва ремня ГРМ. Дело в том, что многие современные двигатели не защищены от такой, казалось бы, мелкой неприятности. Моторы совершенные и мощные, но при обрыве ремня происходит сгибание клапанов, разрушение поршней и появление трещин на поверхности головки блока.

Что такое головка блока?

Головка блока цилиндров (сокращенно ГБЦ) – это верхняя часть двигателя, в которой располагаются один или несколько распределительных валов. Корпус цельнометаллический, изготовлен из сплавов алюминия. Прочность у него достаточно высокая, во многом благодаря ребрам жесткости, расположенным по всей площади поверхности. С наружной стороны клапанные механизмы прикрывает легкая крышка с резиновой прокладкой. В головке имеется несколько отверстий под валы.

На некоторых автомобилях, например ВАЗ (начиная с восьмой модели), в боковых поверхностях головки имеются отверстия для распредвала. С одной стороны (правое крыло) устанавливается зубчатый шкив, а с другой – распределитель зажигания и привод топливного насоса (на карбюраторных автомобилях). Между блоком и головкой установлена прокладка, которая позволяет добиться герметичности камеры сгорания. Внутренняя сторона ГБЦ имеет выемки. Это не что иное, как камеры сгорания. Три отверстия (в 8-клапанных двигателях) – впускной и выпускной клапаны, свечи зажигания.

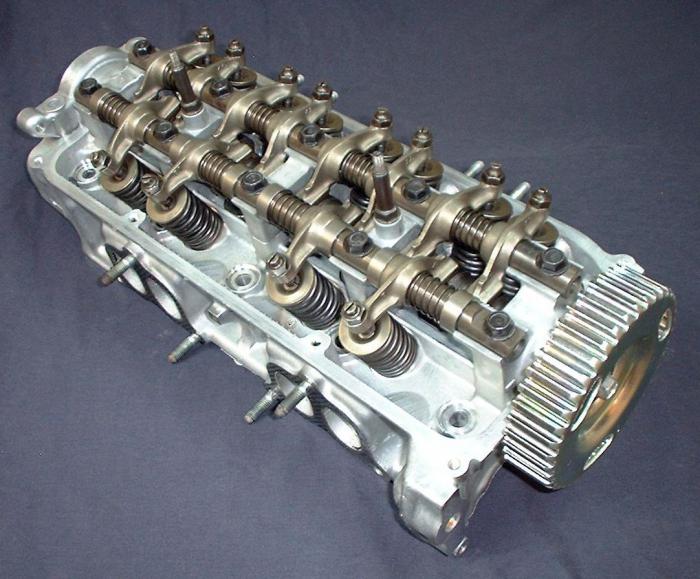

Основной элемент ГБЦ – распределительный вал

Количество распределительных валов, как правило, 1 или 2. Некоторые двигатели (обычно производства США) оснащаются моторами, в которых может быть и три распредвала. Но такие схемы газораспределения применяются довольно редко, так как не очень удобны в обслуживании, а пользы от них немного. Чаще всего можно встретить 8-клапанные моторы (с одним валом) и 16-клапанные (с двумя). Именно их и стоит брать во внимание при изучении компонентов ГБЦ. Так, ремонт головки блока цилиндров 402-го двигателя окажется немного проще, нежели аналогичная операция с мотором современной иномарки.

Распределительный вал приводится в движение либо пластичным зубчатым ремнем, либо металлической цепью. При сборке механизма газораспределения особое внимание уделяется синхронизации коленчатого вала и распределительного. Если в 8-клапанных моторах сделать это довольно просто, то в 16-клапанных задача усложняется в два раза. Но во всех системах главное – это правильно выставить шкивы по меткам, после чего установить и натянуть ремень. Последняя процедура должна выполняться предельно аккуратно, чтобы натяжение было не сильным (иначе произойдет обрыв), но и не слабым (ремень сместится на 1-2 зубца, фазы газораспределения сместятся).

Функции головки

Внутри ГБЦ имеются также каналы для подачи масла из системы смазки под давлением. Если коленчатый вал вращается в масляной ванне, то распределительному приходится доставлять смазку персонально. Головка блока, являясь цельнометаллической конструкцией, в смазке не нуждается. Масло требуется только элементам, закрепленным на ней. В частности, распредвалу, который закреплен в нескольких точках. Между ним и ГБЦ установлены подшипники для снижения трения.

Распределительный вал необходим для приведения в движение клапанов. Это узлы, которые закрывают впускные и выпускные отверстия камеры сгорания. Работа двигателя состоит из нескольких циклов, среди которых впуск смеси из бензина и воздуха, а также выпуск газов. Для того чтобы увеличить давление в камерах сгорания и, следовательно, мощность мотора, используются механические клапаны. На их ножках надеты пружины, которые позволяют механизму находиться в одном из крайних положений (обычно это нижнее). Второе крайнее они занимают благодаря кулачкам на поверхности распределительного вала.

В каких случаях необходимо ремонтировать ГБЦ?

Обрыв не так страшен, потому что случается довольно редко. Гораздо чаще причиной поломки головки блока является ее длительный срок эксплуатации, перегрев, неправильная сборка после проведения ремонта. Работа мотора с водой в системе охлаждения не рекомендуется, так как это приводит к постепенному износу ГБЦ. Внутри могут образоваться отложения, которые не выводятся, в результате происходит плохая отдача тепла, как следствие – появление микротрещин. Но чаще всего необходим ремонт прокладки головки блока цилиндров, так как она имеет свойство прогорать.

Для некоторых моделей двигателей имеются определенные допуски по величине и числу трещин. Но в целях обеспечения нормального функционирования мотора не рекомендуется эксплуатация с подобными дефектами. Некоторые мастера, у которых руки слишком «очумелые», умудряются сваркой с аргоном избавиться от трещин. Но такая мера является крайней, к сожалению, она осуществляется непосредственно перед продажей автомобиля, чтобы пустить пыль в глаза покупателю. Как производители, так и специалисты со стажем рекомендуют при появлении дефектов проводить замену головки блока цилиндров.

Причины появления дефектов на поверхности ГБЦ

Чаще всего причиной является чрезмерный износ. Ресурс двигатель выработал давно, просит ремонта, а его никто не спешит делать. Страдают все узлы мотора, в том числе и головка, и клапаны, находящиеся в ней. Вторая причина – это долгая работа двигателя. Если вы пытаетесь осилить большие дистанции, то делайте время от времени паузы, давая двигателю остыть. Сами же можете немного отдохнуть, пройтись, размяться. Не соблюдаете такие правила – готовьте денежки, а ремонт головки блока цилиндров дизеля, например, обойдется вам в круглую сумму.

Кипение – это уже предельное состояние. Но даже сильный нагрев без достижения точки кипения страшен для ГБЦ. Но еще страшнее применение некачественного бензина или масла. Первый способен оставить большой слой нагара. В результате топливо хуже воспламеняется, искрообразование оставляет желать лучшего, так как возможен даже пробой в слой сажи. Правда, в таком случае (на ранней стадии) поможет тщательная чистка. Если ее своевременно не провести, то металл, из которого выполнены седла для клапанов, будет прогорать, начнут появляться зазоры, компрессия значительно упадет.

Замена прокладки головки

Чаще выходит из строя прокладка, которая устанавливается между ГБЦ и блоком. Иногда даже после ремонта головки блока цилиндров разрушается прокладка, так как затяжка болтов была проведена не по схеме. Так как она необходима для герметизации камеры сгорания, при наличии дефектов теряется мощность двигателя, жидкость из системы охлаждения может уходить как наружу, стекая по блоку, так и внутрь, в цилиндры. Это чревато тем, что масло начнет разбавляться тосолом. В выпускном коллекторе также будут следы охлаждающей жидкости. Зрелище не из приятных, но устранить неполадки можно достаточно быстро.

Для этого выкручиваете болты, которыми крепится ГБЦ к блоку. Их можно сразу же выкинуть, так как повторное использование в данном узле не допускается. При сборке требуется устанавливать новые. Тщательно очистите поверхности, к которым прилегает прокладка. Если имеется нагар внутри камер сгорания и на тарелках клапанов, необходимо тоже провести очистку. После тщательно продуйте всю ГБЦ сжатым воздухом, дабы не осталось ни единой соринки. Затяжка болтов производится строго по схеме, указанной производителем автомобиля.

Ручная притирка клапанов

При замене клапанов необходимо сначала провести их притирку. Делается это с целью избавления от зазоров между плоскостью тарелки и отверстием в головке. Для работы вам потребуется ручная дрель с реверсом, а также притирочные пасты под номерами 1 и 2 и отрезок резинового шланга (чтобы он плотно надевался на ножку клапана). Хорошенько смажьте седло в головке и тарелку крупнозернистой пастой. В патрон дрели установите подходящую по диаметру болванку, наденьте на нее шланг, второй конец которого нужно соединить с ножкой клапана.

При необходимости затяните хомуты на обоих концах резинового шланга. Теперь можно проводить и притирку. Для этого достаточно вращать дрель в разные стороны, причем число оборотов желательно делать одинаковым. Это позволит максимально плотно подогнать поверхности. После крупнозернистой пасты нужно использовать финальную. Именно так производится ремонт головки блока цилиндров двигателя, а если точнее, то один из его этапов. И самое главное – необходимо впоследствии устанавливать клапан в то седло, к которому он притирался!

Притирка с помощью электродрели

Способ аналогичен предыдущему, только вместо ручной силы используется энергия электродвигателя. Остальной инструмент тот же, включая притирочные пасты. Процесс происходит быстрее и веселее, вот только конечный результат зависит от того, насколько вы внимательны и терпеливы. Зачастую такой способ обработки дает результат немного хуже, нежели ручной. Перед началом работ внимательно осмотрите поверхность седла. Если на ней присутствуют деформации, например прогары, то не стоит начинать притирку.

Сначала воспользуйтесь инструментом, называемым «шарошка». Он позволяет снять небольшой слой металла с посадочного седла клапана. В результате вы получите практически ровную поверхность, которая станет идеальной после проведения процесса притирки. Пользуйтесь крупнозернистой пастой до тех пор, покуда не избавитесь от всех крупных (видимых невооруженным глазом) дефектов. И помните, что притирочная паста не должна впоследствии остаться на клапанах, ГБЦ или в цилиндре. Это абразив, который без труда разрушит любую металлическую поверхность. Перед началом сборки тщательно промойте все элементы, просушите и продуйте сжатым воздухом.

Заключение

Проведение всех работ, связанных с ремонтом и заменой узлов головки блока цилиндров, можно выполнить самостоятельно, если есть навыки и терпение. Последнего нужно как можно больше. Единственное, что не рекомендуется делать, так это ремонт трещин головки блока цилиндров, пусть даже на спецоборудовании. Данная процедура может проводиться, но только в случае, если вас застала поломка в дороге на пути домой. В скором времени такой ремонт даст о себе знать, появятся новые трещины и дефекты, которые устранить окажется намного сложнее.

Ремонт головок блоков — motor-masters.ru

Обработка головки блока

Головка блока современного верхнеклапанного двигателя — это сложный комплекс, состоящий из целого ряда узлов и механизмов. И когда речь идет о капитальном ремонте мотора, то полноценное восстановление этих механизмов порой едва ли не сложнее суммы традиционных операций — расточки цилиндров и шлифовки коленчатого вала. Оборудование требуется специализированное, трудоемкость и точность исполнения очень высоки. Между тем приведение в порядок головки блока у наших ремонтников как-то не принято считать первостепенным делом. Блок и коленчатый вал — да, это обязательно, а головка — как получится. В итоге двигатель возвращается в строй ущербным, «недолеченным», отсюда и общее недоверие к таким агрегатам. Именно поэтому запланированный цикл бесед о капремонте двигателя мы решили начать нешаблонно — с головки блока цилиндров. После больших пробегов обычно оказываются изношенными седла и уплотнительные фаски клапанов, направляющие втулки и клапанные стержни, кулачки распределительного вала и толкатели (рычаги, коромысла), торцы стержней клапанов, опорные шейки и подшипники распределительного вала. Неизбежны, также износ и старение маслосъемных колпачков. Все это вместе сопровождается большим расходом масла и шумной работой двигателя. И на то есть свои причины. Дело в том, что для ремонта блока цилиндров и коленчатого вала практически любого современного двигателя может быть приспособлено отечественное станочное оборудование. Старое, выпуска 20-ти, а иногда и 30-летней давности. Тем не менее, после соответствующего ремонта и доводки, а иногда и серьезной переделки, пусть медленней, чем хотелось бы, но на таких станках можно сегодня качественно расточить и отхонинговать любой блок цилиндров, прошлифовать любой коленвал. Даже самого навороченного, иномарочного мотора.

А вот с головками блока ситуация вышла совсем иная. Мало того, что у наших ремонтников традиционно головка блока всегда стояла на 3-м месте после блока и коленвала. Просто не досталось нам никакого головочного наследства, кроме пресловутых ручных фрез. А импортные станки для многих мастерских долгие годы оставались недоступны. Вот и пошли гулять по нашим городам и весям их дешевые заменители, эрзац-приспособления и инструменты для ремонта головок блока.

Целый ряд проблем в головке блока возникает вследствие перегревов двигателя, вызываемых негерметичностью системы охлаждения, отказом вентилятора или термостата. Это приводит к деформации привалочной плоскости, в худшем случае — к трещинам и прогарам в стенках камер сгорания с одновременным повреждением поршней. Деформация головки блока чаще всего наступает из-за местного или общего перегрева. Но в результате накопленных механических и термических напряжений может деформироваться и нормально работавшая головка. Поэтому при каждом снятии с мотора головку блока следует обязательно проверять на плоскостность. Деформацию позволяет выявить проверка лекальной линейкой. Если деформации велики, становится вероятной несоосность подшипников распределительного вала и тогда без серьезных станочных работ не обойтись. Кстати, естественная температурная деформация головки всегда вызывает несоосность седел и направляющих втулок клапанов, поэтому соответствующий ремонт седел — это обычная операция. Образование трещин в ГБЦ — явление не экзотическое, а, напротив, довольно распространенное. Наиболее подвержены ему головки дизельных двигателей, поскольку они работают в условиях наибольших нагрузок.

В первую очередь, это головки, изготовленные из чугуна, уступающего алюминиевым литьевым сплавам в пластичности. Но и в алюминиевых ГБЦ трещины не редкость. Поэтому некоторые автопроизводители (например ,VW) даже допускают наличие трещин на корпусе головок дизельных двигателей при условии, что они не сквозные и их размеры не превышают установленных пределов. При подозрении на трещину головку необходимо перед ремонтом проверить на специальном стенде (опрессовать) под давлением 6-8 атм.

Есть и особая группа неисправностей, вызванных дефектами и поломками в приводе распределительного вала. Известно, что на многих двигателях обрыв или срезание зубьев ремня вызывает удары поршней в клапаны. При этом не исключена их поломка, а тарелки клапанов, попав между поршнем и головкой, способны наделать много бед: повредить седла, поршни, стенки камеры сгорания. После таких катаклизмов возможно появление трещин в головке блока, поломка направляющих втулок клапанов, а деформации шатунов почти гарантирована. Некоторые «умельцы» разбирают головку сильным ударом молотка по тарелке пружины через стальную трубу. Этого делать нельзя, особенно если предполагается использовать старые клапаны. После «ударной» разборки на стержне клапана всегда остаются забоины от тарелки пружины, и как раз в том месте, где ходит маслосъемный колпачок. Легко также погнуть клапан, особенно если он с тонким стержнем. Да и сухари при такой разборке имеют свойство улетать в неизвестном направлении. Некоторые «мастера», например, вообще не придают значения фаске и торцу. Поправили седла ручными фрезами — и «в путь», берут и притирают изношенную фаску к седлу в надежде, что притирка все исправит. Даже проверяют потом посадку клапанов с помощью керосина — видимо, прочитали когда-то об этом в древних писаниях эдак полувековой давности. Только, к сожалению, чудес не бывает — такую «работу» хорошей никак не назовешь, тем более что на торец стержня в подобных случаях обычно внимания совсем не обращают. В результате и клапаны не ходят, прогорают из-за неправильного сопряжения с седлом, и мотор стучит по причине «косого» контакта торца с толкателем. А когда ее, притирку, применяют? Очевидно, тогда, когда детали обработаны из рук вон плохо и криво. Тогда три сильнее и дольше, и получишь то, что хотел — герметичность. Только никакого профиля сопрягаемых поверхностей, углов там всяких на фасках, уже не будет — паста все сотрет и сгладит.

Ремонт головки начинается с замены направляющих втулок и седел, если это необходимо.

Перед запрессовкой надо обеспечить разность температур деталей: головку нагреть до 150 С, а втулки и седла охладить в жидком азоте. Некоторые мотористы запрессовывают втулки «вхолодную», без нагрева и охлаждения деталей. Это плохо. Алюминиевый сплав при большом натяге деформируется, и реальный натяг уменьшается, причем он мало зависит от исходных размерностей. Когда при работе двигателя посадка естественным образом ослабляется (не следует забывать, что алюминиевая головка при нагревании расширяется больше, чем чугунная втулка), клапан в такой втулке начинает перегреваться. Это связано с нарушением отвода тепла от стержня клапана в головку. В дальнейшем втулка начнет «ездить» в гнезде, появится стук, увеличится расход масла. Иными словами — потребуется повторный ремонт, причем сложнее предыдущего. Еще страшнее снижение натяга при посадке седла, ухудшение теплоотвода приводит к гарантированному прогару клапана. После запрессовки втулок и остывания головки их отверстия калибруют развертками с размерами от -0.06 до +0.04 от номинального диаметра стержня клапана с шагом 0.02 мм иначе невозможно добиться требуемого зазора. Стремиться к минимальным зазорам не следует, особенно у выпускных клапанов, поскольку это чревато их заклиниванием при работе. Чем обычно пользуются в гаражах – стандартными развертками номинального диаметра, а то, что стержень клапана может быть как в минусе, так и в плюсе, особенно в российских авто не знают, ведь для этого надо иметь хотя-бы микрометр. Непосредственно с направляющей связан клапан вернее его стержень и если износ невелик, не более 0.02мм, то после шлифовки тарелки и торца на СПЕЦИАЛЬНОМ шлифовальном станке клапан можно использовать при ремонте. Попытки прошлифовать клапан на токарных, круглошлифовальных и подобных им станках приводят к откровенному браку. После этого можно приступать к седлам.

Для ремонта седел наиболее распространен ручной инструмент, а именно, разного рода ручные фрезы и многорезцовые головки, как зарубежного производства, так и их не очень качественные копии отечественного происхождения. Работа с ними с виду проста: ставь во втулку направляющий стержень — пилот, надевай на пилот фрезу и крути сколько надо. Так работают сегодня в России многие гаражи и сервисы, большие и маленькие.

К сожалению, качество обработки седел таким инструментом при ближайшем рассмотрении не выдерживает никакой критики, несмотря на рекламные лозунги и уверения продавцов-распространителей и совершенно независимо от производителя этой, мягко говоря, продукции. В результате после обработки седло имеет полный «букет» дефектов, о которых многие даже не догадываются. Дело в том, что приспособление — пилот, устанавливаемый в направляющую втулку, не имеет крепления сверху и деформируется (изгибается) даже при легком нажатии на фрезу при обработке. Чем тверже седло, тем сильнее нажатие, и тем больше получается перекос седла относительно втулки. Особенно, если пилот тонкий или имеет цанговый зажим во втулке. Несколько лучше качество обработки у инструмента с неподвижным закреплением пилота во втулке и свободной посадкой фрезы на пилоте. Таковы изделия некоторых американских фирм, включая фирму Neway, продукция которой есть на нашем рынке. Практически идеального качества позволяют добиться станки для обработки седла резцом или шлифовальным камнем, но в России они не выпускаются, а импортные стоят очень дорого, хотя и приобретаются некоторыми продвинутыми мастерскими не желающими мирится с браком.

После восстановления геометрии седла герметичность соединения седло-клапан проверяют с помощью вакуум-тестера, для чего отшлифованный или новый клапан устанавливают в направляющую втулку (не засухаривая), из соответствующего канала откачивают воздух и по величине разряжения (или по скорости его изменения) оценивают, на сколько герметично соединение. Это имеет принципиальное значение, поскольку без нормальной проверки невозможно оценить качество ремонта (керосин не в счет — эту проверку оставим «истинным ценителям»). При высокой точности обработки седла и фаски клапана притирка не требуется. А так уж она нужна, эта притирка? Ведь очевидно и другое — чем точнее обработаны фаска и седло, тем меньше в ней, притирке, потребность. Например, в серийном производстве моторов такой процесс не применяется — не только по причине больших затрат времени, но и вследствие высокой точности обработки сопряженных деталей. При этом притирка не только не улучшает, а наоборот, ухудшает прилегание клапана к седлу и герметичность сопряжений. Несмотря на такие достижения мировой автопромышленности, у нас в России автосервисы по-прежнему, как и полвека назад, дружно трут. Притирают, понимаешь, седла к клапанам, а клапаны к седлам, невзирая на год выпуска, марку и модель двигателя. И нисколько не задумываются о том, что на дворе уже 21-й век, и ему соответствует не только техника, но и давно применяемые во всем мире ремонтные технологии, включая оборудование для ремонта. Но нет, умельцы обычно ничего не читают. Ремонт головок блока отечественных автомобилей представляет собой отдельную проблему. Практика показывает, что трудности достижения высокого качества ремонта головок ВА3, ГАЗ, ЗМЗ и других отечественных производителей весьма велики, если используется традиционный ручной инструмент. Основные причины этого — в несоосности направляющих втулок и седел клапанов после их обработки, особенно, если седла клапанов выполнены из твердых материалов (ГАЗ). Выход один — использовать при ремонте не дешевые инструменты, а профессиональное оборудование.

Завершающая операция обработка плоскости головки производится на фрезерном или шлифовальном станке, но ни в коем случае не в ручную, на шлифовальном камне, где умельцы умудряются прикончить вполне работоспособные экземпляры.

После ремонта надо очень тщательно вымыть головку. Стружка и абразив могут попасть между втулкой и клапаном, а также во впускные каналы и полости системы охлаждения. Это вызовет износ и повреждение многих деталей двигателя. Промывка бензином, практикуемая во многих мастерских, здесь малоэффективна, так как бензин полностью не смывает с деталей мелкие частицы. Гораздо лучшие результаты дает промывка содовым раствором с последующей продувкой сжатым воздухом.

Перед сборкой клапанов с пружинами на втулки следует установить новые маслосъемные колпачки. Замена обязательна, даже если втулки не менялись, а колпачки выглядят как новые. Они могли повредиться при снятии клапанов острыми краями канавок на их стержнях.