Как снять крыльчатку с вала электродвигателя — MOREREMONTA

Разборка вентилятора и ремонт электродвигателя

Так выглядит снятый вентилятор отопителя: 1 – защитная крышка электродвигателя; 2–правый кожух вентилятора; 3–левый кожух вентилятора; 4–опора вентилятора.

Техническая характеристика электродвигателя вентилятора отопителя типа 45.3730

Потребляемая сила тока при максимальной частоте вращения, А, не более . . . . . . . . . . . . . . . . . . . . . . . . . . .14

Максимальная частота вращения вентилятора, мин –1 . . . . . . .4100

Вам потребуется отвертка.

1. Отклейте поролоновый уплотнитель с правого кожуха вентилятора.

2. Снимите опору с кожуха вентилятора.

3. Поддев отверткой пластмассовые защелки кожуха вентилятора, выведите их из зацепления.

4. . и разъедините части кожуха.

5. Отстегните две пружинные защелки, поддев их отверткой.

6. Снимите крышку двигателя.

7. Выньте двигатель с крыльчаткой вентилятора.

Не снимайте крыльчатку вентилятора с вала двигателя, чтобы не нарушить балансировку.

8. Выверните два винта крепления щеткодержателя.

9. …выньте две закладные гайки.

10. …и снимите щеткодержатель.

11. Осмотрите коллектор. Если он сильно загрязнен или на нем есть царапины, риски, места подгорания, зачистите коллектор мелкозернистой шкуркой. При остальных неисправностях электродвигателя завод-изготовитель рекомендует заменить двигатель отопителя.

12. Выньте пружины из направляющих щеток.

13. Для обратной сборки вентилятора вставьте две закладные гайки.

14. Наденьте на вал изоляционную шайбу.

15. Осторожно отогните края направляющих…

16. …и вставьте до упора щетки в направляющие.

17. Установите щеткодержатель на двигатель.

18. Вставьте пружины щеток в направляющие.

19. …и загните края направляющих.

20. Наденьте два пружинных зажима на закладные гайки.

Для удобства установки пружинных зажимов обвяжите их тонкой проволокой, не затягивая ее. При установке крышки двигателя придерживайте зажимы за проволоку, иначе они будут стягиваться с гаек магнитом статора.

21. Вставьте двигатель в левый кожух вентилятора.

22. Установите крышку двигателя и зафиксируйте его пружинными зажимами, придерживая их за проволоку.

23. Соедините и защелкните между собой левый и правый кожухи вентилятора. Наденьте на выступы кожухов пластмассовую опору.

24. Приклейте к кожуху вентилятора поролоновый уплотнитель.

Привет всем подписчикам и гостям.

Понадобилось на одном автомобиле снять крыльчатку вентилятора печки, на месте, то есть, не демонтируя электромоторчик с машины. Доступ там был, скажем так, не самый удобный. Заморочился и изготовил для этой цели съёмник.

Для начала – вид самой крыльчатки:

Продумал конструкцию и из подручных материалов изготовил такой набор деталей:

В работе использовался токарный и сверлильный станки, болгарка, ну и, конечно, ручной инструмент (напильники, надфили и т.д.). Для ровного прорезания радиальных пропилов на круглой пластине-основании пришлось на скорую руку соорудить временный мининаждак: болгарка была закреплена на толстом куске фанеры, и сделан столик перед её диском.

Дальше – немного сварочных работ и сборка в готовое изделие, которое выглядит следующим образом:

Резинка на последних фото – тоже неотъемлемый элемент съёмника. Она стягивает легкоподвижные захваты в рабочее положение. Вместо резинки предполагалась пружинка от какого-нибудь «бэушного» сальника, но таковых под рукой не оказалось.

Далее попытаюсь вкратце проиллюстрировать работу съемника на снятой крыльчатке. Устанавливается съёмник предельно просто. Сначала прислоняем его к центральной части крыльчатки так, как показано на фото:

После чего нажимаем на съемник в осевом направлении. Захваты съёмника, скользя по конусной поверхности крыльчатки, расходятся в стороны и под действием резинки защёлкиваются за центральную часть крыльчатки. Съёмник установлен. Выглядит это таким образом:

Сняв полумуфту с вала электродвигателя, мы столкнулись с проблемой, дело в том, что полумуфта ремонтировалась, в нее была вставлена втулка, и уже эта втулка надевалась на вал электродвигателя. Когда мы сняли полумуфту, втулка осталась на валу.

Полумуфту мы снимали съемником, нагревая ее пропаном. Нагретая до красна (с одной стороны) полумуфта, сильнее расширилась (по законам физики), в то время как втулка была более холодной и крепко сидела на валу электродвигателя. Поэтому втулка и осталась на валу двигателя.

Встал вопрос, как снять втулку? Подходящего съемника не оказалось, так как толщина втулки была около 10мм, ее сложно было зацепить. Сбить втулку не получалось она была слишком близко от электродвигателя, плотно сидела и получала механические повреждения.

Было два более реальных варианта. Во-первых, надеть полумуфту назад на втулку, закрепить (болтами или сваркой), и попробовать снять втулку с полумуфтой. Так стоило поступить сразу, но «Хорошая мысля, приходит опосля». Во-вторых, срезать втулку пропаном или болгаркой, в этом случае пришлось бы искать новую втулку.

Мы выбрали третий вариант, сделали самодельный съемник для втулки. Во втулке было про сверлено два отверстия и в них нарезана резьба. Туда ввернули два болта, к болтам приварили две большие гайки. В гайки ввернули две шпильки, на них установили самодельный съемник. Как видно на фото.

Втулку на грели пропаном и стали выворачивать ее съемником. Шпильки съемника стали поворачиваться. Чтобы этого не происходило съемник закрепили кран-балкой. Втулка стала медленно слезать с вала.

Где то на полпути сорвалась резьба на гайке и шпильке. Мы электросваркой приварили шпильку к гайке. И дальше спокойно сняли втулку с вала электродвигателя.

алгоритм, снятие крыльчатки, выбор нового мотора

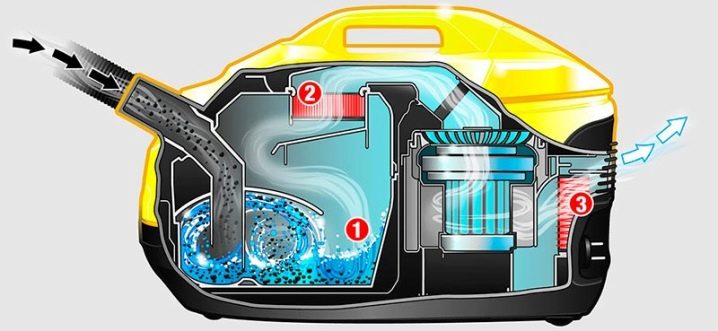

Пылесос является одним из самых нужных и полезных видов электротехники в доме. Работа у него тяжёлая и пыльная, поэтому аппарат достаточно часто выходит из строя, а ремонт обходится дорого. Имея даже минимальные навыки работы с электроприборами, пылесос можно отремонтировать своими руками, если поломка не очень серьёзная. Чаще всего неполадки возникают в моторе. Чтобы решить проблему, необходимо разобрать двигатель пылесоса, для чего нужно знать его начинку и алгоритм действий. Обо всем этом – в материале далее.

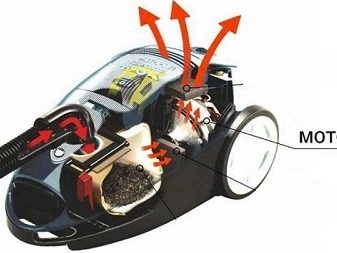

Устройство и признаки неисправности мотора бытового пылесоса

Моторы большинства действующих пылесосов мало чем отличаются — они все в основном коллекторного типа. Такой двигатель состоит из следующих частей:

- корпус двигателя;

- статорная обмотка;

- ротор на оси вала;

- два подшипника;

- щётки и щёткодержатели;

- крыльчатка с кожухом.

Важно! Мотор ─ это движущая сила пылесоса. Поэтому поломки данного вида бытовой техники во многом связаны с работой этого узла и вызваны либо физическим износом деталей, либо некорректной эксплуатацией.

К основным признакам выхода из строя двигателя относятся:

- вибрация и сильный шум;

- слабые обороты;

- неоднородный гул;

- стирание щёток;

- перегрев агрегата;

- прекращение работы двигателя.

Виды и причины поломок в двигателе

Если агрегат совершенно отказывается работать, проблема может быть в системе электропитания. При исправном состоянии электрической цепи и щёток возможны повреждения обмоток двигателя. Низкие обороты, излишний шум и вибрация свидетельствуют о неполадках в подшипниках, удерживающих якорь. Неисправные токосъёмники и изношенные щётки становятся причиной искрения.

Важно! Вышедшие из строя обмотки не ремонтируются. В подобных ситуациях неизбежна замена ротора, а то и самого двигателя.

Частой причиной отказа двигателя становится перегрузка турбины. В непрерывном режиме пылесос должен работать около 30-40 минут. При более длительных нагрузках в результате перегрева некоторые материалы в моторе теряют свои свойства, и он выходит из строя. Не очень внимательные хозяйки редко чистят мешок для сбора пыли и не следят за состоянием фильтров, что также приводит к перегреву. Иногда в шланг попадают посторонние предметы, которые мешают свободному всасыванию, — это еще одна причина перегрузки мотора.

Неблагоприятное влияние на двигатель оказывает проникновение влаги. Турбина в основном состоит из металлических частей, поэтому подвержена влиянию коррозии. Кроме того, под действием влаги на лопастях образуются частицы пыли, которые со временем затрудняют работу турбины.

Одной из самых распространённых причин поломок двигателей можно считать скачки напряжения в наших электросетях. Одного броска напряжения иногда бывает достаточно, чтобы полностью вывести мотор из строя. В некоторых случаях возможно частичное подгорание турбины. Насос будет продолжать работать, но долго не выдержит. Для электрических приборов опасны не только высокие, но и низкие показатели напряжения.

Для устранения появившихся неполадок необходимо разобрать двигатель агрегата. Перед тем, как приступить к демонтажу, следует ознакомиться с расположением отдельных деталей крепления. Разборка данной бытовой техники особой сложности не вызывает, но имеет кое-какие тонкости. В целом, несмотря на очень большое количество марок и моделей, все пылесосы с незначительными отклонениями снабжены одинаковыми моторами.

Разборка мотора пошагово

Для демонтажа двигателя необходимо иметь определенный инструмент и знать последовательность действий, а также нюансы, характерные моторам некоторых марок пылесосов.

Материалы и инструменты для разборки двигателя

Чтобы демонтировать мотор, нужно иметь под рукой такой инструмент, как плоскогубцы, ножовка, круглый напильник, небольшие тиски, два деревянных бруска, ключ на 12.

Алгоритм разборки

При разборке мотора правильно придерживаться следующего алгоритма действий.

- Извлечение щёток. Процесс не вызывает никаких затруднений. В некоторых двигателях приходится открутить пару болтов, а в других ─ и того проще.

- Снятие кожуха крыльчатки. Его края приходится местами отогнуть от корпуса двигателя, а затем снять, легко постукивая молотком.

- Снятие крыльчатки. Эта процедура самая сложная и опасная, поэтому способы ее осуществления вынесены в отдельный подраздел.

- Удаление подшипников. Манипуляция проводится при помощи съёмника.

Способы снятия крыльчатки

Снять крыльчатку с двигателя ─ задача непростая, так как гайка, которую следует открутить, находится в очень неудобном месте. Обычно для этого процесса используют три способа.

- Вместо снятых щёток вставляют деревянные бруски соответствующих размеров, чтобы они немного выходили наружу. Концам, упирающимся в ротор, придают форму полукруга при помощи напильника. С обеих сторон бруски зажимаются тисками таким образом, чтобы не повредить ротор, но в то же время обеспечить его неподвижность при откручивании гайки.

- Около 20 см мягкой изолированной проволоки сечением до 2,5 мм петлёй надевают на заднюю часть якоря, а затем, проворачивая якорь по часовой стрелке, наматывают на токосъёмник. Конец провода крепится к корпусу двигателя. После этого гайку можно открутить.

- Третий способ требует от ремонтника ювелирной точности: нужно пропилить на торце вала, где сидит гайка, шлиц для отвёртки. Это можно сделать при помощи дрели или ножовки по металлу. Затем одной рукой при помощи отвёртки удерживают вал от вращения, а другой ─ откручивают гайку. Наглядно процесс можно посмотреть на видео.

Есть и четвёртый способ, но не гарантирующий целостность обмотки. Он заключается в том, чтобы расклинить вал якоря при помощи тонкой отвёртки, пропустив её через отверстие на торце мотора. Инструмент осторожно вставляется в зазор между ротором и статором. Гайка обычно сидит очень крепко, и приходится приложить много усилий, чтобы ее открутить.

Совет! Нужно всё время помнить о том, что гайка отворачивается по часовой стрелке. Прежде чем приступить к этой работе, следует ее обработать проникающей жидкостью и несколько минут подождать.

Особенности снятия крыльчатки на моторах разных брендов

Вышеописанные способы снятия крыльчатки подходят для пылесосов LG, Samsung, Karcher, Tomas twin tt и других.

На заметку! По мнению многих специалистов, продукцию фирмы Bosh лучше в домашних условиях не ремонтировать.

Особую сложность представляет собой снятие крыльчатки с мотора без гайки. Это касается некоторых моделей Philips, Zemler. На месте гайки там стоит запрессованная шайба. Подцепить её нет никакой возможности, но есть один способ решить эту проблему. В шайбе делают два отверстия слева и справа от оси. Нарезают в них резьбу. Берут небольшую металлическую пластину и высверливают в ней три отверстия чуть большего диаметра, чем на шайбе. В среднем из них нарезают резьбу. На торце оси делают выемку. Через крайние отверстия пластины свободно пропускают болты и вкручивают в резьбовые отверстия на шайбе. Один болт закручивается в середину пластины и идёт на выемку торца. Получается своего рода съёмник. Прокручивая центральный болт по часовой стрелке, крыльчатку снимают с оси.

Некоторые модели двигателей не вызывают больших проблем при демонтаже. Мотор пылесоса Ракета легко разбирается при помощи длинной отвёртки. Однако гайка крыльчатки на нем снимается против часовой стрелки. Одной рукой нужно держать якорь, а другой ─ откручивать гайку. Также легко проделать эту операцию с двигателем Vitek.

Признаки фатальных поломок мотора

Всё вышесказанное о разборке двигателя не имеет смысла, если он не подлежит ремонту. Мотор не выходит из строя мгновенно. Проявлениями близкого конца могут быть следующие признаки:

- двигатель свистит и сильно гудит;

- при работе ощущается запах гари;

- перегревается корпус пылесоса;

- аппарат отключается после 10-15 минут работы.

Подобные проявления могут указывать и на менее серьёзные проблемы, но игнорировать их нельзя. Если все симптомы свидетельствуют о том, что двигатель вышел из строя, придётся заменить его новым.

Выбор нового двигателя

При выборе нового мотора важно учитывать некоторые параметры:

- модель пылесоса;

- идентичность форм старого и нового мотора;

- наличие или отсутствие юбки под крыльчаткой;

- мощность движка, указанная на моторе или корпусе пылесоса, — она колеблется в пределах от 1600W до 2200 W;

- формы отверстий для держателя мотора.

- соответствие габаритов старого и нового двигателей и их крыльчаток.

Важно! Приобретение нового двигателя ─ дело серьёзное. Если нет полной уверенности в своих знаниях, лучше обратиться к специалисту.

Пылесос стал одним из самых полезных и надёжных помощников человека. Этот агрегат может прослужить долго при надлежащем уходе и внимательном отношении к себе. Пользователю достаточно знать и применять на практике несколько несложных правил:

- давать возможность прибору отдохнуть;

- следить за чистотой фильтров;

- вовремя менять пылесборники;

- не допускать ударов по корпусу и не применять вредные моющие средства;

- у моющего пылесоса насухо протирать металлические элементы;

- следить за ритмичностью работы агрегата.

Кроме того, следует помнить, что к каждому пылесосу прилагается инструкция. А перед эксплуатацией любой техники необходимо внимательно изучить её, чтобы узнать все тонкости использования и обслуживания, присущие именно этой модели.

Самые надежные пылесосы по мнению покупателей

Пылесос Thomas Aqua Pet & Family на Яндекс Маркете

Пылесос Thomas DryBOX+AquaBOX Cat & Dog на Яндекс Маркете

Пылесос Thomas Perfect Air Feel Fresh на Яндекс Маркете

Пылесос Miele SBAD0 на Яндекс Маркете

Пылесос Thomas DryBox Amfibia на Яндекс Маркете

Ремонт двигателя на пылесос Самсунг и 3 способа открутить гайку крепления якоря

Материал предыдущей статьи рассказывает о тех последствиях, которые могут возникнуть в результата уборки строительной пыли и мусора обычным бытовым пылесосом даже такой брендовой марки как Samsung.

Рекомендуем внимательно ознакомиться с ней. Последствия подобных ошибок могут быть устранены без разборки двигателя, когда он остался целым.

Однако, вполне вероятно, что в нем возникли дефекты, требующие разборки. Поэтому продолжаем рассказывать, как выполнить ремонт двигателя пылесоса своими руками и открутить гайку крепления якоря тремя способами с их подробным объяснением схемами, фотографиями и видеороликом.

Исходя из местных условий вы сможете использовать любой из них для выполнения текущего ремонта.

Содержание статьи

Устройство двигателя пылесоса

Общая компоновка

Более подробно этот вопрос раскрыт в статье о коллекторном двигателе.

Здесь же нам следует сосредоточить внимание на том, что внутри корпуса со статорной обмоткой вращается ротор, закрепленный на оси вала с двумя подшипниками.

На нем расположены:

- сердечник магнитопровода;

- обмотка, подключенная к коллекторному узлу с пластинами.

Электрический контакт для прохождения тока по обмотке якоря создается за счет щеток, прижимаемых к пластинам усилием сжатой пружины.

Крыльчатка вентилятора вращается всегда в одну сторону. Поэтому для ее крепления используется гайка с резьбой, заворачиваемая в противоположную вращению сторону. При работе пылесоса она силами инерции дополнительно фиксируется, а открутиться не сможет.

Этот же принцип используется у педалей велосипеда: на них применено два вида разных направлений резьбы: правая и левая навивка для своей стороны.

Последовательность разборки

Чтобы отремонтировать электрический двигатель пылесоса необходимо первоначально:

- изъять щетки из корпуса;

- открутить гайку фиксации с левой резьбой так, чтобы не повредить обмотки на статоре и роторе и сохранить конструкцию коллекторного механизма, оставить его в исправном состоянии;

- извлечь якорь и оценить состояние подшипников, токопроводов и обмоток.

Все эти действия мне пришлось выполнять, чтобы разобрать электрический двигатель пылесоса Samsung. Показываю их с фотографиями.

Извлечение щеток

Поочередно устанавливаем отвертку на винт крепления и выворачиваем его.

Рукой осторожно извлекаем щетку и осматриваем ее.

Невооруженным глазом видны следы нагара с образованием наслоений графитовой пыли.

Такая же картина наблюдается на второй щетке. На торцевой поверхности явно заметны следы искрения.

Это позволяет сделать вывод, что необходим внешний осмотр коллектора и электрическая проверка состояния обмоток ротора и статора.

Через закрытый кожух двигателя это сделать невозможно: требуется его разборка и изъятие якоря.

3 способа, как открутить гайку крепления ротора

Назовем их условно по технологии выполнения работ:

- нарезание шлица-прорези;

- фиксация петлей на удавку;

- крепление в тисках через переходники.

Каждый из этих методов имеет свои преимущества и недостатки, может применяться в зависимости от наличия оснастки и инструментальной базы.

Прорезь на валу

Немного истории

Такая технология крепления ротора использовалась на коллекторном двигателе любого пылесоса, производимого во времена СССР. Для удобства ручной сборки и последующего ремонта на торце вала всегда в заводских условиях создавался паз для лезвия отвертки.

Ее усилие фиксировало положение вала ротора, а крутящий момент от гаечного ключа зажимал или раскреплял гайку. У меня сохранился подобный двигатель, который был использован в конструкции самодельного триммера. Эту прорезь хорошо видно на фотографии ниже.

Современные технологии

Сейчас производство широко использует промышленные роботы и автоматизацию всех процессов. К тому же маркетинговая политика известных производителей рассчитана на:

- длительный срок эксплуатации выпускаемого оборудования в пределах заявленного ресурса;

- выполнение ремонтов поблочной заменой отказавших устройств без их разборки.

По этим причинам дефектный коллекторный двигатель просто меняется производителем на новый без его разборки: так быстрее, проще и прибыльнее. Ну а наш домашний мастер любит по старинке все исправлять своими руками.

Как сделать прорезь

Гайка крепления двигателя пылесоса и вал ротора выполнены из обычной стали. В них можно сделать распил. Однако в нашем случае его не позволяет выполнить обычным способом углубление корпуса вентилятора, в котором они спрятаны. Поэтому придется использовать обыкновенную электрическую дрель домашнего мастера и циркулярную пилу соответствующего диаметра на ее окончании.

Затем на гайку ставим ключ, а на пропил в вале двигателя — отвертку. Остается приложить силу для создания противоположного крутящего момента и с его помощью разобрать крепление.

Эту технологию я не использовал: не было под рукой небольшой циркулярной пилы для резания металла. Попробовал в работе две другие методики.

А ее реализацию можете посмотреть в видеоролике Александра М “Как открутить гайку”.

Мертвая петля

Способ основан на удержании якоря за коллекторные пластины с помощью узла удавки. Пришлось проверить два варианта откручивания гайки с помощью:

- мягкой медной проволоки:

- пластиковой веревки.

Крепление проволокой

В принципе полихлорвиниловая изоляция монтажного провода хорошо обжимает вал ротора по коллекторным пластинам, сохраняя целостность их поверхности, и позволяет удержать его для выворачивания гайки.

Использовал провод из меди с диаметром 2,5 мм кв. Однако конструкция петли оказалась слабо затянутой и полностью удавку не обеспечила. При работе ключом я почувствовал, что вал прокручивается и не стал применять большую силу.

Когда вытащил из двигателя свою проволоку, то на ней увидел протертую изоляцию. С этим способом больше не стал экспериментировать. Однако такую технологию предлагаю посмотреть в видео HamRadio “Как открутить гайку на двигателе”.

Крепление шнуром

Взял кусок тонкой веревки и сложил ее вдвое по длине. Посередине продел мягкую проволоку, выполняющую роль иглы.

С ее помощью получилось удобно уложить мягкий шнур в петлю на удавку и пропустить его вокруг коллекторных пластин.

Завязал крепежный узел вокруг окна корпуса.

Попытка открутить гайку этим способом у меня не получилась: структура шнура оказалась слабой — он просто порвался от приложенных сил натяжения.

Если будете повторять этот способ, то выбирайте более прочную веревку, шнур или ремень.

Зажим в тисках

Чтобы зафиксировать якорь этим способом потребовалось изготовить из дерева два переходника в форме прямоугольных колодок.

Их поперечное сечение должно входить в отверстие корпуса для крепления щетки, а длина доставать до коллекторных пластин и немного выступать наружу. Эти расстояния лучше предварительно измерить с помощью штангенциркуля или линейки.

Причем сторону, прилегающую к ротору, необходимо обточить круглым напильником в виде сегмента для плотного прилегания к валу двигателя.

С помощью этих переходников удалось зафиксировать ротор двигателя в тисках, прижав со средним усилием.

Осталось установить торцевой ключ на 12 мм и вращать его по ходу часовой стрелки.

Гайка безопасно откручена. На ее внутренней поверхности заметна выточенная заводская полость.

Дальнейшая разборка

Снятие верхней крышки крепления двигателя

Она просто надета сверху и обжата по периметру в четырех местах.

Созданные на заводе вмятины можно аккуратно выровнять пассатижами.

Затем крышка просто отводится рукой и снимается с корпуса двигателя.

Колесо воздушного насоса

Под крышкой расположен вентилятор. На нем заметно небольшое повреждение пластиковой детали корпуса.

Внутри крышки хорошо видны оставшиеся после продувки двигателя слои пыли. Их же можно рассмотреть на фото вентилятора около входных лопаток.

Она же прилипла на шайбе и под ней.

Выворачиваем крепежные винты отверткой.

Разборка якоря

Крепление осуществляется:

- винтами через верхнюю лапку с отсеком под обойму верхнего подшипника;

- выступами с пазами в крышке;

- нижней обоймой подшипника.

Винты крепления ротора в статоре двигателя

Доступ к ним получаем сразу после снятия пластмассового корпуса вентилятора.

Раскручиваем их. Параллельно обращаем внимание на количество строительной пыли внутри корпуса, оставшейся даже после его продувки извне.

Выступы крепежной пластины, входящие в пазы корпуса статора

Они расположены рядом с крепежными винтами и осуществляют дополнительное крепление ротора.

Аккуратно направляем их плоской отверткой на выход из пазов.

Затем удерживаем крепежную пластину пальцами руки через внутренние отверстия или подвешиваем ее на опоре. Ротор еще держится за счет крепления внешней обоймы нижнего подшипника. У меня, кстати, он оказался дополнительно приклеенным.

Выступающий конец оси вала с резьбой необходимо защитить от повреждения куском сухой доски из твердых пород древесины и нанести по нему удар молотком. Ротор будет выбит из статора.

Внешний осмотр

На роторе хорошо заметны следы нагара от графитовой пыли, образованные в результате горения щеток и клей на обойме подшипника.

Загрязнения пластин попробовал убрать традиционным аккуратным способом: отмыть спиртом или его раствором с помощью ватки.

Нагар довольно сильно прикипел к металлу, очень плохо растворялся. Пришлось работать стальным воронилом. На фото ниже показан предварительный результат очистки, требующий дополнительной полировки поверхностей.

Но, для проведения электрических замеров этого вполне достаточно. Затем идет прочистка пазов между коллекторными пластинами от мусора, пыли и нагара, способных шунтировать цепочки обмотки ротора. Вначале работал воронилом, а затем — скребком из древесины не хвойных пород.

Электрические проверки цепей якоря

Взял свой старый тестер и проверил им активное сопротивление цепочек между несколькими соседними коллекторными пластинами. Оно оказалось с очень большим разбросом от одного до 13 Ом на четырех рядом расположенных участках.

Это явное свидетельство того, что между обмотками созданы обрывы провода и нарушены электрические цепочки. Схема соединений исправного ротора в упрощенном виде выглядит следующим образом.

Коллекторные пластины изолированы друг от друга, но подключены последовательно по кругу совершенно одинаковым секциям обмоток, выполненных из равных отрезков провода с одним электрическим сопротивлением R1. Они собраны в единую электрическую цепь и поэтому при исправном двигателе показывают равные величины. С учетом погрешностей измерения и технологии монтажа их значение может отличаться только на доли Ома и не больше.

Если же отклонения выше, то это свидетельствует об обрыве отдельных проводников, создающих параллельную цепочку через воздушный зазор с огромным электрическим сопротивлением. Что у меня и получилось.

Начинаю искать место обрыва на обмотке: рассматриваю якорь и замечаю места почернения провода и оборванные концы.

Показываю эти участки крупнее с небольшими комментариями.

Вывод напрашивается сам собой: такую обмотку эксплуатировать нельзя. Ее необходимо заменять исправной.

На эту неисправность косвенно указали:

- подгоревшие поверхности трущихся щеток;

- пригорелая пыль от графита на коллекторных пластинах.

Обмотку ротора можно перемотать своими руками. Это вполне реальная работа для домашнего мастера и мне ее приходилось делать при ремонте якоря советского пылесоса марки «Ракета».

Однако на основе собственного опыта я рекомендую ей не заниматься по следующим причинам:

- придется маркировать коллекторные пластины несмываемым маркером;

- на основе созданной разметки воспроизвести на бумаге всю схему прокладки проводов между пазами магнитопровода. Для этого их придется буквально прощупать руками и внимательно высмотреть глазами;

- полностью аккуратно извлечь старые провода без повреждения электрической изоляции сердечника;

- найти новый медный провод такого же сечения с изоляционным слоем лака, стойким к воздействию высоких температур. Тонкий проводник не выдержит токовые нагрузки, а витки более толстого — просто не поместятся в пазах магнитопровода;

- укладка в пазы требует повышенной внимательности и постоянной фиксации результатов монтажа на бумаге;

- возникнут сложности с электрическим подключением уложенных проводов в пазы коллекторной пластины. Обычная пайка паяльником может не обеспечить температурный режим. Необходимо использовать тугоплавкие припои.

Перемотка обмотки якоря своими руками в условиях электрической лаборатории у меня заняла чуть больше чем две недели. Занимался ею в обеденные перерывы и в окнах между выполнением основных заданий. Двигатель тогда я исправил, но выполнять такую работу самостоятельно не советую.

Стоимость электродвигателя составляет примерно половину цены пылесоса. Поэтому подумайте, что выгоднее:

- заменить сгоревший ротор или статор перемотанными;

- купить двигатель целиком и установить его в старый корпус;

- или просто приобрести новую марку пылесоса с гарантийным сроком обслуживания.

Совет на будущее: строительную пыль после ремонта квартиры дешевле убрать слегка влажной тряпкой, чем бытовым пылесосом, не предназначенным для этих целей.

Надеемся, что вам поможет видео oleg pl “Как разобрать двигатель пылесоса”.

Сейчас вам удобно задать вопросы в комментариях и поделиться статьей с друзьями в соц сетях.

Полезные товарыкак разобрать мотор? Как снять крыльчатку с электродвигателя? Как его проверить? Особенности моделей Poletron, Ametek и других

Пылесос уже давно является одним из наиболее верных и эффективных помощников человека в борьбе с пылью. Но, как и любая техника, пылесосы, будь то дорогие или дешевые, имеют свойство ломаться и выходить из строя. Хуже всего, когда ломается мотор пылесоса вследствие неправильной эксплуатации или перепада напряжения. Поэтому следует разобраться, что это за деталь, как ее выбрать и как осуществить разборку при поломке.

Характеристики моторов

Если вы столкнулись с тем, что у вас поломался пылесос, то не следует сразу бежать сдавать его в мастерскую и платить баснословные деньги за ремонт. Можно попробовать вникнуть в данный вопрос и, возможно, осуществить самостоятельный ремонт или замену двигателя. Следует понимать, что это основная часть в любом современном пылесосе.

Чтобы заменить двигатель, придется обращать внимание на некоторые параметры.

- Внешний вид мотора. У различных производителей они могут отличаться.

- Мощность. Данный параметр определить и сравнить очень просто. На самом двигателе, как и на пылесосе, указывается эта информация. Важно понимать, что нас будет интересовать именно общая мощность, то есть обороты. Не следует путать с таким показателем, как мощность всасывания.

- Размеры. Данная характеристика также очень важна, так как может случиться, что купленная деталь просто не помещается в ваш старый пылесос. Замеры следует осуществлять самостоятельно. Сначала нужно измерить высоту всего устройства, исключая втулки, если они есть, а также подшипники. Следующим шагом будет измерение диаметра вентиляторной крыльчатки. А также нужно измерить ее высоту.

- Отверстие держателя мотора. Следует очень внимательно осмотреть эту часть.

- Наличие под крыльчаткой мотора так называемой юбочки.

Какие бывают?

Электродвигатель для пылесоса может иметь различные особенности. Например, если он неразборный, то представляет собой монолитную конструкцию, которую можно заменить только на точно такую же деталь. И пытаться разобрать его и починить бесполезно. Моторы могут называть универсальными. Но такого понятия, как универсальный двигатель, нет. И проблема не в характеристиках, а в физическом исполнении. Каждый производитель пылесосов дает им разные конструкционные особенности, и модель, которая подходит, к примеру, для пылесосов Supra, может оказаться неподходящей для пылесосов Philips как раз из-за физических особенностей.

Двигатели характеризуют как универсальные, если они могут работать как от постоянного, так и от переменного тока. В то же время во многих пылесосах устанавливают асинхронный двигатель. Его отличие от универсального двигателя состоит в том, что он будет работать исключительно от постоянного тока. А также электродвигатели различаются по наличию так называемого щеточно-коллекторного узла: они бывают безколлекторные и коллекторные. Эти решения могут различаться по количеству фаз. По данному параметру они бывают:

- однофазные;

- двухфазные;

- трехфазные.

Из этих трех категорий наиболее эффективным будет трехфазное решение. Оно потребляет чуть больше энергии, но прирост производительности стоит того. Главным их преимуществом будут более высокие показатели вакуумного всасывания. К тому же скорость вращения у 2-ступенчатого вакуумного мотора будет составлять 1–1,4 тыс. оборотов в минуту, что будет больше, чем у 3-ступенчатых аналогов. Это будет означать, что они изнашиваются быстрее, чем 3-ступенчатые решения.

Следует заметить, что двухступенчатые решения дешевле. Но они гораздо чаще ломаются. Затраты на их ремонт могут превышать по своей сумме стоимость пылесоса, оснащенного трехфазным двигателем.

Поэтому при покупке агрегата сравните стоимость устройства и сохранение денег в перспективе, простоту и надежность работы.

Бренды

Бренды, которые производят электродвигатели для пылесосов, можно разделить 2 категории. Первая – известные фирмы, которые также занимаются изготовлением самих пылесосов. То есть компании осуществляет полный цикл производства бытовой техники. Сюда следует отнести такие именитые бренды, как Beko, Bosch, Electrolux, Gorenje, LG, Moulinex, Philips, Rowenta, Samsung, Thomas, Zanussi, Zelmer. Все эти компании хорошо известны потребителю и в большинстве своем производят качественную продукцию, которая ломается не слишком часто, хорошо и эффективно работает и удобна в использовании.

Вторая категория производителей – это компании, которые не выпускают непосредственно пылесосы, но делают к ним различные комплектующие. Например, те же двигатели. Из таких производителей можно назвать AEG, Ametek, Domel, LPA, Ningbo, Sip Chinderson Motor, Poletron, SKL, Whicepart. Эти производители изготавливают продукцию под конкретные модели. Это значит, что подходящие аналоги двигателя для конкретного пылесоса будут зависеть от его марки.

Как выбрать?

Подобрать подходящий двигатель для пылесоса крайне важно, ведь неправильный подбор рано или поздно приведет к поломке устройства. Ряд производителей собственные двигатели не делают, а просто осуществляют сборку. Поэтому важно знать не название и модель, а именно физические параметры устройства. Кроме них, будут еще важны его тип и предназначение для того или иного вида уборки: сухой, влажной или поддерживает оба типа. Дело в том, что если в мотор, который предназначается для сухой уборки, попадет влага, то он попросту поломается.

А также важна будет мощность всасывания. Обычно производитель делает акцент на общую мощность. Она будет зависеть от целого ряда факторов:

- физических характеристик устройства;

- входного давления;

- производительности потоков воздуха, которая зависит от размера крыльчатки, количества вентиляторных ступеней, длины шланга, типа якоря;

- коэффициента полезной работы.

Кроме того, при подборе мотора пылесоса следует обратить внимание на категорию и метод корпусного крепления. Это важно потому, что одни модели могут иметь специальные пазы и защелки, другие – кольца и прокладки уплотнения, а некоторые универсальные решения крепятся к корпусу при помощи болтов, по причине чего следует брать в расчет угол отверстий крепежа относительно коллекторно-щеточного узла устройства.

Самым надежным способом будет подбор мотора либо по образцу, либо по коду запчасти производителя.

Тонкости эксплуатации

На пылесосы с каждым годом ложится все больше нагрузки в вопросе уборки помещений. И даже продукция известных брендов не всегда справляется с поставленной задачей. Попробуем разобраться в некоторых тонкостях эксплуатации, чтобы понять, почему прибор выходит из строя. Следует сказать, что ротор электрического двигателя пылесоса вращается со скоростью около 35 тыс. оборотов в минуту. Это одна из наиболее важных частей двигателя, что приводит его в движение. Столь серьезный объем работы создает довольно большую нагрузку на группу подшипников и наименьшую нагрузку на статорную обмотку.

В электромоторах пылесосов существуют надежные подшипники. По техрегламентам, наработка данной части должна быть не более 1 тыс. рабочих часов. Кроме того, важным аспектом для современных электродвигателей является охлаждение щеточно-коллекторной части, а также всего устройства в целом. Если дополнительную систему охлаждения не организовать, то перегрев устройства случается уже через 20 минут после начала его применения. А благодаря дополнительным механизмам охлаждения порог перегрева возрастет в 5 раз.

А также следует понимать, что в обычных электромоторах, которые устанавливаются на пылесосы сегодня, охлаждение осуществляется благодаря воздушным потокам, проходящим через мотор. Поэтому чистота фильтров – важный залог успешной работы. Чем они более засорены, тем сложнее воздушным массам проходить через отверстия, и тем больше повышается нагрузка на мотор. Кстати, одним из предохранителей от перегрева является возможность управлять скоростью оборотов двигателя и, как следствие, мощностью всасывания устройства.

Чтобы проверить, есть ли перегрев, достаточно просто включить прибор в розетку и осуществлять уборку на различных режимах. Часто именно так и осуществляется проверка возможностей двигателя и засоренности фильтров, чтобы не разбирать устройство.

Если устройство отключается, следует проверить фильтры и очистить их. Чем бережнее владелец техники относится к технике, тем дольше она прослужит.

Как разобрать?

Если вы слышите посторонние шумы, или устройство работает некорректно, мотор для проверки надо разобрать. Для разборки потребуется иметь под рукой:

- небольшие тиски;

- ножовку;

- напильник;

- набор отверток;

- гаечные ключи;

- деревянные брусочки;

- плоскогубцы.

Разбор проводится пошагово.

- Сначала при помощи отвертки откручиваем болты, а также зажимы пружинного типа на контактных щетках и щеткодержателях.

- Снимаем кожух, защищающий крыльчатку, постукивая молотком по корпусу и подшипникам. Лучше осуществлять это через бруски.

- Теперь требуется снять крыльчатку. Сначала нужно открутить гайку крыльчатки. Для этого нужно застопорить ротор, чтобы оставить без повреждений обмотку и якорь электромотора, располагающегося в задней части. Это можно сделать, плотно прижав его через дырки по бокам корпуса двигателя, где вставлены щетки. Осуществить это можно при помощи небольших брусков из дерева. Их вставляют в дырки и плотно прижимают к якорю.

Если гайка по каким-то причинам не откручивается, то ее следует разогреть для расплавления герметика, держащего ее на резьбе. Можно использовать небольшую горелку, чтобы не была повреждена пластмасса, из которой выполнена крыльчатка.

Теперь все детали мотора без труда снимаются при помощи самых простых отверток. Двигатель разобран, и мы имеем возможность понять, в чем состоит поломка.

О том, как разобрать двигатель пылесоса, смотрите в следующем видео.

Как разобрать электродвигатель своими руками

Для проведения проверки, ремонта и технического обслуживания электродвигателей необходимо производить их разборку, которую несложно будет сделать своими руками большинству людей без специальной подготовки. В этой статье Я расскажу как разобрать и собрать разные виды электродвигателей, наиболее часто встречающихся в домашнем хозяйстве и автомобилях.

Правила разборки электродвигателей

- Приступать к работе по разборке электродвигателя следует только после его отключения от электросети: должны быть сняты провода или вынута вилка из розетки.

- В схеме управления электродвигателя могут быть конденсаторы, поэтому не забудьте их выводы разрядить.

- Разборку необходимо производить без перекосов и ударов строго в определенной последовательности.

- Разбирать двигатель следует только после отсоединения от механизма. который он вращает.

- Будьте аккуратны при работе и не погните вал, не повредите обмотки, щетки, коллектор и т. д.

- Перед началом разборки электродвигателей, рекомендую пометить рисками места расположения крышек относительно корпуса, и обязательно, если нет шпонки- положение вентилятора на валу. Если установить в не том положении, в котором был вентилятор, то произойдет разбалансировка вала.

Как разобрать асинхронный электродвигатель

- Откручиваем винты и снимаем защитный кожух вентилятора (на рисунке под номером 1).

- Делаем пометки на асинхронном электродвигателе, как было рассказано выше.

- Снимаем вентилятор, который держится на одном или двух болтах (2).

- Откручиваем три, четыре или больше болтов, которые держат переднюю и заднюю крышку (3 и 5).

- Самым тяжелым является этап по снятию задней крышки у асинхронного мотора, в которой в подшипнике вращается вал. У небольших электродвигателей это просто сделать, подковырнув отверткой между корпусом и крышкой со всех сторон. В электродвигателях средних размеров крышка снимается ударами молотка по ней через металлический стержень, только бить надо по очереди со всех сторон, что бы крышка шла без перекосов. Для облегчения процесса можно нагреть крышку, но только не вал. Только никогда ни бейте по ушам для крепления болтами, иначе сломите их. Крышки более мощных двигателей промышленного применения спрессовываются при помощи винтового съёмника или пресса.

Если есть специальные отверстия под отжимные болты, тогда для снятия крышки необходимо равномерно вворачивать их в отжимные отверстия, не допуская перекоса подшипниковых щитов.

После того, как будет снята задняя крышка, останется достать аккуратно ротор с передней крышкой из статора.

Синхронные электродвигатели переменного или постоянного тока разбираются гораздо легче, при этом не надо ничего выбивать. Главное разобрать корпус в котором он установлен.

Как разобрать электродвигатель дрели, перфоратора и другого электроинструмента

В домашнем хозяйстве чаще всего ломаются двигатели в электроинструменте. Для того чтобы сделать своими руками понадобится скорее всего заменить графитовые щетки или почистить коллектор мотора. Что бы провести устранение этой или другой неисправности, необходимо разобрать неработающую или плохо работающую болгарку, перфоратор и т. п.

Порядок разборки:

- Выключаем из розетки.

- Выворачиваем все саморезы и снимаем одну половину пластмассового корпуса. В другой будет находится электродвигатель.

- Для того что, бы поменять щетки, необходимо открутить болт щеткодержателя или вынуть прижимную пружину.

- Если необходимо вынуть коллектор снимаем сперва щетки, а затем откручиваем болты фиксирующие подшипник.

- Подымаем весь электродвигатель и аккуратно выводим якорь из обмотки статора.

Разборка электродвигателей из автомобиля

В автомобиле много различных коллекторных электродвигателей. Разбираются они по-разному. В самых простых вместо обмотки статора используются обычные магниты. Поэтому напряжение подается только на коллектор. Для разборки необходимо будет разобрать просто корпус, который может быть склеен из 2 половинок, заклепан или соединяться при помощи болтиков или винтиков.

Разборка более мощных электродвигателей автомобиля, как например стартера- всегда подробно излагается в руководству по эксплуатации к вашей модели автомобиля.

Сборка электродвигателей

Собирать всегда следует в обратном порядке. Что бы не напутать с коллекторными электродвигателями рекомендую всегда после каждого этапа разборки делать фотографии.

С асинхронными все проще:

- Вставляем ротор с передним щитом.

- Прикручиваем переднюю крышку болтами к корпусу.

- Делаем упор вала для больших размеров электродвигателей через доску к стене и забиваем аккуратно заднюю крышку. Для забивания не используйте только металл, потому что может треснуть крышка из силумина или другого хрупкого металла. Я забиваю крышку обратной изоляционной стороной отвертки в небольших моторах или ручкой молотка, в тех которые по больше. Старайтесь забивать несильными ударами по меткам и следите при этом, что бы не было перекоса.