Техническое обслуживание КамАЗ 5490. Технологические карты (2013).

Техническое обслуживание КамАЗ 5490. Технологические карты (2013). | Автотема Перейти к содержимомуТехническое обслуживание КамАЗ 5490. Технологические карты (2013).

Скачать.

Поделиться ссылкой:

Похожие статьи

- КамАЗ 5490. Руководство по эксплуатации (2013).

- КамАЗ 5490. Руководство по эксплуатации (2014).

- КамАЗ-4310 и модификации. Руководство по ремонту. Часть 2.

- КамАЗ-4310 и модификации. Руководство по ремонту. Часть 1.

- Электромагнитные реле серии 73.3747 (Винтовые зажимы). Нумерация и назначение контактов. Характеристики.

- КамАЗ-5320, 5410, 55102, 55111, 53212, 53211, 53213, 54112, 43114, 43118, 65111, 53228, 44108, 43115, 65115, 6540, 53229, 4326, 53215, 54115. Руководство по ремонту и техническому обслуживанию.

- EBS3 Wabco. Описание тормозной системы с электронным управлением.

- Предохранители и реле КамАЗ- 65802.

- CBCU3-E24L – центральный блок управления электрооборудованием. КамАЗ-5490.

- Руководство по монтажу надстроек на автомобили (шасси) КамАЗ экологического класса 4 (2016 год).

- КамАЗ 5490. Схемы. Электрооборудование. Диагностика.

- Центральный блок комбинации приборов (ЦБКП) 56.3801-03 КамАЗ. Распиновка.

- Центральный блок комбинации приборов 56.3801-03 КамАЗ. Руководство по эксплуатации.

- Центральный блок комбинации приборов 56.3801-01. Инструкция по замене на 56.3801-03. КамАЗ.

№ выполняемых работ | Наименование и содержание работ | Место выполнения обслуживания | Количество мест обслуживания | Приборы, инструменты, приспособления, модель, тип | Технические требования и указания |

Общий осмотр | |||||

1 | Осмотреть автомобиль и проверить при этом состояние кабины, платформы, стекол, зеркал заднего вида, оперения, окраски, номерных знаков и зеркал заднего вида | Сверху, спереди, сзади | — | — | Стекла кабины, фар, подфарников, указателей поворотов должны быть целыми. Доски платформы не должны иметь трещин и изломов. Состояние номерных знаков должно отвечать требованиям Правил дорожного движения. Зеркала заднего вида должны быть целыми и правильно отрегулированы |

2 | Проверить исправность замков дверей кабины, запоров бортов платформы, буксирного прибора | Сверху, сзади | — | Набор автомеханика (большой) И-148 (11) | Механизмы дверей, запоров бортов платформы должны быть исправны. Буксирный прибор должен быть надежно закреплен на раме, а его откидывающаяся скоба должна быть зашплинтована |

3 | Проверить действие стеклоочистителей, устройство для обмыва ветрового стекла и устройство для обдува и обогрева ветрового стекла (в зимнее время) | В кабине | 3 | — | Щетки стеклоочистителей должны плотно по всей длине кромки прилегать к поверхности ветрового стекла и перемещаться без заеданий и остановки. При работе щетки не должны касаться уплотнителя. Устройство для обмыва стекла должно быть исправно и омывать равномерно все поверхность стекла |

Двигатель, включая системы охлаждения и смазки | |||||

4 | Проверить осмотром состояние и герметичность систем охлаждения, смазки двигателя, системы отопления кабины и пускового подогревателя | Сверху и снизу | 4 | — | Подтекание масла в местах крепления масленого фильтра и картера не допускается. Подтекание охлаждающей жидкости в патрубках и радиаторе не допускается |

5 | При необходимости устранить нарушение герметичности в трубопроводах системы охлаждения, смазки двигателя, системы отопления кабины и пускового подогрева | То же | 4 | Набор автомеханика (большой) И-148 (11), пассатижи (12) | Подтекание масла, охлаждающей жидкости и топлива устраняется подтяжкой гаек, хомутов или заменой отдельных элементов деталей |

6 | Проверить на слух работу клапанного механизма | Сверху | 1 | — | Пустить двигатель прослушать его работу, Стуков в клапанном механизме при правильной его регулировке быть не должно |

7 | При необходимости отрегулировать зазоры между клапанами и коромыслами | То же | 16 | Приспособление для регулировки клапанов И801.14.000 (10), набор щупов №2 (15) | Тепловые зазоры в механизме газораспределения регулируются на холодном двигателе не ранее чем через 30 мин после останова. При каждом положении регулируйте одновременно зазоры клапанов двух цилиндров в порядке работы: 1-5-4-2-6-3-7-8, поворачивая коленчатый вал на 900 Регулируются тепловые зазоры в следующем порядке: установить поршень первого цилиндра в в. м. т. такта сжатия, проверните коленчатый вал по ходу вращения (против часовой стрелки, если смотреть со стороны маховика) на угол 600 (поворот маховика на угловое расстояние между двумя соседними отверстиями соответствует между двумя соседними отверстиями соответствует повороту коленчатого вала на 300), При этом клапаны 1-го и 5-го цилиндров закрыты (штанги клапанов легко проворачиваются от руки), проверить момент затяжки гаек крепления стоек коромысел регулируемых цилиндров и при необходимости затяните их, для регулировки зазора ослабить гайку регулировочного винта, вставить в зазор щуп и, вращая винт отверткой установите требуемый зазор. Придерживая винт отверткой, затяните гайку и проверьте величину зазора. Зазор должен составлять для впускных 0,25 — 0,3мм для выпускных клапанов 0,35-0,4мм. |

8 | Проверить крепление масляного картера, выпускных трубопроводов, фланцев приемных труб глушителя к блоку цилиндров и при необходимости закрепить | Сверху и снизу | 3 | Набор автомеханика (большой) И-148 (11), зубило (14), молоток (13). | Гайки крепления масляного картера подтянуть с моментом затяжки 1,5-1,7 кгс∙м, выпускных трубопроводов 4,5-5,4 кгс∙м, фланцев приемных труб глушителя 4,5-5,4 кгс∙м |

9 | Проверить крепление и при необходимости закрепить двигатель на раме | Сверху | 1 | Набор автомеханика (большой) И-148 (11) | Гайки болтов крепления двигателя на раме должны быть затянуты и зашплинтованы. Подтяжку осуществлять с моментом затяжки 5,5 — 6 кгс∙м |

| 10 | Проверить состояние и натяжение приводных ремней генератора и водяной помпы | Сверху | 1 | Набор автомеханика (большой) И-148 (11) | Натяжку ремня обеспечить перемещением генератора, правильно натянутый ремень при нажатии на середину ремня с усилием 4 кгс прогиб должен быть 15-22 мм. |

Сцепление | |||||

11 | Проверить свободный ход педали сцепления | В кабине | 1 | Линейка (16) | Свободный ход педали должен составлять 6-12 мм |

12 | При необходимости отрегулировать свободный ход педали сцепления | То же | 1 | Набор автомеханика (большой) И-148 (11) | Свободный ход педали устанавливается регулировкой зазора между поршнем и толкателем поршня главного цилиндра. Регулирование зазора между поршнем и толкателем поршня главного цилиндра проведите эксцентриковым пальцем, который соединяет верхнюю проушину толкателя с рычагом педали. Проверните эксцентриковый палец так, чтобы перемещение педели от верхнего упора до момента касания толкателя поршня составляет 6-12 мм, затем затяните и зашплинтуйте корончатую гайку. |

13 | Проверить герметичность системы гидропривода выключения сцепления | В кабине и снизу | 1 | — | Подтекание жидкости в главном, рабочем цилиндре и трубопроводе не допускается |

14 | При необходимости устранить нарушение герметичности трубопроводов привода выключения сцепления | То же | 1 | Набор автомеханика (большой) И-148 (11) | Подтекание жидкости устраняется подтяжкой гаек и заменой отдельных элементов |

15 | Проверить уровень жидкости в компенсационном бачке главного цилиндра привода выключения сцепления | Спереди | 1 | — | Уровень жидкости в бачке от верхнего края должен составлять 15-20мм |

16 | При необходимости долить жидкость в компенсационный бачок главного цилиндра привода выключения сцепления | То же | 1 | — | Уровень жидкости в бачке от верхнего края должен составлять 15-20мм |

Коробка передач | |||||

17 | Проверить крепление коробки передач и ее внешних деталей | Сверху и снизу | — | Набор автомеханика (большой) И-148 (11) | Подтяжку болтов крепления коробки передач осуществлять с моментом затяжки 5,5-6 кгс∙м |

18 | Проверить в действии механизм переключения передач на неподвижном автомобиле | В кабине | 1 | — | Включение передач должно производится без заеданий |

Карданная передача | |||||

19 | Проверить крепление и при необходимости закрепить фланцы карданных валов, проверить люфт в шарнирных и шлицевых соединениях карданной передачи | Снизу | 16 | Набор автомеханика (большой) И-148 (11) | Люфт в шарнирных и шлицевых соединениях не допускается, подтяжку фланцев производить с моментом затяжки 12,5-14 кгс∙м |

Задний (средний) мост | |||||

20 | Проверить герметичность соединений заднего (среднего) моста, при необходимости устранить течь | Снизу | 2 | Набор автомеханика (большой) И-148 (11) | Подтекание масла не допускается. Подтекание устранить подтяжкой гаек или заменой отдельных элементов агрегата, подтяжку производить с моментом затяжки 1,5-1,7 кгс∙м |

21 | Поверить и крепление и при необходимости закрепить гайки крепления картера редуктора, фланцев полуосей | Снизу и сверху | — | Набор автомеханика (большой) И-148 (11) | Подтяжку гаек крепления редуктора производить с моментом затяжки 16-18 кгс∙м |

Рулевое управление и передняя ось | |||||

22 | Проверить герметичность системы усилителя рулевого управления | Сверху | — | — | Подтекание масла в маслопроводе и в насосе не допускается |

23 | При необходимости устранить нарушение герметичности системы усилителя рулевого управления | То же | — | Набор автомеханика (большой) И-148 (11) | Подтекание масла устраняется подтяжкой гаек и заменой отдельных элементов |

24 | Проверить крепление и шплинтовку гаек рычагов поворотных цапф. При необходимости устранить неисправности | Снизу | 3 | Набор автомеханика (большой) И-148 (11), пассатижи (12) | Гайки крепления рычагов поворотных цапф должны быть затянуты и зашплинтованы. Подтяжку рычагов производить с моментом затяжки 36-40 кгс∙м Рычаги не должны иметь люфта в гнезде и на шпонке |

25 | Проверить крепление и шплинтовку гаек шаровых пальцев продольной и поперечной рулевых тяг. При необходимости устранить неисправности | То же | 3 | Набор автомеханика (большой) И-148 (11), пассатижи (12) | Гайки крепления шаровых пальцев должны быть затянуты и зашплинтованы. Люфт пальцев в конических гнездах не допускается. подтяжку шаровых пальцев производить с моментом затяжки 9-10 кгс∙м |

26 | Проверить люфт рулевого колеса | В кабине | 1 | Прибор модели НИИАТ К-402 (8) | Проверка проводится на снаряженном автомобиле (без груза) при работающем двигателе с частотой вращения 600 — 1200 min-1, при нормальном давлении в шинах, передние колеса установить прямо, Свободный ход колеса на новом автомобиле не должен превышать 150. Предельно допустимый свободный ход 200 |

27 | Проверить люфт в шарнирах рулевых тяг | Снизу и в кабине | 3 | — | Люфт в шарнирах рулевых тяг необходимо проверять по относительному перемещению шаровых пальцев и наконечников или головок тяг при резком поворачивании рулевого колеса в обе стороны. В шарнирах рулевых тяг люфт не допускается |

Тормозная система | |||||

28 | Внешним осмотром и по показаниям штатных приборов проверить исправность тормозной системы | Снизу и в кабине | — | — | Давление создаваемое компрессором должно составлять 6,2-7,5 кгс/см2. При нажатии на педаль тормоза давление должно резко упасть не более чем на 0,5 кгс/см2 |

29 | Проверить состояние и герметичность трубопроводов и приборов тормозной системы и при необходимости устранить неисправность | Сверху и снизу | — | Набор автомеханика (большой) И-148 (11) | Разгерметизация тормозной системы не допустима. Разгерметизация устраняется подтяжкой гаек или заменой отдельных элементов системы |

30 | Проверить и при необходимости отрегулировать ход штоков тормозных камер | Снизу | 6 | Набор автомеханика (большой) И-148 (11), пассатижи (12), линейка (16) | Ход штоков должен составлять не более 40мм. Проверку проводить в следующем порядке: установить параллельно штоку линейку уперев торцом в корпус тормозной камеры, отметить место нахождение крайней точки. Нажать педаль тормоза до упора (давление в пневмоприводе не менее 6,2 кгс/см2, барабаны холодные, стояночная тормозная система выключена), отметить нахождение этой же точки. Разность полученных значений — величина хода штока. Регулируется ход штока поворотом оси червяка регулировочного рычага, предварительно отвернув фиксатор на два-три оборота. Вращая ось, установить наименьший ход |

31 | Сменить спирт в предохранителе от замерзания | Сверху | 1 | Набор автомеханика (большой) И-148 (11) | Слить отстой из корпуса фильтра. Для заливки спирта и контроля его уровня рукоятку тяги отпустить в нижнее положение и зафиксировать ее, повернув на 900, вывернуть пробку с указателем уровня залить спирт и закрыть заливное отверстие, включить предохранитель |

Ходовая часть | |||||

32 | Проверить осмотром состояние рамы, узлов и деталей подвески | Снизу | — | — | Ослабление заклепочных соединений, трещин и лонжеронов и поперечин не должно быть |

33 | Проверить крепление стремянок рессор | Сверху | — | Набор автомеханика (большой) И-148 (11), гайковерт для гаек стремянок рессор модель И-314 (7) | подтяжку стремянок производить с моментом затяжки передних — 25-30 кгс∙м, задник 95-105 кгс∙м |

34 | Проверить крепление колес | То же | 30 | Гайковерт для гаек колес модели И-303М (6) или баллонный ключ 535М (9) | Гайки затягивать с моментом 25 — 30 кгс∙м равномерно, через одну, в два-три приема, начиная с верхней. |

35 | Проверить состояние шин и давление воздуха в них, удалить посторонние предметы, застрявшие в протекторе и между спаренными колесами | То же | 10 | Воздухораздаточная колонка модели ЦКБ С-401 (1) или наконечник с манометром модели 458 (2), пассатижи (12) | Шина не должна иметь трещин, разрывов, вздутий. Вентиль шины должен иметь колпачок. Давление воздуха 5,3-7,3кгс/см2. Остаточная глубина рисунка протектора по центру беговой дорожки должно быть не менее 1,0 мм |

Кабина и платформа | |||||

36 | Проверить состояние и действие запорного механизма, упора-ограничителя и страхового устройства | Сверху | — | — | Запорный механизм и страховое устройства должны быть в исправном состоянии |

37 | Проверить крепление платформы к раме автомобиля и при необходимости закрепить | То же | — | Набор автомеханика (большой) И-148 (11) | подтяжку гаек крепления платформы производить с моментом затяжки 18-21 кгс∙м |

38 | Проверить крепление подножек, брызговиков, при необходимости закрепить | То же | — | Набор автомеханика (большой) И-148 (11) | Подтяжку подножек производить с моментом затяжки 1,5-2,5 кгс∙м, брызговиков 1-2 кгс∙м |

39 | Осмотреть поверхность кабины и платформы, при необходимости зачистить места коррозии и нанести защитное покрытие | Сверху, спереди, сзади | — | Металлическая щетка | Ржавчина, отслоение краски, трещины не допускается |

Система питания | |||||

40 | Проверить осмотром состояние и герметичность системы питания: топливного насоса низкого давления, фильтра тонкой очистки топлива, топливного бака, фильтра отстойника топлива, соединений топливопроводов, топливного насоса высокого давления и фильтра тонкой очистки | Сверху | — | — | Подтекание топлива в приборах и топливопроводах системы не допускается. Топливопроводы не должны иметь погнутостей и трещин |

41 | При необходимости устранить нарушение герметичности в приборах и соединениях топливопроводов системы питания | То же | — | Набор автомеханика (большой) И-148 (11), пассатижи (12) | Подтекание топлива из приборов и соединений топливопроводов системы питания устраняется подтяжкой отдельных элементов соединений. подтяжку производить с моментом затяжки 4,5-5,4 кгс∙м |

Электрооборудование | |||||

42 | Проверить действие звукового сигнала, фар, подфарников, заднего фонаря, стоп-сигнала, ламп щитка приборов и указателей поворота | В кабине и сверху, спереди, сзади | — | — | Все лампы должны давать свет без миганий, а звуковой сигнал — резкий без дребезжания и хрипов |

43 | При необходимости заменить неисправные лампы фар, подфарников и заднего фонаря | Спереди и сзади | — | Набор автомеханика (большой) И-148 (11) шлифовальная шкурка (19) | При замене ламп необходимо зачистить контакты патронов. |

44 | Проверить состояние и крепление электропроводов | В кабине спереди, сверху, сзади | — | Набор автомеханика (большой) И-148 (11), пассатижи (12) | Электропровода должны быть в исправном состоянии и надежно закреплены |

45 | При необходимости заизолировать поврежденные места электропроводов (длинной до 200мм) | То же | — | Пассатижи (12), монтажный нож, изоляционная лента | Поврежденные места электропроводов должны быть тщательно заизолированы |

46 | Проверить и при необходимости закрепить генератор | Сверху | 1 | Набор автомеханика (большой) И-148 (12) | — |

47 | Очистить поверхность аккумуляторной батареи от пыли, грязи и электролита | Сверху | 1 | Резиновые перчатки (17), ветошь (20), ванна с раствором нашатырного спирта или кальцинированной соды, кисть (18) | Поверхность батареи должна быть сухой и чистой, Электролит необходимо вытереть ветошью, смоченной в растворе нашатырного спирта или кальцинированной соды. |

48 | Прочистить вентиляционные отверстия в пробках аккумуляторной батареи | То же | 6 | Ключ для вывертывания пробок аккумуляторных батарей (17), деревянная палочка 1,5мм, ветошь (20), резиновые перчатки (17) | — |

49 | Проверить уровень электролита электролита в аккумуляторной батарее и при необходимости долить дистиллированную воду | То же | 6 | Трубка уровнемерная (17), резиновые перчатки (17), резиновая груша (17) | Уровень электролита в элементах должен быть выше верхнего края предохранительной сетки на 10-15мм |

50 | Проверить крепление и состояние наконечников проводов с клеммами аккумуляторной батареи | То же | 2 | Набор автомеханика (большой) И-148 (11) | Клеммы наконечников должны создавать хороший электрический контакт |

51 | При необходимости очистить и смазать клеммы аккумуляторной батареи и наконечники проводов | То же | 2 | Ветошь (20), шлифовальная шкурка (19) | Окислившиеся клеммы аккумуляторных батарей и наконечники проводов очистить и неконтактные поверхности их сказать смазкой Литол 24 ГОСТ 21150-87 |

Смазочные и очистительные работы | |||||

52 | Проверить уровень масла в картере двигателя | Сверху | 1 | Масломерный щуп и ветошь (20) | Уровень масла проверить при неработающем двигателе в следующем порядке: вынуть и обтереть масломерный щуп, вставить его в гнездо до упора и вынуть. Уровень масла должен доходить до верхней метки |

53 | При необходимости долить до нормы масло в картере | То же | 1 | Маслораздаточная колонка модели 367МЗ (4), ветошь (20) | При менять масло М-10Г2к, ГОСТ 8581-78, зимой — М-8Г2к, ГОСТ 8581-78, всесезонно — ДВ-АСп-10В |

54 | Проверить уровень масла в бачке насоса гидроусилителя рулевого управления | То же | 1 | — | Уровень масла должен находится между метками на указателе. |

55 | При необходимости долить до нормы масло в бачке гидроусилителя рулевого управления | То же | 1 | Ветошь (20) | Доливать масло до нормы при работающем двигателе на минимальной частоте вращения коленчатого вала. Масло для гидросистемы автомобиля марки «Р». |

56 | Проверить уровень масла в картере коробки передач (КП) | Снизу | 1 | Набор автомеханика (большой) И-148 (11), ветошь (20) | Выкрутить и обтереть масломерный щуп, вставить в гнездо до упора и вынуть. Уровень масла должен доходить до верхней отметки |

57 | При необходимости долить до нормы в картере коробки передач | То же | 1 | Набор автомеханика (большой) И-148 (20), установка для заправки агрегатов автомобилей трансмиссионным маслом модели 3161 (3) | ТСп-15к, ГОСТ 23652 — 79 (при температуре не ниже минус 300С), ТМ5-12РК, ТУ38.101.844 — 80 (при температуре до минус 500С). |

58 | Проверить уровень масла в картере заднего (среднего) моста | То же | 2 | Набор автомеханика (большой) И-148 (11) | Масло в картере заднего моста должно быть на уровне контрольного отверстия |

59 | При необходимости долить до нормы масло в картер заднего (среднего) моста | То же | 2 | Набор автомеханика (большой) И-148 (11), установка для заправки агрегатов автомобилей трансмиссионным маслом 3161 (3) | ТСп-15к, ГОСТ 23652 — 79 (при температуре не ниже минус 300С), ТН5-12РК, ТУ38.101.844 — 80 (при температуре до минус 500С). |

60 | Прочистить сапуны коробки передач и заднего (среднего) моста | Снизу и сверху | 3 | Ветошь (20), проволока диаметром 1,5 мм | — |

61 | Смазать шкворни поворотных кулаков переднего моста | Снизу | 4 | Солидолона-гнетатель модели 390 (5) | Смазка Литол — 24, ГОСТ 21150 — 87. Заменители: солидол Ж, ГОСТ 1033 — 79 или солидол С, ГОСТ 4366 — 76, Смазать через пресс-масленки до выдавливания свежей смазки |

62 | Смазать пальцы передних рессор | Спереди | 2 | То же | То же |

63 | Шарниры рулевых тяг | Снизу | 4 | То же | То же |

64 | Смазать регулировочные рычаги тормозных механизмов | То же | 6 | То же | То же |

65 | Втулки валов разжимных кулаков | То же | 6 | То же | Смазка Литол — 24, ГОСТ 21150 — 87. Заменители: солидол Ж, ГОСТ 1033 — 79 или солидол С, ГОСТ 4366 — 76, Смазать через пресс-масленки, сделав шприцем не более пяти ходов |

Организационные работы. Оформление документов и контроль качества ТО автомобиля | |||||

66 | Установить автомобиль на пост технического обслуживания. | Пост | — | — | Автомобиль на рабочий пост необходимо устанавливать только после ремонта большой трудоемкости, уборочно-моечных работ, в чистом и сухом состоянии. |

67 | Занести в листок учета технического обслуживания и текущего ремонта автомобиля данные о выполнении ТО1. | конторский стол | — | — | — |

68 | Оказать помощь и проконтролировать качество работы исполнителей. | — | — | Операцию выполняет мастер или старший слесарь. | |

№ вы- полня- емых работ | Наименование и содержание работ | Место выполнения работы | Кол-во мест или точек обслуживания | Трудоём- кость (чел.мин.) разряд | Приборы, инструмент, приспособление, модель, тип | Техническое требование и указания | ||

Перечень регламентированных работ для выполнения ТО-1 | ||||||||

1. | Вымыть автомобиль и произвести уборку кабины и платформы | Сверху и снизу | 1 | 12,0 1 | Установка для мойки автомобилей, щёточно-струйная мод. М-127 или установка для мойки автомобилей, струйная мод. М-129, лопатка, метла, ветошь | См. примечание | ||

Примечание: Особо тщательно вымыть: фары, подфарники, задние фонари, стёкла кабины, номерные знаки. На нижних частях крыльев, подножках, рессорах, мостах, брызговиках, крышке гнезда АКБ не должно быть грязи, снега и льда. Сор и снег должны быть удалены с пола платформы и кабины. Протереть сидения, контрольные приборы и стёкла в кабине. Вымыть тормозные камеры с регулировочными рычагами, прижимы с гайками крепления колес, вентили шин, шкворные узлы, рулевые тяги, крышку гнезда аккумуляторной батареи, предохранитель против замерзания | ||||||||

2. | Внешним осмотром и по показаниям штатных приборов автомобиля проверить исправность тормозной системы | В кабине и снизу | — | 7,5 4 | Отвёртка 8 мм, ключи гаечные открытые 13, 17, 19 22 и 24, плоскогубцы | См. примечание | ||

Примечание: Внешним осмотром проверить:

На слух определить герметичность тормозной системы. Проверку проводить при номинальном давлении в пневмоситеме (0,62-0,75 МПа), выключенных потребителях сжатого воздуха и неработающем компрессоре. | ||||||||

Герметичность системы проверить в трёх положениях: — при постановке на стояночный тормоз. По штатным приборам автомобиля проверить:

— по контрольным лампочкам заполнение всех контуров воздухом и работу стояночной тормозной системы Возможный сопутствующий ремонт:

замена датчиков аварийного падения давления воздуха в контурах и датчика стояночного тормоза | ||||||||

3. | Закрепить гайки колёс | Справа и слева | 30 | 8,3 2 | Гайковёрт для гаек колёс мод. И-318, головка сменная 27 мм, ключ динамометрический | Момент затяжки гаек крепления колёс: — передних 210-260 Н м (21-26 кГм) — задних 250-300 Н м (25-30 кГм) Затяжку производить равномерно через одну гайку в два-три приёма. | ||

Возможный сопутствующий ремонт: | ||||||||

4. | Отрегулировать величину хода штоков тормозных камер (Рис. 2.2.1) | В кабине и снизу | 6 | 12,6 4 | Ключ гаечный открытый 12 мм, линейка | См. примечание | ||

1 – задняя тормозная камера; 2 – ось червяка; 3 – регулировочный рычаг; 4 – шток тормозной камеры. Примечание: Работу выполнять двум исполнителям. Регулировку проводить при номинальном давлении воздуха в пневмоситеме (0,62-0,75 МПа). Стояночный тормоз должен быть выключен. Регулировку выполнять вращением осей червяков регулировочных рычагов. В случае, если ход штока тормозной камеры превышает 40 мм, необходимо, вращая ось червяка регулировочного рычага, развести колодки до соприкосновения их с тормозным барабаном (вращать ось червяка регулировочного рычага до упора), а после этого свести колодки, повернув ось червяка на пол-оборота в обратном направлении (на 2-3 щелчка), обеспечив тем самым, наименьший ход штоков тормозных камер равный 20 мм. Для получения одинаковой эффективности торможения колес левой в правой сторон автомобиля необходимо, чтобы ход штоков тормозных камер оси был по возможности одинаков. | ||||||||

Возможный сопутствующий ремонт: — замена шплинтов пальцев штоков тормозных камер; — замена шплинтов валов разжимных кулаков; — установка новых шайб валов разжимных кулаков ( в случае утери). | ||||||||

5. | Слить отстой из фильтров грубой и тонкой очистки топлива | Верху, слева и справа | 3 | 8,5 1 | Ключ гаечный открытый 14 мм, ёмкость для слива отстоя | См. примечание | ||

Примечание: От стой слить через сливные пробка (3 шт.) на колпаках фильтров. Одна пробка расположена на колпаке фильтра грубой очистки и по одной пробке имеется на каждой из двух колпаков фильтра тонкой очистка топлива. Слив производить до тех пор пока не пойдет чистое дизельное топливо без признаков воды. При образовании воздушных пробок, препятствующих сливу отстоя рекомендуется прокачивать топливо насосом ручкой подкачки при открытых пробках фильтров. В случае, когда при подкачке ручным насосом отстой не сливается, необходимо снять колпак фильтра грубой очистки топлива и промыть. Прочищать сливное отверстие фильтра грубой очистки топлива проволокой не рекомендуется, так как при этом возможно разрушение сетчатого фильтра грубоё очистка топлива. | ||||||||

6. | Заменить спирт в предохранителе против замерзания | Сверхуи справа | 2 | 4,0 1 | Ключ гаечный открытый 17, 24 мм, воронка, ёмкость для свежего спирта, ёмкость для отработанного спирта | См. примечание | ||

; • I Примечание: Для предохранителя емкостью 0,2 л заменять спирт один раз в неделю. Замену спирта производить при температуре окружающей среди ниже +5°С. Слить отработанный спирт из предохранителя. Для заливки спирта и контроля уровня рукоятку штока предохранителя опустить в нижнее положение. Затем вывернуть пробку с указателем уровня и залить в предохранитель спирт, после чего закрыть заливное отверстие, поднять шток в верхнее положение и зафиксировать, повернув его на 90°. Уровень жидкости довести до верхней риски на щупе контроля уровня для бочка ёмкостью 0,2 л. и до края заливного отверстия для бачка ёмкостью 1 л. | ||||||||

7. | Довести до нормы давление в шинах | Сверху, справа и слева | 10 | 28,0 2 | Манометр, плоскогубцы, воздухораздаточная колонка мод. С-413 | Давление в шинах передних колёс должно быть 0,73 МПа (7,3 кГс/см2), в шинах колёс задней тележки 0,5 МПа (5,0 кГс/см2) | ||

Возможный сопутствующий ремонт:

| ||||||||

8. | Довести до нормы уровень масла в бачке гидроусилителя руля | Сверху, кабина в поднятом положении | 1 | 0,7 1 | Кружка, воронка с двойной сеткой, ёмкость для масла, ветошь. | См. примечание | ||

Примечание. При проверке уровня масла в системе гидроусилителя передние колеса установить прямо. Уровень масла должен быть между метками указателя уровня. Заливать масло необходимо через воронку с двойной сеткой и заливной фильтр, установленный в горловине крышки бачка насоса гидроусилителя. Доливать масло следует при работе двигателя на холостом ходу. | ||||||||

9. | Довести до нормы уровень электролита в аккумуляторных батареях (Рис. 2.2.2) | Сверху, справа | 2 | 25,0 2 | Уровнемерная трубка, кружка, резиновая груша, резиновые кислостойкие перчатки | См. примечание | ||

| ||||||||

Примечание: Поверхность электролита должна касаться нижнего торца тубуса заливной горловины, что соответствует расстоянию от поверхности электролита до сепаратора равному 15 мм. Уровень электролита доводится до нормы доливкой дистиллированной воды. Доливку электролита производить только в тех случаях, когда точно известно, что понижение уровня произошло за счет утечки, при этом плотность доливаемого электролита должна быть такой же как и у электролита в аккумуляторной батарее. Возможный сопутствующий ремонт:

| ||||||||

10. | Смазать шкворни поворотных кулаков | Снизу | 4 | 10,1 2 | Солидонагнетатель мод. 390М, подъёмник электромеханический мод. П128, Литол-24 | См. примечание | ||

Примечание: Смазывать до выдавливания свежей смазки в сопряжении балка передней оси – поворотный кулак. Смазку через нижние пресс-маслёнки проводить при вывешенных колёсах, поворачивая их влево и вправо (кол-во смазки всего – 0,07 л.) Возможный сопутствующий ремонт: — замена пресс-маслёнок. | ||||||||

11. | Смазать шарниры рулевых тяг | Снизу | 4 | 1,6 2 | Солидонагнетатель мод. 390М, Литол-24 | Смазывать до выдавливания смазки из-под резиновых уплотнений шарниров (кол-во смазки всего – 0,05 л.) | ||

Возможный сопутствующий ремонт:

| ||||||||

12. | Смазать пальцы передних рессор | Снизу | 2 | 1,4 2 | Солидонагнетатель мод. 390М, Литол-24 | Смазывать до выдавливания смазки из зазоров, (кол-во смазки всего – 0,035 л.) | ||

Возможный сопутствующий ремонт: — замена пресс-масленок. | ||||||||

13. | Смазать втулки валов разжимных кулаков | Снизу | 6 | 3,5 2 | Солидонагнетатель мод. 390М или солидонагнетатель мод. 142, Литол-24 | При смазке ручным шприцом сделать не более 5 ходов, при шприцовке солидонагнетателем смазать 2-3 сек во избежании попадания излишней смазки в тормозной механизм (кол-во смазки всего – 0,15 л.: передний кронштейн – 0,1 л, задний кронштейн – 0,3 л.) | ||

Возможный сопутствующий ремонт: — замена пресс-маслёнок. | ||||||||

14. | Смазать регулировочные рычаги тормозных механизмов | Снизу | 6 | 3,5 2 | Солидонагнетатель мод. 390М, Литол-24 | Смазывать до выдавливания смазки из зазоров (кол-во смазки всего – 0,27 л.) | ||

Возможный сопутствующий ремонт: — замена пресс-маслёнок. | ||||||||

15. | Смазать оси передних опор кабины | Спереди при поднятой облицовочной панели | 2 | 1,0 2 | Солидонагнетатель мод. 390М, Литол-24 | Смазывать до выдавливания смазки из зазоров (кол-во смазки всего – 0,035 л.) | ||

Возможный сопутствующий ремонт: — замена пресс-маслёнок. | ||||||||

Перечень регламентированных работ для выполнения Д-1 | ||||||||

16. | Осмотр автомобиля | Сверху | См. табл. 2.2.4 4, мастер-диагност | Внешним осмотром | ||||

Примечание: Проверить внешним осмотром состояние капота, стекол, облицовки фар, зеркал заднего вида, подфарников, задних фонарей, номерных знаков, рамы, грузовой платформы автомобиля и прицепа (полуприцепа) действие приборов, состояние окраски, состояние колес и шин буксирного прибора. Автомобиль должен находиться в полнокомплектном виде. Внешний вид и техническое состояние должны соответствовать требованиям, предусмотренным правилами дорожного движения | ||||||||

17. | Проверить герметичность двигателя, радиатора, сцепления, коробки передач, среднего и заднего мостов автомобиля | Сверху и снизу | См. табл. 2.2.4 4, мастер-диагност | Внешним осмотром | Подсекание масла и жидкостей на агрегатов не допускается | |||

18. | Проверить состояние и давление воздуха в шинах колес автомобиля и прицепа и при необходимости довести давление в нишах до нормы. | Сверху справа и слева | См. табл. 2.2.4 Мастер-диагность | Манометр, плоскогубцы, воздухораздаточная колонка мод. С-413 | Не допускаются глубокие прорезы, вспучивание, наличие посторонних предметов в протекторе шип. Давление в шинах передних колёс должно быть 0,73 МПа (7,3 кГс/см2), в шинах колёс задней тележки 0,5 МПа (5,0 кГс/см2), минимально допускаемое значение остаточной высоты рисунка протектора шин должно составлять 1 мм. | |||

19. | Проверить действие стеклоочистителей и устройства отмыва ветрового стекла | Сверху | См. табл. 2.2.4 4, мастер-диагност | Внешний осмотр | Работ механизмов стеклоочистителей должна быть плавной. Рычаги щеток стеклоочистителей должны двигаться равномерно в обе стороны, без рывков и заеданий | |||

20. | Проверить состояние приборов освещения, световой и звуковой сигнализации. Поочередно включить приборы освещения, световой и звуковой сигнализации. Проверить исправность приборов. | Сверху | См. табл. 2.2.4 4, мастер-диагност | Внешним осмотром | Отсутствие света, мигание ламп, пониженная силы света приборов освещения, дребезжание или отсутствие звука не допускаются. Запаздыванию действия фонарей указателя поворота допускается не более 3 с. Частота следования проблесков должна находиться в пределах 90 ±30 проблесков в минуту. | |||

21. | Проверить и отрегулировать правильность установки фар и их пригодность к дальнейшей эксплуатации | Сверху спереди | См. табл. 2.2.4 4, мастер-диагност | Прибор К-303 | См. примечание | |||

Примечание: Перед проверкой, нужно отрегулировать прибор. Затем настроить прибор при помощи отсечки для автомобиля КамАЗ-5320: Определить силу света фар нажав на рычаг шторки экрана, если стрелка миллиамперметра находится в зелённой зоне, то фара считается пригодной к дальнейшей эксплуатации. | ||||||||

22. | Проверить величину свободного хода педали сцепления, при необходимости отрегулировать. | Сверху, в кабине | См. табл. 2.2.4 4, мастер-диагност | Устройство КИ-8929-ГОСНИТИ | Свободный ход педали сцепления должен быть в пределах 30-42 мм. | |||

23. | Проверить состояние и натяжение приводных ремней водяного насоса, генератора. | Сверху | См. табл. 2.2.4 мастер-диагност | Устройство КИ-8920-ГОСНИТИ, набор инструмента 2446 | Ремни должны быть сухими и не иметь расслоений Натяжение ремней проверяют нажатием на середину ветви. Нормально натянутые ремни прогибаются на: — у водяного насоса на 15-22 мм при усилии 40 Н — у генератора на 15-22 мм при усилии 40 Н | |||

24. | Поверить рабочую тормозную систему. | Сверху, в кабине, снизу | См. табл. 2.2.4 4, мастер-диагност | Стенд АСТ-2, штатный манометр автомобиля, образцовый манометр МОШ 1-100 с устройством присоединения к разъемам тормозных шлангов контуров, устройство КИ-8929-ГОСНИТИ | См. примечание | |||

Примечание: Проверить свободный ход педали тормоза (23-30 мм). Проверить давление воздуха в пневмоситеме тормозного привода (0,62-0,75 МПа). Падение воздуха при одном нажатии на педаль тормоза не должно превышать 0,05 МПа (0,5 кгс/см2). Перед проверкой необходимо просушить тормозные барабаны и тормозные колодки при кратковременном неполном торможении. Сила сопротивления вращения колёс при не нажатой педали тормоза показания индикации не должны превышать 500 Н (50 кгс). Для определении максимальной тормозной силы на колёсах необходимо плавным нажатием довести давление в тормозных камерах до 0,6 МПа (6 кгс) и зафиксировать максимальную тормозную силу каждого колеса: — передние колёса 6800 Н (680 кгс) — средние и задние колёса 3850 Н (385 кгс) Разность тормозных сил для колёс одной оси должна быть не более: При экстренном торможении до отключения двигателей обоих блоков барабанов время срабатывания тормозов не более 0,6 с. При необходимости проверить величину хода штоков тормозных камер (20-30 мм) и отрегулировать тормоза. Регулировку проводить червяком регулировочного рычага. Зазоры между колодками и тормозными барабанами должны быть 0,4 мм (у разжимного кулака) и 0,2 мм (у осей колодок) | ||||||||

25. | Поверить стояночную тормозную систему | Сверху, в кабине, снизу | См. табл. 2.2.4 4, мастер-диагност | Стенд АСТ-2 | См. примечание | |||

Примечание: Суммарная тормозная сила на правом и левом колёсах заднего моста должна быть не менее11320 Н (1132 кгс). При достижении указанных тормозных сил проверку прекратить. До полного заторможения ход штоков тормозных камер не должен превышать 40 мм. При необходимости отрегулировать стояночный тормоз путём регулирования хода штоков тормозных камер. | ||||||||

26. | Проверить суммарный угловой зазор в карданах передачах и биение карданов. | Снизу | См. табл. 2.2.4 4, мастер-диагност | Люфтомер КИ-Ф832-ГОСНИТИ и устройство КИ-8902А-ГОСНИТИ, Стенд КИ-8964-ГОСНИТИ | См. примечание | |||

Примечание: Установить на лонжероне рамы устройство КИ-8902А так, чтобы измерительный стержень индикатора с натягом 2-3 мм соприкасался с трубой кардана. Проверить кардан на один оборот. Биение кардана должно быть не более 6,0 град. | ||||||||

27. | Проверить свободный ход рулевого колеса | Сверху, в кабине | См. табл. 2.2.4 4, мастер-диагност | Прибор К- 526, подъемник П-211 | Свободный ход рулевого колеса должен быть не более 25 град. | |||

| № выполняемых работ | Наименование и содержание работ | Место выполнения обслуживания | Количество мест обслуживания | Приборы, инструменты, приспособления, модель, тип | Технические требования и указания |

| Общий осмотр | |||||

| 1 | Осмотреть автомобиль и проверить при этом состояние кабины, платформы, стекол, зеркал заднего вида, оперения, окраски, номерных знаков и зеркал заднего вида | Сверху, спереди, сзади | — | — | Стекла кабины, фар, подфарников, указателей поворотов должны быть целыми. Доски платформы не должны иметь трещин и изломов. Состояние номерных знаков должно отвечать требованиям Правил дорожного движения. Зеркала заднего вида должны быть целыми и правильно отрегулированы |

| 2 | Проверить исправность замков дверей кабины, запоров бортов платформы, буксирного прибора | Сверху, сзади | — | Набор автомеханика (большой) И-148 (11) | Механизмы дверей, запоров бортов платформы должны быть исправны. Буксирный прибор должен быть надежно закреплен на раме, а его откидывающаяся скоба должна быть зашплинтована |

| 3 | Проверить действие стеклоочистителей, устройство для обмыва ветрового стекла и устройство для обдува и обогрева ветрового стекла (в зимнее время) | В кабине | 3 | — | Щетки стеклоочистителей должны плотно по всей длине кромки прилегать к поверхности ветрового стекла и перемещаться без заеданий и остановки. При работе щетки не должны касаться уплотнителя. Устройство для обмыва стекла должно быть исправно и омывать равномерно все поверхность стекла |

| Двигатель, включая системы охлаждения и смазки | |||||

| 4 | Проверить осмотром состояние и герметичность систем охлаждения, смазки двигателя, системы отопления кабины и пускового подогревателя | Сверху и снизу | 4 | — | Подтекание масла в местах крепления масленого фильтра и картера не допускается. Подтекание охлаждающей жидкости в патрубках и радиаторе не допускается |

| 5 | При необходимости устранить нарушение герметичности в трубопроводах системы охлаждения, смазки двигателя, системы отопления кабины и пускового подогрева | То же | 4 | Набор автомеханика (большой) И-148 (11), пассатижи (12) | Подтекание масла, охлаждающей жидкости и топлива устраняется подтяжкой гаек, хомутов или заменой отдельных элементов деталей |

| 6 | Проверить на слух работу клапанного механизма | Сверху | 1 | — | Пустить двигатель прослушать его работу, Стуков в клапанном механизме при правильной его регулировке быть не должно |

| 7 | При необходимости отрегулировать зазоры между клапанами и коромыслами | То же | 16 | Приспособление для регулировки клапанов И801.14.000 (10), набор щупов №2 (15) | Тепловые зазоры в механизме газораспределения регулируются на холодном двигателе не ранее чем через 30 мин после останова. При каждом положении регулируйте одновременно зазоры клапанов двух цилиндров в порядке работы: 1-5-4-2-6-3-7-8, поворачивая коленчатый вал на 900 Регулируются тепловые зазоры в следующем порядке: установить поршень первого цилиндра в в. м. т. такта сжатия, проверните коленчатый вал по ходу вращения (против часовой стрелки, если смотреть со стороны маховика) на угол 600 (поворот маховика на угловое расстояние между двумя соседними отверстиями соответствует между двумя соседними отверстиями соответствует повороту коленчатого вала на 300), При этом клапаны 1-го и 5-го цилиндров закрыты (штанги клапанов легко проворачиваются от руки), проверить момент затяжки гаек крепления стоек коромысел регулируемых цилиндров и при необходимости затяните их, для регулировки зазора ослабить гайку регулировочного винта, вставить в зазор щуп и, вращая винт отверткой установите требуемый зазор. Придерживая винт отверткой, затяните гайку и проверьте величину зазора. Зазор должен составлять для впускных 0,25 — 0,3мм для выпускных клапанов 0,35-0,4мм. |

| 8 | Проверить крепление масляного картера, выпускных трубопроводов, фланцев приемных труб глушителя к блоку цилиндров и при необходимости закрепить | Сверху и снизу | 3 | Набор автомеханика (большой) И-148 (11), зубило (14), молоток (13). | Гайки крепления масляного картера подтянуть с моментом затяжки 1,5-1,7 кгс∙м, выпускных трубопроводов 4,5-5,4 кгс∙м, фланцев приемных труб глушителя 4,5-5,4 кгс∙м |

| 9 | Проверить крепление и при необходимости закрепить двигатель на раме | Сверху | 1 | Набор автомеханика (большой) И-148 (11) | Гайки болтов крепления двигателя на раме должны быть затянуты и зашплинтованы. Подтяжку осуществлять с моментом затяжки 5,5 — 6 кгс∙м |

| 10 | Проверить состояние и натяжение приводных ремней генератора и водяной помпы | Сверху | 1 | Набор автомеханика (большой) И-148 (11) | Натяжку ремня обеспечить перемещением генератора, правильно натянутый ремень при нажатии на середину ремня с усилием 4 кгс прогиб должен быть 15-22 мм. |

| Сцепление | |||||

| 11 | Проверить свободный ход педали сцепления | В кабине | 1 | Линейка (16) | Свободный ход педали должен составлять 6-12 мм |

| 12 | При необходимости отрегулировать свободный ход педали сцепления | То же | 1 | Набор автомеханика (большой) И-148 (11) | Свободный ход педали устанавливается регулировкой зазора между поршнем и толкателем поршня главного цилиндра. Регулирование зазора между поршнем и толкателем поршня главного цилиндра проведите эксцентриковым пальцем, который соединяет верхнюю проушину толкателя с рычагом педали. Проверните эксцентриковый палец так, чтобы перемещение педели от верхнего упора до момента касания толкателя поршня составляет 6-12 мм, затем затяните и зашплинтуйте корончатую гайку. |

| 13 | Проверить герметичность системы гидропривода выключения сцепления | В кабине и снизу | 1 | — | Подтекание жидкости в главном, рабочем цилиндре и трубопроводе не допускается |

| 14 | При необходимости устранить нарушение герметичности трубопроводов привода выключения сцепления | То же | 1 | Набор автомеханика (большой) И-148 (11) | Подтекание жидкости устраняется подтяжкой гаек и заменой отдельных элементов |

| 15 | Проверить уровень жидкости в компенсационном бачке главного цилиндра привода выключения сцепления | Спереди | 1 | — | Уровень жидкости в бачке от верхнего края должен составлять 15-20мм |

| 16 | При необходимости долить жидкость в компенсационный бачок главного цилиндра привода выключения сцепления | То же | 1 | — | Уровень жидкости в бачке от верхнего края должен составлять 15-20мм |

| Коробка передач | |||||

| 17 | Проверить крепление коробки передач и ее внешних деталей | Сверху и снизу | — | Набор автомеханика (большой) И-148 (11) | Подтяжку болтов крепления коробки передач осуществлять с моментом затяжки 5,5-6 кгс∙м |

| 18 | Проверить в действии механизм переключения передач на неподвижном автомобиле | В кабине | 1 | — | Включение передач должно производится без заеданий |

| Карданная передача | |||||

| 19 | Проверить крепление и при необходимости закрепить фланцы карданных валов, проверить люфт в шарнирных и шлицевых соединениях карданной передачи | Снизу | 16 | Набор автомеханика (большой) И-148 (11) | Люфт в шарнирных и шлицевых соединениях не допускается, подтяжку фланцев производить с моментом затяжки 12,5-14 кгс∙м |

| Задний (средний) мост | |||||

| 20 | Проверить герметичность соединений заднего (среднего) моста, при необходимости устранить течь | Снизу | 2 | Набор автомеханика (большой) И-148 (11) | Подтекание масла не допускается. Подтекание устранить подтяжкой гаек или заменой отдельных элементов агрегата, подтяжку производить с моментом затяжки 1,5-1,7 кгс∙м |

| 21 | Поверить и крепление и при необходимости закрепить гайки крепления картера редуктора, фланцев полуосей | Снизу и сверху | — | Набор автомеханика (большой) И-148 (11) | Подтяжку гаек крепления редуктора производить с моментом затяжки 16-18 кгс∙м |

| Рулевое управление и передняя ось | |||||

| 22 | Проверить герметичность системы усилителя рулевого управления | Сверху | — | — | Подтекание масла в маслопроводе и в насосе не допускается |

| 23 | При необходимости устранить нарушение герметичности системы усилителя рулевого управления | То же | — | Набор автомеханика (большой) И-148 (11) | Подтекание масла устраняется подтяжкой гаек и заменой отдельных элементов |

| 24 | Проверить крепление и шплинтовку гаек рычагов поворотных цапф. При необходимости устранить неисправности | Снизу | 3 | Набор автомеханика (большой) И-148 (11), пассатижи (12) | Гайки крепления рычагов поворотных цапф должны быть затянуты и зашплинтованы. Подтяжку рычагов производить с моментом затяжки 36-40 кгс∙м Рычаги не должны иметь люфта в гнезде и на шпонке |

| 25 | Проверить крепление и шплинтовку гаек шаровых пальцев продольной и поперечной рулевых тяг. При необходимости устранить неисправности | То же | 3 | Набор автомеханика (большой) И-148 (11), пассатижи (12) | Гайки крепления шаровых пальцев должны быть затянуты и зашплинтованы. Люфт пальцев в конических гнездах не допускается. подтяжку шаровых пальцев производить с моментом затяжки 9-10 кгс∙м |

| 26 | Проверить люфт рулевого колеса | В кабине | 1 | Прибор модели НИИАТ К-402 (8) | Проверка проводится на снаряженном автомобиле (без груза) при работающем двигателе с частотой вращения 600 — 1200 min-1, при нормальном давлении в шинах, передние колеса установить прямо, Свободный ход колеса на новом автомобиле не должен превышать 150. Предельно допустимый свободный ход 200 |

| 27 | Проверить люфт в шарнирах рулевых тяг | Снизу и в кабине | 3 | — | Люфт в шарнирах рулевых тяг необходимо проверять по относительному перемещению шаровых пальцев и наконечников или головок тяг при резком поворачивании рулевого колеса в обе стороны. В шарнирах рулевых тяг люфт не допускается |

| Тормозная система | |||||

| 28 | Внешним осмотром и по показаниям штатных приборов проверить исправность тормозной системы | Снизу и в кабине | — | — | Давление создаваемое компрессором должно составлять 6,2-7,5 кгс/см2. При нажатии на педаль тормоза давление должно резко упасть не более чем на 0,5 кгс/см2 |

| 29 | Проверить состояние и герметичность трубопроводов и приборов тормозной системы и при необходимости устранить неисправность | Сверху и снизу | — | Набор автомеханика (большой) И-148 (11) | Разгерметизация тормозной системы не допустима. Разгерметизация устраняется подтяжкой гаек или заменой отдельных элементов системы |

| 30 | Проверить и при необходимости отрегулировать ход штоков тормозных камер | Снизу | 6 | Набор автомеханика (большой) И-148 (11), пассатижи (12), линейка (16) | Ход штоков должен составлять не более 40мм. Проверку проводить в следующем порядке: установить параллельно штоку линейку уперев торцом в корпус тормозной камеры, отметить место нахождение крайней точки. Нажать педаль тормоза до упора (давление в пневмоприводе не менее 6,2 кгс/см2, барабаны холодные, стояночная тормозная система выключена), отметить нахождение этой же точки. Разность полученных значений — величина хода штока. Регулируется ход штока поворотом оси червяка регулировочного рычага, предварительно отвернув фиксатор на два-три оборота. Вращая ось, установить наименьший ход |

| 31 | Сменить спирт в предохранителе от замерзания | Сверху | 1 | Набор автомеханика (большой) И-148 (11) | Слить отстой из корпуса фильтра. Для заливки спирта и контроля его уровня рукоятку тяги отпустить в нижнее положение и зафиксировать ее, повернув на 900, вывернуть пробку с указателем уровня залить спирт и закрыть заливное отверстие, включить предохранитель |

| Ходовая часть | |||||

| 32 | Проверить осмотром состояние рамы, узлов и деталей подвески | Снизу | — | — | Ослабление заклепочных соединений, трещин и лонжеронов и поперечин не должно быть |

| 33 | Проверить крепление стремянок рессор | Сверху | — | Набор автомеханика (большой) И-148 (11), гайковерт для гаек стремянок рессор модель И-314 (7) | подтяжку стремянок производить с моментом затяжки передних — 25-30 кгс∙м, задник 95-105 кгс∙м |

| 34 | Проверить крепление колес | То же | 30 | Гайковерт для гаек колес модели И-303М (6) или баллонный ключ 535М (9) | Гайки затягивать с моментом 25 — 30 кгс∙м равномерно, через одну, в два-три приема, начиная с верхней. |

| 35 | Проверить состояние шин и давление воздуха в них, удалить посторонние предметы, застрявшие в протекторе и между спаренными колесами | То же | 10 | Воздухораздаточная колонка модели ЦКБ С-401 (1) или наконечник с манометром модели 458 (2), пассатижи (12) | Шина не должна иметь трещин, разрывов, вздутий. Вентиль шины должен иметь колпачок. Давление воздуха 5,3-7,3кгс/см2. Остаточная глубина рисунка протектора по центру беговой дорожки должно быть не менее 1,0 мм |

| Кабина и платформа | |||||

| 36 | Проверить состояние и действие запорного механизма, упора-ограничителя и страхового устройства | Сверху | — | — | Запорный механизм и страховое устройства должны быть в исправном состоянии |

| 37 | Проверить крепление платформы к раме автомобиля и при необходимости закрепить | То же | — | Набор автомеханика (большой) И-148 (11) | подтяжку гаек крепления платформы производить с моментом затяжки 18-21 кгс∙м |

| 38 | Проверить крепление подножек, брызговиков, при необходимости закрепить | То же | — | Набор автомеханика (большой) И-148 (11) | Подтяжку подножек производить с моментом затяжки 1,5-2,5 кгс∙м, брызговиков 1-2 кгс∙м |

| 39 | Осмотреть поверхность кабины и платформы, при необходимости зачистить места коррозии и нанести защитное покрытие | Сверху, спереди, сзади | — | Металлическая щетка | Ржавчина, отслоение краски, трещины не допускается |

| Система питания | |||||

| 40 | Проверить осмотром состояние и герметичность системы питания: топливного насоса низкого давления, фильтра тонкой очистки топлива, топливного бака, фильтра отстойника топлива, соединений топливопроводов, топливного насоса высокого давления и фильтра тонкой очистки | Сверху | — | — | Подтекание топлива в приборах и топливопроводах системы не допускается. Топливопроводы не должны иметь погнутостей и трещин |

| 41 | При необходимости устранить нарушение герметичности в приборах и соединениях топливопроводов системы питания | То же | — | Набор автомеханика (большой) И-148 (11), пассатижи (12) | Подтекание топлива из приборов и соединений топливопроводов системы питания устраняется подтяжкой отдельных элементов соединений. подтяжку производить с моментом затяжки 4,5-5,4 кгс∙м |

| Электрооборудование | |||||

| 42 | Проверить действие звукового сигнала, фар, подфарников, заднего фонаря, стоп-сигнала, ламп щитка приборов и указателей поворота | В кабине и сверху, спереди, сзади | — | — | Все лампы должны давать свет без миганий, а звуковой сигнал — резкий без дребезжания и хрипов |

| 43 | При необходимости заменить неисправные лампы фар, подфарников и заднего фонаря | Спереди и сзади | — | Набор автомеханика (большой) И-148 (11) шлифовальная шкурка (19) | При замене ламп необходимо зачистить контакты патронов. |

| 44 | Проверить состояние и крепление электропроводов | В кабине спереди, сверху, сзади | — | Набор автомеханика (большой) И-148 (11), пассатижи (12) | Электропровода должны быть в исправном состоянии и надежно закреплены |

| 45 | При необходимости заизолировать поврежденные места электропроводов (длинной до 200мм) | То же | — | Пассатижи (12), монтажный нож, изоляционная лента | Поврежденные места электропроводов должны быть тщательно заизолированы |

| 46 | Проверить и при необходимости закрепить генератор | Сверху | 1 | Набор автомеханика (большой) И-148 (12) | — |

| 47 | Очистить поверхность аккумуляторной батареи от пыли, грязи и электролита | Сверху | 1 | Резиновые перчатки (17), ветошь (20), ванна с раствором нашатырного спирта или кальцинированной соды, кисть (18) | Поверхность батареи должна быть сухой и чистой, Электролит необходимо вытереть ветошью, смоченной в растворе нашатырного спирта или кальцинированной соды. |

| 48 | Прочистить вентиляционные отверстия в пробках аккумуляторной батареи | То же | 6 | Ключ для вывертывания пробок аккумуляторных батарей (17), деревянная палочка Æ 1,5мм, ветошь (20), резиновые перчатки (17) | — |

| 49 | Проверить уровень электролита электролита в аккумуляторной батарее и при необходимости долить дистиллированную воду | То же | 6 | Трубка уровнемерная (17), резиновые перчатки (17), резиновая груша (17) | Уровень электролита в элементах должен быть выше верхнего края предохранительной сетки на 10-15мм |

| 50 | Проверить крепление и состояние наконечников проводов с клеммами аккумуляторной батареи | То же | 2 | Набор автомеханика (большой) И-148 (11) | Клеммы наконечников должны создавать хороший электрический контакт |

| 51 | При необходимости очистить и смазать клеммы аккумуляторной батареи и наконечники проводов | То же | 2 | Ветошь (20), шлифовальная шкурка (19) | Окислившиеся клеммы аккумуляторных батарей и наконечники проводов очистить и неконтактные поверхности их сказать смазкой Литол 24 ГОСТ 21150-87 |

| Смазочные и очистительные работы | |||||

| 52 | Проверить уровень масла в картере двигателя | Сверху | 1 | Масломерный щуп и ветошь (20) | Уровень масла проверить при неработающем двигателе в следующем порядке: вынуть и обтереть масломерный щуп, вставить его в гнездо до упора и вынуть. Уровень масла должен доходить до верхней метки |

| 53 | При необходимости долить до нормы масло в картере | То же | 1 | Маслораздаточная колонка модели 367МЗ (4), ветошь (20) | При менять масло М-10Г2к, ГОСТ 8581-78, зимой — М-8Г2к, ГОСТ 8581-78, всесезонно — ДВ-АСп-10В |

| 54 | Проверить уровень масла в бачке насоса гидроусилителя рулевого управления | То же | 1 | — | Уровень масла должен находится между метками на указателе. |

| 55 | При необходимости долить до нормы масло в бачке гидроусилителя рулевого управления | То же | 1 | Ветошь (20) | Доливать масло до нормы при работающем двигателе на минимальной частоте вращения коленчатого вала. Масло для гидросистемы автомобиля марки «Р». |

| 56 | Проверить уровень масла в картере коробки передач (КП) | Снизу | 1 | Набор автомеханика (большой) И-148 (11), ветошь (20) | Выкрутить и обтереть масломерный щуп, вставить в гнездо до упора и вынуть. Уровень масла должен доходить до верхней отметки |

| 57 | При необходимости долить до нормы в картере коробки передач | То же | 1 | Набор автомеханика (большой) И-148 (20), установка для заправки агрегатов автомобилей трансмиссионным маслом модели 3161 (3) | ТСп-15к, ГОСТ 23652 — 79 (при температуре не ниже минус 300С), ТМ5-12РК, ТУ38.101.844 — 80 (при температуре до минус 500С). |

| 58 | Проверить уровень масла в картере заднего (среднего) моста | То же | 2 | Набор автомеханика (большой) И-148 (11) | Масло в картере заднего моста должно быть на уровне контрольного отверстия |

| 59 | При необходимости долить до нормы масло в картер заднего (среднего) моста | То же | 2 | Набор автомеханика (большой) И-148 (11), установка для заправки агрегатов автомобилей трансмиссионным маслом 3161 (3) | ТСп-15к, ГОСТ 23652 — 79 (при температуре не ниже минус 300С), ТН5-12РК, ТУ38.101.844 — 80 (при температуре до минус 500С). |

| 60 | Прочистить сапуны коробки передач и заднего (среднего) моста | Снизу и сверху | 3 | Ветошь (20), проволока диаметром 1,5 мм | — |

| 61 | Смазать шкворни поворотных кулаков переднего моста | Снизу | 4 | Солидолона-гнетатель модели 390 (5) | Смазка Литол — 24, ГОСТ 21150 — 87. Заменители: солидол Ж, ГОСТ 1033 — 79 или солидол С, ГОСТ 4366 — 76, Смазать через пресс-масленки до выдавливания свежей смазки |

| 62 | Смазать пальцы передних рессор | Спереди | 2 | То же | То же |

| 63 | Шарниры рулевых тяг | Снизу | 4 | То же | То же |

| 64 | Смазать регулировочные рычаги тормозных механизмов | То же | 6 | То же | То же |

| 65 | Втулки валов разжимных кулаков | То же | 6 | То же | Смазка Литол — 24, ГОСТ 21150 — 87. Заменители: солидол Ж, ГОСТ 1033 — 79 или солидол С, ГОСТ 4366 — 76, Смазать через пресс-масленки, сделав шприцем не более пяти ходов |

| Организационные работы. Оформление документов и контроль качества ТО автомобиля | |||||

| 66 | Установить автомобиль на пост технического обслуживания. | Пост | — | — | Автомобиль на рабочий пост необходимо устанавливать только после ремонта большой трудоемкости, уборочно-моечных работ, в чистом и сухом состоянии. |

| 67 | Занести в листок учета технического обслуживания и текущего ремонта автомобиля данные о выполнении ТО1. | конторский стол | — | — | — |

| 68 | Оказать помощь и проконтролировать качество работы исполнителей. | — | — | Операцию выполняет мастер или старший слесарь. | |

Инструкционно-технологическая карта «Разборка-сборка масляного насоса, фильтра центробежной очистки масла двигателя КамАЗ-740»

Бюджетное профессиональное образовательное учреждение Омской области

«Седельниковский агропромышленный техникум»

Инструкционно-технологическая карта

«Разборка-сборка масляного насоса, фильтра центробежной очистки

масла двигателя КамАЗ-740»

УП.01.02. Устройство, техническое обслуживание и ремонт автомобилей

по профессии СПО 23.01.03 Автомеханик

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омской области, 2017

Министерство образования Омской области БПОУ «Седельниковский агропромышленный техникум»

План занятия П/О

Группа 11 Профессия Автомеханик Мастер Баранов В.И.

УП.01.02. Устройство, техническое обслуживание и ремонт автомобилей.

Тема: Разборка и сборка автомобиля с целью изучения устройства автомобиля.

Тема занятия: Разборочно-сборочные работы с изучением узлов и деталей системы смазки.

Тип занятия: Формирования и совершенствования трудовых умений и навыков.

Вид занятия: Комбинированное.

Время: 6 часов.

Цель занятия:

Обучение практическим приемам разборочно-сборочных работ с изучением узлов и деталей системы смазки.

Задачи занятия:

Обучающие:

Формирование и усвоение приемов проведения разборочно-сборочных работ системы смазки.

Формирование у студентов профессиональных навыков при выполнении разборочно-сборочных работ системы смазки.

Развивающие:

Формирование у студентов умения оценивать свой уровень знаний и стремление его повышать, осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач;

Развитие навыков самостоятельной работы, внимания, координации движений, умения осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

Воспитательные:

Воспитание у студентов аккуратности, трудолюбия, бережного отношения к оборудованию и инструментам, работать в коллективе и команде.

Понимание сущности и социальной значимости своей будущей профессии, пробуждение эмоционального интереса к выполнению работ.

Дидактические задачи:

Закрепить полученные знания, приемы, умения и навыки по выполнению разборочно-сборочных работ с изучением узлов и деталей системы смазки.

В ходе занятия у студентов формируются

Профессиональные компетенции:

ПК 1.3. Разбирать, собирать узлы и агрегаты автомобиля и устранять неисправности.

Общие компетенции:

ОК 1. Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес.

ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

ОК 6. Работать в команде, эффективно общаться с коллегами, руководством, клиентами.

Литература:

Ламака Ф.И. Лабораторно-практические работы по устройству грузовых автомобилей : учеб. пособие для нач. проф. образования / Ф.И.Ламака. — 8-е изд., стер. — М. : Издательский центр «Академия», 2013. — 224 с.

Кузнецов А.С. Техническое обслуживание и ремонт автомобилей: в 2 ч. – учебник для нач. проф. образования / А.С. Кузнецов. — М.: Издательский центр «Академия», 2012.

Кузнецов А.С. Слесарь по ремонту автомобилей (моторист): учеб. пособие для нач. проф. образования / А.С. Кузнецов. – 8-е изд., стер. – М.: Издательский центр «Академия», 2013.

Автомеханик / сост. А.А. Ханников. – 2-е изд. – Минск: Современная школа, 2010.

Виноградов В.М. Техническое обслуживание и ремонт автомобилей: Основные и вспомогательные технологические процессы: Лабораторный практикум: учеб. пособие для студ. учреждений сред. проф. образования / В.М. Виноградов, О.В. Храмцова. – 3-е изд., стер. – М.: Издательский центр «Академия», 2012.

Петросов В.В. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.В. Петросов. – М.: Издательский центр «Академия», 2005.

Карагодин В.И. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.И. Карагодин, Н.Н. Митрохин. – 3-е изд., стер. – М.: Издательский центр «Академия», 2005.

Коробейчик А.В. к-68 Ремонт автомобилей / Серия «Библиотека автомобилиста». Ростов н/Д: «Феникс», 2004.

Коробейчик А.В. К-66 Ремонт автомобилей. Практический курс / Серия «Библиотека автомобилиста». – Ростов н/Д: «Феникс», 2004.

Чумаченко Ю.Т., Рассанов Б.Б. Автомобильный практикум: Учебное пособие к выполнению лабораторно-практических работ. Изд. 2-е, доп. – Ростов н/Д: Феникс, 2003.

Слон Ю.М. С-48 Автомеханик / Серия «Учебники, учебные пособия». – Ростов н/Д: «Феникс», 2003.

Жолобов Л.А., Конаков А.М. Ж-79 Устройство и техническое обслуживание автомобилей категорий «В» и «С» на примере ВАЗ-2110, ЗИЛ-5301 «Бычок». Серия «Библиотека автомобилиста». – Ростов-на-Дону: «Феникс», 2002.

Применяемые оборудование, приспособления, инструменты и материалы:

Монтажное оборудование, приспособления и инструменты —

блок цилиндров, агрегаты смазочной системы (радиатор, маслонасосы,

центробежный фильтр), съемники (специальный, трехлапный), тиски, комплект инструментов; торцовый ключ 13 мм, специальный шестигранный ключ, разрезы центробежного фильтра, маслонасоса, и полноточного фильтра.

1. Изучить устройство и работу смазочной системы двигателя КАМАЗ-740 (использовать рис. 1.–3).

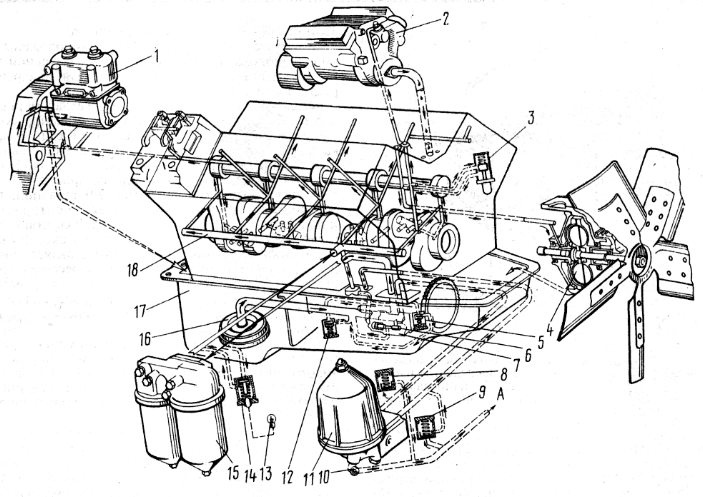

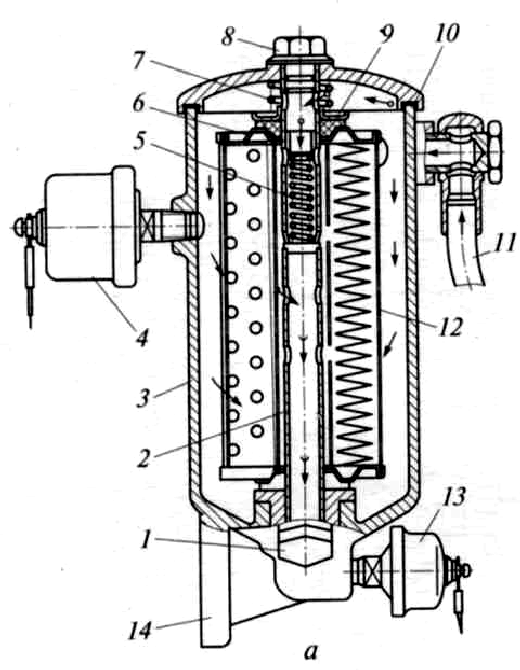

Рис. 1. Смазочная система двигателя автомобиля КАМАЗ-740:

1- компрессор; 2- топливный насос высокого давления; 3- выключатель гидромуфты;

4 — гидромуфта; 5, 12 — предохранительные клапаны; 6 — клапан системы смазки; 7- насос

масляный; 8- перепускной клапан центробежного фильтра; 9 — сливной клапан центробеж-

ного фильтра;10 — кран включения масляного радиатора; 11- центробежный фильтр;

13- лампа сигнализатора засоренности фильтра очистим масла; 14- перепускной клапан

полнопоточного фильтра; 15- полнопоточный фильтр очистки масла; 16 — маслоприемник;

17- картер;18- главная магистраль.

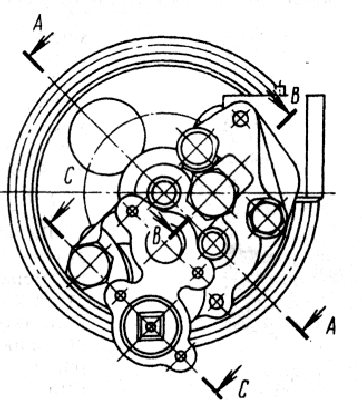

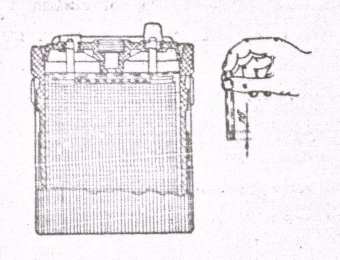

Рис. 2. Насос масляный:

1- корпус радиаторной секции; 2 — шестерня ведущая радиаторной секции; 3- проставка;

4 шестерня ведущая нагнетающей секции; 5 корпус нагнетающей секции; 6- шестерня

ведомая привода насоса; 7 — шпонка; 8 — валик ведущих шестерен; 9 — шестерня ведомая нагнетающей секции; 10- шестерня ведомая радиаторной секции; 11 — клапан предохрани-

тельный радиаторной секции; 12, 15, 17 — пружины клапана; 13, 16 — пробки клапана;

14 — клапан системы смазывания; 18 — клапан предохранительный нагнетающей секции.

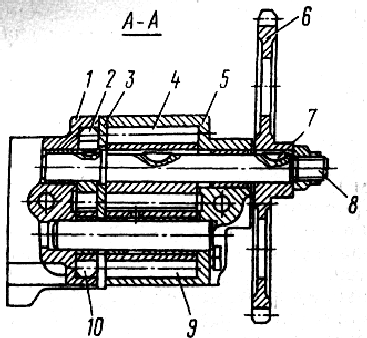

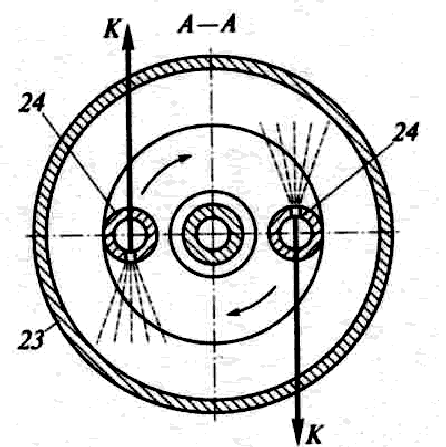

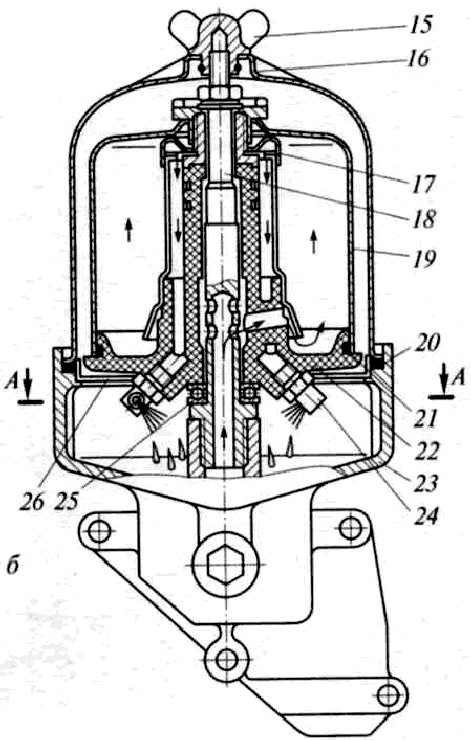

Рис. 3. Фильтры очистки масла:

а – полнопоточный; б – центрифуга; 1 – пробка сливного отверстия; 2 – сливная трубка;

3 – корпус фильтра; 4 – датчик указателя давления масла; 5 – пружина перепускного клапана; 6 – перепускной клапан; 7 – пружина; 8 – болт сливной трубки; 9 – уплотнение фильтрующего элемента; 10 – крышка; 11 – маслопровод; 12 – фильтрующий элемент; 13 – датчик аварийного снижения давления масла; 14 – привалочная плоскость корпуса; 15 – гайка-барашек; 16 – кожух; 17 – сетчатый фильтр; 18 – ось ротора; 19 – колпак ротора; 20; 21 – прокладки; 22 – корпус ротора; 23 – корпус центрифуги; 24 – жиклер; 25 –упорный шарикоподшипник; 26 – стальной отражатель; К – сила реакции; → – движение потока масла.

2. Разобрать масляный насос двигателя КАМАЗ-740 (рис. 2) в следующем порядке:

− отвернуть гайку крепления шестерни привода масляного насоса;

− снять шестерню 6 с помощью съемника;

− снять сегментную шпонку 7;

− вывернуть болты корпуса радиаторной секции, снять корпус 5;

− извлечь из корпуса ведомую шестерню 9 с осью, вывернуть пробки, вынуть

предохранительный клапан радиаторной секции и клапаны смазочной системы

с пружинами и шайбами;

− вывернуть пробку из нагнетающей секции 16 для доступа к предохранительному клапану;

− извлечь предохранительный клапан 18 с пружиной и шайбами, валик 8 в сборе с ведущими шестернями и стальной проставкой, ведомую шестерню;

− вывернуть пробки масляных каналов нагнетающей секции;

− продефектировать детали.

3. Собрать масляный насос двигателя КАМАЗ-740, выполняя операции в

последовательности, обратной его разборке.

4. Разобрать полнопоточный фильтр очистки масла (рис. 3, а):

− вывернуть болт 8;

− снять крышку 10 с уплотнениями;

− вынуть фильтрующие элементы 12;

− отвернуть пробку перепускного клапана 6 и извлечь пружину 5, регулировочную шайбу, корпус сигнализатора с подвижным контактом и перепускной клапан; продефектовать детали.

5. Собрать полнопоточный фильтр очистки масла, выполняя операции в

последовательности, обратной его разборке.

Инструкционно-технологическая карта

«Разборка-сборка масляного насоса, фильтра центробежной очистки

масла двигателя КамАЗ-740»

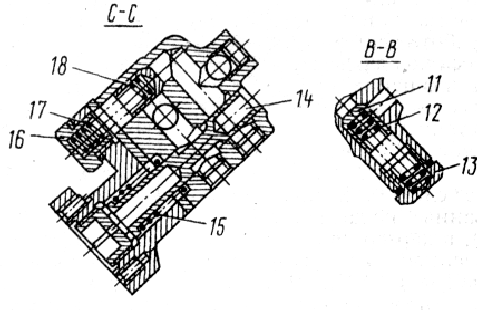

Последовательность операций | Инструмент, приспособление | Технические условия и указания |

1. Разборка фильтра центробежной очистки масла | ||

1. Отвернуть гайку крепления кожуха на оси | Ключ гаечный 13 мм | См. рис. 3 б, поз. 5 |

2. Отвернуть пробку в корпусе и зафиксировать ротор от проворачивания (повернуть ротор с колпа- ком на стопорно устройстве) | Ключ гаечный 13 мм, бородок | Зафиксировать ротор пальцами стопоров |

3. Зажать корпус фильтра в тисках | Тиски | — |

4. Отвернуть гайку крепления колпака | Ключ гаечный 22 мм | См. рис. 3 б, поз. 19 |

5. Снять колпак | — | Очистить колпак и сетчатый фильтр |

6. Отвернуть гайку крепления ротора на оси | — | — |

7. Снять упорную шайбу, направляющий стакан и ротор вместе с опорным подшипником и плоской шайбой | Ключ гаечный 22 мм | Продефектовать детали, очистить ротор |

8. Вывернуть из корпуса центрифуги пробки перепускного и сливного клапанов | — | — |

9. Извлечь пружину и клапан | Ключ гаечный 27 мм | — |

2. Сборка фильтра центробежной очистки масла | ||

1. Установить клапан в корпус | — | Совместить риску на основании ротора с выступающей меткой на внешней части колпака для обеспечения балансировки ротора |

2. Завернуть пробки клапанов | Ключ гаечный 27 мм | — |

3. Установить ротор с опорными подшипниками и плоской шайбой | — | — |

4. Установить колпак, вставку, сетчатый фильтр | — | — |

5. Завернуть гайку крепления колпака ротора | — | Момент затягивания гаек колпака ротора и наружного колпака не более 30 Н·м |

6. Установить кожух | Ключ гаечный 13 мм | Перед установкой наружного колпака проверить правильность сборки центрифуги по легкости вращения ротора, для чего отжать пластину стопорного устройства ротора и повернуть ротор на оси – он должен вращаться легко, без заеданий |

3. Разборка масляного насоса двигателя КАМАЗ-740 | ||

1. Отвернуть гайку крепления шестерни привода масляного насоса | Ключ гаечный 27 мм | — |

2. Снять шестерню и сегментную шпонку | Съемник лапный | Сегментная шпонка не должна иметь повреждений |

3. Вывернуть болты крепления корпуса радиаторной секции | Ключ гаечный 13 мм | — |

4. Снять корпус | — | — |

5. Извлечь из корпуса ведомую шестерню с осью | — | — |

6. Вывернуть из корпуса пробки предохранительного клапана и клапана смазочной системы | Ключ гаечный 24 мм | — |

7. Извлечь клапаны с пружинами и шайбами | — | Пружины клапанов не должны иметь повреждений |

8. Вывернуть пробку из нагнетающей секции | Ключ гаечный 24 мм | — |

9. Извлечь предохранительный клапан секции | — | — |

10.Извлечь валик в сборе с ведущими шестернями, стальной проставкой и ведомую шестерню | — | — |

11.Вывернуть пробки масляных каналов нагнетающей секции | Ключ специальный шестигранный | Продефектовать детали. Очистить масляные каналы |

4. Сборка масляного насоса двигателя КАМАЗ-740 | ||

1. Завернуть пробки масляных каналов | Ключ специальный шестигранный | — |

2. Установить в корпус нагнетающей секции ведомую шестерню, стальную проставку, валик с ведущими шестернями | — | Шестерни секций не должны иметь повреждений |

3. Установить предохранительный клапан нагнетающей секции | — | — |

4. Завернуть пробку клапана | Ключ гаечный 24 мм | — |

5. Установить предохранительный клапан и клапан смазочной системы с пружинами в корпус радиаторной секции | — | — |

6. Завернуть пробки клапанов | Ключ гаечный 24 мм | — |

7. Установить в корпус ведомую шестерню с осью | — | — |

8. Установить корпус радиаторной секции | — | — |

9. Завернуть болты крепления секции | Ключ гаечный 13 мм | — |

Контрольные вопросы

1. Укажите внешние признаки работоспособности центрифуги?

2. За счет чего обеспечивается вращение ротора центрифуги?

3. Какие правила нужно соблюдать при сборке центрифуги?

4. Почему при очистке центрифуги запрещается снимать ее ротор?

Рис.2.2.1

Регулировка штока тормозной камеры.

Рис.2.2.1

Регулировка штока тормозной камеры. Рис.

2.2.2 Проверка уровня электролита в

аккумуляторной батарее.

Рис.

2.2.2 Проверка уровня электролита в

аккумуляторной батарее.