Супертурбо: все продвинутые системы наддува

Битурбо, твинтурбо, твинскролл... Наверняка вы давно хотели разложить для себя по полочкам, что как работает и чем отличается. Мы подготовили для вас подробный рассказ о плюсах, минусах и надежности каждой из технологий. Я предельно упростил формулировки, чтобы текст был доступен для понимания широкому кругу читателей. Но для лучшего понимания вопроса рекомендую прочитать мои прошлые публикации о видах наддува и надежности турбомоторов.

Прогресс не стоит на месте, и каждое новое поколение автомобилей должно быть быстрее, экономичнее и мощнее. Часто для повышения мощности используются комбинированные системы наддува, да и «обычные» турбины вовсе не так просты, как кажется на первый взгляд. Каким же образом инженеры научили турбомоторы быть одновременно мощными, эластичными и экономичными? Какие технологии позволяют создавать массовые двигатели с удельной мощностью в 150 л.с. на литр и отличной тягой на низах, и тысячесильных монстров?

«Обычная» турбина

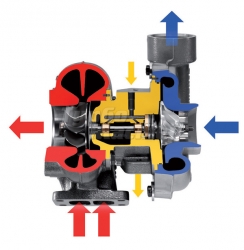

Как я уже писал, турбокомпрессор прост на первый взгляд, но является высокотехнологичным устройством, которое работает в очень жестких условиях. И любое его усложнение сильно сказывается на надежности. Для примера я постараюсь подробнее описать устройство типичного турбокомпрессора без особых усложнений.

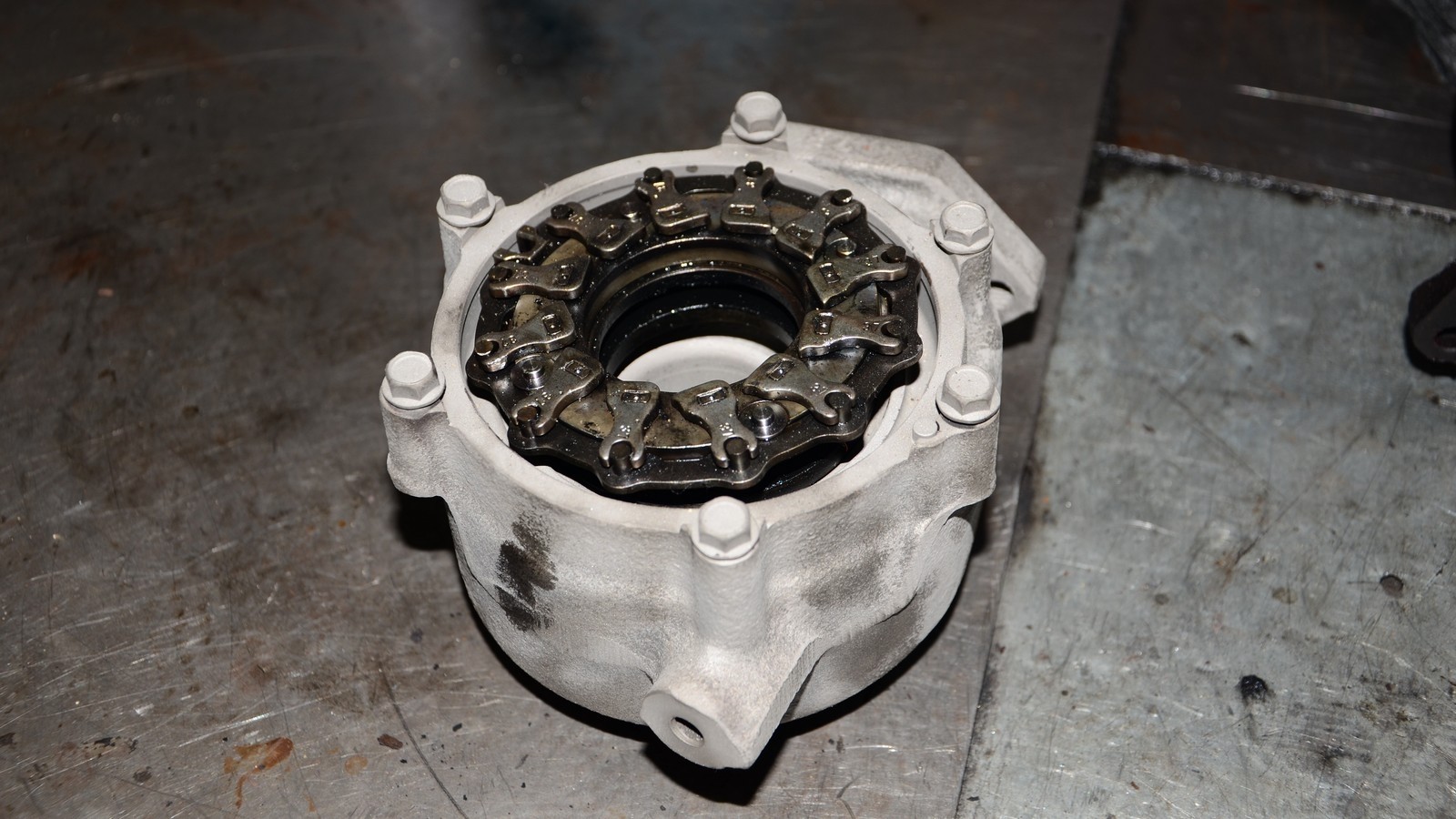

Основной частью турбокомпрессора является средний корпус, в нем расположены подшипники скольжения, упорный подшипник и седло уплотнения с кольцами. В самом корпусе есть каналы для прохождения через него масла и охлаждающей жидкости. На совсем старых конструкциях обходились только маслом и для смазки и для охлаждения, но такие турбины не применяются на серийных машинах уже давно. Для предохранения среднего корпуса от воздействия горячих выхлопных газов служит жароотражатель.

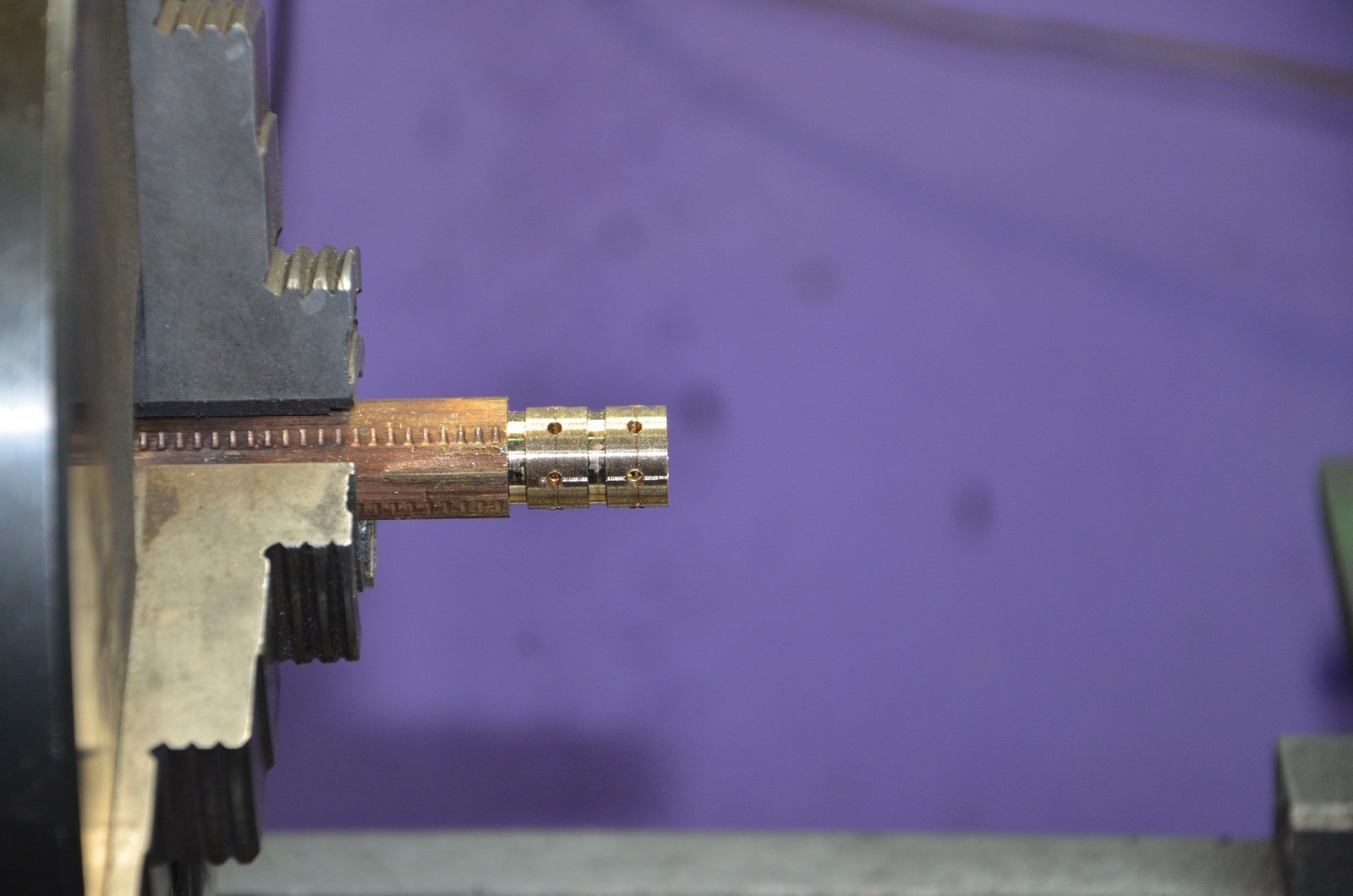

В средний корпус устанавливается турбинный вал. Эта деталь не просто вал, конструктивно он соединен с турбинным колесом неразъемным соединением, чаще всего сваркой трением или выполнен из цельного куска металла. Иногда для создания крыльчатки используется керамика-прочности и коррозийной устойчивости лучших конструкционных сталей может не хватать. Сам вал имеет сложную форму, на нем есть утолщение для уплотнения и упорный выступ, а форма цилиндрической части рассчитана с учетом теплового расширения во время работы.

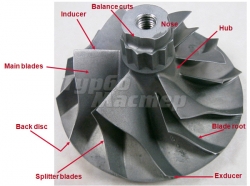

На турбинный вал надевается компрессорное колесо. Оно изготовлено обычно их алюминия и фиксируется на валу гайкой.

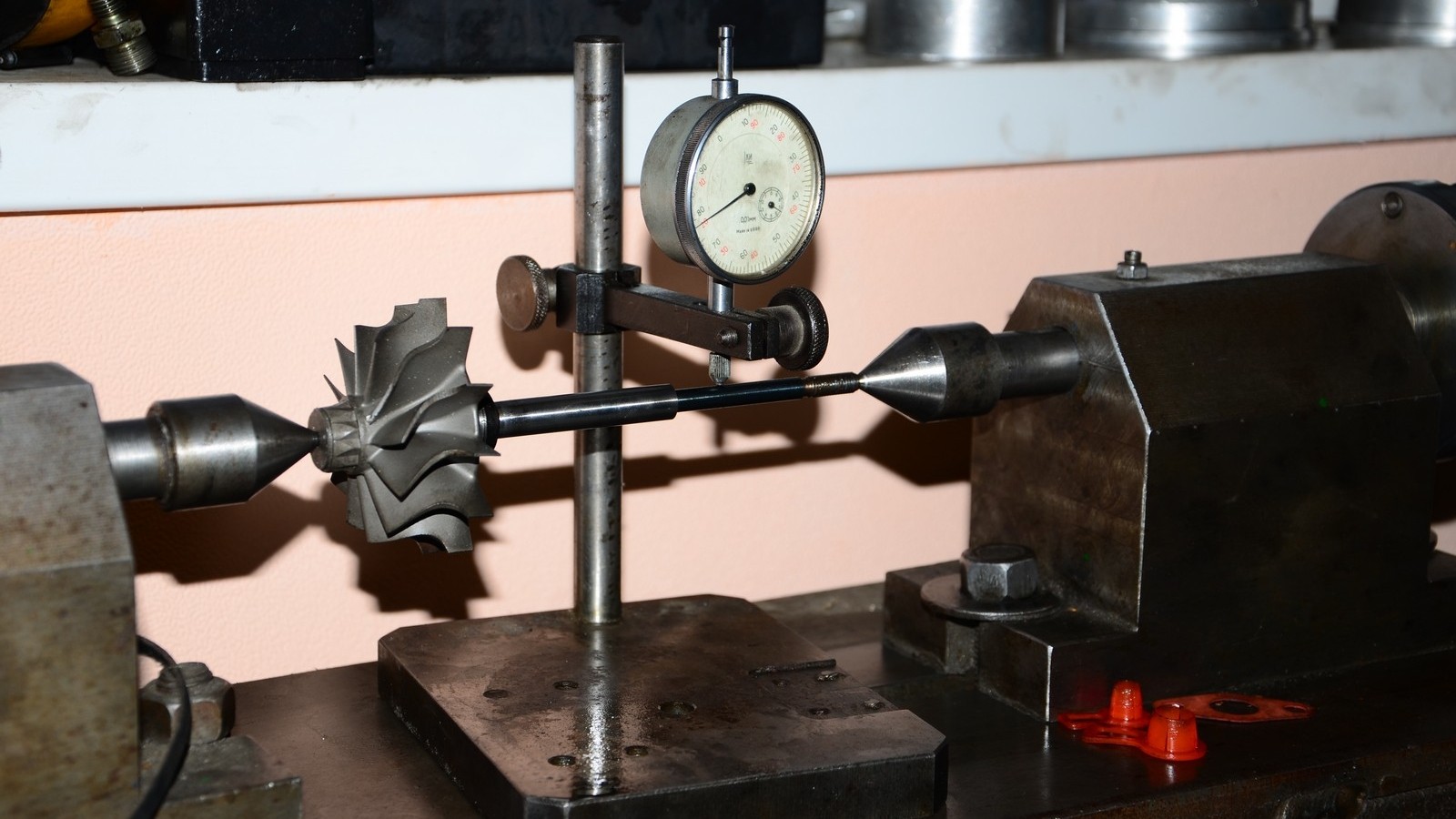

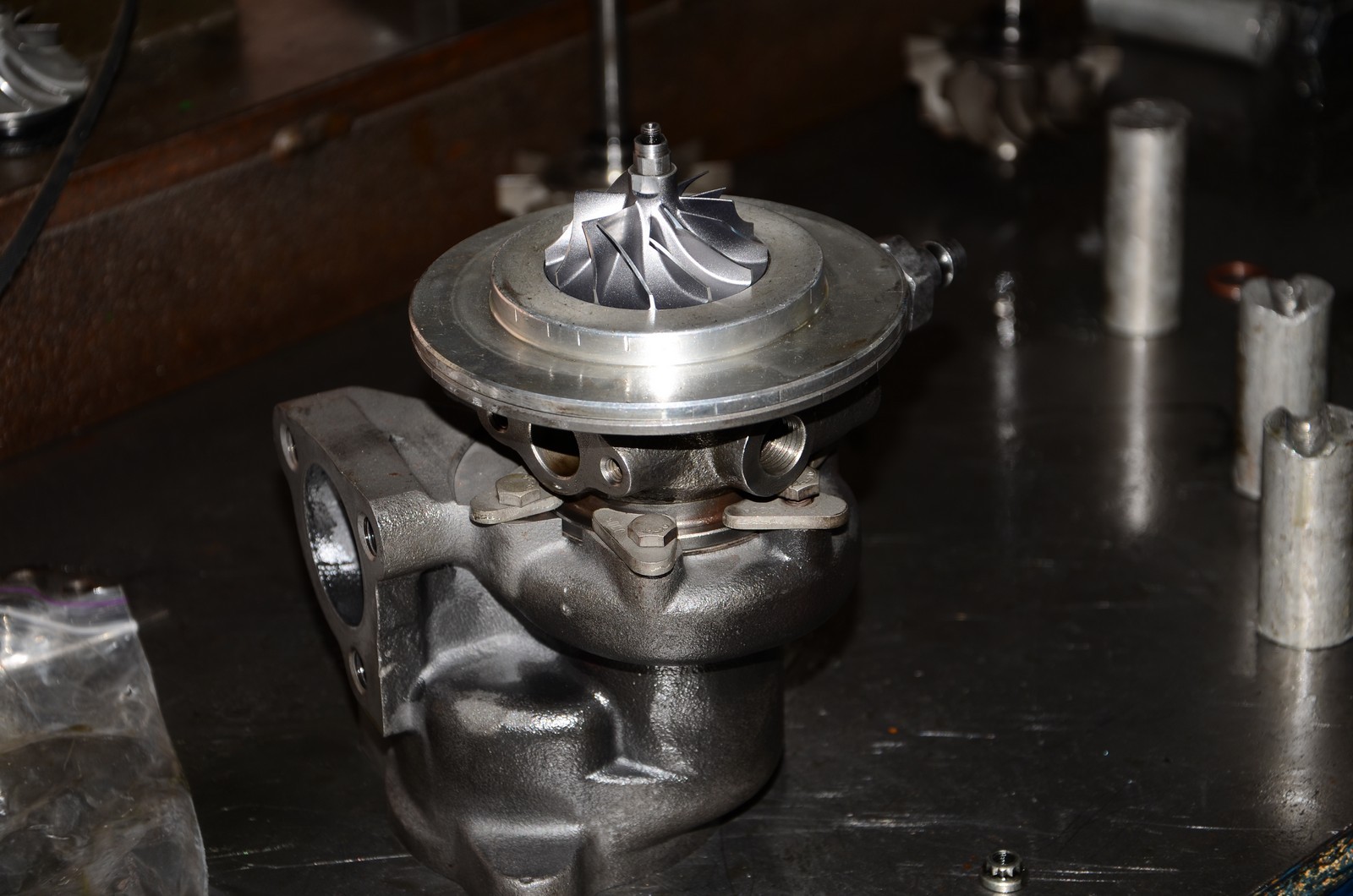

Конструкция из среднего корпуса, установленного в него турбинного вала и компрессорного колеса называется картриджем. После сборки этот узел тщательно балансируется, ведь работает он при очень высоких оборотах и малейший дисбаланс быстро выведет его из строя.

Еще турбине нужны две «улитки» — турбинная и компрессорная. Часто они индивидуальны для каждого производителя машин, тогда как центральная часть — картридж и размеры турбинного и компрессорного колеса являются признаками конкретной модели турбины и ее модификации.

Для предохранения от слишком высокого давления наддува используется клапан сброса давления газов, он же вастегейт. Обычно он является частью турбинной улитки и управляется вакуумом. Он закрыт при обычном режиме работы турбины и открывается в случае слишком высокого давления наддува или других проблем в работе мотора, сбрасывая скорость вращения турбины.

А теперь о том, как используют турбины и какие технологии применяют, чтобы достичь самых высоких показателей моторов.

Twin-turbo и Bi-turbo

Чем больше и мощнее мотор, тем больше воздуха нужно подавать в цилиндры. Для этого нужно сделать турбину больше или быстрее. А чем больше размер турбины, тем тяжелее ее крыльчатки и тем инерционнее она получается. При нажатии на педаль газа открывается дроссельная заслонка и больше горючей смеси попадает в цилиндры. Образуется больше выхлопных газов и они раскручивают турбину до более высокой частоты вращения, что, в свою очередь, увеличивает количество подаваемой горючей смеси в цилиндры. Чтобы сократить время раскрутки турбин и сопутствующую им «турбояму», изначально испробовали способы, которые называются твин-турбо и би-турбо.

Это две разные технологии, но маркетологи компаний-производителей внесли немало путаницы. Например, на Maserati Biturbo и Mercedes AMG Biturbo на самом деле используют технологию твин-турбо. Так в чем же разница? Изначально Twin Turbo («турбины-близнецы») называлась технология, при которой выхлопные газы разделялись на два равных потока и распределялись на две одинаковые турбины малого размера. Это позволяло получить лучшее время отклика, а иногда и упростить конструкцию мотора, используя недорогие турбокомпрессоры, что очень актуально для V образных двигателей с выхлопными коллекторами «вниз».

Фото:twin turbo Nissan

Фото:twin turbo NissanОбозначение Biturbo («двойная турбина») же относят к конструкциям, в которых применяются последовательно подключенные ко впуску две турбины-маленькую и большую. Маленькая хорошо работает на малой нагрузке, быстро раскручивается и обеспечивает тягу «на низах», а потом в действие вступает большая турбина, более эффективная на большой нагрузке. Маленькая турбина в этот момент отключается системой дроссельных заслонок.

Преимуществом такой схемы является большая эффективность одной большой турбины на большой нагрузке: она обеспечивает лучшее давление и меньший нагрев воздуха при большом ресурсе. А еще вместо маленького турбокомпрессора можно использовать механический или электронагнетатель. Они нагревают воздух меньше, чем турбокомпрессор, и не инерционны.

Обе технологии используются до сих пор всеми производителями, но все они значительно удорожают мотор, ведь дорогих турбокомпрессоров становится в два раза больше, а система управления ими — сложнее. Для сильно форсированных моторов альтернативы этим технологиям нет или почти нет. Но иногда можно просто улучшить конструкцию стандартной турбины.

Тонкое управление вастегейтом

Wastegate – это, дословно, «ворота для сброса», то есть перепускной клапан. На первых турбинах вастегейт работает очень просто: когда давление на впуске преодолевало натяжение пружины, он открывался, стравливал газы и давление падало. Позже систему усложнили: теперь его открытием руководила не только разница давлений, но и электроника, учитывающая множество параметров — обогащение смеси, режим движения, температуру, детонацию и умеющую избегать нежелательных режимов работы самой турбины. Но управлялся он точно так же — пневматикой. Когда нужно было сбросить давление, клапан просто открывался.

Получить качественный скачок характеристик позволяла плавная регулировка степени открытия перепускного клапана. В этом случае турбина может чаще работать с максимальной отдачей, даже при малых оборотах, а на средних нагрузках уже вступает в действие регулирование и в опасные режимы турбина не переходит.

К сожалению, такой способ сложнее. Для его реализации потребовалось разместить электропривод регулировки рядом с турбиной, что понизило ее надежность: электронике приходится работать в очень жестких условиях, при высокой температуре и высокой вибрации. Но улучшение характеристик стоит того и почти все современные турбины высокофорсированных небольших моторов имеют такую конструкцию.

Более эффективное турбинное колесо. Twinscroll

В поисках повышения эффективности одиночной турбины конструкторская мысль придумала способ, который позволял увеличить эффективность работы турбины и на малых и на больших нагрузках. Турбинное колесо, на которое воздействуют выхлопные газы, разделили на две части, отсюда и название технологии – twin scroll (“двойная улитка”), одна часть турбины более эффективна на большой нагрузке, а другая — на малой, но раскручивают они одно и то же компрессорное колесо на общем валу. Турбина получается не намного сложнее, но несколько эффективнее.

В сочетании с подводом выхлопных газов к разным частям «улитки» от разных групп цилиндров и точной настройки это позволяет получить неплохую прибавку производительности без ухудшения характеристик в зоне малых оборотов. Конечно, такая турбина не даст максимальной возможной мощности, но зато такой мотор будет тяговитее и на практике удобнее и быстрее.

Более эффективное турбинное колесо – турбины с изменяемой геометрией

В твин-скролл турбине выхлопные газы разделяются на два потока и один всегда работает с меньшей эффективностью, чем возможно. Но есть и другой способ! Можно регулировать направляющий аппарат турбинного колеса, и выхлопные газы будут работать всегда с максимальной эффективностью. Все это требует весьма сложной механической системы, расположенной в самой горячей части турбины-на выхлопной «улитке». И сложного механизма управления.

Геометрию впускного канала турбины изменяют с помощью направляющих лопаток. На малых оборотах, когда давление выхлопных газов малое, лопатки, поворачиваясь, сужают канал. Через узкое отверстие газы проходят с более высокой скоростью, обеспечивая быструю раскрутку турбины. Когда обороты мотора растут, лопатки пропорционально растущему давлению газов расширяют отверстие, и скорость вращения турбины остается стабильной.

Сначала такие устройства стали применять на турбинах для дизельных моторов — у них ниже температура выхлопных газов, а значит и условие работы тонкой механики лучше. Постепенно технология появилась на в турбинах для бензиновых моторов. Усложнилась и система управления. Вместо изначальной пневматики (как и в случае с вастгейтом), управлять направляющими лопатками стал шаговый электромоторчик.

Резкое усложнение турбины сказывается и на ее стоимости и на ее надежности. Но в высокофорсированных дизельных моторах отказаться от такого эффективного способа сложно, а простое умножение числа турбин не позволяет добиться такого же эффекта. А в мире бензиновых моторов эта технология все еще используется не так уж часто.

Улучшение механики турбин

Подшипники качения (с шариками) имеют намного лучшие характеристики, чем подшипники скольжения (с маслом) — это практически аксиома. Они позволяют уменьшить трение, а значит сделать вращение турбины легким, уменьшить массу вала, снизить зависимость от давления масла. Но высокоточные и очень «выносливые» подшипники качения для огромных скоростей вращения и температур массово стали применять сравнительно недавно.

Турбины на керамических (а не металлических) подшипниках качения надежнее и долговечнее, они не боятся потери давления масла и остановок, менее чувствительны к вибрациям и перегреву. Разумеется, они дороже турбин прошлого поколения, и серийные модели машин с ними появились только недавно, но в автоспорте их возможности оценили уже давно. Например турбины IHI VF серии или Garrett GTxxR/RS применяются на тюнинговых машинах уже много лет.

В заключение

Постепенно новые технологии дешевеют и внедряются на все более массовых машинах. Для последнего поколения моторов почти обязательным атрибутом стало электронное регулирование работы турбины. Все чаще применяются twinscroll-варианты. На больших V образных моторах почти всегда используют технологию twin-turbo, но и турбины при этом не простые, а использующие весь необходимый арсенал новых технологий изготовления.

В сочетании с прямым впрыском топлива это позволяет создавать моторы, характеристики которых еще лет десять назад сочли бы фантастическими — при мощности в 400-500 лошадиных сил они довольствуются 95-м бензином, да и его «едят» не сильно больше, чем малолитражки недавнего прошлого. Что же до надежности современных моторов, то об этом я уже рассказывал в другой статье, ведь в технике ничто не дается просто так.

<a href=»http://polldaddy.com/poll/8537901/»>Считаете ли Вы системы Twin и Bi турбонаддува достаточно отлаженной для установки в массовые машины?</a>Читайте также

Увеличение компрессорного колеса — 𝗧𝗘𝗖𝗛𝗧𝗨𝗥𝗕𝗢™️

МОДЕРНИЗАЦИИ (ТЮНИНГ) ТУРБИНЫ ПУТЕМ УВЕЛИЧЕНИЯ КОМПРЕССОРНОГО КОЛЕСА.

Производительность турбокомпрессора и давление наддува зависит в прямой пр

опорциональности от окружной скорости на выходе из колеса компрессора (касательная к окружности колеса или к радиусу вращения) скорости на выходе из колеса компрессора.

Окружная U2, относительная W2 и абсолютная С2

Окружная скорость U2, в свою очередь, определяется из выражения:

где nk — частота вращения ротора, D2К — наружный диаметр колеса компрессора. Грубо говоря, для увеличения производительности компрессора на низких оборотах двигателя (как видно из последнего выражения) нужно или увеличивать число оборотов ротора, или увеличивать наружный диаметр колеса компрессора.

Для увеличения числа оборотов ротора (при всех прочих неизменных условиях) потребуется изменение корпуса турбины, т.е. изменение его A/R. Использование меньшего A/R увеличивает скорость потока в турбинном корпусе, приходящего на турбинное колесо. Это дает возможность увеличить отдачу турбины на низких нагрузках, приводит к более быстрому отклику на дроссель и снижает значение минимальных оборотов двигателя, требуемых для выхода турбины на рабочий наддув. Тем не менее, меньший A/R приводит к тому, что газ попадает на крыльчатку практически по касательной, что уменьшает максимальный поток газа, который турбинное колесо способно пропустить. Это также увеличивает подпор газа перед турбиной, ухудшает продувку мотора на высоких оборотах, повышает EGT и как результат всего этого снижает максимальную пиковую мощность. Помимо всего вышеперечисленного, метод изменения A/R турбинного корпуса трудоемок и не технологичен.

Рассмотрим второй метод увеличения «раннего» наддува – увеличения наружного диаметра колеса компрессора (как следствие – изменение A/R корпуса компрессора).

Колесо компрессора при меньшем диаметре имеет меньшую массу и менее инертно, но увеличивает потери энергии в результате уменьшения проходных сечений каналов. Чрезмерное увеличение диаметра колеса компрессора влечет за собой ухудшение динамических характеристик турбокомпрессора в целом и значительное увеличение нагрузок на вал.

Далее проводится ряд операций, направленных на максимальное снижение потерь на трение. Проходят дополнительную механической обработки (полировку) все элементы турбокомпрессора, имеющие отношение к вращательному движению ротора (вал, упорные дистанционные втулки, уплотнительные кольца и т.д.).

Самый ответственный этап – цикл балансировочных работ.

Печать колеса турбины-компрессора

Prof60

Загрузка

22.04.2019

724

Вопросы и ответы Здравствуйте уважаемые тудеевцы!Возникла задача печати колеса турбины.

Какой пластик наилучшим образом подойдет для этих целей? Вращение колеса 40-50 тысяч оборотов.

Какой пластик наилучшим образом подойдет для этих целей? Вращение колеса 40-50 тысяч оборотов.Понятно что тут бы SLM или EBM, но пока интересует именно пластик.

Ответы на вопросыПопулярные вопросы

vladislav9475

Загрузка

02.01.2020

501

Как менять сопло в слайсере cura и нужно ли это делать?Это значение: Ширина линии?

Не менял прежде сопла на д…

Читать дальше krasstilyaga

Загрузка

24.01.2020

274

Всем доброго времени суток, пишу Вам из Красноярска, пока еще даже не начинающий, но желающий освоить 3d печать (попутно начал изучать солидворкс) . П…

Читать дальше mlizart

Загрузка

26.05.2018

17329

Часто участникам портала приходится изготавливать зубчатые колеса и шестерни. Но мало кто задается вопросом, в чем их отличие?Недавн…

Читать дальшеКонструкция турбины | ТурбоМастер

Дата публикации: 2015-04-10

Содержание

Конструкция и основные функции турбокомпрессора (ТК) не претерпели принципиальных изменений с момента его изобретения швейцарским инженером Альфредом Бюхи, предложившим идею турбонаддува в 1905 году. Турбокомпрессор, как и следует из его названия, состоит из турбины и компрессора, соединенных общим валом. Турбина, приводимая в действие отработавшими газами (ОГ), передает энергию вращения на компрессор.

В автотехнике наиболее популярны центробежные компрессоры и радиально-осевые (центростремительные) турбины, которые и являются основой большинства современных ТК.

Компрессор

Входящий в состав турбокомпрессора центробежный компрессор состоит из трех основных компонентов: колеса компрессора, диффузора и корпуса. Вращающимся колесом поток воздуха всасывается в осевом направлении, разгоняется до большой скорости и затем вытесняется в радиальном направлении. Диффузор замедляет высокоскоростной поток воздуха практически без потерь, так что и его давление, и температура возрастают. Диффузор сформирован опорным диском компрессора и частью спирального корпуса (улитки). Последний, в свою очередь, собирает истекающий поток и еще больше замедляет его до выхода из компрессора.

Основные компоненты компрессора: крыльчатка (колесо компрессора), диффузор и спиралевидный корпус. Диффузор — узкий канал, сформированный опорным диском компрессора и частью корпуса.

Основные компоненты компрессора: крыльчатка (колесо компрессора), диффузор и спиралевидный корпус. Диффузор — узкий канал, сформированный опорным диском компрессора и частью корпуса.

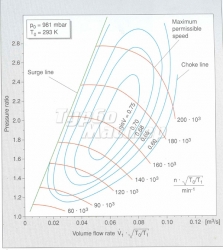

Характеристики компрессора

Рабочие характеристики компрессора определяются картой режимов, которая отражает зависимость между степенью повышения давления и объемным или массовым расходом. Для удобства сравнения объемный и массовый расход компрессора соотносят со стандартными условиями на входе в компрессор. Рабочая область карты для центробежных компрессоров ограничивается зонами неустойчивых режимов (слева – линией помпажа, справа – линией насыщения), а также максимально допустимой частотой вращения. Компрессор для автомобильного применения должен устойчиво работать при изменении расхода воздуха в большом диапазоне. Поэтому он должен иметь карту режимов с широкой рабочей областью.

Область помпажа

Автомобильный турбокомпрессор — агрегат, состоящий из центробежного компрессора и радиально-осевой турбины, соединенных общим валом.

Автомобильный турбокомпрессор — агрегат, состоящий из центробежного компрессора и радиально-осевой турбины, соединенных общим валом.Карта режимов слева ограничена линией помпажа. По сути, помпаж – это срыв потока воздуха на входе в компрессор. При слишком малом объемном расходе и слишком высокой степени повышения давления поток отрывается от входных плоскостей лопаток и нормальный процесс нагнетания нарушается. Поток воздуха через компрессор реверсируется до тех пор пока перепад давления не стабилизируется. Направление потока вновь становится нормальным, давление наддува восстанавливается и цикл повторяется. Эта нестабильность потока продолжается с фиксированной частотой. Возникающий из-за этого акустический шум известен как помпаж.

Линию помпажа смещают в область меньших объемных расходов путем применения лопаток с загнутыми назад кромками, так что рабочий диапазон расходов компрессора увеличивается. Обратный изгиб лопаток приводит к образованию длинных, постепенно расширяющихся каналов. Они замедляют скорость потока и производят меньше пограничных расслоений, чем в случае лопаток с радиальными кромками.  «Улитка» собирает высокоскоростной поток и замедляет его, что приводит к росту температуры и давления.

«Улитка» собирает высокоскоростной поток и замедляет его, что приводит к росту температуры и давления.

Ширина диффузора также оказывает позитивный эффект на расположение линии помпажа. В общем случае компрессоры с диффузорами узкой конфигурации имеют более стабильную карту режимов.

Линия насыщения

Максимальный объемный расход центробежного компрессора обычно ограничивается величиной сечения на входе. Когда скорость потока на входе в колесо достигает скорости звука, дальнейшее увеличение расхода становится невозможным. Линию насыщения можно определить по круто снижающимся кривым максимальной частоты вращения компрессора в правой части карты режимов. Входное сечение компрессора может быть увеличено, а линия насыщения сдвинута в область больших расходов путем смещения передней кромки каждой второй лопатки (так называемые сплиттерные лопатки).

Когда увеличивается входной диаметр компрессора, возрастает так называемое хаб отношение ( hub ratio) — отношение между входным диаметром и диаметром колеса. Это приводит к росту максимального расхода. Из-за требований к прочности деталей и по соображениям аэродинамики увеличение хаб отношения возможно примерно до 0,8. По той же причине такие большие хаб отношения позволяют получить только относительно низкие значения степени повышения давления, которые требуются в пассажирских автомобилях.

Утоньшение лопаток и уменьшение их количества увеличивает площадь поперечного сечения на входе в колесо, так что линия насыщения отодвигается в сторону больших объемных расходов воздуха. Минимальная толщина лопаток лимитируется технологией литья и прочностными требованиями. Однако когда количество лопаток сокращается, степень повышения давления также уменьшается.

Таким образом, компрессорные колеса турбокомпрессоров пассажирских автомобилей характеризуются высоким хаб отношением и уменьшенным количеством тонких лопаток с сильным обратным загибом.  Компрессор — «холодная» часть ТК, функция которой — повысить давление, а, вместе с этим, и плотность воздуха, поступающего в двигатель.

Компрессор — «холодная» часть ТК, функция которой — повысить давление, а, вместе с этим, и плотность воздуха, поступающего в двигатель.

Корпуса компрессоров для коммерческих дизелей, где требуются и высокая степень повышения давления, и широкая карта режимов, часто изготавливают с рециркуляционными каналами. По каналам часть всасываемого воздуха возвращается из компрессора в основной поток на входе в него. Благодаря возникающей рециркуляции течение стабилизируется и линия помпажа смещается в сторону меньших объемных расходов. Более того, тем же путем воздух можно подвести к колесу в зоне позади ограничивающего входного сечения, так что линия насыщения сдвигается в область больших расходов.

Предельная частота вращения

Частота вращения колеса компрессора ограничивается нагрузками, которые испытывают его компоненты. Максимальная частота вращения определяется допустимой скоростью кончиков лопаток и наружным диаметром колеса. Допустимая скорость кромок лопаток обычно составляет около 520 м/с. Если не принимаются никакие меры для снижения нагрузок, увеличение скорости оборачивается сокращением срока службы.

Турбина

Турбина турбокомпрессора (ТК) состоит из турбинного колеса и корпуса. Она преобразует энергию отработавших газов (ОГ) в механическую энергию для привода компрессора. Поток ОГ несет энергию в форме высокого давления и температуры. После прохождения через турбину энергия газов (давление и температура) уменьшается. Перепад давления и температуры газов между входом и выходом из турбины преобразуется в кинетическую энергию вращения турбинного колеса.

Существуют два основных вида турбин: с осевым и радиальным потоком. В случае колес диаметром до 160 мм используются только радиальные турбины. КПД маленьких радиальных турбин выше, а стоимость изготовления при больших объемах производства существенно ниже, чем осевых. Поэтому они обычно применяются в пассажирских и коммерческих дизелях, а также в индустриальных силовых агрегатах.

В улитке радиальных (центростремительных) турбин давление ОГ преобразуется в кинетическую энергию и они с постоянной скоростью направляются с периферии на турбинное колесо. Трансформация кинетической энергии в мощность на валу происходит в турбинном колесе. Оно спроектировано так, чтобы почти вся кинетическая энергия газа преобразовалась к моменту, когда он выходит из крыльчатки.

Рабочие характеристики

Устройство крыльчатки компрессора. Сплиттерные лопатки увеличивают входное сечение компрессора. Обратный изгиб лопаток на выходе из компрессорного колеса — способ борьбы с помпажем.

Устройство крыльчатки компрессора. Сплиттерные лопатки увеличивают входное сечение компрессора. Обратный изгиб лопаток на выходе из компрессорного колеса — способ борьбы с помпажем.Мощность турбины возрастает по мере роста перепада давления между ее входом и выходом, то есть, когда перед турбиной скапливается больше отработавших газов (ОГ). Это происходит в результате повышения оборотов двигателя или увеличения температуры газов вследствие их большей энергии.

Поведение турбинной характеристики определяется относительным сечением проточной части. Чем меньше относительное сечение, тем больше газов скапливается на входе в турбину (повышается давление перед турбиной). В результате увеличения перепада давления производительность турбины возрастает. Таким образом, с уменьшением относительного сечения давление наддува увеличивается.

Относительное сечение турбины можно легко варьировать путем замены ее корпуса. Большинство производителей турбокомпрессоров (ТК) для каждого типа турбины предлагает корпуса разных размеров. Это позволяет в широких пределах изменять давление наддува путем подбора нужного относительного сечения проточной части турбинного корпуса.

Помимо относительного сечения на массовый расход газов через турбину также оказывает влияние площадь отверстия на выходе из колеса. Механическая обработка литого турбинного колеса по контуру — трим (trim) — дает возможность регулировать площадь сечения а, следовательно, и давление наддува. Увеличение контура колеса выливается в большее проходное сечение для потока. В рамках одной серии ТК производители предлагают колеса турбин с разным тримом, которые изготовлены из одних литьевых заготовок.

В турбинах с изменяемой геометрией проходное сечение потока между каналом улитки и выходом из колеса варьируется. На входе в турбинное колесо оно изменяется с помощью подвижных управляемых лопаток или скользящего кольца, частично перекрывающего сечение.

На практике рабочие характеристики турбины ТК описываются картами, показывающими зависимость параметров потока ОГ от перепада давления на турбине. На карте турбины показаны кривые массового расхода и КПД турбины для разных частот вращения. Для упрощения карты зависимости расхода и эффективности могут быть представлены в виде усредненных кривых.

Материалы турбин

Поскольку при работе двигателя и после его останова турбина подвергается действию очень высоких температур, колесо и корпус турбины изготавливаются из материалов, обладающих высокой жаропрочностью. В общем случае крыльчатки турбин делают из сплавов на основе никеля, таких как Inconel 713 и GMR 235. Основные компоненты этих сплавов – никель и хром. В то время как GMR 235 работает в условиях температуры отработавших газов (ОГ) на входе в турбину до 850°С, Inconel 713 (73% никеля, 13% хрома) применяется при температурах свыше 1000°С.

Выбор материала для корпуса турбины также зависит от температуры. Сегодня серый чугун GGG40 со сферическим графитом (до 680°С) применяется реже. Для большинства дизельных агрегатов используется кремниево-молибденовый чугун GGG SiMo 5.1 (до 760°С) или GGV SiMo 4.5 0.6 (до 850 °С). Реже для температур ОГ до 850 °С используется высоколегированный никель-хромовый чугун GGG NiCrSi 20 2 2 (Niresist D2).

В большинстве турбокомпрессоров для бензиновых двигателей с температурами ОГ до 970°С применяется сплав GGG NiCrSi 35 5 2 (Niresist D5). Для самых высоких температур до 1050 °С, что потребуется в бензиновых двигателях ближайшего будущего, используется жаростойкая литьевая аустенитная сталь.

Турбины с двойным входом

Давление истекающих из двигателя отработавших газов (ОГ) не постоянное — оно пульсирует в соответствии с чередованием тактов выпуска в разных цилиндрах. Импульсные системы наддува используют пульсации давления ОГ, позволяющие кратковременно увеличить перепад давления на турбине. За счет роста перепада давления увеличивается КПД турбины, улучшая ее работу до тех пор пока через нее не пойдет большой, эффективный поток газов. В результате более полного использования энергии ОГ улучшаются характеристики давления наддува и, соответственно, поведение кривой крутящего момента, особенно на низких оборотах двигателя.

Для предотвращения взаимного влияния цилиндров при разных тактах впуска-выпуска они делятся на две независимые группы. Каждая группа объединяется в свой выпускной коллектор, который транслирует ОГ непосредственно на вход в турбину. В этом случае турбина с двойным входом позволяет утилизировать ОГ из двух групп цилиндров отдельно. В двигателях пассажирских автомобилей чаще используются неразделенные коллекторы и турбины с «однозаходным» корпусом. Это позволяет сделать коллектор компактнее и расположить турбину ближе к головке блока. Поскольку здесь сечение и длина газоподводящих каналов меньше, преимущества импульсного наддува нивелируются.

И все же в отдельных случаях турбины с двойным входом применяются в бензиновых моторах пассажирских автомобилей. Их преимущество — хорошая характеристика крутящего момента при низком давлении ОГ. В то же время им свойственны и недостатки – высокая термическая нагрузка разделяющей перегородки и дорогое производство маленьких корпусов с интегрированным байпасом, особенно, если в качестве материала нужно использовать литьевую сталь из-за больших температур.

Отклик

Для двигателей пассажирских автомобилей жизненно важную роль играют инерционные характеристики турбокомпрессора (ТК). Замедленная реакция на изменение положения педали акселератора, которую также называют «турбояма», часто воспринимается как фактор, снижающий управляемость автомобиля. В последние годы этот негативный эффект компенсирован применением ТК меньшего размера. У них меньше сечение проточной части и ниже инерция ротора как результат применения колес меньшего диаметра. Таким образом, при увеличении частоты вращения турбокомпрессора приходится раскручивать ротор меньшей массы. Момент инерции турбинного колеса также может быть снижен путем удаления сегментов опорного диска между лопатками. В еще большей степени динамические характеристики ТК могут быть улучшены применением турбин с изменяемой геометрией проточной части.

Оптимальные условия для потока и низкие потери тепла достигаются в интегрированных системах наддува с отлитыми заодно выпускным коллектором и корпусом турбины, что оборачивается улучшенными характеристиками отклика. Прочие аргументы за применение таких систем – сокращение веса до 1 кг, а также увеличение свободного пространства между двигателем и пассажирской кабиной, что часто жизненно необходимо по соображениям безопасности.

Керамические колеса турбин

В сравнении с металлическими колесами керамические турбинные колеса существенно легче, что улучшает характеристики отклика (чувствительность) турбокомпрессора. Современные керамические материалы позволили разработать такие колеса, пригодные для массового производства. Однако керамические материалы очень хрупкие и могут быть легко разрушены при попадании посторонних частиц. Более того, лопатки таких турбин толще и поэтому их эффективность ниже, так что они редко используются в автотехнике.

Алюминид титана имеет такую же плотность как керамика. Этот материал сравнительно менее подвержен разрушению, а лопатки такие же тонкие как металлические. Его недостаток – низкая температурная стойкость (максимум 700°С).

Типовая карта режимов компрессора. Рабочая область карты режимов ограничена линиями помпажа, насыщения и предельно допустимой частоты вращения.

Типовая карта режимов компрессора. Рабочая область карты режимов ограничена линиями помпажа, насыщения и предельно допустимой частоты вращения.

Водоохлаждаемые корпуса

При разработке турбокомпрессоров (ТК) также должны учитываться аспекты безопасности. Например, в судовых моторных отсеках следует избегать горячих поверхностей из-за опасности пожара. Поэтому корпуса турбин ТК для морского применения изготавливаются с водяным охлаждением или с покрытием изолирующими материалами.

Система управления

Тяговые характеристики современных турбодвигателей должны отвечать таким же высоким требованиям, как и характеристики атмосферных моторов с идентичными мощностными параметрами. Это означает, что полное давление наддува должно быть доступно, начиная с минимально возможных частот вращения двигателя. Это, в свою очередь, может быть достигнуто только путем управления турбокомпрессором на турбинной стороне.

Байпасное регулирование на турбинной стороне

Установка байпасного клапана в турбинной части турбокомпрессора (ТК) – самый простой способ контроля давления наддува. Геометрические параметры турбины выбирают таким образом, чтобы обеспечить характеристику крутящего момента на низких оборотах, необходимую для достижения заданных динамических показателей автомобиля. При такой конструкции ТК уже незадолго до достижения максимального крутящего момента на турбину начинает поступать избыточное количество отработавших газов. Таким образом, как только номинальное давление наддува достигнуто, избыток отработавших газов направляется по байпасному каналу в обход турбинного колеса. Клапан «вейстгейт», который открывает и закрывает байпас, обычно приводится в действие пневматической камерой с подпружиненной диафрагмой, реагирующей на давление наддува. Так по мере дальнейшего увеличения оборотов двигателя давление наддува остается на неизменном уровне.

В этом, очень экономичном, решении на диафрагму камеры управления, предварительно нагруженную спиральной пружиной, воздействует давление наддува. Как только давление наддува преодолеет силу предварительного сжатия пружины, шток через рычаг открывает тарелку байпасного клапана и ОГ начинают перетекать вокруг турбины в систему выпуска.

В современных бензиновых и дизельных двигателях все чаще применяются электронно управляемые системы контроля наддувочного давления. В сравнении с чисто пневматическим регулированием, которое действует только как ограничитель давления на полной нагрузке, гибкое управление позволяет устанавливать оптимальное давление наддува в режимах частичной нагрузки. Электронное регулирование работает в соответствии с различными параметрами, такими как температура наддувочного воздуха, качество топлива и параметры опережения впрыска (зажигания). Также становится возможным кратковременный «перенаддув» при интенсивном ускорении.

Механический привод байпасной заслонки действует так же как и в описанном выше случае. Вместо полного давления наддува на диафрагму камеры управления подается модулированное управляющее давление. Оно меньше полного давления наддува и вырабатывается так называемым пропорциональным клапаном. Этим достигается то, что на диафрагму воздействует комбинация давления наддува и давления на выходе из компрессора в изменяющейся пропорции. Пропорциональный клапан управляется электроникой двигателя и срабатывает с частотой от 10 до 15 Гц. В сравнение с обычной системой управления усилие предварительного сжатия пружины существенно ниже, что позволяет осуществлять регулирование также и на режимах частичной нагрузки, то есть, при меньшем давлении наддува.

В электронных системах управления турбокомпрессоров дизельных двигателей пневмокамеры регулируются вакуумом.

Турбины с изменяемой геометрией

Байпасные системы регулирования управляют мощностью турбины, направляя часть отработавших газов (ОГ) в обход нее. Таким образом, «дармовая» энергия газов используется не полностью. Турбины с изменяемой геометрией позволяют варьировать сечение проточной части турбины в зависимости от режима работы двигателя. Это дает возможность полностью утилизировать энергию ОГ, оптимизируя конфигурацию канала, по которому ОГ попадают на турбинное колесо, для данного режима двигателя. Как результат, эффективность турбокомпрессора (ТК) и, соответственно, двигателя выше тех, что удается достичь при байпасном регулировании.

Сегодня турбины с РСА в виде подвижных направляющих лопаток (VNT, VTG, VGT) – самое передовое решение для современных легковых дизельных автомобилей. В результате непрерывной адаптации проходного сечения турбинного канала к рабочему режиму двигателя сокращаются потребление топлива и вредные выбросы. Высокий крутящий момент уже на низких оборотах и адекватная стратегия управления обеспечивают существенное улучшение динамических характеристик.

Подвижные направляющие лопатки между корпусом улитки и турбинным колесом влияют на протекание процесса восстановления давления и, таким образом, на выходные характеристики турбины. Это позволяет варьировать поток газов через турбину в диапазоне 1:3 при хороших уровнях эффективности. На низких оборотах сечение проточной части турбины уменьшается путем закрытия направляющих лопаток. Давление наддува и, следовательно, крутящий момент двигателя возрастают как результат увеличения перепада давления на входе и выходе из турбины. С повышением оборотов двигателя управляемые лопатки постепенно открываются. Требуемое давление наддува достигается при низком перепаде давления на турбине — так достигается сокращение расхода топлива. При ускорении машины с низкой скорости (оборотов двигателя) управляемые лопатки закрываются для получения максимальной энергии от ОГ. По мере увеличения скорости лопатки открываются и адаптируются к соответствующему рабочему режиму.

В настоящее время управление лопатками преимущественно электронное, с помощью вакуумно-регулируемой камеры управления и пропорционального клапана. В будущем все чаще будут применяться электрические приводы с положительной обратной связью, позволяющие реализовать точное и чрезвычайно гибкое управление давлением наддува.

Температура ОГ современных высокоэффективных дизельных двигателей может достигать 830°С. Точная и надежная работа управляющих лопаток в потоке горячих газов предъявляет высокие требования к материалам и точности допусков в конструкции турбины. Независимо от типоразмера турбокомпрессора направляющие лопатки должны иметь минимальные зазоры для обеспечения надежной работы в течение всего срока службы автомобиля. С уменьшением размера ТК относительные потери потока через турбину возрастают и ее эффективность падает. Поэтому цель многих разработок – отодвинуть эти ограничения области применения технологии VTG как можно дальше в сторону ТК малых размеров.

Альтернативное решение – турбины с регулирующим механизмом в виде подвижного (скользящего) кольца (VST-variable sliding turbine). Простота конструкции и исполнение многих функций небольшим количеством компонентов – преимущества для маленьких турбин или там, где требуется работа в условиях высоких температур ОГ. Это особенно применимо в компактных дизельных двигателях с рабочим объемом менее 1,4 л. Преимущества – высокая эффективность, низкая цена и сокращение установочных размеров. Для бензиновых моторов с высокой температурой ОГ технология VST – надежная возможность управления давлением наддува путем изменения геометрии проточной части турбины.

Прочный механизм VST противостоит высоким температурам ОГ значительно лучше, чем VTG с направляющими лопатками. Байпас, который для бензиновых двигателей необходим даже в ТК с изменяемой геометрией из-за большого диапазона изменения расхода, интегрирован в механизм управления.

Корпус турбины аналогичен турбинам с двойной улиткой (с двухканальным направляющим аппаратом). Перегородка, разделяющая каналы, не выходит на впускной фланец, а начинается внутри улитки. На низких оборотах двигателя открыт только один канал. Второй канал, который закрыт скользящим кольцом, постепенно открывается по мере увеличения оборотов. Затем скользящее кольцо приоткрывает и байпасный канал, ведущий от входа в турбину по внешнему контуру скользящего кольца к выходу из турбины. Это дополнительно увеличивает расход газов через турбину. Для регулирования сечения проточной части и открытия байпасного канала требуется всего один управляющий механизм. Могут быть использованы как пневматический, так и электронный приводы.

Узел подшипников

Ротор турбокомпрессора (ТК) вращается с частотой до 300 000 мин -1. Срок службы ТК должен соответствовать ресурсу двигателя, который может составлять 1 000 000 км пробега для коммерческого автомобиля. Только специально разработанные для ТК подшипники скольжения могут соответствовать таким жестким требованиям при приемлемой стоимости.

Опорные подшипники

В подшипнике скольжения вал вращается практически без трения на масляной пленке внутри втулки подшипника.

Масло подается в турбокомпрессор (ТК) от системы смазки двигателя. Подшипниковый узел спроектирован так, что между неподвижным корпусом и вращающимся валом расположены «плавающие» бронзовые подшипниковые втулки. Они вращаются с частотой, вдвое меньшей частоты вращения вала. Это позволяет высокоскоростным подшипникам адаптироваться таким образом, что на любых режимах работы ТК нет прямого контакта «металл-металл» между валом и подшипниками.

Кроме функции смазки масляная пленка в зазорах подшипника играет роль демпфера, который способствует стабилизации вала и турбинного колеса. Гидродинамическая несущая способность пленки и демпфирующие характеристики подшипника оптимизируются величиной зазоров. Таким образом, толщина смазывающей пленки для внутренних зазоров выбирается исходя из нагрузки на подшипник, в то время как толщина внешних зазоров определяется с учетом демпфирования подшипника. Зазоры в подшипниках составляют несколько сотых долей миллиметра. Увеличение зазоров приведет к более мягкому демпфированию и, одновременно, к снижению несущей способности подшипника.

Так называемый патрон — специальный вид опорного подшипника скольжения. Вал вращается в неподвижной целиковой втулке, снаружи которой прокачивается масло. Внешний зазор выбирается исключительно из условия демпфирования подшипника, так как патрон не проворачивается. Вытекающая из этого меньшая ширина подшипника позволяет создать более компактный ТК.

Упорный подшипник

Ни один из рассмотренных типов опорных подшипников, ни свободно плавающие втулки, ни фиксированный плавающий патрон, не воспринимают нагрузки в осевом направлении. Поскольку газы воздействуют на компрессорное и турбинное колеса в осевом направлении с разной силой, ротор турбокомпрессора (ТК) испытывает осевую нагрузку. Она воспринимается упорным подшипником скольжения с конической плоскостью (рабочей поверхностью). Два маленьких диска, закрепленных на валу, служат контактными поверхностями. Упорный подшипник фиксируется в центральном корпусе подшипников. Маслоотражающая пластина предотвращает попадание масла в зону уплотнения вала.

Слив масла

Масло подается в турбокомпрессор (ТК) при давлении примерно 4 бар. Поскольку масло сливается из турбины при меньшем давлении (самотеком), диаметр трубки для слива значительно больше, чем маслоподающей трубки. Проток масла через корпус подшипников должен быть по возможности вертикальным, сверху вниз. Сливная трубка должна выходить в картер выше уровня масла. Любое препятствие на пути слива масла оборачивается увеличением противодавления в корпусе подшипников. В этом случае масло начинает просачиваться сквозь уплотнительные кольца в компрессор и турбину.

Уплотнения

Центральный корпус подшипников должен быть уплотнен от прорыва в него горячих отработавших газов из турбины и от утечек масла из корпуса. Для этого в канавки на валу ротора, со стороны компрессора и турбины установлены разрезные кольца, аналогичные поршневым. Кольца не вращаются, а неподвижно расклинены в центральном корпусе. Это бесконтактное уплотнение, один из видов лабиринтного уплотнения. Благодаря многочисленным резким изменениям направления движения потока оно затрудняет утечку масла и пропускает в картер лишь небольшое количество отработавших газов.

Тепловая нагрузка на подшипники

Учитывая небольшое расстояние между центральным корпусом и горячим корпусом турбины, тепло может проникать в центральный корпус и нагревать масло до температуры коксования. Тогда масляный кокс мог бы осаждаться в зазорах и на поверхностях, засорять масляные каналы и нарушать работу подшипников и уплотнений. Большое количество углеводородных отложений может вызвать дефицит смазки и граничное трение, приводящие к ускоренному износу системы подшипников.

Тепловой экран и охлаждение разбрызгиванием масла<

Тепловой экран, расположенный позади опорного диска турбинного колеса, предотвращает контакт горячих отработавших газов с центральным корпусом. В некоторых конструкциях при работе двигателя масло распыляется на вал ротора через маленькое распылительное отверстие в опоре подшипника с турбинной стороны, охлаждая вал и уменьшая риск коксования.

Наивысшие температуры в центральном корпусе достигаются вскоре после останова двигателя. Горячий турбинный корпус нагревает систему подшипников, которая больше не охлаждается моторным маслом.

Термическая развязка

В расчете на термическую развязку правой подшипниковой опоры передача тепла от корпуса турбины к системе подшипников сокращается даже после того как двигатель был заглушен. Для этого систему подшипников располагают ниже точки подачи масла, так же как силовой агрегат размещают под крылом самолета. Правая подшипниковая опора больше не контактирует с горячей стенкой центрального корпуса, значит, передача тепла к системе подшипников ограничивается.

Водяное охлаждение

Бензиновые двигатели, у которых температура отработавших газов на 200-300°С выше чем у дизелей, обычно оснащаются турбокомпрессорами с охлаждаемыми центральными корпусами. При работе двигателя центральный корпус интегрируется в его контур охлаждения. После выключения двигателя остаточное тепло снимается посредством малого кольца циркуляции, которое задействуется электрическим насосом с термостатом.

Рециркуляционный клапан

В бензиновых турбодвигателях дроссельная заслонка, которая управляет нагрузкой двигателя, располагается после компрессора, во впускном коллекторе. В момент внезапного сброса газа заслонка закрывается, а компрессор из-за своей инерционности продолжает нагнетать воздух в почти замкнутый объем. Вследствие этого начался бы помпаж компрессора. Частота вращения турбокомпрессора (ТК) быстро упала бы.

Начиная с определенного давления, открывается подпружиненный клапан и направляет воздух обратно на вход в компрессор, ограничивая рост давления и исключая помпаж. Частота вращения ТК остается высокой, и давление наддува появится, как только будет задействован акселератор.

Без надувательства: почему ломаются турбины, и как их ремонтируют

Кратко об устройстве и работе

Все гениальное просто. Правда, это относится к самой идее – концепции, так сказать, турбокомпрессора. Многим инженерам не давала покоя расходуемая впустую энергия вылетающих из выпускного коллектора отработанных газов. Наконец один из них (Альфред Бюхи) все-таки создал конструкцию, в которой на одном валу были установлены два колеса с крыльчатками – компрессорное и турбинное. Поместив вал с колесами в корпус, он получил турбокомпрессор.

Так, на турбинное колесо попадали вылетающие через выпускной коллектор отработанные газы и раскручивали его, а вместе с ним и компрессорное колесо, благодаря которому атмосферный воздух под давлением подавался во впускной коллектор. Компрессорное и турбинное колеса имеют свои корпусы, называемые еще «улитками», вал на втулках помещен тоже в свой корпус, который называют «картриджем». В последний подводится моторное масло для смазки, а иногда и охлаждающая жидкость для дополнительного охлаждения. Сам вал, на котором установлены турбина и компрессор, чаще вращается на подшипниках скольжения – втулках из бронзы. Есть варианты и на подшипниках качения, но такие турбокомпрессоры имеют очень высокую стоимость.

Для контроля за частотой вращения турбины, а, следовательно, и давлением наддува установили перепускной клапан (wastegate), который при необходимости сбрасывает часть отработанных газов в обход турбины. Управляется этот клапан с помощью актуатора, который может быть вакуумным или с электрическим сервоприводом. На впуске же установлен байпасный клапан, призванный перенаправлять воздух обратно на вход компрессора в моменты закрытия дроссельной заслонки. Кстати, знаменитый «пщщщ» при переключении передач в фильме «Форсаж» – это работа заменителя байпаса – блоу-офф клапана (blow-off). Именно при его работе избыток воздуха столь эффектно отправляется в атмосферу.

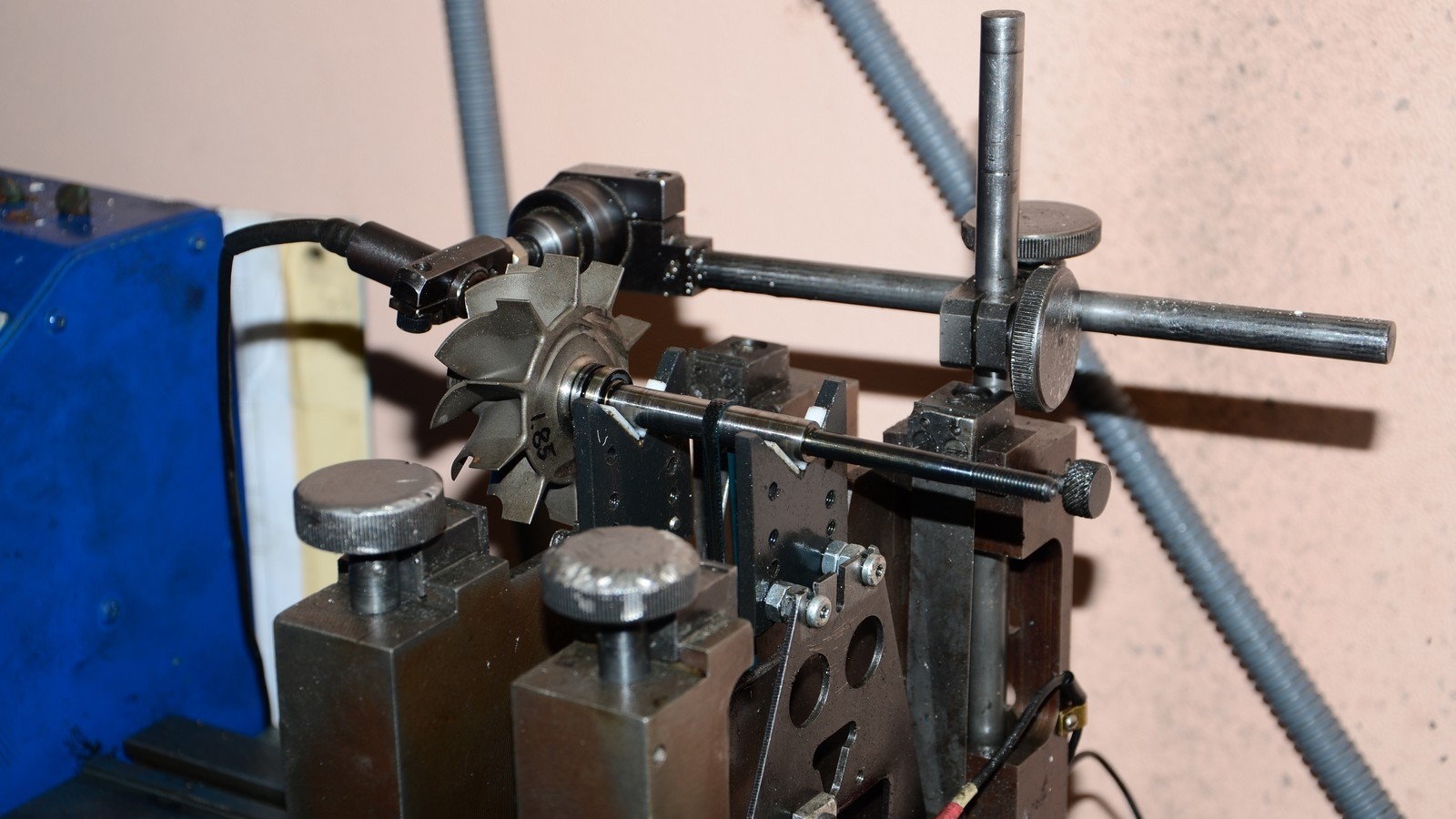

Но никто и ничто не стоит на месте, а потому те, кому не нравилась грубая работа перепускного клапана, решили, что неплохо было бы управлять направлением потока отработанных газов. Так появились турбокомпрессоры с изменяемой геометрией. Внутри корпуса турбинного колеса установлены по кругу направляющие лопатки, которые при помощи специального механизма изменяют свое расположение, по-разному направляя поток отработанных газов на лопатки турбинного колеса. Тем самым регулируется частота вращения турбины в зависимости от нагрузки на двигатель.

В рамках этого материала мы не будем рассматривать ни сдвоенные, ни комбинированные системы наддува, так как на сегодня главное – понять, какие проблемы могут возникнуть, и как они решаются.

Что может поломаться

Так, например, при попадании посторонних предметов или пыли во впускной трубопровод могут разрушиться лопатки компрессорного колеса.

Что-либо подобное случается и с лопатками турбинного колеса, а вместе с ним и лопатками изменяемой геометрии, если таковые имеются.

Масляное голодание, неправильный подбор масла, перегрев, нарушение регламента замены моторного масла – все это приводит к износу рабочих поверхностей вала турбокомпрессора.

Износ может стать причиной заклинивания системы изменения геометрии турбины.

Возможны заклинивания актуаторов привода перепускного и байпасного клапанов, которые управляются ЭБУ двигателя.

Из-за чрезмерных перегрузок есть вероятность деформации вала турбины. Все перечисленное – только основные причины. Выявленное же в процессе ремонта может неприятно удивить, ведь турбина – это высоконагруженный агрегат, и причин выхода из строя может быть множество.

Как понять, что с турбокомпрессором проблемы

Базовых признаков только два – потеря тяги или такая тяга, которой не было раньше. При потере тяги сервисмен первым делом «грешит» на турбину, потому что она – одна из самых уязвимых единиц под капотом. Крутится порой до 150 000 об/мин, с одной стороны греется, с другой – охлаждается, а потому если тяга на авто куда-то начала пропадать, то подозрение в первую очередь падет на нее. Все остальное можно узнать только после снятия турбокомпрессора с автомобиля.

Предварительно мастер просто обязан выполнить диагностику всех систем, чтобы убедиться в том, что ни один из датчиков не вышел из строя, и нет ни одного места, через которое воздух попадал бы во впускной коллектор в обход системы впуска.

Есть еще один момент – это шум турбины высокой частоты, почти писк, который зачастую говорит о слишком большом осевом или радиальном люфте вала турбокомпрессора. Двигатель при этом может тянуть, как и прежде, но время жизни турбины резко начинает стремиться к нулю.

А теперь о том, что касается тяги, нехарактерной для двигателя – то есть, если вы вдруг обнаружили, что больше нет турбоямы и чего-то подобного, и автомобиль «на подрыве» всегда. Такие признаки могут говорить о том, что перепускной клапан (wastegate) заклинило, отработанные газы не сбрасываются, и оттого турбина качает воздух по полной, повышая давление наддува. «Подрыв» – это хорошо, но он может закончиться прогоранием поршня или клапанов из-за перегрузки. Так что следите за «характером» своего автомобиля.

После снятия турбокомпрессора

Все, что описано выше, касается исключительно диагностики до снятия турбины с двигателя. Теперь же представим, что мастер провел диагностику и выдал неутешительный вердикт, что скорее всего проблемы связаны именно с турбокомпрессором. В этом случае механик демонтирует его и отправляет на участок дефектовки и ремонта.

Теперь начинается самое интересное. Первое, на что смотрит мастер, – это компрессорное и турбинное колеса и состояние корпуса турбинного колеса. По нагару и саже на впуске корпуса турбины мастер может приблизительно сориентировать, что является их причиной – может, «заливает» форсунка, или износились поршневые кольца, отчего в наддув гонит масло из картера двигателя. Осмотром же турбинного и компрессорного колес можно выявить чрезмерный износ оных, как в нашем случае.

В идеале каждая из лопаток должна проходить рядом с корпусом с минимальным зазором – слишком большой зазор означает потери. Далее мастер на ощупь проверяет люфт вала турбины.

Почему на ощупь? Да потому, что люфта практически не должно быть, причем ни радиального, ни осевого. Далее следует разборка. Ничего сложного в ней нет: болты и гайки долой – и вот уже «улитки» отдельно, картридж отдельно. Далее мы отвернули гайку крепления компрессорного колеса и сняли его, после чего вал извлекли из картриджа. Втулки – выпрессовали. Вот по сути и вся разборка. Турбинное колесо, к слову, образует с валом одну неразъемную деталь.

Все элементы корпуса турбокомпрессора отправляются на пескоструйную очистку.

|  |

Рабочие элементы отправляются на обмер – там, в частности, измеряется диаметр вала в местах установки втулок. При необходимости заменяется компрессорное колесо. Если с валом или с турбинным колесом все плохо, то поможет только замена. Помимо этого, при проверке подают разрежение и проверяют работу актуаторов. Если же актуатор электрический, его проверяют с помощью соответствующих диагностических приборов.

Ремонт турбины

Если поверхности вала изношены в пределах допустимого, то их шлифуют, если вне пределов – заменяют. После шлифовки снова измеряют наружный диаметр и вытачивают под него втулки.

Затем вал отправляют на проверку его биения – и никакого диссонанса или нарушения технологии здесь нет. Дело в том, что вал можно условно разделить на две части – рабочую, на которую установлены втулки, и часть, на которую установлено компрессорное колесо. Последняя не может быть отшлифована из-за того, что компрессорные колеса, как запчасти, поставляются только в номинальных размерах. Шлифовка вала пусть и на малую долю, но изменит его диаметр. А изменение зазора между валом и колесом недопустимо. Потому мастер ставит вал на специальный стенд с индикатором часового типа и, вращая его, определяет точки деформации.

Затем с помощью специальных инструментов и молотка правит его. Правит до тех пор, пока не добьется почти идеальных результатов по биению.

После правки вал отправляется на балансировку. Процесс этот сам по себе интересный. На специальный стенд ставят вал, на него накидывают приводной ремень, который и прижимает вал к опорам. На турбинное колесо наносится метка, а напротив него ставится лазерный датчик частоты вращения. После включения приводного электромотора вал раскручивается до определенных оборотов, чтобы откалибровать стенд. Затем мастер прилепляет небольшой кусок пластилина напротив метки турбинного колеса и снова включает стенд. Потом лепит приблизительно такой же кусок пластилина с обратной стороны турбинного колеса, но напротив первого куска.

После этого мастер включает стенд, доводит обороты до требуемых и выключает. По итогам процедуры на экране дисплея стенда выводятся приблизительные точки дисбаланса вала с весом материала, который необходимо удалить для балансировки.

Глядя на эти точки, мастер немного стачивает поверхность гайки турбинного колеса.

Затем вал снова отправляется на стенд – и весь процесс повторяется по кругу, пока не будут достигнуты требуемые показатели.

После удачной балансировки мы ставим на вал уже подготовленные втулки и собираем то, что называют картриджем – корпус вала.

|  |

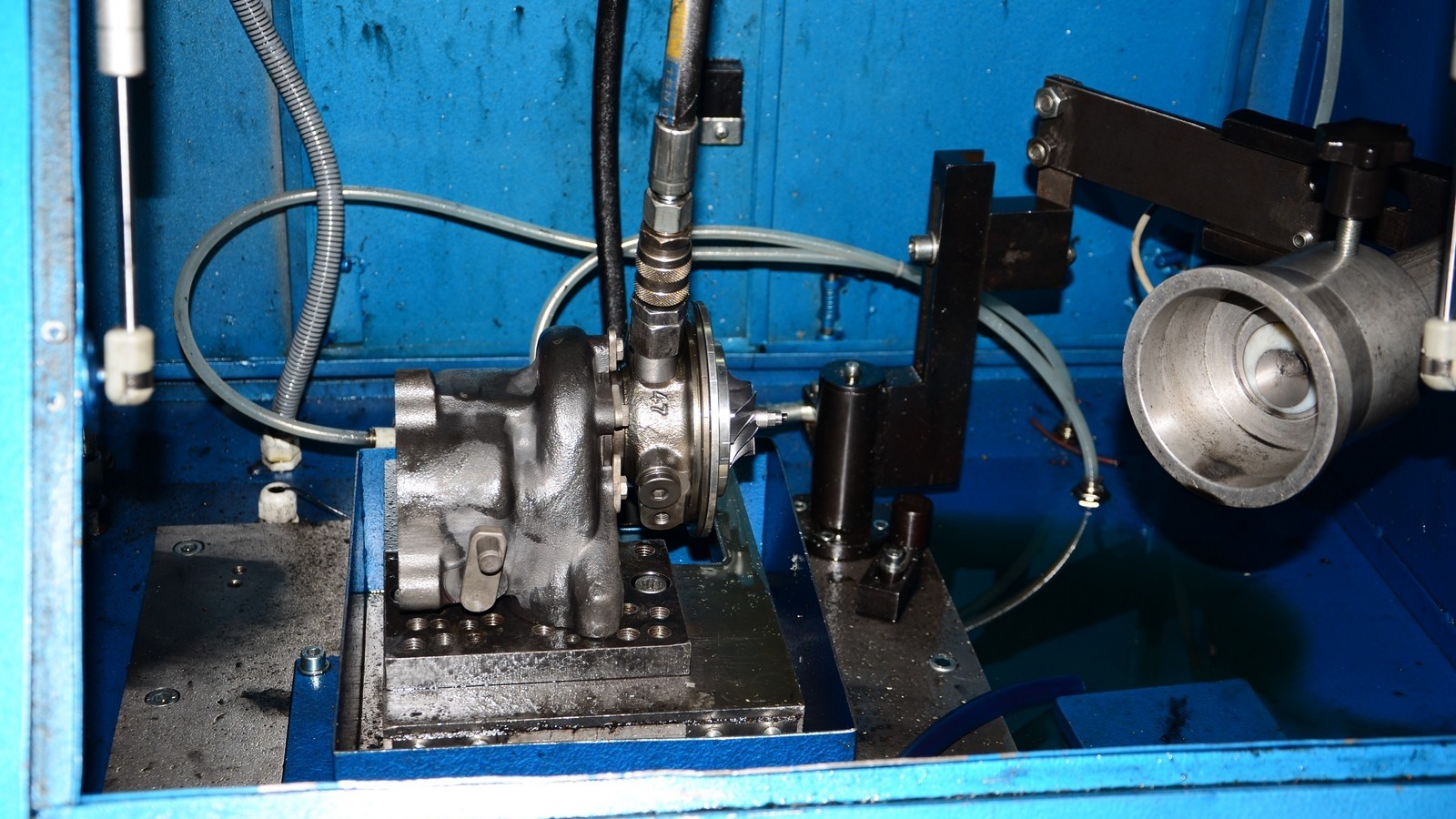

Турбину почти полностью собирают – лишь без установки «улитки» компрессора.

В таком виде ее устанавливают на стенд для окончательной проверки перед сборкой.

|  |

Гайку крепления компрессорного колеса предварительно намагничивают специальным магнитом. Делают это с целью снятия показаний работы вала – его частоты вращения и биения. Установка на стенд подразумевает подключение подачи масла и холодного сжатого воздуха. На стенде мастер раскручивает турбину до частоты немного выше рабочей, проверяя основные показатели работы.

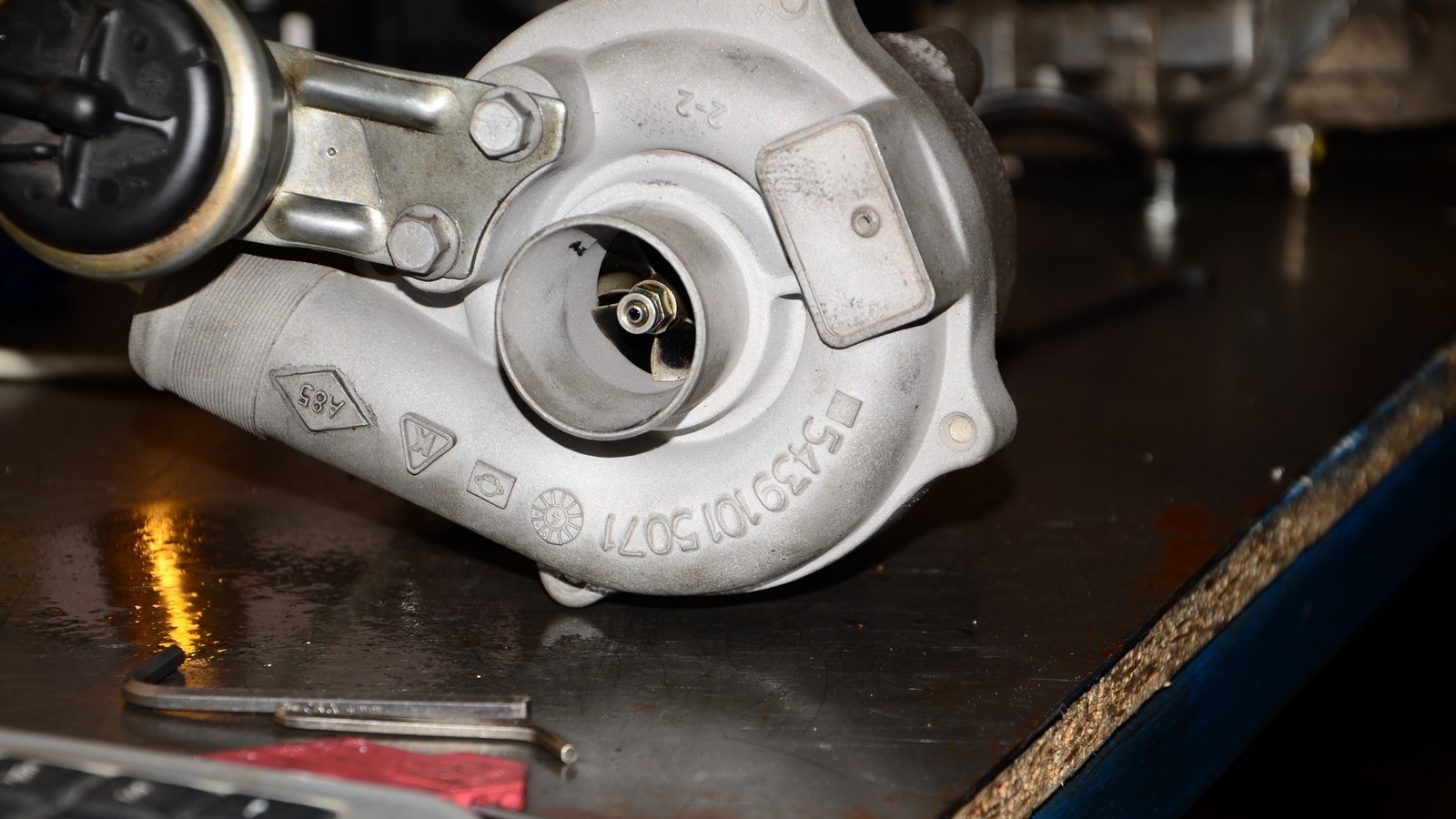

Убедившись, что все в порядке, устанавливают корпус компрессора и актуатор. Далее подсоединяют к актуатору вакуумный шланг, а на его шток устанавливают электронный индикатор, который является частью специального оборудования для регулировки начала открытия и хода штока.

|  |

В память стенда внесена база данных по турбокомпрессорам – мастеру достаточно внести номер турбины в эту базу (номер нанесен на корпусе каждой турбины) и запустить процесс диагностики.

Стенд подведет определенное разрежение к актуатору, а индикатор считает ход штока. Если что-то окажется не в порядке, мастер отрегулирует длину штока. На этом ремонт турбины можно считать оконченным.

Перед установкой турбокомпрессора на двигатель, особенно если сам ДВС «капиталился», многие рекомендуют промыть систему смазки промывочным или просто недорогим маслом. Рекомендуется сделать это как минимум четыре раза и только после этого ставить турбокомпрессор. Если не учесть этого, то следующий ремонт турбины потребуется раньше, чем предполагалось.

В заключение

Вал турбины очень чувствителен к качеству моторного масла, и продукты износа двигателя могут сделать свою коварную работу. Потому, когда дело касается ремонта турбокомпрессора, не стоит дешевить. В целом даже самый сложный ремонт всегда будет приблизительно в два раза дешевле самой дешевой, но новой турбины. Если усреднить цены, то ремонт может стоить около 250 долларов, а новая турбина в сборе – приблизительно 500 долларов. Ну а чтобы подольше не заезжать в сервис за столь дорогостоящим ремонтом, следите за своим автомобилем и качеством используемого моторного масла, а также не ленитесь читать рекомендации по правильной эксплуатации автомобилей в зимний период.

Особая благодарность в подготовке материала организации «РемТурбоСервис» (+38 057-762-98-26, Харьков; +7 917-540-61-20, Белгород; +7 495-255-46-96, Москва)

Опрос

А вам приходилось сталкиваться с поломкой турбокомпрессора?

Всего голосов:

рабочее колесо турбины — это… Что такое рабочее колесо турбины?

- рабочее колесо турбины

-

Рабочие лопатки и рабочее колесо турбины.

рабо́чее колесо́ турби́ны часть ротора турбины, состоящая из диска и расположенных на нём рабочих лопаток, в результате взаимодействия которых с потоком газа происходит преобразование его энергии в механическую работу. Рабочая лопатка (см. рис.) состоит из пера 2, которое обтекается газом, замка 5 для соединения с диском, нижней полки 3 для образования внутренней поверхности проточной части, бандажной полки 1 для уплотнения радиального зазора между лопатками и корпусом турбины и снижения низкочастотных колебаний лопатки и «ножки» 4 для уменьшения теплового потока из пера в замок. Диск состоит из обода 6 с пазами для крепления лопаток. Полотно диска 7 и втулка 8 несущие элементы, воспринимающие нагрузки от центробежных сил и крутящего момента.

На лопатки Р. к. т. непосредственно воздействует газ с высокой температурой, поэтому они изготовляются из более жаропрочных сплавов, чем диск. В высокотемпературных авиационных газотурбинных двигателях Р. к. т. охлаждаются воздухом, отбираемым от компрессора. Лопатки имеют развитую систему внутреннего охлаждения, выполненную в виде каналов и щелей внутри пера, через которые продувается охлаждающий воздух (см. Охлаждение двигателя). Они изготовляются методом точного литья по выплавляемым моделям (неохлаждаемые лопатки могут изготовляться также штамповкой), диски штамповкой или прессованием из гранул (см. Гранулируемые сплавы) с последующей механической обработкой. Температура рабочей лопатки турбины достигает 1000°C, а окружные скорости 500 м/с, поэтому турбина является самым напряжённым и трудным в доводке элементом двигателя.

В. Х. Абианц.

Энциклопедия «Авиация». — М.: Большая Российская Энциклопедия. Свищёв Г. Г.. 1998.

- рабочее колесо компрессора

- рабочее тело

Смотреть что такое «рабочее колесо турбины» в других словарях:

Рабочее колесо турбины — часть ротора турбины, состоящая из диска и расположенных на нём рабочих лопаток, в результате взаимодействия которых с потоком газа происходит преобразование его энергии в механическую работу. Рабочая лопатка состоит из пера 2, которое обтекается … Энциклопедия техники

рабочее колесо (турбины) — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN rotor … Справочник технического переводчика

рабочее колесо турбины — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN turbine wheel … Справочник технического переводчика

рабочее колесо турбины — Рабочие лопатки и рабочее колесо турбины. рабочее колесо турбины часть ротора турбины, состоящая из диска и расположенных на нём рабочих лопаток, в результате взаимодействия которых с потоком газа происходит преобразование его энергии в… … Энциклопедия «Авиация»

рабочее колесо (турбины, насоса) — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN rotor … Справочник технического переводчика

рабочее колесо ступени турбины — рабочее колесо турбины Вращающийся лопаточный венец, в котором от газа отводится энергия. [ГОСТ 23851 79] Тематики двигатели летательных аппаратов Синонимы рабочее колесо турбины EN axial turbine wheel DE Laufrad der Turbinenstufe FR roue de l… … Справочник технического переводчика

Рабочее колесо ступени турбины — 111. Рабочее колесо ступени турбины Рабочее колесо турбины D. Laufrad der Turbinenstufe Е. Axial turbine wheel F. Roue de l’étage de turbine Вращающийся лопаточный венец, в котором от газа отводится энергия Источник: ГОСТ 23851 79: Двигатели… … Словарь-справочник терминов нормативно-технической документации

рабочее колесо гидравлической турбины — рабочее колесо Рабочий орган гидравлической турбины, преобразующий энергию потока в механическую. [ГОСТ 23956 80] Тематики турбины гидравлические Синонимы рабочее колесо EN hydraulic turbine runner DE Laufrad der Wasserturbine FR roue de turbine… … Справочник технического переводчика

рабочее колесо (напр. турбины) — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN rotor wheel … Справочник технического переводчика

Рабочее колесо гидравлической турбины — 23. Рабочее колесо гидравлической турбины Рабочее колесо D. Laufrad der Wasserturbine E. Hydraulic turbine runner F. Roue de turbine hydraulique Рабочий орган гидравлической турбины, преобразующий энергию потока в механическую Источник: ГОСТ… … Словарь-справочник терминов нормативно-технической документации

Печать колеса турбины-компрессора

Prof60

Загрузка

22.04.2019

724

Вопросы и ответы Здравствуйте уважаемые тудеевцы!Возникла задача печати колеса турбины.

Какой пластик наилучшим образом подойдет для этих целей? Вращение колеса 40-50 тысяч оборотов.

Какой пластик наилучшим образом подойдет для этих целей? Вращение колеса 40-50 тысяч оборотов.Понятно что тут бы SLM или EBM, но пока интересует именно пластик.

Ответы на вопросыПопулярные вопросы

skif_kem_net

Загрузка

16.01.2020

505

Доброго времени суток!Недавно обзавелся 3Д принтером и четырьмя бобинами филамента.

Магнитную наклейку со стола отк…

Читать дальше FN59

Загрузка

18.01.2020

415

Приветствую. Наверно многие сталкивались с такой проблемой как рябь или волны на стенках. Они слегка меняются от скорости и силы натяжения ремня но ни…

Читать дальше cinema4d

Загрузка

20.02.2019

4139

Всем добрый вечер!, купил датчик авто уровня , и теперь есть пару вопросов у тех кто таким пользовал, скажите его на горячую не льзя использовать я та…

Читать дальше