Лакокрасочные материалы — Википедия

Лакокрасочные материалы сразу после производства

Лакокрасочные материалы сразу после производстваЛакокрасочные материалы (ЛКМ) — это композиционные составы, наносимые на отделываемые поверхности в жидком или порошкообразном виде равномерными тонкими слоями и образующие после высыхания и отвердения плёнку, имеющую прочное сцепление с основанием. Сформировавшуюся плёнку называют лакокрасочным покрытием, свойством которого является защита поверхности от внешних воздействий (воды, коррозии, температур, вредных веществ), придание ей определённого вида, цвета и фактуры.

ЛКМ подразделяются на следующие группы:

На банках с краской, лаком, грунтовкой или шпатлёвкой стоит некий «шифр». Эти знаки могут многое рассказать и призваны упростить покупателям выбор товара. Прежде всего, на упаковке должно быть указано название материала — краска, эмаль, лак и т. д. (первая группа знаков). Далее идёт вторая группа знаков, указывающая на основу материала в банке или бутылке. Это зависит от химического состава.

Например, алкидная эмаль ПФ-115. Буквенное обозначение «ПФ» говорит о том, что эмаль изготовлена на основе пентафталевого связующего, первая цифра 1 — для наружного применения, 15 — каталожный номер.

По типу основного связующего лакокрасочные материалы подразделяются на:

Лакокрасочные материалы (ЛКМ) на основе поликонденсационных смол:

- АУ — Алкидноуретановые

- УР — Полиуретановые

- ГФ — Глифталевые

- ФА — Фенолоалкидные

- КО — Кремнийорганические

- ФЛ — Фенольные

- МЛ — Меламиновые

- ЦГ — Циклогексаноновые

- МЧ — Мочевинные (карбамидные)

- ЭП — Эпоксидные

- ПЛ — Полиэфирные насыщенные

- ЭТ — Этрифталевые

- ПФ — Пентафталевые

- ЭФ — Эпоксиэфирные

- ПЭ — Полиэфирные ненасыщенные

Лакокрасочные материалы (ЛКМ) на основе полимеризационных смол:

- АК — Полиакрилатные

- АС — алкидно-акриловые краски

- МС — Масляно- и алкидностирольные

- ВА — Поливинилацетатные

- НП — Нефтеполимерные

- ВЛ — Поливинилацетальные

- ФП — Фторопластовые

- ВС — На основе сополимеров винилацетата

- ХВ — Перхлорвиниловые

- КЧ — Каучуковые

- ХС — На основе сополимеров винилхлорида

Лакокрасочные материалы (ЛКМ) на основе природных смол:

- БТ — Битумные

- ШЛ — Шеллачные

- КФ — Канифольные

- ЯН — Янтарные

- МА — Масляные

Лакокрасочные материалы (ЛКМ) на основе эфиров целлюлозы:

- АБ — Ацетобутиратоцеллюлозные

- НЦ — Нитроцеллюлозные

- АЦ — Ацетилцеллюлозные

- ЭЦ — Этилцеллюлозные

На упаковке после букв через дефис стоят цифры, указывающие, для каких работ этот материал предназначен:

- 0 — грунтовка

- 00 — шпатлёвка

- 1 — атмосферостойкая (для наружного применения)

- 2 — ограниченно атмосферостойкая (для внутреннего применения)

- 3 — консервационные краски

- 4 — водостойкие

- 5 — специальные эмали и краски

- 6 — маслобензостойкие

- 7 — химически стойкие

- 8 — термостойкие

- 9 — электроизоляционные и электропроводные.

Вторая и последующая цифры обозначают номер разработки и на бытовом уровне никакой информации не несут. И лишь у масляной краски (МА) вторая цифра обозначает вид олифы.

Между второй и третьей группами знаков ставится дефис (эмаль МЛ-12, лак ПФ-2).

После номера, присвоенного материалу, допускается также добавлять буквенный индекс, характеризующий некоторые особенности материала. Например, ГС — горячей сушки, ХС — холодной сушки, ПМ — полуматовый и т. п.

Цвет материала, который ставится в конце шифра, обозначается полным словом — голубой, жёлтый и др. Например, «Эмаль ХВ—113 голубая» — эмаль перхлорвиниловая, для наружных работ, голубая.

Четвёртая группа — это просто порядковый номер, присвоенный лакокрасочному материалу при его разработке, обозначаемый одной, двумя или тремя цифрами (эмаль МЛ-111, лак ПФ-283). Пятая группа — (для пигментированных материалов) указывает цвет лакокрасочного материала — эмали, краски, грунтовки, шпатлёвки — полным словом (эмаль МЛ-1110 серо-белая). Исключения из общих правил: При обозначении первой группы знаков для масляных красок, содержащих в своём составе только один пигмент, вместо слова «краска» указывают наименование пигмента, например «сурик», «мумия», «охра» и т. д. (сурик МА-15).

Для ряда материалов между первой и второй группой знаков ставятся индексы:

- Б — без летучего растворителя

- В — для водоразбавляемых

- ВД — для вододисперсионных

- ОД — для органо-дисперсионных

- П — для порошковых

Третью группу знаков для грунтовок и полуфабрикатных лаков обозначают одним нулём (грунтовка ГФ-021), а для шпатлёвок — двумя нолями (шпатлёвка ПФ-002). После дефиса перед третьей группой знаков для густотёртых масляных красок ставится один ноль (сурик МА-015).

В четвёртой группе знаков для масляных красок вместо порядкового номера ставят цифру, указывающую, на какой олифе изготовлена краска:

- 1 — натуральная олифа

- 2 — олифа «Оксоль»

- 3 — глифталевая олифа

- 4 — пентафталевая олифа

- 5 — комбинированная олифа

В некоторых случаях для уточнения специфических свойств лакокрасочного покрытия после порядкового номера ставят буквенный индекс в виде одной или двух прописных букв:

- В — высоковязкий;

- М — матовый;

- Н — с наполнителем;

- ПМ — полуматовое;

- ПГ — пониженной горючести и т.д.

В технологической карте на конкретный лакокрасочный материал содержатся сведения, необходимые для нанесения краски, в том числе рекомендуемые величины толщин мокрого и сухого слоёв покрытия, объёмного содержания нелетучих веществ, предельные величины разбавления и другие. Когда имеется такая информация, маляру легко с помощью гребёнки обеспечить требуемую толщину сухого слоя [1][2].

- ↑ Руководство для подготовки инспекторов по визуальному и измерительному контролю качества окрасочных работ / Пирогов В.Д.. — 3. — Екатеринбург: ООО «ИД «Оригами», 2012. — 208 с. — 1000 экз.

- ↑ Антикоррозионная защита / Козлов Д.Ю.. — Екатеринбург: ООО «ИД «Оригами», 2013. — С. 343. — 440 с. — 1000 экз. — ISBN 978-5-904137-05-2.

Лакокрасочные материалы — это… Что такое Лакокрасочные материалы?

Лакокрасочные материалы сразу после производства

Лакокрасочные материалы сразу после производстваЛакокрасочные материалы (ЛКМ) — это композиционные составы, наносимые на отделываемые поверхности в жидком или порошкообразном виде равномерными тонкими слоями и образующие после высыхания и отвердения пленку, имеющую прочное сцепление с основанием. Сформировавшуюся пленку называют лакокрасочным покрытием, свойством которого является защита поверхности от внешних воздействий (воды, коррозии, температур, вредных веществ), придание ей определённого вида, цвета и фактуры.

ЛКМ подразделяются на следующие группы

Расшифровка названий

На банках с краской, лаком, грунтовкой или шпатлевкой стоит некий «шифр». Эти знаки могут многое рассказать и призваны упростить покупателям выбор товара. Прежде всего, на упаковке должно быть указано название материала — краска, эмаль, лак и т. д (первая группа знаков). Далее идет вторая группа знаков, указывающая на основу материала в банке или бутылке. Это зависит от химического состава.

Например, алкидная эмаль ПФ-115. Буквенное обозначение «ПФ» говорит о том, что эмаль изготовлена на основе пентафталевого связующего, первая цифра 1 — для наружного применения, 15 — каталожный номер.

По типу основного связующего лакокрасочные материалы подразделяются на:

Лакокрасочные материалы (ЛКМ) на основе поликонденсационных смол:

- АУ — Алкидноуретановые

- УР — Полиуретановые

- ГФ — Глифталевые

- ФА — Фенолоалкидные

- КО — Кремнийорганические

- ФЛ — Фенольные

- МЛ — Меламиновые

- ЦГ — Циклогексаноновые

- МЧ — Мочевинные (карбамидные)

- ЭП — Эпоксидные

- ПЛ — Полиэфирные насыщенные

- ЭТ — Этрифталевые

- ПФ — Пентафталевые

- ЭФ — Эпоксиэфирные

- ПЭ — Полиэфирные ненасыщенные

Лакокрасочные материалы (ЛКМ) на основе полимеризационных смол:

- АК — Полиакрилатные

- АС — алкидно-акриловые краски

- МС — Масляно- и алкидностирольные

- ВА — Поливинилацетатные

- НП — Нефтеполимерные

- ВЛ — Поливинилацетальные

- ФП — Фторопластовые

- ВС — На основе сополимеров винилацетата

- ХВ — Перхлорвиниловые

- КЧ — Каучуковые

- ХС — На основе сополимеров винилхлорида

Лакокрасочные материалы (ЛКМ) на основе природных смол:

- БТ — Битумные

- ШЛ — Шеллачные

- КФ — Канифольные

- ЯН — Янтарные

- МА — Масляные

Лакокрасочные материалы (ЛКМ) на основе эфиров целлюлозы:

- АБ — Ацетобутиратоцеллюлозные

- НЦ — Нитроцеллюлозные

- АЦ — Ацетилцеллюлозные

- ЭЦ — Этилцеллюлозные

Если нужна грунтовка, ищите на упаковке после букв — 0, если хотите купить шпатлевку, — 00. Но это ещё не все… Чтобы не покрасить крышу краской для внутренних дверей, а стены в ванной — фасадной краской, нужно знать что, после дефиса стоят цифры, указывающие, для каких работ этот материал предназначен.

- 0 — грунтовка

- 00 — шпатлевка

- 1 — атмосферостойкая (для наружного применения)

- 2 — ограниченно атмосферостойкая (для внутреннего применения)

- 3 — консервационные краски

- 4 — водостойкие

- 5 — специальные эмали и краски

- 6 — маслобензостойкие

- 7 — химически стойкие

- 8 — термостойкие

- 9 — электроизоляционные и электропроводные.

Вторая и последующая цифры обозначают номер разработки и на бытовом уровне никакой информации не несут. И лишь у масляной краски (МА) вторая цифра обозначает вид олифы.

Между второй и третьей группами знаков ставится дефис (эмаль МЛ-12, лак ПФ-2). После номера, присвоенного материалу, допускается также добавлять буквенный индекс, характеризующий некоторые особенности материала. Например, ГС — горячей сушки, ХС — холодной сушки, ПМ — полуматовый и т. п.

Цвет материала, который ставится в конце шифра, обозначается полным словом — голубой, жёлтый и др. Рассмотрим обозначения некоторых лакокрасочных материалов. Например, «Эмаль ХВ—113 голубая» — эмаль перхлорвиниловая, для наружных работ, голубая.

Четвёртая группа — это просто порядковый номер, присвоенный лакокрасочному материалу при его разработке, обозначаемый одной, двумя или тремя цифрами (эмаль МЛ-111, лак ПФ-283). Пятая группа (дляпигментированных материалов) указывает цвет лакокрасочного материала — эмали, краски, грунтовки, шпатлевки — полным словом (эмаль МЛ-1110 серо-белая). Исключения из общих правил: При обозначении первой группы знаков для масляных красок, содержащих в своём составе только один пигмент, вместо слова «краска» указывают наименование пигмента, например «сурик», «мумия», «охра» и т. д. (сурик МА-15).

Для ряда материалов между первой и второй группой знаков ставятся индексы:

- Б — без летучего растворителя

- В — для водоразбавляемых

- ВД — для вододисперсионных

- ОД — для органо-дисперсионных

- П — для порошковых

Третью группу знаков для грунтовок и полуфабрикатных лаков обозначают одним нулем (грунтовка ГФ-021), а для шпатлевок — двумя нолями (шпатлевка ПФ-002). После дефиса перед третьей группой знаков для густотертых масляных красок ставится один ноль (сурик МА-015).

В четвёртой группе знаков для масляных красок вместо порядкового номера ставят цифру, указывающую, на какой олифе изготовлена краска:

- 1 — натуральная олифа

- 2 — олифа «Оксоль»

- 3 — глифталевая олифа

- 4 — пентафталевая олифа

- 5 — комбинированная олифа

В некоторых случаях для уточнения специфических свойств лакокрасочного покрытия после порядкового номера ставят буквенный индекс в виде одной или двух прописных букв, например:

- В — высоковязкий;

- М — матовый;

- Н — с наполнителем;

- ПМ — полуматовое;

- ПГ — пониженной горючести и т. д.

Ссылки

См. также

Технологические дефекты лакокрасочных покрытий

Плохая подготовка поверхности, несоблюдение технологических режимов окрашивания и отверждения, выбор неверной системы лакокрасочного покрытия и использование для окрашивание некачественных лакокрасочных материалов могут привести к образованию дефектов лакокрасочных покрытий и как следствие, увеличению трудозатрат и себестоимости при окрашивании. Причины образования дефектов лакокрасочных покрытий индивидуальны, отметим только, что большинство дефектов образуется из-за некачественной подготовки поверхности. Основными причинами образования дефектов являются также: несоблюдение технологических режимов окрашивания, неверный выбор комплекса лакокрасочного покрытия и низкое качество самого ЛКМ.

Дефекты лакокрасочных покрытий можно разделить на дефекты, возникшие в процессе эксплуатации лакокрасочных покрытий – эксплуатационные дефекты, а также на технологические дефекты – эти дефекты возникают из-за неправильной подготовки поверхности, окрашивания и отверждения лакокрасочных покрытий, а также из-за несоответствующего качества ЛКМ. В этом разделе, мы рассмотрим технологические дефекты лакокрасочных покрытий, при этом, практически не будем затрагивать причины образования дефектов, которые связаны с качеством самих лакокрасочных материалов, хотя, наверно, в последнее время, из-за не очень высокого качества многих видов сырья и низкой культурой производства на некоторых предприятиях, данные дефекты имеют место быть в достаточном количестве.

Дефект лакокрасочного покрытия – шагрень.

Данный дефект проявляется в виде ряби и волнообразных неровностей лакокрасочного покрытия, покрытие с данным дефектом, по своему внешнему виду, напоминает апельсиновую корку.Шагрень является одним из наиболее распространённых дефектов ЛКП и может иметь множество причин.

Основные причины шагрени:

1. Рабочая вязкость лакокрасочного материала более высокая, чем по норме, предусмотренной в технической документации.

2. При окрашивании пневмораспылением, сопло краскораспылителя было слишком далеко расположено от окрашиваемой поверхности.

3. При окрашивании методом пневматического распыления, данный дефект может возникнуть из-за слишком высокого давления сжатого воздуха.

4. Не отрегулирован размер окрасочного факела. Растворитель, использованный для разбавления ЛКМ до рабочей вязкости, не подходит для данного типа лакокрасочного материала.

5. Неудовлетворительная очистка сжатого воздуха.

6. В лакокрасочном материале нарушено соотношение растворителей.

7. Неудовлетворительные температура и относительная влажность воздуха при нанесении ЛКМ.

8. Плохой розлив лакокрасочного материала на окрашиваемой подложке.

9. Неравномерная толщина лакокрасочного покрытия на различных участках окрашенной поверхности.

10. Слишком высокая рециркуляция воздуха при нанесении и во время отверждения лакокрасочного покрытия (слишком быстрое улетучивание растворителя с окрашиваемой поверхности).

Дефект лакокрасочного покрытия – кратеры.

Кратеры – это маленькие отверстия на лакокрасочном покрытии, напоминающие по своему внешнему виду кратеры с поверхности луны.

Кратеры, как и шагрень, являются распространённым дефектом и могут быть вызваны следующими причинами:

1. Некачественная подготовка поверхности.

2. Растворитель, использованный для разбавления ЛКМ до рабочей вязкости, не подходитдля данного типа лакокрасочного материала.

3. Нарушен технологический режим отверждения лакокрасочного покрытия.

4. Нанесён слишком толстый слой лакокрасочного покрытия.

5. Нарушено соотношение компонентов лакокрасочной композиции.

6. Присутствие в лакокрасочном материале или сжатом воздухе ( при пневмораспылении ) частиц воды или минерального масла.

7. Присутствие в лакокрасочном материале большого количества воздушных пузырьков.

8. Слишком высокое давление сжатого воздуха.

9. Неудовлетворительный розлив ЛКМ на подложке.

В настоящее время существует большое количество ПАВ, которые препятствуют образованию кратеров за счёт улучшения розлива ЛКМ на подложке.

Дефект лакокрасочного покрытия – сорность.

При наличии этого дефекта, на поверхности покрытия наблюдаются посторонние включения в виде точек и агрегативных частиц различной величины. Это существенно ухудшает внешний вид лакокрасочного покрытия и снижает его блеск.

Лакокрасочное покрытие с сорностью, может получиться по следующим причинам:

1. Некачественная подготовка поверхности (наличие сорности на подложке перед окрашиванием).

2. Не профильтрован лакокрасочный материал.

3. Загрязнён растворитель, используемый для разбавления ЛКМ до рабочей вязкости.

4. Загрязнён сжатый воздух ( при пневмораспылении).

5. Использование для окрашивания грязных инструментов и работа в грязной спецодежде, или спецодежде с наличием на ней ворса.

6. Коагуляция компонентов лакокрасочной композиции во время длительного хранения.

При незначительном проявлении сорности её можно исправить с помощью полировки покрытия

Дефект лакокрасочного покрытия – морщинистость.

Этот дефект представляет собой искривления, съёживания, складки и неровности на лакокрасочном покрытии, которые похожи на морщины на коже.

Данный дефект может возникнуть вследствие следующих причин:

1. Слишком высокая или чересчур низкая рабочая вязкость лакокрасочного материала.

2. Растворитель, использованный для разбавления ЛКМ до рабочей вязкости, не подходит для данного типа лакокрасочного материала.

3. Нарушен технологический режим отверждения лакокрасочного покрытия.

4. В лакокрасочном материале нарушено соотношение растворителей.

5. Неудовлетворительная температура и влажность воздуха при нанесении ЛКМ.

6. Выбран неверный комплекс лакокрасочных покрытий (нижний и покрывной слои ЛКП несовместимы между собой).

7. Слишком высокая температура окрашиваемой поверхности.

8. Нанесён толстый слой лакокрасочного покрытия.

9. Плохая подготовка поверхности.

10. Рециркуляция холодных и тёплых потоков воздуха на участке окрашивания или отверждения лакокрасочного покрытия.

11. При окрашивании древесины, данный дефект может возникнуть при нанесении ЛКМ на пересушенную подложку.

Дефект лакокрасочного покрытия – потёки или наплывы.

Потёки, можно характеризовать, как локальные неоднородности толщины лакокрасочного покрытия, которые образуются из-за стекания лакокрасочного материала во время нанесения и отверждения ЛКП на вертикальных и наклонных участках окрашиваемого изделия.

Потёки могут быть вызваны:

1. Некачественной подготовкой поверхности.

2. Завышенной или заниженной рабочей вязкостью лакокрасочного материала.

3. Завышенным или заниженным давлением сжатого воздуха при пневмораспылении.

4. Неотрегулированным размером окрасочного факела.

5. Неправильным размещением краскораспылителя относительно плоскости окрашиваемой поверхности (краскораспылитель необходимо держать перпендикулярно относительно окрашиваемой поверхности).

6. Маленькое расстояние между соплом краскораспылителя и окрашиваемой поверхностью.

7. Слишком медленным перемещением краскораспылителя при окрашивании.

8. Неправильным соотношением между вязкостью ЛКМ и давлением сжатого воздуха.

9. Нанесением слишком толстого слоя ЛКМ на вертикальную поверхность.

10. Высоким поверхностным натяжением на острых кромках окрашиваемого изделия.

11. Недостаточными тиксотропными свойствами лакокрасочного материала.

Дефект лакокрасочного покрытия – трещины

Этот дефект внешне представляет собой узорное растрескивание на поверхности лакокрасочного покрытия, которое напоминает крокодиловую кожу. Данный дефект возникает чаще всего в процессе эксплуатации лакокрасочных покрытий, но может возникнуть и при нанесении ЛКП.

Причины появления дефекта:

1. Быстросохнущий верхний слой лакокрасочного покрытия нанесён на недосушенной нижний слой ЛКП.

2. Использование в комплексе материалов, несовместимых между собой.

3. Нанесён слишком толстый слой покрытия.

4. Плохая подготовка поверхности.

5. Слишком высокая рабочая вязкость лакокрасочного материала.

6. Разнотолщинность слоя лакокрасочного покрытия.

Дефект лакокрасочного покрытия – пузыри

Данный дефект проявляется в виде вздутия ЛКП на отдельных участках окрашенной поверхности из-за локальной потери адгезии лакокрасочным покрытием.

Этот дефект может появиться по следующим причинам:

1. Некачественная подготовка поверхности или нанесение ЛКМ на влажную поверхность.

2. Присутствие в лакокрасочном материале или сжатом воздухе частиц воды или минерального масла.

3. Нанесение лакокрасочного материала на нагретую поверхность при прямом солнечном освещении.

4. Попадание влаги на несформировавшееся лакокрасочное покрытие.

5. В лакокрасочном материале присутствует большое количество пузырьков с воздухом.

Дефект лакокрасочного покрытия – неудовлетворительная адгезия ( шелушение )

Данный дефект может возникнуть, как на новом лакокрасочном покрытии, так и в процессе эксплуатации ЛКП

Основные причины данного дефекта:

1. Плохая подготовка поверхности перед окрашиванием.

2. Несовместимость наносимого лакокрасочного материала с нижним слоём ЛКП.

3. Загрязнения сжатого воздуха.

4. Неудовлетворительная температура и влажность воздуха при нанесении ЛКМ.

5. Нанесение нового лакокрасочного покрытия на слой ЛКП, имеющего неудовлетворительную адгезию к подложке (не проведена очистка окрашиваемой поверхности от старого покрытия).

6. Нанесение слоя эмали на незагрунтованную подложку.

Дефект лакокрасочного покрытия – проколы или пористость

Этот дефект лакокрасочного покрытия напоминает по внешнему виду булавочные проколы – микропоры, которые могут доходить до поверхности окрашиваемого изделия, существенно понижая, при этом защитные свойства лакокрасочного покрытия. Микропоры образуются при выходе частиц растворителя, воды или воздуха из слоя лакокрасочного покрытия во время его отверждения.

Основные причины, способствующие образованию различных частиц в слое лакокрасочного покрытия и выходу их на поверхность:

1. Присутствие в лакокрасочном материале или сжатом воздухе частиц воды или минерального масла.

2. Присутствие в лакокрасочном материале большого количества пузырьков воздуха.

3. Слишком близкое расстояние от сопла краскораспылителя до окрашиваемой поверхности, во время окрашивания.

4. Нанесение лакокрасочного материала на невысохший нижний слой ЛКП.

5. Плохая подготовка поверхности.

6. Растворитель, использованный для разбавления ЛКМ до рабочей вязкости, не подходит для данного типа лакокрасочного материала.

Дефект лакокрасочного покрытия – разнооттеночность и неравномерный блеск

Данный дефект проявляется в виде различных оттенков или различной величины блеска на разных участках лакокрасочного покрытия.

Дефект может быть вызван следующими причинами:

1. Недостаточное перемешивание лакокрасочного материала перед нанесением.

2. Не отрегулирован размер окрасочного факела или происходит прерывание струи лакокрасочного аэрозоля.

3. При окрашивании крупногабаритных изделий такой дефект может возникнуть в случае окрашивания различными партиями лакокрасочного материала, которые могут иметь различные оттенки.

4. Разнотолщинность лакокрасочного покрытия.

5. Неудовлетворительная температура и относительная влажность воздуха для нанесения ЛКМ.

6. Неудовлетворительный розлив лакокрасочного материала на окрашиваемой поверхности.

7. Неравномерное поглощение лакокрасочного покрытия окрашиваемой поверхностью.

Данный дефект исправляется с помощью нанесения тонкого слоя хорошо перемешанного лакокрасочного материала одной партии.

Дефект лакокрасочного покрытия – не происходит полное отверждение лакокрасочного покрытия (отлип на поверхности ЛКП )

Отлип лакокрасочного покрытия – это свойство ЛКП сохранять липкость после предписанного технологического режима сушки или отверждения.

Причины неполного отверждения ЛКП:

1. Неправильное соотношения отвердитель/полуфабрикат лакокрасочного материала или сиккатив/полуфабрикат лакокрасочного материалы.

2. Нарушение технологического режима отверждения лакокрасочного покрытия.

Исправить данный дефект, можно после полного удаления покрытия с подложки и повторного перекрашивания с предварительной подготовкой поверхности.

Дефект лакокрасочного покрытия – непрокрас и плохая укрывистость

Под укрывистостью лакокрасочного покрытия понимают способность лакокрасочного материала делать невидимым цвет или цветовые различия окрашиваемой поверхности

Причины образования данных дефектов:

1. Завышенное или заниженное давление сжатого воздуха при пневмораспылении.

2. Не отрегулирован размер окрасочного факела.

3. Недостаточное перемешивание пигментированного лакокрасочного материала перед нанесением на подложку.

4. Лакокрасочное покрытие нанесено слишком тонким слоем.

5. Занижена рабочая вязкость лакокрасочного материала.

Непрокрас или плохая укрывистость исправляются с помощью нанесения дополнительного слоя лакокрасочного материала.

Дефект лакокрасочного покрытия – опыл

Этот дефект проявляется в виде шероховатости лакокрасочного покрытия с включением микрочастиц на отдельных его участках. Данный дефект может возникнуть, из-за случайного попадания на уже начинающий высыхать слой лакокрасочного покрытия, небольшой порции лакокрасочного материала ( например, при пневмораспылении ) и высыхает на поверхности покрытия шершавыми частицами.

Дефект лакокрасочного покрытия – «рыбий глаз»

По внешнему виду «рыбий глаз» напоминает большой кратер, в центре которого находится инородная частица. Образуется этот дефект, главным образом, из-за наличия на окрашиваемой подложке капель масла или воды, а также в случае загрязнения маслом или водой лакокрасочного материала.

Дефект лакокрасочного покрытия – белесоватость лакокрасочного покрытия

Белесоватость лакокрасочного покрытия проявляется в виде молочно-белой опалесценции на поверхности покрытия. Белесоватость лакокрасочного покрытия проявляется из-за конденсации влаги воздуха на поверхности ЛКП или при конденсации влаги во время хранения одного из компонентов лакокрасочного материала.

Итак, дефектов лакокрасочных покрытий достаточно много, причин, по которым на лакокрасочном покрытии образуются дефекты, ещё больше, и они весьма индивидуальны для каждого отдельного случая. Но самое главное — это то, как исключить образование дефектов ЛКП во время окрашивания, отверждения или на ранних стадиях эксплуатации лакокрасочного покрытия, так как мы уже упоминали о том, что образование дефектов ЛКП влекут за собой негативные экономические последствия.

Составим небольшую памятку, которая поможет нам избежать образования дефектов на лакокрасочном покрытии:

1. Так как основная масса дефектов ЛКП образуется из-за некачественной подготовки поверхности, необходимо проводить тщательную подготовку поверхности от грязи, песка, пыли, плесени, масла, смазки, ржавчины, окалины, остатков старых лакокрасочных покрытий и др. Интервал времени, между подготовкой поверхности и окрашиванием, должен быть минимально возможным, для исключения нового загрязнения поверхности.

2. Соблюдать заданные технологические режимы окрашивания и отверждения лакокрасочного покрытия (температура, относительная влажность воздуха, время и др.).

3. Не проводить окрасочные работы при неблагоприятных климатических условиях (дождь, туман и др.) При окрашивании металлических поверхностей, температура металлической поверхности должна быть на три градуса больше точки росы (для предотвращения конденсации влаги).

4. Использовать для растворения до рабочей вязкости растворитель, подходящий для данного типа ЛКМ.

5. Окрашивание проводить с помощью чистого и исправного оборудования в чистой спецодежде.

6. Для окрашивания, необходимо использовать лакокрасочные материалы, имеющие сертификат качества и прошедшие входной контроль по качеству.

Большинство дефектов, таких как шагрень, кратеры, сорность, морщинистость, трещины, потёки, пузыри, проколы, «рыбий глаз», удаляются при помощи шлифования покрытия в области образования дефекта с дальнейшем нанесением нового покрытия по основной технологии. Толщина покрытия в зоне проведения ремонта должна соответствовать толщине основного покрытия. Если общая площадь дефектов составляет десять процентов и более, от общей площади окрашенной поверхности, то покрытие удаляют и проводят повторное перекрашивание с предварительной подготовкой поверхности.

Разновидности лакокрасочных покрытий для автомобилей

Важным этапом в процессе кузовного ремонта является подбор материалов для окрашивания. Завершающий слой — это «лицо» вашего автомобиля. На сегодняшний день ассортимент эмалей и лаков весьма обширен, что позволяет подобрать вариант под индивидуальные потребности.

Важным этапом в процессе кузовного ремонта является подбор материалов для окрашивания. Завершающий слой — это «лицо» вашего автомобиля. На сегодняшний день ассортимент эмалей и лаков весьма обширен, что позволяет подобрать вариант под индивидуальные потребности.

Состав автоэмалей

Все автоэмали имеют схожий состав:

- Пигмент, который отвечает за цветовой тон автоэмали и формирует защитный слой.

- Связующее вещество, которое обеспечивает краску отличной адгезией к поверхности и надежно закрепляет на кузове пигмент.

- Растворитель придает краске такое свойство как текучесть для равномерного распределения по кузовной поверхности. С течением времени растворитель полностью испаряется.

Основные функции лакокрасочного покрытия

- Защитная. Предохраняет поверхность автомобиля от внешних воздействий, таких как повышенная влажность, ультрафиолетовые лучи, высокие температуры, химикаты, растворители и др.

- Эстетическая. Обеспечивает привлекательный вид автомобилю.

- Мягкость либо жесткость определяет защитные свойства лакокрасочной продукции. Твердая эмаль лучше сдерживает появление дефектов. Но высокая твердость порождает высокую плотность и имеет сниженные характеристики эластичности. Излишне твердый слой может провоцировать возникновение трещин в областях с повышенной вибрацией. Мягкий слой более эластичен, но подвержен повреждениям со стороны внешней среды, особенно это касается царапин. Оптимальным решением будет материал с умеренными показателями мягкости и твердости, который обеспечит надежную защиту поверхности автомобиля и продлит срок службы всех окрашенных элементов.

Разновидности лакокрасочных покрытий по химическим свойствам

По химическим свойствам лакокрасочные покрытия разделяют на однокомпонентные и двухкомпонентные.

Двухкомпонентные становятся твердыми в результате реакции, возникающей в процессе слияния между основным элементом и отвердителем. Временные затраты на отверждение могут зависеть от разных факторов, таких как температура окружающей среды и самого материала.

Однокомпонентные эмали отверждаются благодаря влаге, содержащейся в воздухе. Временные рамки отверждения зависят от уровня влажности.

Основные виды лакокрасочных материалов

Акриловая эмаль

Акриловые эмали являются достаточно популярной разновидностью автоэмалей. Содержат в своем составе синтетические смолы, производящиеся из нефтепродуктов. Состоит из двух компонентов: отвердителя и окрашивающего пигмента. Отверждение эмали происходит в результате вступления в химическую реакцию обоих компонентов. Благодаря отвердителю данная эмаль быстро сохнет без применения высокой температуры. В процессе сушки возможна коррекция дефектов на слое. Распространенная причина спроса на акриловую эмаль среди потребителей заключается в том, что после полного высыхания она не нуждается в последующей полировке и обретает равномерный блеск. Данная эмаль ложится тонкими пластами и поэтому ее необходимо наносить в несколько слоев.

Не требует покрытия лаком, поскольку имеет отличные светоотражающие свойства. В исключительных ситуациях допустимо нанесение с использованием лака, что позволит получить более насыщенный цвет. Прежде чем наносить лак на поверхность необходимо хорошенько высушить акриловую эмаль и обработать ее мелкозернистой абразивной бумагой.

Алкидная эмаль

Алкидные эмали также весьма популярны. Несмотря на более низкую цену, чем у акриловых красок, они являются достаточно надежными. Данная эмаль производится из алкидной смолы, имеющей маслянистую консистенцию. Обладает однокомпонентным составом. Отличительной характеристикой этой разновидности является сочность цветов и склонность к скорой полимеризации без вспомогательных манипуляций.

Легка в нанесении, ложится аккуратным ровным слоем. После полного высыхания слой становится глянцевым и прочным. Иногда данную эмаль разбавляют растворителями для получения вязкой консистенции. Во избежание порчи материала необходимо подобрать качественный растворитель, желательно от той же торговой марки, что и эмаль. Алкидная эмаль сохнет достаточно долго при обычной температуре. Для ускорения данного процесса необходимы особые производственные условия с высокой температурой.

Базовая эмаль

Данная эмаль имеет однокомпонентный состав. Иногда ее смешивают с разбавителем для базы или металлика. Применяется в формате двухслойной технологии — для нее необходим дополнительный слой акрилового прозрачного лака. Лак обеспечивает покрытию защиту и стойкость.

Для доведения продукта до рабочего состояния необходимо соединить эмаль и разбавитель в пропорциях 2:1. В качестве инструмента для нанесения идеально подойдет пневматический распылитель. Накладывать слой можно только на предварительно подготовленную поверхность. Оптимально наносить в 2-3 слоя. Время сушки между слоями от 10 до 20 минут. В качестве финального слоя наносят акриловый бесцветный лак.

Акриловый бесцветный лак

Акриловый прозрачный лак является жидким материалом для окраски. В своем составе не содержит пигментирующих веществ. Накладывается тонким слоем, образуя прозрачную пленку.

По защитному аспекту акриловые лаки подразделяют на два вида:

- те, что образуют мягкий слой – MS;

- те, что образуют твердый слой – HS.

Лак MS обладает мягкими свойствами, пониженной вязкостью, отлично растекается. Содержит умеренное содержание твердых элементов в составе. Оптимально наносить пару слоев. Хорошо поддается полировке и обработке.

Лак HS обладает твердыми свойствами, благодаря наличию в составе жестких элементов. Стойкий к внешним воздействиям, имеет малую усадку при окрашивании. Является весьма экономичным. Рекомендованное количество слоев от 1,5 до 2. Первый слой наносится легким распылением, второй – плотным покрытием. Поддается обработке сложнее чем лак MS. Ориентирован на обширные поверхности.

Целлюлозная краска

Давно вошли в обиход, одни из первых красок для автомобилей. В составе данной краски содержится нитро растворитель, который способствует быстрому высыханию краски при обычной температуре, что понижает шансы загрязнения краски пылью во время сушки.

Существенными минусами данной разновидности краски являются скорое выцветание, огнеопасность, образует тонкий слой, требующий повторного покрытия. Целлюлозной краске необходима полировка, чтобы добиться эффекта блестящей поверхности.

Сегодня краски из целлюлозы применяются достаточно редко.

Глифталевая эмаль

Применяются в автомобильной промышленности достаточно давно. Основным компонентом данного продукта являются синтетические смолы. По функциональным возможностям данный вид эмали несколько лучше, чем целлюлозная краска. При нанесении глифталевая эмаль формирует более плотную пленку и блестящую поверхность, которую не нужно обрабатывать.

Недостатком этого продукта выступает долгая сушка при температуре 20-25°C. Для полного и окончательного отвердения краски понадобиться от 15 суток и более. В течение месяца после окрашивания эмаль может повредиться при механических воздействиях. Ускорить данный процесс можно с помощью высокой температуры, свыше 70°C, либо благодаря вспомогательным веществам таким как различные отвердители и активаторы сушки. Данный лак весьма уязвим к перепадам температуры и может менять свои свойства. Это нужно учесть, когда будете разводить краску. Пропорции разведения составляют примерно от 15 до 30 %.

Меламиноалкидная эмаль

Состоит из суспензии меламино-алкидного лака с пигментными частицами. Имеет повышенную прочность. Разнообразие цветовых палитр дает возможность смешивать цвета, а также добавлять эффект металлика, матовых и перламутровых основ. Эту разновидность эмалей применяют только в особых условиях, т.к. для ее сушки необходима высокая температура – 110-120 °C.

Порошковая краска

Порошковая краска — это мелкодисперсный порошок. В ее состав входят полимерные гранулы, пигментирующая основа, отвердитель, различные наполнители и добавки.

Данные краски наносятся с использованием специального оборудования. Частички краски намагничивают, затем распыляют на кузовную поверхность. Далее их плавят под воздействием высокой температуры и в результате образуется надежное покрытие.

Порошковые краски применяются не только на металлических поверхностях — их можно наносить на пластиковые и стеклянные элементы. Недостатком данной разновидности является отсутствие возможности использовать без специального оборудования.

Покрытие лакокрасочное: виды и способы примения

Покрытие лакокрасочное используется сегодня во множестве различных сфер, ведь оно отличается массой преимуществ. Одним из основных условий обеспечения всех этих достоинств является корректное использование, и именно поэтому важно знать, какими бывают такие покрытия, как их правильно наносить.

Что это?

Покрытие лакокрасочное представляет собой сформировавшуюся пленку лакокрасочного вещества, нанесенного на определенную поверхность. Она может образовываться на различных материалах. Сам же химический процесс, благодаря которому формируется покрытие лакокрасочное, включает в себя, в первую очередь, высыхание, а потом финишное затвердевание нанесенного материала.

Главной функцией таких покрытий является обеспечение эффективной защиты от каких-либо разрушений, а также придание любым поверхностям привлекательного внешнего вида, цвета и фактуры.

Виды

В зависимости от эксплуатационных свойств покрытие лакокрасочное может относиться к одному из следующих видов: водоустойчивые, маслобензостойкие, атмосферостойкие, термостойкие, химстойкие, консервационные, электроизоляционные, а также специального назначения. Последние включают в себя следующие подтипы:

- Противообрастающее покрытие лакокрасочное (ГОСТ Р 51164-98 и другие) представляет собой основной материал в судовой промышленности. При помощи него исключается риск обрастания подводных частей судов, а также всевозможных гидротехнических конструкций какими-либо водорослями, ракушками, микроорганизмами или другими веществами.

- Светоотражающее покрытие лакокрасочное (ГОСТ P 41.104-2002 и другие). Имеет способность к люминесценции в видимой зоне спектра при наличии воздействия облучением, светом.

- Термоиндикаторные. Позволяют изменить яркость или цвет свечения при наличии определенной температуры.

- Огнезащитные, которые препятствуют распространению пламени или же исключают возможность воздействия на защищаемую поверхность высоких температур.

- Противошумные. Обеспечивают защиту от проникновения звуковых волн через поверхность.

В зависимости от внешнего вида лакокрасочное покрытие может принадлежать к одному из семи классов, каждый из которых отличается уникальным составом, а также химической природой пленкообразователя.

Материалы

Всего принято использовать несколько типов материалов, основанных на:

- термопластичных пленкообразователях;

- термореактивных пленкообразователях;

- растительных маслах;

- модифицированных маслах.

Все перечисленные выше лакокрасочные покрытия сегодня довольно широко используются практически во всех сферах народного хозяйства, а также получили распространение в быту.

Статистика

Во всем мире производится ежегодно более 100 млн тонн лакокрасочных материалов, при этом более половины от всего этого количества используется в сфере машиностроения, в то время как четверть применяется в строительстве и ремонте.

Для изготовления лакокрасочных покрытий, которые потом применяются в отделке, используются предельно простые технологии производства, которые в основном предусматривают использование в качестве основы таких пленкообразователей, как водные дисперсии поливинилацетата, казеин, акрилаты и прочие аналогичные компоненты, основанные на жидком стекле.

В преимущественном большинстве случаев такие покрытия изготавливаются посредством нанесения специальных материалов в несколько слоев, благодаря чему достигаются максимально высокие показатели безопасности защищаемой поверхности. В основном их толщина составляет от 3 до 30 мкм, при этом из-за таких низких показателей достаточно сильно затрудняется определение толщины лакокрасочного покрытия в бытовых условиях, где нет возможности использовать специальные приборы.

Специальные покрытия

Чтобы получить многослойное защитное покрытие, принято наносить сразу несколько слоев материала различных видов, при этом у каждого слоя есть своя конкретная функция.

Прибор для проверки лакокрасочного покрытия применяется для того, чтобы убедиться в таких свойствах нижнего слоя, как обеспечение первичной защиты, адгезия к подложке, замедление электрохимической коррозии и других.

Покрытие, которое отличается максимальными защитными характеристиками, должно включать в себя несколько основных слоев:

- шпатлевка;

- грунтовка;

- фосфатный слой;

- от одного до трех слоев эмали.

В некоторых случаях, если прибор для проверки лакокрасочного покрытия показал неудовлетворительные значения, дополнительно может наноситься лак, при помощи которого обеспечиваются более эффективные защитные свойства, а также некая декоративность. При получении прозрачных покрытий лак принято наносить непосредственно на ту поверхность изделий, которой требуется обеспечение максимальной защиты.

Изготовление

Технологический процесс, с помощью которого получаются комплексные лакокрасочные покрытия, включает в себя несколько десятков различных операций, которые относятся к подготовке поверхности, нанесению лакокрасочного материала, сушке и проведению промежуточной обработки.

Выбор какого-то конкретного технологического процесса непосредственно зависит от типа используемых материалов, а также условий эксплуатации самой поверхности. Помимо этого, учитываются форма и габариты объекта, на который они наносятся. Качество подготовки поверхности перед нанесением окраски, а также правильный выбор того, какое лакокрасочное покрытие использовать, значительно определяет адгезионную прочность материала, а также его долговечность.

Подготовка поверхности включает в себя очистку с помощью ручного или же механизированного инструмента, дробеструйную или пескоструйную обработку, а также обработку с использованием различных химических средств, которая подразумевает ряд операций:

— Обезжиривание поверхности. К примеру, это касается обработки специализированными водными растворами или же смесями, в которые входят ПАВ и прочие добавки, органическими растворителями или специализированными эмульсиями, включающими в свой состав воду и органический растворитель.

— Травление. Полное удаление ржавчин, окалин, а также других продуктов коррозии с защищаемой поверхности. В преимущественном большинстве случаев данная процедура осуществляется уже после того как была проведена проверка лакокрасочного покрытия автомобиля или других изделий.

— Нанесение конверсионных слоев. Оно предусматривает изменение изначальной природы поверхности и довольно часто используется при необходимости создания комплексных лакокрасочных покрытий с большим сроком службы. В частности, сюда входит фосфатирование и оксидирование (в преимущественном большинстве случаев электрохимическим методом на аноде).

— Формирование металлических подслоев. Сюда входит цинкование и кадмирование (в основном с использованием электрохимического метода на катоде). Обработка поверхности с использованием химических средств в основном осуществляется путем окунания или же обливания изделия специализированным рабочим раствором в условиях полностью автоматизированной или механизированной конвейерной окраски. Вне зависимости от того, какие используются виды лакокрасочных покрытий, применение химических средств позволяет добиться высокого качества подготовки поверхности, но при этом предусматривает дальнейшую промывку водой и горячую сушку поверхности.

Как наносятся жидкие покрытия?

После того как выбираются необходимые материалы, а также проверяется качество лакокрасочного покрытия, выбирается способ нанесения его на поверхность, которых существует несколько:

- Ручной. Применяется для проведения окраски различных крупногабаритных изделий, а также для проведения бытового ремонта и устранения всевозможных бытовых дефектов. В основном принято использовать лакокрасочную продукцию естественной сушки.

- валковый. Механизированное нанесение, которое предусматривает использование системы валиков. Применяется для нанесения материалов на плоские изделия, такие как полимерные пленки, листовой и рулонный прокат, картон, бумага и множество других.

- струйный. Обрабатываемое изделие проводится через специальную «завесу» из соответствующего материала. При помощи такой технологии может наноситься лакокрасочное покрытие машины, различного бытового оборудования и еще целого ряда других изделий, при этом для отдельных деталей чаще используется облив, в то время как наливом обрабатываются плоские изделия, такие как листовой металл, а также щитовые элементы мебели и другие.

Методы окунания и облива в преимущественном большинстве случаев принято использовать для того, чтобы наносить слои лакокрасочного покрытия на изделия обтекаемой формы, имеющие гладкую поверхность, если нужно окрасить их в один цвет. Для получения лакокрасочных покрытий, имеющих равномерную толщину без каких-либо наплывов или подтеков, после окраски изделия в течение определенного времени выдерживают в парах растворителя, поступающих непосредственно из сушильной камеры. Здесь важно провести правильно определение толщины лакокрасочного покрытия.

Окунание в ванну

Традиционное лакокрасочное покрытие лучше всего удерживается на поверхности после того, как изделие извлекается из ванны после смачивания. Если рассматривать водоразбавляемые материалы, то здесь принято использовать окунание с хемо-, электро- и термоосаждением. В соответствии со знаком заряда поверхности изделия, которое подвергается обработке, различается като- и анофоретическое электроосаждения.

При использовании катодной технологии получаются такие покрытия, которые имеют достаточно высокую коррозийную устойчивость, в то время как использование самой технологии электроосаждения позволяет добиться эффективной защиты от коррозии кромок и острых узлов изделия, а также внутренних полостей и сварных швов. Единственной же неприятной особенностью данной технологии является то, что наносится в данном случае только один слой материала, так как первый слой, который является диэлектриком, будет препятствовать электроосаждению последующих. Также стоит отметить тот факт, что этот метод может сочетаться с предварительным нанесением специального пористого осадка, сформированного из суспензии пленкообразователя.

При хемоосаждении используется дисперсионный лакокрасочный материал, в состав которого входят всевозможные окислители. В процессе их взаимодействия с металлической подложкой на ней формируется достаточно высокая концентрация особых поливалентных ионов, что обеспечивает коагуляцию приповерхностных слоев использующегося материала.

В случае использования термоосаждения осадок создается на нагретой поверхности, и в данной ситуации в воднодисперсионный лакокрасочный материал вводится специализированная добавка, теряющая растворимость в случае нагрева.

Распыление

Данная технология также распределяется на три основные разновидности:

- Пневматическое. Предусматривает использование автоматических или же ручных пистолетообразных распылителей с лакокрасочными материалами при температуре 20-85 оС, которые подаются под высоким давлением. Применение такого метода отличается достаточно высокой производительностью, а также позволяет добиться неплохого качества лакокрасочных покрытий вне зависимости от формы поверхностей.

- Гидравлическое. Осуществляется под давлением, которое создается специализированным насосом.

- Аэрозольное. Применяются баллончики, заполненные пропеллентом и лакокрасочными материалами. По ГОСТ лакокрасочное покрытие легковых автомобилей может наноситься и с применением такого метода, а помимо этого его активно используют при покраске мебели и еще целого ряда других изделий.

Довольно важным недостатком, которым отличаются практически все существующие методы распыления, является наличие довольно существенных потерь материала, так как аэрозоль уносится вентиляцией, оседает на стенах камеры и в используемых гидрофильтрах. При этом стоит отметить, что потери при пневмораспылении могут достигать 40%, что представляет собой довольно существенный показатель.

Чтобы хоть как-то сократить такие потери, принято использовать технологию распыления в специальном электрическом поле высокого напряжения. Частицы материала в результате коронного разряда или же контактного заряжения получают заряд, после чего оседают на окрашиваемом изделии, которое в данном случае служит электродом противоположного знака. При помощи такого метода в преимущественном большинстве случаев принято наносить различные многослойные лакокрасочные покрытия на металлы и простые поверхности, среди которых, в частности, можно выделить древесину или пластмассу с токопроводящим покрытием.

Как наносятся порошковые материалы?

Всего используется три основных метода, которыми осуществляется нанесение лакокрасочных покрытий в виде порошка:

- насыпание;

- напыление;

- нанесение в псевдоожиженном слое.

Преимущественное большинство технологий нанесения ЛКМ принято использовать в процессе окраски изделий непосредственно на поточных конвейерных линиях, благодаря чему при повышенных температурах формируются устойчивые покрытия, отличающиеся достаточно высокими потребительскими и техническими свойствами.

Также градиентные лакокрасочные покрытия получаются посредством единоразового нанесения материалов, которые включают в себя смеси порошков, дисперсий или растворов пленкообразователей, не характеризующихся термодинамической совместимостью. Последние могут самостоятельно расслаиваться в процессе испарения общего растворителя или же при нагреве пленкообразователей выше температур текучести.

За счет избирательного смачивания подложки один пленкообразователь обеспечивает обогащение поверхностных слоев лакокрасочных покрытий, в то время как второй, в свою очередь, обогащает нижние. Таким образом, создается структура многослойного покрытия.

При этом стоит отметить, что технологии в этой сфере постоянно совершенствуются и улучшаются, в то время как старые методы забываются. В частности, сегодня покрытие лакокрасочное (система 55) по ГОСТ 6572-82 уже не применяется для обработки двигателей, тракторов и самоходных шасси, хотя раньше его применение было весьма распространенным.

Сушка

Сушка нанесенных покрытий осуществляется при температуре от 15 до 25 оС, если речь идет о холодной или естественной технологии, а также может осуществляться при повышенных температурах при использовании «печных» методов.

Естественная применяется в случае использования лакокрасочных материалов, основанных на термопластичных быстровысыхающих пленкообразователях и тех, которые имеют ненасыщенные связи в молекулах, использующих в качестве отвердителей влагу или кислород, такие как полиуретаны и алкидные смолы. Также стоит отметить, что довольно часто естественная сушка встречается в случае использования двухупаковочных материалов, в которых применение отвердителя осуществляется перед нанесением.

Сушка материалов в промышленности зачастую производится при температуре от 80 до 160 оС, при этом порошковые и некоторые специальные материалы и вовсе могут сушиться при температуре до 320 оС. За счет создания таких условий обеспечивается ускоренное улетучивание растворителя, а также осуществляется термоотверждение различных реакционноспособных пленкообразователей, к примеру, меламино-алкидных, алкидных, а также феноло-формальдегидных смол.

Наиболее популярными технологиями термоотверждения покрытия стоит назвать следующие:

- Конвективные. Изделие обогревается при помощи циркулирующего горячего воздуха.

- Терморадиационные. В качестве источника обогрева используется инфракрасное излучение.

- Индуктивные. Для сушки изделие размещается в переменном электромагнитном поле.

Чтобы получить лакокрасочные покрытия, основанные на ненасыщенных олигомерах, принято использовать также технологию отверждения под воздействием ультрафиолетовых излучений или ускоренных электронов.

Дополнительные процессы

В ходе проведения сушки происходит множество химических и физических процессов, которые в итоге приводят к созданию высокозащищенных лакокрасочных покрытий. В частности, сюда входит удаление воды и органического растворителя, смачивание подложки, а также поликонденсация или полимеризация, если речь идет о реакционноспособных пленкообразователях с образованием сетчатых полимеров.

Создание покрытий из порошковых материалов включает в себя обязательное оплавление различных частиц пленкообразователя, а также слипание сформировавшихся капель и смачивание ими подложки. Также стоит отметить, что в некоторых ситуациях принято использовать термоотверждение.

Промежуточная обработка

Проведение промежуточной обработки предусматривает:

- Шлифование при помощи абразивных шкурок нижних слоев ЛКМ, чтобы удалить какие-либо посторонние включения, а также придать матовость и улучшить адгезию между несколькими слоями.

- Полировка верхнего слоя с применением специализированных паст, чтобы лакокрасочные покрытия получили зеркальный блеск. В качестве примера можно привести технологические схемы окраски, использующиеся при обработке кузовов легковых автомобилей и включающие в себя обезжиривание, фосфатирование, охлаждение, сушку, грунтование и отверждение поверхности с последующим нанесением герметизирующих, шумоизолирующих и ингибирующих составов, а также проведение еще целого ряда других процедур.

Свойства нанесенных покрытий определяются составом используемых материалов, а также структурой самого покрытия.

ЛКП авто — что это такое?

Защитить поверхность авто от появления на нем царапин и ржавчины можно с помощью хорошего покрытия. Лакокрасочное покрытие (ЛКП) в транспорте необходимо для внешнего вида и красоты авто, а также чтобы продлить срок службы кузова машины.

Что такое лакокрасочное покрытие, какие виды ЛКП бывают? Как продлить срок эксплуатации подобного покрытия?

ЛКП автомобиля

ЛКП автомобиля

Смотрите также:

Особенности и виды дефектов

Чтобы защитить кузов автомобиля от коррозии, применяется лакокрасочное покрытие, состоящее из нескольких слоев (покрывного, промежуточного и грунтового). Применяются лак, грунтовка, эмаль или краска. Каждый из слоев имеет свою определенную функцию, направленную на защиту металла от дальнейшей порчи. Долговечность ЛКП в транспорте зависит от следующих факторов:

- насколько качественно подготовлена поверхность авто для покраски;

- выбор системы ЛКП в соответствии с теми условиями, в которых будет эксплуатироваться;

- химические, физические и механические свойства средств.

Образование дефектов на ЛКП автомобиля

Образование дефектов на ЛКП автомобиляПоверхностные дефекты могут быть следующими:

- старые сколы и царапины с проявлением коррозии и ржавчины;

- повреждения, которые достигли металла. Требуют восстановления формы детали, а затем коррекции поверхности;

- небольшие царапины, которые устраняются без нанесения ЛКП, с помощью полировочного материала.

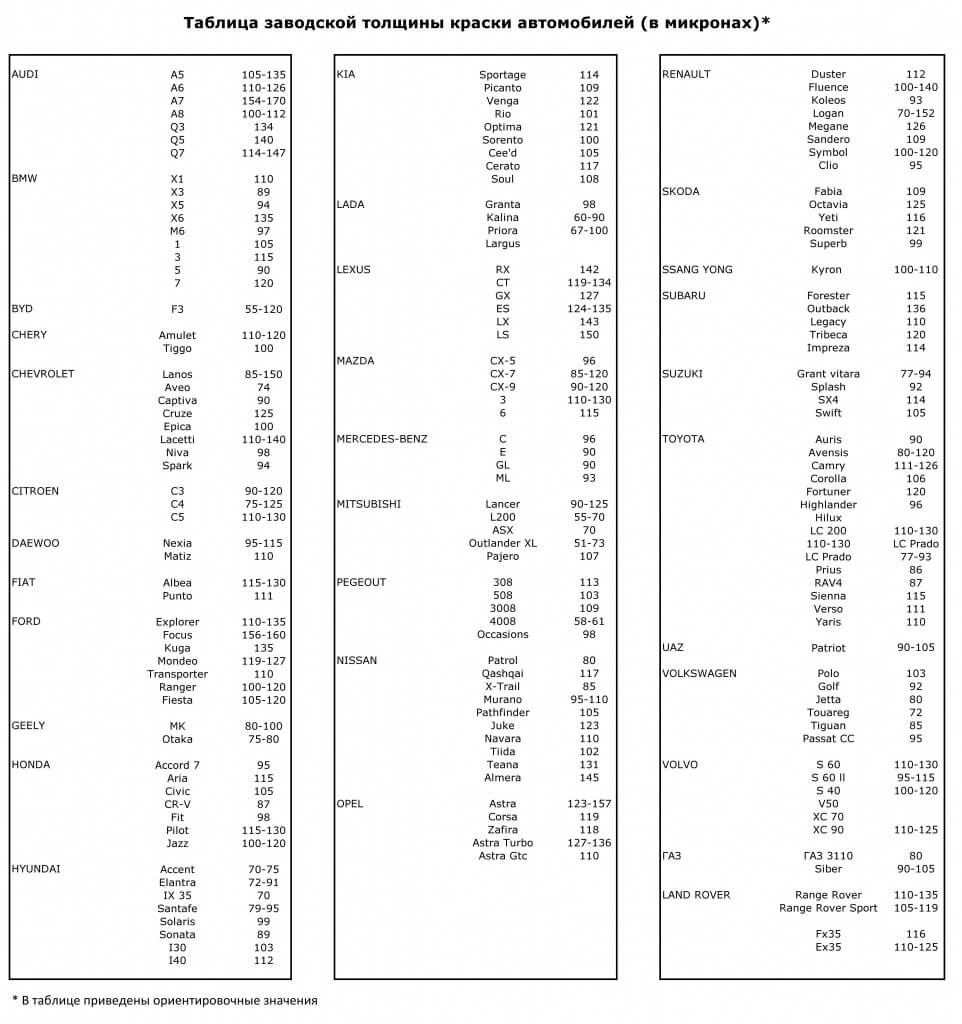

Чем качественнее было нанесение ЛКП на транспорте, тем лучше его защита от ржавчины и коррозии. Толщина краски на авто (таблица с размерами приводится ниже) у каждой машины разная. При этом на одном и том же транспортном средстве слой может быть не одинаковым и обычно колеблется от 75 до 165 микрон.

Таблица толщины ЛКП автомобилей

Таблица толщины ЛКП автомобилей

Смотрите также:

Как ухаживать

Уже доказано, что лучшая защита кузова от сколов и царапин – это не только аккуратное управление транспортом, но и своевременный уход за ним. Если регулярно и правильно мыть авто и полировать его, то можно значительно продлить срок эксплуатации ЛКП в целом.

Дело в том, что как только появляется микротрещина, в нее начинает попадать грязь и пыль. Со временем это приводит к увеличению трещины и ее глубокому проникновению вглубь слоев. При регулярном мытье происходит вымывание грязи, а полировка позволяет заполнить микротрещины специальным веществом. Кроме того полировка позволяет создать эффективный защитный барьер и от воздействия солнечных лучей, влияющих на цвет.

Автомобиль BMW 535i обработан защитной полиролью Liquid Glass, жидкое стекло

Автомобиль BMW 535i обработан защитной полиролью Liquid Glass, жидкое стеклоЕсть другие средства, которые помогают сохранить ЛКП в авто:

- жидкое стекло – водно-щелочной раствор с натрием и калием, который за неделю кристаллизуется на поверхности кузов и создает прозрачный барьер;

- виниловая пленка;

- чехол из ткани;

- пластиковый дефлектор – устанавливается на капот и боковые плоскости.

Оклейка кузова машины матовой прозрачной виниловой пленкой

Оклейка кузова машины матовой прозрачной виниловой пленкой

Смотрите также:

Убрать царапины и сколы

Чтобы вернуть былой блеск ЛКП в машине, потребуется снять поверхностный слой с помощью специальных веществ. Восстановление лакокрасочного покрытия кузова автомобиля происходит двумя способами:

- Химический. Применяются акриловые краски (с двух или трехкомпонентными системами).

- Абразивный. Используются краски без лака.

Полировка химическими средствами происходит с помощью крупнозернистых абразивных материалов. Они удаляют сильные царапины и рассохшуюся краску. Для восстановления блеска ЛКП в автомобиле используются мелкозернистые абразивные материалы. В конце для финальной обработки используются средства без каких либо абразивов.

Полировка химическими средствами автомобиля

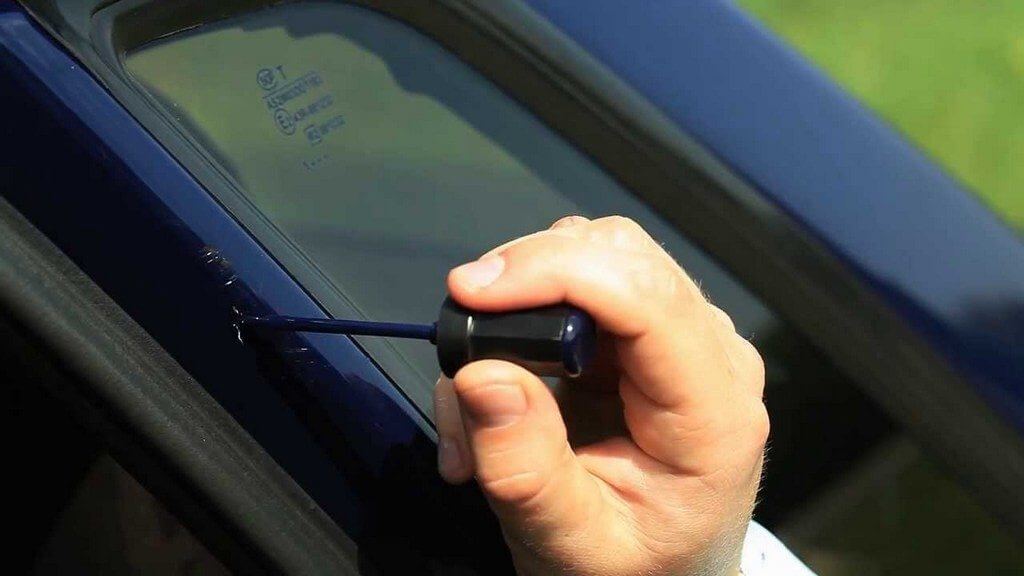

Полировка химическими средствами автомобиляРемонт царапин и сколов на ЛКП в автомобиле происходит следующим образом:

- Поврежденную область тщательно вычищают и удаляют все загрязнения. Протирают тряпкой и сушат.

- Если скол не проник до металла, то его обрабатывают с помощью растворителя, в противном случае средство противопоказано.

- При появлении ржавчины ее удаляют.

- С помощью губки или кисточки наносится краска на область ремонта. Распределять ее нужно аккуратно и равномерно.

- После полного высыхания красящего вещества потребуется интенсивная полировка.

Ремонт царапин и сколов на ЛКП при помощи карандаша NEW TON

Ремонт царапин и сколов на ЛКП при помощи карандаша NEW TONПри серьезных повреждениях ЛКП в кузове и деформации металла, следует использовать дополнительно антикоррозийное средство, обезжириватель, грунтовку, краску и полироли.

Чтобы не портилось ЛКП в транспорте, важно придерживаться некоторых рекомендаций. Не протирать поверхность автомобиля сухой тряпкой, так как это приводит к появлению микроцарапин. Нельзя после длительной поездки сразу же мыть транспорт, чтобы избежать растрескивания краски. Не стоит оставлять машину длительное время под палящими солнечными лучами.

[democracy]

[democracy]

Автор: Баранов Виталий Петрович

Образование: среднее специальное. Специальность: автослесарь. Профессиональная диагностика, ремонт, ТО легковых авто зарубежного производства 2000-2015 г.в. Большой опыт работы с Японскими и Немецкими авто.

Комментарии запрещены.

Cвойства лакокрасочных покрытий автомобиля

Приветствую Вас на блоге kuzov.info!

В этой статье подробно рассмотрим свойства лакокрасочных покрытий. Какие условия нанесения краски должны соблюдаться? Как должна быть подготовлена поверхность? Что такое адгезия ЛКП? Почему важна определённая толщина плёнки ЛКП? Что такое эластичность, прочность и абразивостойкость лакокрасочного покрытия? На все эти вопросы Вы найдёте ответы в этой статье. Итак, приступим.

Адгезия лакокрасочного покрытия

Лакокрасочное покрытие должно иметь хорошую адгезию, чтобы быть эффективным. Нет какой-то определённой теории, которая описывает свойства адгезии, но есть несколько механизмов, которые могут определить её. Когда речь заходит о лакокрасочном покрытии, адгезия обеспечивается, в основном, тремя механизмами: впитываемостью, химической и механической сцепляемостью.

Долговечность и эксплуатационные качества краски зависят от связанности её молекул и адгезии к подложке. Сцепка молекул краски между собой придаёт внутреннюю силу плёнки покрытия. Для такой характеристики существуют тесты на растяжимость плёнки. Для долговечности лакокрасочного покрытия имеет значимость и прочность молекулярной связи внутри плёнки и его адгезия к подложке.

Краска при нанесении должна быть достаточно жидкой, чтобы впитываться в каждую риску и неровность. Это создаст хорошую связь лакокрасочного покрытия с поверхностью.

Адгезия лакокрасочного покрытия представляет собой осуществление связи между, собственно, покрытием и поверхностью, на которое оно наносится. Если говорить по-простому, то это прилипание. Хорошая адгезия лакокрасочного покрытия к поверхности зависит от нескольких условий.

Важно правильно подготовить поверхность. Это осуществляется механическим или химическим путём. Перед покраской автомобиля поверхность матируется. Создаются мелкие риски, за которые краска и будет держаться.

Структура и толщина лакокрасочного покрытия

На адгезию влияет и толщина плёнки лакокрасочного покрытия. Смысл такой, что чем плёнка тоньше, тем она лучше держится за подложку. Таким образом, толщина покрытия не должна быть толще определённой нормы. Один толстый слой получается менее прочным, чем несколько тонких, формирующих ту же толщину.

Для подготовки поверхности к окрашиванию сначала металл покрывается грунтом. Далее наносится базовый слой краски, который придаёт декоративные свойства покрытию. Последним слоем наносится прозрачный лак, смешанный с отвердителем. Лак придаёт всему покрытию защитные свойства. Если поверхность окрашивается без лака, то сама краска является защитным слоем и имеет более толстый слой, чем базовой покрытие, закрываемое лаком.

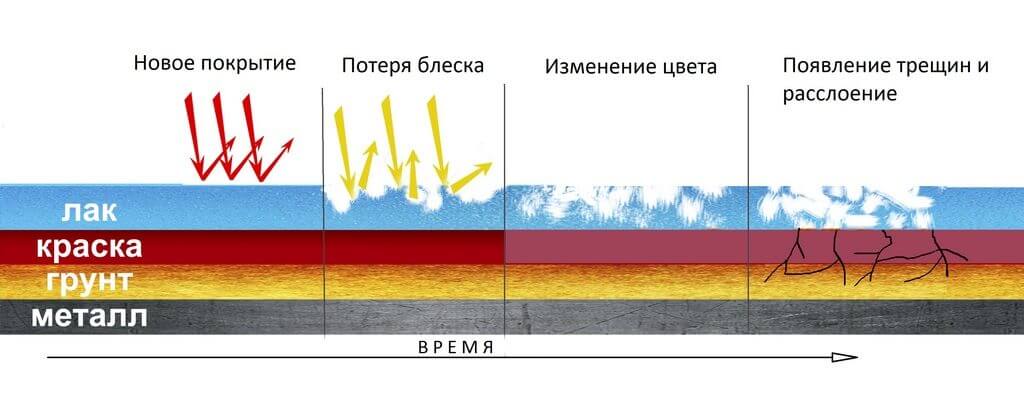

Лак, являясь защитным покрытием, имеет самую большую толщину. Его толщина у разных производителей автомобилей варьируется и доходит до 100 микрон. 1 микрон = 1/1000 мм. Из данных на иллюстрации можно понять, что общая толщина лакокрасочного покрытия совсем не большая. Для защиты лакокрасочного покрытия необходимо правильно наносить воск и специальные защитные полироли и синтетические герметики.

Механические свойства лакокрасочного покрытия

Прочность плёнки определяет защитную функцию лакокрасочного покрытия. Это свойство зависит от молекулярной структуры плёнки. Также, влияние оказывает условия, при которых лакокрасочное покрытие отвердевало.

Твёрдость ЛКП

Твёрдость покрытия проявляется в способности противостоять деформациям и разрушению. Если сравнивать твёрдость лакокрасочного покрытия с твёрдостью других защитных покрытий, к примеру, керамического, то она значительно уступает, но всё же является достаточной для выполнения своих функций. На твёрдость плёнки влияет то, в какой степени она затвердела. На затвердевание, кроме окружающих условий и отвердителя, могут влиять пигменты краски, их количество и тип. Некоторые типы пигментов могут снижать скорость отвердевания и конечную твёрдость покрытия.

Со временем твёрдость увеличивается, так как испаряются остатки летучих веществ, а также протекают процессы старения внутри плёнки.

Нужно понимать, что твёрдость плёнки не является единственным показателем качественного лакокрасочного покрытия. Слишком твёрдое покрытие имеет плохую эластичность и может разрушаться при незначительных воздействиях на него.

Эластичность ЛКП

Эластичность покрытия помогает сохранять целостность и не отслаиваться при воздействии на него. Это же свойство помогает не разрушаться лакокрасочной плёнке при изгибе и деформации подложки (к примеру, при несильных ударах по пластиковому бамперу).

Эластические характеристики влияют как на прочность, так и на адгезию с подложкой. Эластичная плёнка будет при деформациях подложки повторять её профиль и оставаться целой.

Абразивостойкость ЛКП

Абразивостойкость определяет стойкость лакокрасочного покрытия к истиранию. Покрытия с высокой абразивостойкостью, как правило эластичные и прочные, но не слишком твёрдые. Они имеют, как правило, имеют хорошую адгезию к поверхности.

Водонепроницаемость ЛКП

Важным свойством лакокрасочного покрытия является низкая газо- и водопроницаемость. Во время эксплуатации автомобиля вода постоянно действует на кузов. Нужно знать, что не существует полностью водостойких лакокрасочных покрытий. В плёнке лакокрасочного покрытия есть микроскопические поры. Это связано со структурой самой плёнки. Между отдельными её элементами и молекулами есть промежутки. Также, на наличие пор влияют дефекты, возникающие при нанесении, формировании и сушке покрытия. Краска и лак должны быть правильно разведены перед нанесением. Распылённые капли должны хорошо растекаться по поверхности и заполнять все неровности подготовленной поверхности. Это снизит вероятность возникновения пор.

Печатать статью