Отказы и неисправности и их классификация.

⇐ ПредыдущаяСтр 18 из 35Следующая ⇒

Классификация отказов необходима для выявления их причин и разработки мер по предупреждению и устранению.

По влиянию на работоспособность объектаразличают отказы его элементов и отказы, вызывающие неисправность или отказ объекта в целом.

По источнику возникновенияразличают отказы:

• конструкционные, возникающие вследствие несовершенства конструкции;

• производственные, являющиеся следствием нарушения или несовершенства технологического процесса изготовления или ремонта изделия;

• эксплуатационные, вызванные нарушением действующих правил.

Первые связаны с несовершенством конструкции автомобиля, вторые возникают вследствие несовершенства технологи изготовления, третьи являются результатом неправильной эксплуатации и нарушения режимов ТО (смазки, регулировки, крепления деталей и прочее).

По связи с отказами других элементовразличают зависимые отказы и независимые.

Зависимым называется отказ, обусловленный отказом или неисправностью других элементов изделия.

Независимый отказ такой обусловленности не имеет.

По характеру (закономерности) возникновения и возможности прогнозированияразличают постепенные и внезапные отказы.

Постепенным называется отказ, который может быть предсказан в процессе эксплуатации автомобиля. Сюда относятся забивка фильтров, износ шеек коленчатого вала, износ тормозных накладок и т. д., ориентировочное время работы которых обычно известно. Устранение таких отказов производится при планируемых техническом обслуживании или ремонте машин.

Постепенные отказы возникают в результате плавного изменения показателей технического состояния объекта, чаще всего следствие изнашивания.

Для постепенных отказов характерен последовательный переход изделия из начального исправного состояния в состояние отказа через ряд промежуточных состояний.

Внезапным называется отказ, характер и причина появления которого неизвестны, такие отказы прогнозируются на основании теории вероятности и обычно учитываются временем на гарантийный ремонт (поломка детали, прокол шины и др.).

Устранение случайных отказов производится заводом-изготовителем, если отказ произошел во время гарантийного срока. Длительность гарантийного срока определяется наработкой на отказ и для различных агрегатов она разная.

На автомобилях встречается особый, так называемый перемежающий отказ,отличающийся тем, что многократно возникает и самоустраняется.

По частоте возникновения (наработке)для современных автомобилей различают отказы с малой, средней и большой наработкой.

По трудоемкости устраненияотказы можно разделить на требующие малую, среднюю и большую трудоемкость восстановления автомобиля.

По влиянию на потери рабочего времени автомобиляотказы подразделяют на устраняемые без потери рабочего времени, и отказы, устраняемые спотерей рабочего времени.

Особое значение имеют отказы на линии, вызывающие нарушение транспортного процесса. Для организации снабжения и определения соответствующих норм необходимо также знать и характер отказов каждой детали, их причины, характер повреждения и возможность восстановления детали или изделия. В связи с этим различают восстанавливаемые и невосстанавливаемые, ремонтируемые и неремонтируемые изделия.

Ресурс — это пробег автомобиля до предельного состояния, которое определяется износом базовых деталей, при котором их ремонт невозможен или нецелесообразен.

Факторы, влияющие на интенсивности изменения технического состояния автомобилей.

Изнашивание

Трение поверхностей сопровождается изнашиванием. В зависимости от условий и режимов трения, физико-механических свойств применяемых материалов, микрорельефа поверхностей и других параметров, определяющих характер изнашивания, при трении двух сопряжённых поверхностей происходят сложные процессы, которые приводят к их износу.

Под износом понимается результат изнашивания, проявляющийся в виде отделения или остаточной деформации материала. Износы могут быть естественные, ускоренные и аварийные. В процессе эксплуатации автомобилей происходит естественное изнашивание деталей. Графически процесс изнашивания двух сопряжённых деталей обычно изображают следующим образом.

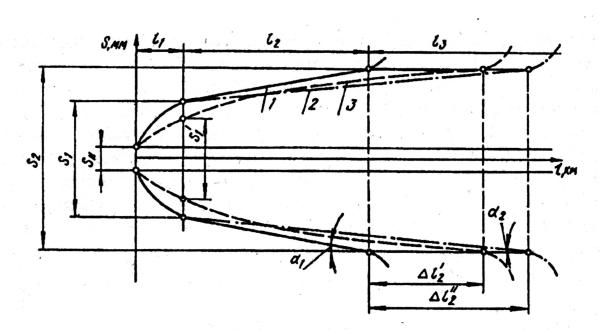

Рис. Характер протекания процесса изнашивания сопряженных деталей: 1 — при установившейся скорости изнашивания; 2 — при снижении скорости изнашивания; 3 — при уменьшении зазора в конце приработки

По вертикальной оси прямоугольной системы координат откладывают в выбранном масштабе величину износа деталей, по горизонтальной — пробег автомобиля. Точки соединяют плавными линиями. Полученные кривые показывают характер нарастания износа каждой детали по мере увеличения пробега автомобиля. Расстояние между кривыми свидетельствует о характере изменения зазора в сопряжении. Зазор SH устанавливается между деталями при сборке.

На идеализированной схеме можно выделить три этапа процесса изнашивания:

· приработка l1

· установившееся изнашивание l2

· аварийное изнашивание l3

Каждый из этих этапов отражает е состояние сопряженной пары. Переход от одного этапа к другому определяется количественным накоплением отдельных повреждений. На этапе приработки скорость изнашивания повышенная. Новые или отремонтированные детали прирабатываются. С трущихся поверхностей удаляются заусенцы, уменьшается их шероховатость, в отдельных случаях материал дает усадку. На этапе установившегося изнашивания (при работе в обычных условиях эксплуатации) скорость изменения изнашивания (tgα) почти постоянна. Этап установившегося изнашивания составляет наибольшую часть ресурса сопряжённой пары. При увеличении зазора до предельно допустимого S2 скорость изнашивания деталей интенсивно возрастает, заканчивается период нормальной работы деталей и наступает аварийное изнашивание. При этом на скорость изнашивания начинают влиять новые факторы: ударные нагрузки, биение, изменение теплового режима и условий смазки. Детали могут выйти из строя, что ведет к аварии.

Многие детали не имеют отчетливо выраженных этапов приработки, установившегося и аварийного изнашивания деталей. Бывает, что скорость изнашивания почти постоянная, износ деталей меняется линейно с течением времени. В ряде случаев детали имеют четко выделяющиеся периоды приработки и естественного износа, или наоборот, скорость их изнашивания в процессе приработки и нормальной эксплуатации практически одинакова, но зато резко выделяется аварийный этап работы.

Из рисунке видны возможности увеличения этапа установившегося изнашивания при номинальном зазоре Sн и заданной величине предельно допустимого зазора S2: во-первых, за счет уменьшения зазора конца приработки S1 и, во-вторых, за счет снижения скорости изнашивания деталей сопряжения (уменьшения tgα). Согласно рисунку, уменьшение зазора конца приработки с S1 до S1′ повышает ресурс работы сопряжения на величину ∆l’2. Уменьшение скорости изнашивания, выраженное уменьшением угла наклона кривой износа от α1 до α2 повышает ресурс работы сопряжения на ∆l2″.

Выделяют три группы изнашивания:

· механическое

· коррозионно-механическое

· изнашивание в результате действия электрического тока

Каждая из групп изнашивания делится на виды.

Абразивное изнашивание возникает при трении скольжения и наличии между трущимися поверхностями мелкораздробленной твердой среды (например, песка), вызывающей выкрашивание частиц, металла из поверхности деталей. При этом процесс изнашивания не зависит от попадания абразивных частиц на поверхности трения.

Необходимо отметить, что размеры абразивных частиц с увеличением длительности работы их в масле уменьшаются, поэтому их агрессивность постепенно снижается до нуля.

Изменение размеров деталей при абразивном изнашивании зависит от ряда факторов:

· материала деталей

· механических свойств деталей

· режущих свойств абразивных частиц

· удельного давления при трении

· скорости скольжения при трении

Примером может служить изнашивание цилиндро-поршневой группы двигателя в результате попадания в цилиндры с воздухом пыли, зубьев шестерен и подшипников агрегатов трансмиссии, открытых сопряжений деталей ходовой части. По результатам исследований абразивный износ деталей агрегатов трансмиссии автомобилей составляет от 2 до 11 мкм на 1000 км пробега.

Гидроабразивное изнашивание возникает в результате действия твердых тел или частиц, увлекаемых потоком жидкости. Гидроабразивное изнашивание деталейтопливных, масляных и водяных насосов, гидроприводов тормозов, гидроусилителей нередко проявляется совместно с эрозионным изнашиванием, возникающим в результате действия потока жидкости (газа). Трение потока жидкости о металл приводит к разрушению оксидной пленки, образующейся на поверхности детали, и сопутствует коррозионному разрушению материала, особенно под действием абразивных частиц и микроударов в случае возникновения кавитации.

Кавитационное изнашивание — это гидроэрозионное изнашивание при движении твердого тела относительно жидкости, когда пузырьки газа захлопываются вблизи поверхности, что создает местное повышение давления или температуры.

Газоабразивное изнашивание происходит в результате воздействия твердых частиц, увлекаемых потоком газа и перемещающихся относительно изнашивающейся поверхности.

Усталостное изнашивание поверхности трения или отдельных ее участков в результате повторного деформирования микрообъемов материала, приводящего к возникновению трещин и отделению частиц, происходит при качении и скольжении. Износ обусловливается микропластическими деформациями и упрочнением поверхностных слоев трущихся деталей. При этом имеют место напряженное состояние активных объемов металла у поверхности трения и особые явления усталости при знакопеременных нагрузках, вызывающих трение металла в поверхностных слоях и как следствие их разрушение. Пульсирующие нагрузки резко усиливают темпы осповидного износа.

Разрушение при таком износе характеризуется появлением микро- и макротрещин, расположенных под небольшими углами к поверхности трения, с последующим развитием их в осповидные углубления в впадины. В результате износа частицы поверхностного слоя откалываются, поверхность становится неровной и приобретает матовый вид.

Усталостное изнашивание наиболее характерно для рабочих поверхностей подшипников качения и поверхностей зубьев шестерен.

Изнашивание при фреттинге происходит в результате механического изнашивания соприкасающихся тел при малых колебательных относительных перемещениях.

Изнашивание при заедании возникает в результате схватывания, глубокого вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность. Этот вид изнашивания имеет место в зубчатых зацеплениях агрегатов трансмиссии при использовании несоответствующего сорта масла или при его малом уровне.

Коррозионно-механическое изнашивание происходит при трении материалов, вступивших в химическое взаимодействие со средой. К коррозионно-механическим видам изнашивания относятся окислительное и изнашивание при фреттинг-коррозии.

Окислительное изнашивание возникает при наличии на поверхностях трения защитных пленок, образовавшихся в результате взаимодействия материала с кислородом. Окислительное изнашивание характеризуется протеканием одновременно двух процессов — пластической деформации микроскопических объемов металла поверхностных слоев деталей и диффузии кислорода воздуха в деформируемые слои.

На первой стадии износа окисление происходит в небольших объемах металла, расположенных у плоскостей скольжения при трении. На второй стадии окисление захватывает большие объемы поверхностных слоев и глубина его соответствует глубине пластической деформации.

На первой стадии износа на поверхности трущихся деталей образуются пленки твердых растворов кислорода, на второй — химические соединения кислорода с металлом. Процесс окислительного изнашивания происходит в тонких поверхностных слоях и условно может быть разделен на три этапа: деформирование и активизация, образование вторичных структур и их разрушение.

На первом этапе происходит особый вид пластической деформации — текстурирование и резкая активизация металла. На втором этапе благодаря наличию в зоне трения агрессивных компонентов среды происходит физико-химическое взаимодействие их с активизированным слоем — образование вторичных структур. На третьем этапе в результате многократного нагружения и внутренних напряжений в пленках вторичных структур происходит образование и развитие микротрещин, ослабление связей на поверхности раздела и отслаивание пленки.

Последующее механическое воздействие приводит к разрушению и износу пленки. На обнаженных участках процесс повторяется вновь. Окислительному износу подвергаются шейки коленчатого вала, гильзы цилиндров, поршневые пальцы, зубчатые зацепления и другие детали, работающие при трении скольжения.

Изнашивание при фриттинг-коррозии — это коррозионно-механическое изнашивание соприкасающихся тел при малых колебательных перемещениях. В случае динамического нагружения и наличия вибрации и ударов окисление трущихся поверхностей происходит особенно интенсивно вследствие резкой активизации пластически деформируемого металла. Динамический характер нагружения приводит к резкому повышению градиента деформации и температур, к окислению и схватыванию. Фриттинг-процесс возникает при трении скольжения с очень малыми возвратно-поступательными перемещениями в условиях динамической нагрузки.

Этот процесс можно считать пограничным между процессами химической коррозии и эрозии, поскольку интенсивность фриттинг-коррозии повышается с увеличением доступа кислорода, но уменьшается при увлажнении воздуха.

При фриттинг-коррозии наблюдается изнашивание посадочных поверхностей подшипников поворотных цапф, шестерен, болтовых и заклепочных соединений рам и других деталей.

Изнашивание при действии электрического тока (эрозионное изнашивание) поверхностей происходит в результате воздействия разрядов при прохождении электрического тока.

Работа агрегатов и узлов автомобилей сопровождается одновременно несколькими видами изнашивания. В чистом виде ни один из видов изнашивания не наблюдается. Как правило, в каждом работающем сопряжении деталей имеется вид изнашивания, определяющий износостойкость деталей. Остальные виды изнашивания в большей или меньшей мере ему сопутствуют. Определяющий вид изнашивания зависит от условий эксплуатации, нагрузок и других причин и лимитирует время безотказной работы сопряжения.

Определяющим видом изнашивания металлических деталей автомобилей при их эксплуатации является механическое изнашивание. Правильное определение вида изнашивания, знание приемов уменьшения интенсивности того или иного изнашивания позволят в значительной степени увеличить срок службы деталей автомобилей.

Неисправности и отказы автомобиля — Страница 2

- Подробности

- Автор: Добровольский Е.И.

-

Опубликовано: 28 Июль 2013

Страница 2 из 3

В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются из-за изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены. В автомобиле появляются отказы и неисправности, которые устраняют при техническом обслуживании (ТО) и ремонте.

Исправным считают автомобиль, который соответствует всем требованиям нормативно-технической документации.

Работоспособный автомобиль в отличие от исправного должен удовлетворять лишь тем требованиям, выполнение которых позволяет использовать его по назначению без угрозы безопасности движения. Работоспособный автомобиль может быть неисправным, например, иметь ухудшенный внешний вид, пониженное давление в смазочной системе двигателя.

Повреждением называют переход автомобиля в неисправное, но работоспособное состояние.

Отказ автомобиля — это событие, заключающееся в нарушении работоспособности. Отказ может произойти вследствие разрушения, износа или деформации деталей, нарушения регулировок механизмов или систем, или такого изменения выходных (рабочих) характеристик автомобиля или его агрегатов, когда они выходят за пределы допустимых норм, оговоренных техническими условиями.

Существенное влияние на рассмотренные показатели технического состояния подвижного состава оказывают качество и своевременность их технического обслуживания. Качество технического обслуживания определяется полнотой перечня выполненных работ, предусмотренных технологическим процессом данного вида обслуживания. Своевременность технического обслуживания определяется периодичностью, т. е. пробегом между двумя одноимёнными видами обслуживания, обеспечивающими установленный уровень безотказной работы.

- Подробности

-

Просмотров: 883

Неисправности и отказы машин — КиберПедия

ЛЕКЦИИ

по дисциплине

«Техническое обслуживание транспортных средств»

Луганск 2004

Лекция №1

ВВЕДЕНИЕ

Перспективное развитее предприятий и организаций всех форм собственности, крестьянских и фермерских хозяйств и предпринимательских предприятий, а также население страны находятся в неразрывной связи с транспортным комплексом.

Полученные научно-технические открытия привели к коренным изменениям в структуре экономики, включили в сферу производства и сбыта новые модели машин, оборудование, новые материалы и технологии; изменили организацию производства, системы сбыта; привели к ускоренному моральному старению машин и оборудования, сократили сроки их замены. Наблюдается массовое поступление на рынок принципиально новых видов транспортных средств и оснащения, парк которых достиг уже миллионов Высокая работоспособность и исправность парка транспортных средств может быть достигнута своевременным и качественным выполнением работ по их диагностированию, техническому обслуживанию и ремонту.

В этих условиях возросли роль и значение технического обслуживания транспортных средств, которое превратилось на важную область сферы услуг. Сервис, который фирма-продуцент предоставляет клиенту сегодня, включает кроме технического обслуживания (ТО) и другие виды услуг. Главная задача ТО состоит в обеспечении постоянной готовности транспортных средств (ТС) к эксплуатации и высокой эффективности их использования.

Работа фирмы-продуцента по ТО начинается уже к заключению контракта купли-продажи — на стадии проектирования и производства ТС, а также в период подготовки их к продаже, которая называется предпродажным техническим сервисом. Таким образом, в наиболее общем виде ТО — это комплекс технических услуг, связанных с продажей и использованием ТС и обеспечением постоянной готовности их к высокоэффективной эксплуатации.

Из сути ТО вытекают две его важных функции: обеспечение оптимального и экономического использования покупателем приобретенных ТС, а также содействие расширению их продажи.

Между спросом на ТС и спросом на ТО есть двусторонняя связь. Спрос на технический сервис есть производной от спроса на ТС. И вместе с тем обеспечение сервиса купленных ТС расширяет спрос на них. Эффективный технический сервис дает возможность покупателю более эффективно использовать ТС и оказывает содействие увеличению продажи.

В условиях острой конкурентной борьбы обязательным условием успешной работы фирмы-продуцента есть создание развернутой и хорошо организованной сети ТО: консультационных пунктов, станций технического обслуживания (СТО), составов запасных частей, учебных центров и т.п.. Сеть ТО должна быть создана к началу работы фирмы-продуцента на соответствующем рынке (внешнему или внутреннему).

В условиях современного производства важные экономические показатели работы транспортного предприятия во многом зависят от уровня ТО ТС, которые находятся в эксплуатации, поскольку покупатель, который не желает или не может своими силами обеспечить ТО, практически не купит ТС до тех пор, пока не будет уверен, что он получит необходимый сервис.

В широком понимании сервис фирмы-продуцента включает большую часть всех операций, связанных с современной системой маркетинга, где ТО составляет часть всей системы производства и сбыта фирмы-продуцента. Более того, поскольку покупатель ждет получение максимального эффекта при использовании купленного ТС, ТО составляет важную часть всей программы маркетинга.

Современное развитие НТП привело к созданию более сложных и усовершенствованных ТС, которые требуют улучшения ТО и технической помощи покупателю этих изделий. Массовая механизация и автоматизация производственных процессов, все возрастающий парк ТС требуют развития и постоянного усовершенствования системы ТО и четкой работы всех ее подразделов.

Сегодня система ТО являть решающим фактором обеспечения высокой эффективности экономики, использование производственного потенциала государства и быстрого возрастания объемов выпуска продукции. Даже незначительные недостатки в сети ТО могут послужить причиной больших убытков для отдельной области и всего народного хозяйства в целом.

ТО ТС характеризуется значительным многообразием его организационных форм и методов. Но в основе этого многообразия лежит ряд общих принципов, которые сложилось в многолетней практике работы фирм-продуцентов. К важнейшим из этих принципов относятся такие.

Ответственность за организацию ТО ТС на протяжении всего периода их эксплуатации и использование несет, как правило, фирма-продуцент.

ТО является важным инструментом конкурентной борьбы монополий за рынки и сферы влияния.

Фирма-продуцент обеспечивает ТО ТС на протяжении всего периода их эксплуатации (к полной амортизации). ТС работают 5-10 и больше лет. На протяжении всего этого времени фирма-продуцент обеспечивает их ТО.

Система ТО ТС фирмы-продуцента включает комплекс услуг: снабжение запасных частей, обеспечение технической документацией, проведение ремонтных работ, обучение специалистов, изучение эффективности работы ТС, обоснование их преимуществ и недостатков, проведение модернизации ТС, которые обслуживаются.

Послепродажное ТО ТС является функционально автономным и организационно отделенным от системы продаж.

Фирма-продуцент организовывает ТО ТС независимо от ее масштабов и территориального расположения.

Предпродажный сервис включает изучение спроса на данный ТС, участие персонала в научно-исследовательских и проектно-конструкторских роботах, подготовка ТС к продаже, предоставление им товарного вида после транспортирования к месту назначения, монтажные и регулировочные работы, показ ТС в действия, содействие продажи ТС.

Послепродажный сервис делится на гарантийное и послегарантийное ТО ТС. Принципиальная разность между ними в том, что в период гарантийного ТО вся техническая помощь в соответствии с инструктивными материалами, при условиях выполнения инструкции по эксплуатации ТС, осуществляется фирмой-продуцентом, как правило, за свой счет, а после окончания гарантийного периода — за счет покупателя.

Гарантийный период является важнейшим и ответственным периодом в всей системе ТО ТС. В этот период закладывается основа правильной эксплуатации ТС персоналом покупателя для того, чтобы на протяжении всего срока эксплуатации ТС работал надежно, без отказов. В гарантийный период фирма-продуцент обеспечивает ТО ТС в полном объеме, начиная от разгрузки в пункте назначения, консультаций из эксплуатации ТС.

Послегарантийный период фирма-продуцент на основе договоренности с покупателем проводит планово-предупредительное ТО, выполняет текущий ремонт, обеспечивает покупателя запасными частями, предоставляет консультации из эксплуатации ТС, проводит за необходимость модернизацию ДТС, учит персонал правилам ТО ТС.

С учетом названных факторов для современного ТО ТС характерны такие формы организации, по которым оно выполняется:

— непосредственно фирмой-продуцентом;

— фирмой-продуцентом через свои филиалы;

— фирмой-продуцентом через консорциум фирм-поставщиков отдельных узлов ТС;

— фирмой-продуцентом через независимые специализированные фирмы на договорной основе;

— через агентов и других посредников и концессионеров;

— фирмой-покупателем ТС при активном содействии и с помощью фирмы-продуцента.

Кроме приведенных основных форм организации ТО на практике случаются и другие, которые составляют модификации названных форм или объединения отдельных их элементов. Например, ТО может быть выполнен путем распределения функций между фирмой-продуцентом и покупателем ТС, или фирмой-продуцентом и независимой специализированной фирмой и т.д. Но и в этих случаях фирма-продуцент несет полную ответственность за ТО, помогает фирмам-посредникам или специализированным предприятиям, если они сами не могут полностью обеспечить ТО ТС.

В итоге следует заметить, что учебная дисциплина «Техническое обслуживание транспортных средств» относится к циклу фундаментальных и профессионально ориентированных дисциплин в направлении 0902 «Инженерная механика».

Предметом учебной дисциплины являются основные принципы и методы планирования, организации и проведения технического обслуживания транспортных средств и использование этих принципов в практической деятельности.

Цель дисциплины – подготовка специалистов к самостоятельному выполнению профессиональных задач на занимаемой должности в области обслуживания транспортных средств, максимальное поддержание их технической готовности и долговечности с обеспечением необходимого уровня эффективности, экономичности и безопасности движения при минимальных материальных и трудовых затратах.

Задачами дисциплины является формирование у студентов совокупности знаний, умения и навыков, необходимых для решения производственных задач ТО ТС.

В результате изучения дисциплины слушатель должен знать:

— закономерности изменения технического состояния ТС, основы технологии и организации технического обслуживания и эксплутационного ремонта ТС, особенности влияния различных факторов на их работоспособность, порядок организации работ по восстановлению работоспособности, основные виды технологического и диагностического оборудования, основы технической диагностики, организацию и управление планово-предупредительной системой ТО и сохранения подвижного состава.

Должен уметь:

— предлагать, рассчитывать и внедрять технические идеи, направленные на обеспечение работоспособного состояния подвижного состава.

Иметь представление:

— о перспективах развития конструкций транспортных средств, направленных на снижение трудоемкости обслуживания с перспективами развития теории взаимодействия ТС с окружающей средой, снижения его вредного влияния на среду обитания людей.

Объектами профессиональной деятельности инженера по направлению 0902 «Инженерная механика» являются предприятия и организации транспортного комплекса разных форм собственности, сервисные и ремонтные предприятия, фирменные и дилерские центры транспортных и ремонтных заводов, маркетинговые и транспортно-экспидиционные службы, система материально-технического обеспечения, оптовая и розничная торговля транспортной техникой, запасными частями, комплектующими изделиями и материалами, необходимыми для эксплуатации.

Литература:

1.Крамаренко Г.В Техническая эксплуатация автомобилей. М.: Транспорт, 1983.-448 с.

2. Крамаренко Г.В Техническое обслуживание автомобилей. М :Транспорт, 1982.-368 с.

3. Канарчук В.Е. и др. Техобслуживание, ремонт и хранение автотранспортных средств. К.: Выща школа, в 3-х кн. Учебник. 1991 .

4. Техническая эксплуатация автомобилей. Под ред. Кузнецова Е.С. М.: Наука, 2001.- 535 с.

5. Лудченко О.А. Технічне обслуговування і ремонт автомобілів: організація і управління: Підручник.-К.: Знання-Прес, 2004.-478 с.

6. Лудченко А.А. Основы технического обслуживания автомобилей. К.: Выща школа, 1987.-399 с.

7. В.П.Карташев, В.М. Мальцев. Организация технического обслуживания и ремонта автомобилей. М.:Транспорт, 1979.-215 с.

8. Говорущенко Н.Я. Техническая эксплуатация автомобилей. Х.:ХГУ, 1984.-1984.-312 с.

9. В.В.Бернадский. Техническое оьслуживание и ремонт автомобилей. Учебник. Ростов н/д. Феникс, 2005.-448 с.

10. Положгние о техническом обслуживании и ремонте подвижного состава.К.: Минтранспорт Украины, 1998.-43 с.

. 11.Нагомедзян Ю.А. и др. Эксплуатация и ремонт подвижного состава промышленного транспорта. Политех. ин-т, 1970.-103 с.

12. Айзенбург С.Я.и др. Локомотивное хозяйство. М., Транспорт, 1986-263с.

13. Хохлов Е.А. и др. Эксплуатация и ремонт локомотивов промышленного транспорта. М.: Транспорт, 1978.-200 с.

Лекция № 2

Основы надежности машин

Качество и надежность машин

Результатом производственной деятельности является создание материальных ценностей, предназначенных для удовлетворения определенных потребностей. Созданные материальные ценности называются продукцией, которая может быть изделиями или продуктами.

Изделия — продукция промышленного предприятия, исчисляемая в штуках или экземплярах. К изделиям относятся машины, приборы, их детали и сборочные единицы.

Продукты — продукция, исчисляемая в килограммах, литрах, метрах и т. п. К продуктам относятся металлы, нефтепродукты, краски и т. д. По способу использования продукция может быть потребляемая и эксплуатируемая.

Качество выпускаемой продукции является одним из важнейших показателей деятельности предприятия.

Качество продукции — это совокупность свойств, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с назначением; свойство продукции — объективная особенность продукции, проявляющаяся при ее создании и использовании. Из этой формулировки следует, что не все свойства изделия имеют одинаковую значимость и входят в понятие «качество». Например, качество автомобиля будет определяться тяговым усилием, удельным расходом топлива, наработкой до капитального ремонта и др.

Показатели качества продукции — количественная характеристика свойств продукции, рассматриваемая применительно к определенным условиям ее создания или эксплуатации. Другими словами, качество складывается из свойств. Каждое свойство характеризуется одним или несколькими параметрами, которые могут принимать при эксплуатации различные количественные значения, называемые показателями.

Так, одним из параметров топливной экономичности автомобиля (свойство) является контрольный расход топлива, количественное значение которого для конкретной модели (показатель) составляет 7 л/100 км.

Обычно рассматривают технико-эксплутационные свойства (ТЭС) транспортных средств, главными из которых являются: масса и габариты, грузоподъемность, вместимость, маневренность, безопасность, экологичность, топливная экономичность, динамичность (тягово-скоростная), производительность, экономичность, надежность, цена и др.

При этом потребителя интересуют в первую очередь два главных показателя ТЭС: начальное значение показателя качества и стабильность в процессе эксплуатации, т.е. изменение свойств в зависимости от наработки с начала эксплуатации.

Стабильные ТЭС практически не изменяются в течении всего срока службы изделия (габаритные и весовые показатели, грузоподъемность, вместимость и др.)

Нестабильные ТЭС ухудшаются в процессе работы и по мере старения транспортного средства или агрегата (производительность, затраты на обеспечение работоспособности, интенсивность использования ТС и др.)

Качество транспортного средства — это совокупность свойств, определяющих ее способность выполнять свои функции в соответствии с требованиями. Все показатели качества автомобиля делятся на несколько групп: показатели назачения, технологичности, эргономические, унификации и стандартизации, экономические, экологические, эстетические и патентно-правовые.

.

Взаимосвязь показателей качества машин приведена на рис. 1.1

1.1. Показатели качества машин

В значительной степени стабильность ТЭС автомобилей определяется их надежностью.

Надежность ТС — один из важнейших показателей качества. Надежность — это свойство изделия, обеспечивающее выполнение заданных функций при сохранении эксплуатационных показателей в течение требуемого промежутка времени или требуемой наработки.

Наработка — продолжительность функционирования изделия, измеряемая единицами пробега (километры), времени (часы), числом циклов. Различают наработку с начала эксплуатации изделия, наработку до определенного состояния (например, предельного), наработку интервальную, до первого отказа, между отказами и др.

Отказ— нарушение работоспособности ТС (детали, узла и т. п.). Повреждение заключается в нарушении исправности. В соответствии с теорией надежности ТС может находиться в состоянии работоспособности или неработоспособности, исправности или неисправности.

Работоспособность — состояние ТС или сборочных единиц, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют нормативно-технической (стандарты, технические условия и т.д.) и (или) конструкторской документации (мощность двигателя, сила тяги на крюке, расход топлива и т. д.).

Неработоспособность — состояние ТС, при котором значение хотя бы одного заданного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской документации.

Исправность — состояние ТС, при котором оно соответствует всем требованиям, установленным нормативно-технической и (или) конструкторской документацией.

Неисправность — состояние машины, при котором она не соответствует хотя бы одному из этих требований.

Понятие «исправность» шире, чем «работоспособность». Работоспособная машина в отличие от исправной удовлетворяет лишь тем требованиям нормативно-технической документации, которые обеспечивают ее нормальное функционирование при выполнении заданных функций. Однако машина может не удовлетворять, например, требованиям, относящимся к внешнему виду (дефекты кабины, облицовки и др.). Следовательно, работоспособная машина может быть неисправной, однако ее повреждения не препятствуют нормальному функционированию.

Надежность ТС — комплексное свойство, которое характеризуется безотказностью, ремонтопригодностью, долговечностью и сохраняемостью. Каждое из указанных свойств надежности оценивается рядом технических и экономических показателей, физическая сущность и количество которых зависит от конструкции автомобиля, технологии изготовления и условий эксплуатации, качества технического обслуживания и ремонта.

Для оценки надежности ТС или сборочной единицы используются единичные и комплексные показатели надежности.

Виды трения и изнашивания

Виды трения. Причина износа деталей машин — внешнее трение. Согласно ГОСТ 27674—88, внешнее трение — это явление сопротивления относительному перемещению, возникающее между двумя телами в зонах соприкосновения поверхностей по касательным к ним. Трение сопровождается переходом части кинетической энергии в теплоту.

Изнашивание деталей, образующих неподвижные соединения, зависит от силы трения покоя.

Сила трения представляет собой силу сопротивления при относительном перемещении одного тела по поверхности другого под действием внешней силы, тангенциально направленной к общей границе между этими телами.

Трение покоя — трение двух тел при микросмещениях без макросмещения (до перехода к относительному движению).

Для деталей, входящих в подвижное соединение, изнашивание будет зависеть от силы трения движения.

Трение движения — трение двух тел, находящихся в движении относительно друг друга.

По характеру относительного движения трение движения разделяют на трение скольжения и трение качения.

Трение скольжения — кинематическое трение, при котором одна и та же точка одного тела соприкасается со следующими одна за другой точками другого тела.

Трение качения — кинематическое трение, в котором каждая из точек одного тела приходит в соприкосновение только с одной из точек другого тела, а точка их касания является мгновенным центром вращения (подшипники качения, зацепление шестерен и др.).

По характеру протекания процесса различают трение без смазочного материала и со смазочным материалом.

Виды изнашивания. Изнашивание деталей сопровождается сложными физико-химическими явлениями. Скорость изнашивания зависит от материала и качества трущихся поверхностей, характера контакта и скорости их взаимного перемещения, вида и значения нагрузки, вида трения и смазки, качества смазочного материала и от многих других факторов. В соответствии с ГОСТ 27674—88 установлены следующие виды изнашивания в ТС.

Механическое изнашивание — это изнашивание в результате механических воздействий. Этот вид изнашивания подразделяется на абразивное, гидроабразивное (газоабразивное), гидроэрозионное (газоэрозионное), кавитационное, усталостное, при заедании и при фреттинге. Кроме то имеются изнашивания при действии электрического тока, коррозионно-механическое, окислительное и при фреттинг-коррозии

Лекция № 3

Модели отказов автомобиля

Результаты испытаний автомобилей на надежность позволяют найти математическое описание полученных закономерностей т.е. вывести соответствующие формулы, по которым можно вычислить показатели надежности. Эти формулы принято называть математическими моделями. Поскольку показатели надежности являются случайными величинами, их математические модели должны показать, как распределяются показатели надежности в зависимости от наработки. Такими моделями являются законы распределения случайных величин.

С учетом того, что отказы автомобиля носят случайный характер, закономерности возникновения отказов можно установить на базе теории надежности двумя способами.

Первый способ основан на изучении физико-химических свойств и параметров элементов автомобиля, происходящих в них физико-химических процессов, физической природы и механизма отказов. При этом текущие состояния элементов и систем описываются уравнениями, отражающими физические закономерности.

Второй способ предполагает изучение статистических вероятностных закономерностей появления отказов множества однотипных моделей автомобилей. При этом отказы рассматриваются как некоторые отвлеченные случайные события, а многообразные физические состояния элементов автомобиля сводятся к двум состояниям — исправности и неисправности (полной и частичной), которые описываются функциями надежности. Поскольку первый способ изучен пока еще недостаточно, рассмотрим второй, устанавливающий закономерности возникновения отказов автомобиля.

Рис. 2.3. Изменение нагрузки деталей автомобиля при его движении

Внезапные отказы. Изменение нагрузки (напряжения) отдельных деталей автомобиля в процессе эксплуатации имеет «пиковый» характер (рис. 2.3). Если предположить, что отказ элемента автомобиля наступает в случае, когда нагрузка S превышает некоторый уровень , то в силу случайности изменения нагрузки момент отказа также случаен. Характерно, что отказ наступает независимо от времени нахождения элемента автомобиля в эксплуатации и технического состояния. Примером образования такого отказа могут служить излом зубьев шестерен главной передачи при движении автомобиля в условиях бездорожья, прокол шины автомобиля. В первом случае отказ может произойти вследствие «пиковой» нагрузки на главную передачу, превышающей допустимые пределы, во втором — из-за попадания острого предмета. В обоих примерах отказ не зависит ни от изношенности главной передачи и шины, от технического состояния автомобиля в целом. Для схемы мгновенных повреждений наработка на отказ подчиняется экспоненциальному распределению (табл. 2.2).

При экспоненциальном распределении наработки на отказ нет смысла прибегать к профилактическим работам. Действительно, поскольку отказ возникает лишь как следствие внешнего воздействия, выполненные профилактические работы не могут повлиять на причину отказа.

Постепенные отказы. Рассматриваемая схема соответствует ситуации, когда отказ образуется за счет постепенного накопления повреждений (постепенного старения или изнашивания). Для некоторых рабочих параметров автомобиля и его элементов заранее устанавливаются допустимые пределы, выход за которые квалифицируется как отказ. Изменение параметров вызвано старением деталей, и время (пробег) до выхода параметров за допустимый предел является временем (пробегом) безотказной работы. Например, поломка коренного листа рессоры может произойти в результате постепенного накопления усталостных повреждений без появления каких-либо внешних признаков.

В случае постепенного старения и изнашивания наработка на отказ элементов автомобиля в большинстве случаев подчиняется нормальному и логарифмически-нормальному распределению. В отдельных случаях она подчиняется гамма-распределению. Основные данные по этим распределениям приведены в табл. 2.2.

Таблица 2.2

Модель релаксации. Скачкообразное изменение состояния, возникающее как следствие накопления повреждений, называют релаксацией. Постепенное накопление повреждений может быть не прямой, а лишь косвенной причиной отказа. Примером такой схемы является разрушение деталей, которое возникло внезапно из-за резкого ухудшения условий эксплуатации — перегрузки, большие вибрации, экстремальные температурные условия и т. д.

Отказы в результате действия нескольких независимых причин. Такие отказы в практике эксплуатации автомобилей являются наиболее типичными. Применительно к шине автомобиля совершенно очевидно, что одновременно действуют две причины отказа: прокол шины из-за попадания острых предметов и постепенное изнашивание протектора. Аналогично обстоит дело с отказами шестерен, крепежных соединений и других деталей автомобиля. Их отказ возможен в результате постепенного старения или конструктивного несовершенства.

Следует помнить, что не всегда удается учесть все факторы, влияющие на отказ. Поэтому модель возникновения отказа оказывается в той или иной степени приближенной и принятый закон распределения отражает лишь некоторые черты наблюдаемого явления. Это вызывает необходимость учитывать конкретные потребности решаемой задачи параллельно с физической природой отказов автомобиля.

Профилактика отказов

Профилактика отказов — одно из основных направлений повышения надежности автомобилей в эксплуатации. В нашей стране принята планово-предупредительная система ТО автомобилей, отвечающая принципам планового производства.

Несмотря на достаточно широкое распространение этой системы, в нашей стране и особенно за рубежом все еще имеют место серьезные разногласия во взглядах не только по вопросам планирования и осуществления профилактических мероприятий, но и вообще о целесообразности их выполнения.

Важнейшее значение при рассмотрении вопроса об эффективности планово-предупредительной системы имеет классификация отказов в работе машин в зависимости от характера их возникновения. По этому признаку различают отказы внезапные и постепенные. В отличие от внезапных постепенные отказы можно предупредить, периодически производя технический осмотр машины, своевременно меняя детали, близкие к отказу, или выполняя крепежные, регулировочные, смазочные и другие работы ТО.

Следовательно, нельзя говорить об эффективности планово-предупредительной системы вообще. Единственным критерием, который позволяет судить о целесообразности профилактического ремонта или обслуживания применительно к той или иной конкретной модели машины, является удельный вес постепенной составляющей в общем потоке отказов при ее эксплуатации.

Лекция № 4

Лекция № 5

Таблица 3.5

Категория условий эксплуатации | |||

Условия движения

Автомеханик. Персональный сайт преподавателя Добровольского Е.И.

- Подробности

- Автор: Добровольский Е.И.

-

Опубликовано: 30 Ноябрь 2013

-

Просмотров: 524

29 ноября в Государственном автономном образовательном учреждении Мурманской области среднего профессионального образования «Полярнозоринский энергетический колледж» прошел региональный конкурс профессионального мастерства по укрупненной группе специальностей «Транспортные средства» для обучающихся, студентов учреждений среднего профессионального образования.

В конкурсе принимали участие команды из девяти учебных заведений среднего профессионального образования Мурманской области.

Наш колледж на конкурсе представляла команда в составе: преподавателя профессиональных дисциплин Добровольского Евгения Ивановича, обучающихся второго курса группы №26 Загребина Вадима и Федулова Александра.

На торжественном открытии конкурса с приветствием выступили: директор Полярнозоринского энергетического колледжа – Сергеева Д.Р.; председатель оргкомитета – Габаина Н.Н.; представители предприятия «Кольская АЭС-Авто».

Конкурс состоял из трех этапов.

По результатам жеребьевки наша команда свое участие в конкурсе начала с практического задания по замене колодок переднего тормоза автомобиля ВАЗ-2114.

Второе задание, тоже практическое, заключалось в замере размеров шеек коленчатого вала автомобиля ВАЗ-2109.

Третьим заданием было решение тестового задания, состоящего из 25 вопросов выбранных в случайном порядке из 100 возможных.

Подробнее: Региональный конкурс профмастерства- Подробности

- Автор: Добровольский Е.И.

-

Опубликовано: 30 Ноябрь 2013

-

Просмотров: 545

19 ноября в группе второго курса №26 прошла промежуточная аттестация по итогам производственной практики.

На промежуточной аттестации обучающимся было предложено пройти четыре этапа практических работ.

Первый этап. На этом этапе обучающимся предлагалось из деталей собрать карбюратор и определить «лишние»

детали из предложенных к сборке.

Второй этап. На этом этапе обучающимся предлагалось из деталей собрать топливный насос бензинового двигателя и определить «лишние» детали из предложенных к сборке.

Третий этап. На этом этапе обучающиеся должны были собрать ось с коромыслами двигателя ЗИЛ-130.

Четвертый этап. На этом этапе обучающиеся должны были отрегулировать зазоры в клапанах двигателя ЗИЛ-508.

Перед началом аттестации прошла жеребьевка, для определения состава команд. После чего команды приступили к прохождению этапов аттестации, при этом были использованы профессиональные компетенции, приобретенные в период практики.

Подробнее: Промежуточная аттестация в группе №26- Подробности

- Автор: Добровольский Е.И.

-

Опубликовано: 15 Ноябрь 2013

-

Просмотров: 1596

14 ноября в рамках подготовки к региональному конкурсу профессионального мастерства по укрупненной группе «Транспорт» в Североморском технологическом колледже проходил конкурс профессионального мастерства по профессии «Автомеханик».

В конкурсе принимали участие обучающиеся первого и второго курсов. В программу конкурса входило три этапа.

Первый этап теоретический. Обучающимся было предложено решение тестового задания по темам, изучаемым по предметам: «Устройство, техническое обслуживание и ремонт автомобилей», «Материаловедение», «Охрана труда», «Слесарное дело». Из ста вопросов предлагалось ответить на двадцать пять.

Второй этап практический. Обучающиеся должны были выполнить замеры коренных шеек коленчатого вала легкового автомобиля, определить их конусность и эллипсность и дать заключение о возможности дальнейшего его использования.

Третий этап также практический. Обучающиеся должны были выполнить замену тормозных колодок передних колес легкового автомобиля ВАЗ-2105.

Подробнее: Конкурс профмастерства2.10.5. Неисправности и отказы электрических машин

2.10.5. Неисправности и отказы электрических машин

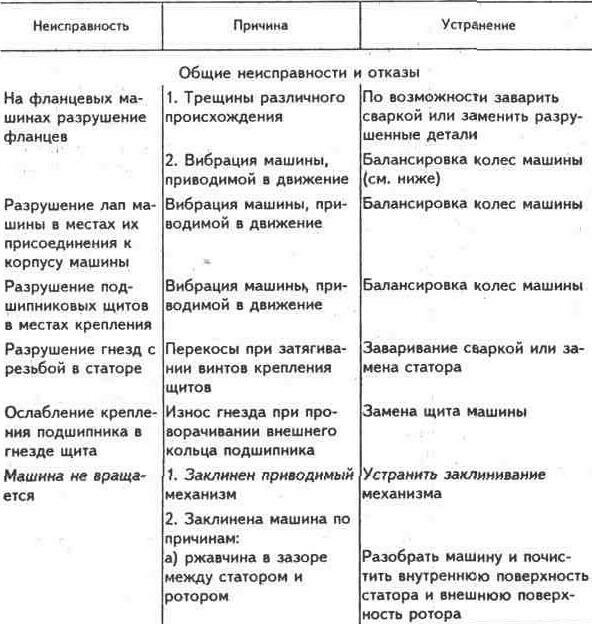

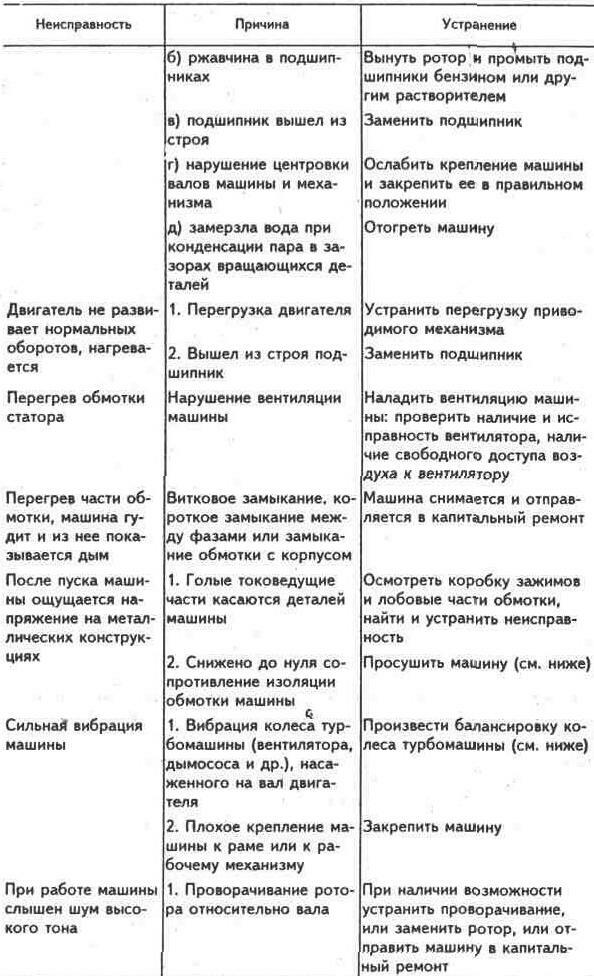

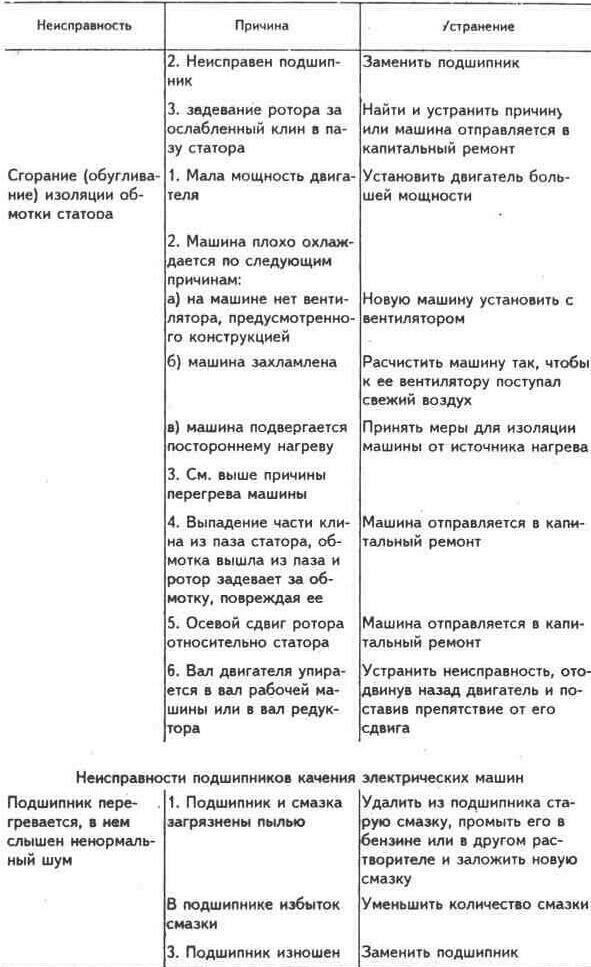

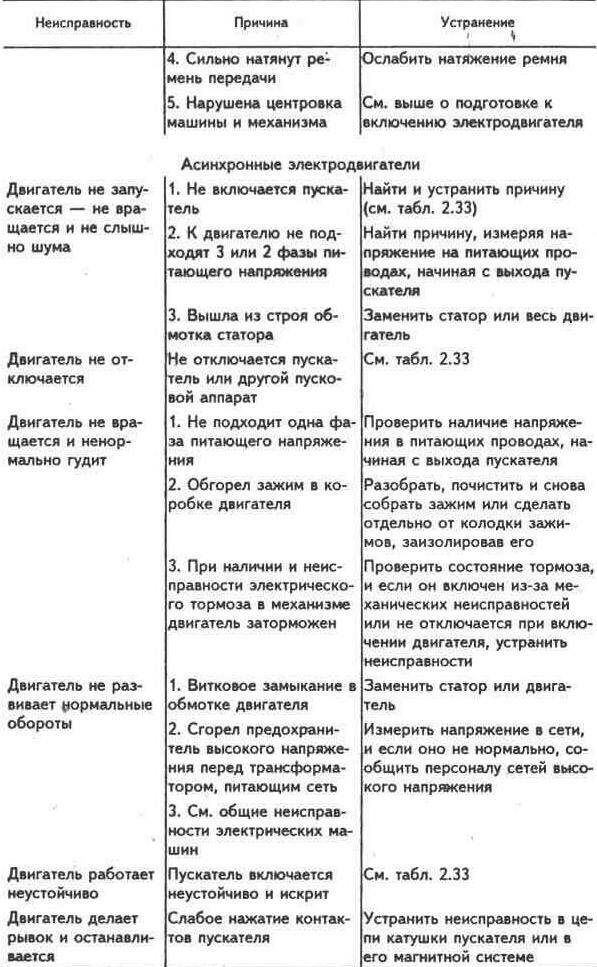

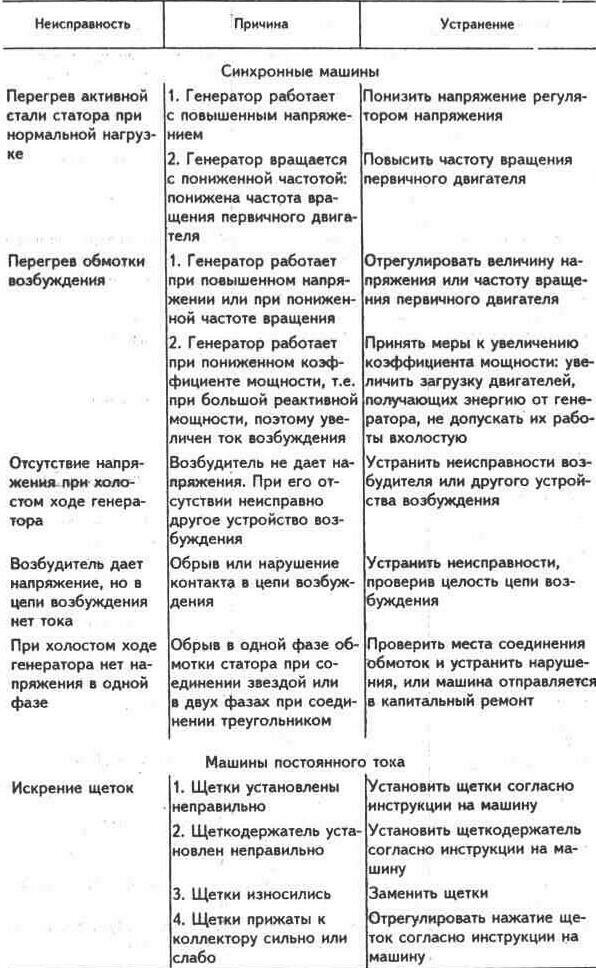

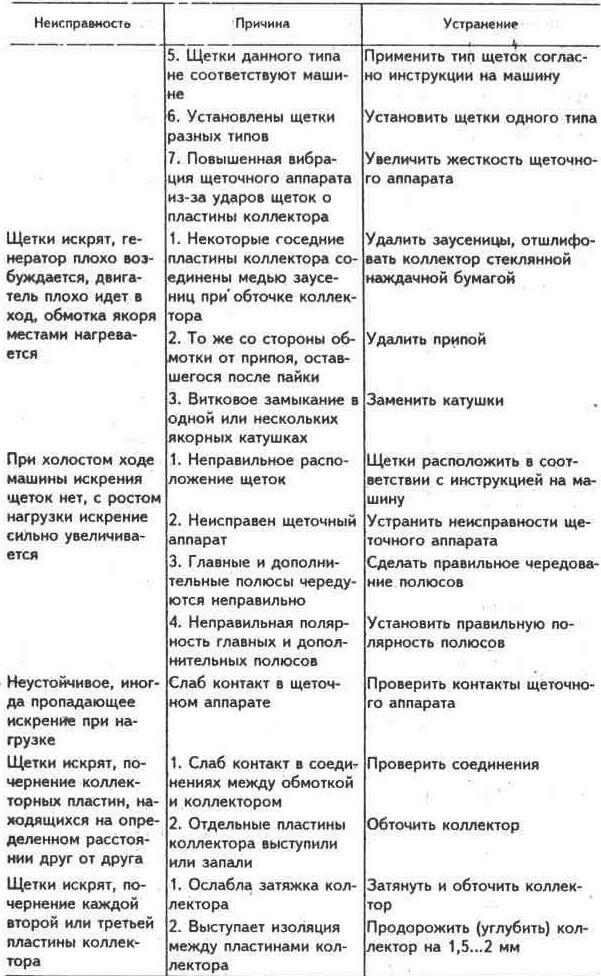

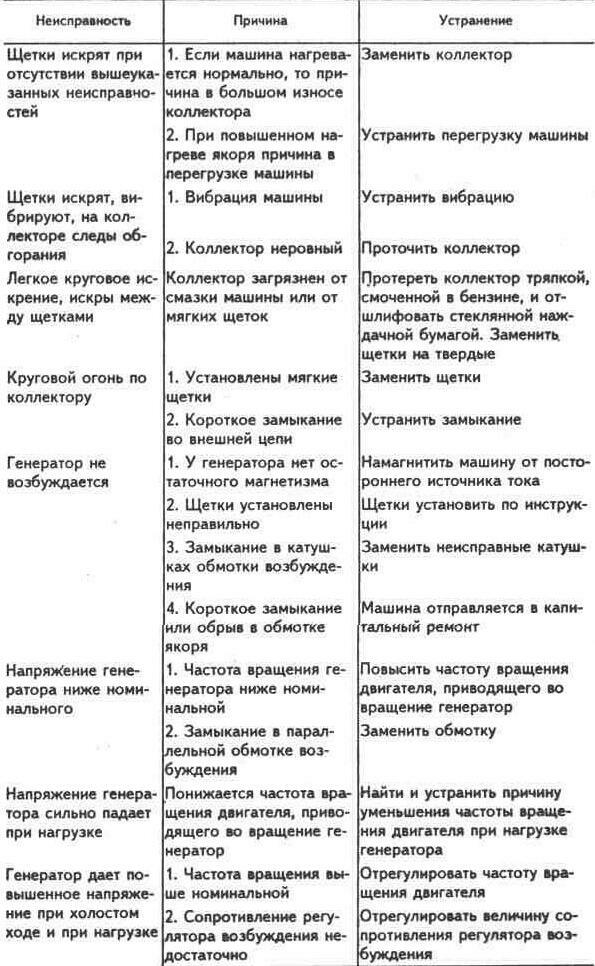

Большинство неисправностей и отказов электрических машин разного принципа действия приведены в табл. 2.44. Многие неисправности один электрик устранить не в состоянии, поэтому подробно устранение таких неисправностей не приводится. При выходе из строя обмотки машина отправляется в капитальный ремонт (имеется в виду, что размеры и вес машины позволяют ее перевозить обычным транспортом). Также приведены некоторые сведения по устранению часто встречающихся неисправностей — вибраций и снижения сопротивления изоляции.

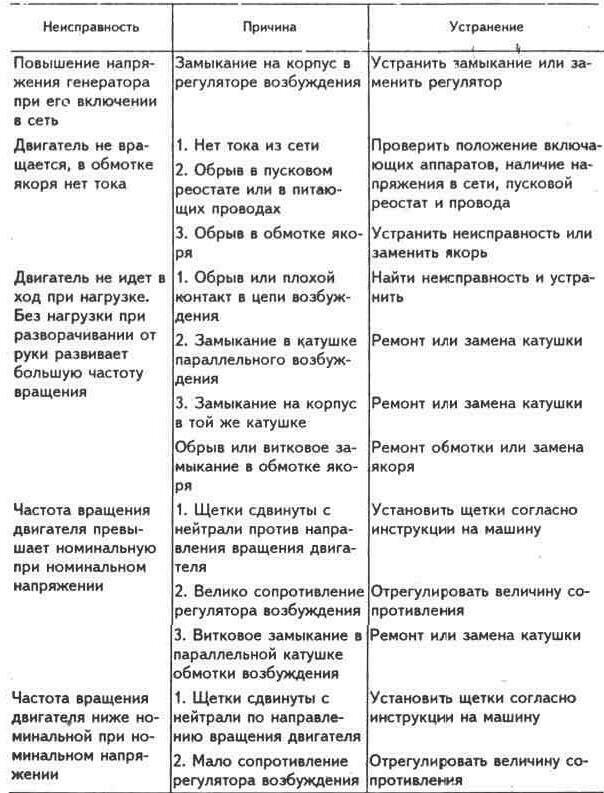

Таблица 2.44 НЕИСПРАВНОСТИ И ОТКАЗЫ ЭЛЕКТРИЧЕСКИХ МАШИН

Продолжение табл. 2.44

Продолжение табл. 2.44

Продолжение табл. 2.44

Продолжение табл. 2.44

Продолжение табл. 2.44

Продолжение табл. 2.44

Окончание табл. 2.44

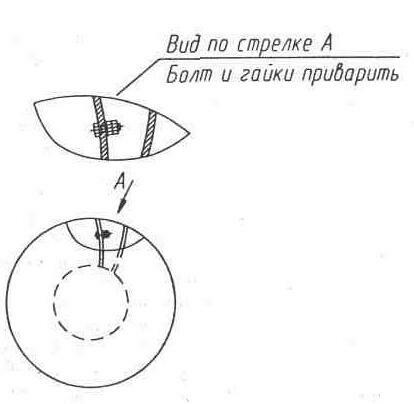

Устранение вибраций электрических машин

Электрические машины часто подвергаются вибрации со стороны механизмов, связанных с ними, например, колес турбомашин-вентиляторов, дымососов и т. д.При этом ослабляется крепление двигателей и рабочих машин, выходят из строя подшипники и другие детали двигателей и рабочих машин. Часто пытаются устранить это явление усилением крепления двигателя и рабочей машины, установкой машины на пружины, но это не помогает.

Дело в том, что в данных случаях причиной бывает неуравновешенность рабочего колеса машины относительно его оси из-за того, что в какой-то его части сосредоточена масса больше, чем в противоположной, и эта часть с большой массой всегда оказывается внизу, если колесо вращать от руки, а потом дать возможность остановиться.

Устранить явление можно привариванием к колесу в более легкой части, которая оказывается наверху, уравновешивающего груза. Если есть возможность, лучше всего приварить болт, а потом на него накручивать гайки, пока эта часть будет не на верху, а в разных местах при нескольких остановках при вращении от руки. После этого гайки нужно приваривать к болту — рис. 2.34.

Рис. 2.34. Уравновешивание рабочего колеса дымососа.

Вибрация возможна и при вертикальном положении оси

колеса.

В таком случае колесо вместе с двигателем нужно снять и установить в горизонтальном положении на опорах для балансировки тем же способом.

Сушка электрических машин

Увлажнение изоляции электрических машин может произойти из-за условий внешней среды, в которых находится машина во время транспортировки, хранения, монтажа или эксплуатации. Поэтому необходимо проверять сопротивление изоляции электрических машин перед их монтажом, после работы на открытом воздухе или в помещении с повышенной влажностью перед новым сезоном работы в этих условиях (сельское хозяйство), после перерывов в работе и периодически в сроки, устанавливаемые ответственным за электрохозяйство. Величину допустимого сопротивления изоляции ГОСТ рекомендует принимать равной одному килоому на один вольт рабочего напряжения машины, и для машин, рассчитанных на напряжение до 1000 В, нормой считается 500 кОм.

Распространенными способами сушки электрических машин являются сушка нагревом от внешнего источника тепла и нагревом током, протекающим в обмотке машины.

Сушка внешним нагревом производится с разборкой машины. Разборка машины необходима не только для улучшения сушки и сокращения ее времени, но и для полного удаления влаги и ржавчины из зазора машины при сильном ее увлажнении.

Простейшим способом сушки внешним нагревом является нагрев лампами накаливания, помещаемыми внутрь статора машины на лист железа или асбеста. Лучше брать две лампы, мощность которых зависит от мощности двигателя, например, при мощности двигателя 30 кВт можно взять две лампы мощностью по 300 Вт, для двигателя 75 кВт — две лампы по 500 Вт, для двигателя 110 кВт — две лампы 1000 Вт.

Вместо ламп накаливания внешний нагрев может осуществляться также с помощью трубчатых электронагревателей — ТЭН соответствующих размеров и Мощности, устанавливаемых внутрь статора на теплостойкую подкладку.

Нагрев машины может быть также струей горячего воздуха от воздухонагревателя, например, электрокалорифера, в сушильном шкафу или около мощного источника тепла. Приносит пользу сушка на свежем воздухе под лучами солнца летом.

Сушка нагревом обмотки машины током, протекающим в ней, производится при наличии подходящего источника тока, при этом машина не разбирается. Данный метод пригоден при несильной увлажненности изоляции, когда не видно на обмотке капель влаги. При этом при сушке трехфазного двигателя его ротор затормаживается, при фазном роторе кольца ротора соединяются вместе. К обмотке статора подводится трехфазный ток такого напряжения, чтобы в обмотке получить ток, равный примерно 0,5Iн (/н — номинальный ток двигателя). Для поддержания такого тока напряжение сушки может быть равным 0,1Uн (Uн — номинальное напряжение двигателя). Для сушки могут применяться трехфазные трансформаторы с вторичным напряжением 36 В, изготовляемые промышленностью, например, типа ТСЗ-2,5/1, с помощью которого может быть высушен двигатель мощностью от 30 кВт. Для сушки двигателей мощностью от 30 до 55 кВт нужно два таких трансформатора, соединенных параллельно.

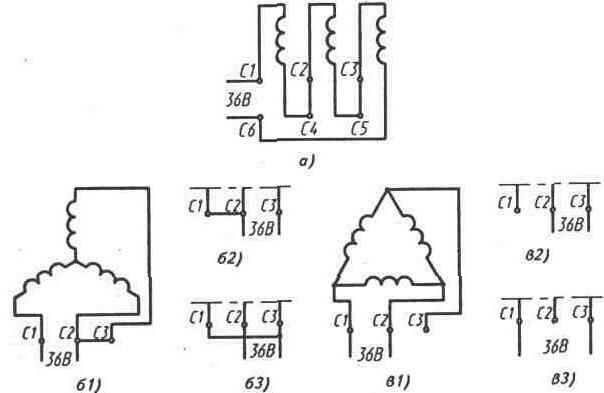

При отсутствии трехфазного трансформатора сушка двигателя может производиться с помощью сварочного трансформатора. При этом, если двигатель имеет шесть выводных концов, то обмотки его фаз соединяются последовательно. Присоединение однофазного напряжения к трем выводным концам при соединении обмоток двигателя звездой или треугольником дает неравный ток в обмотках двигателя, при этом при соединении звездой нужно соединять вместе два выводных зажима. Поэтому при трех выводных концах обмоток двигателя нужно периодически пересоединять провода к разным зажимам двигателя (рис. 2.35).

Рис. 2.35. Схема сушки асинхронного электродвигателя от трансформатора 36 В:

о) двигатель имеет шесть выводов обмоток; 6) двигатель имеет три вывода и соединен звездой; в) двигатель имеет три вывода и соединен треугольником; б1)~б3), в1)-в3) — последовательность периодических пересоединений при подводе тока.

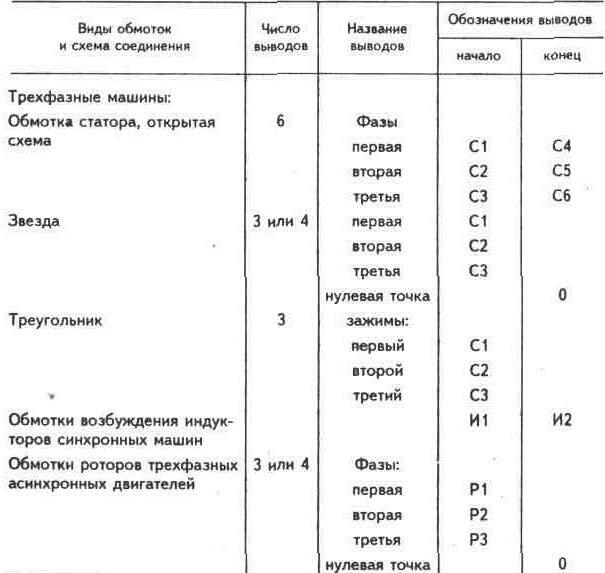

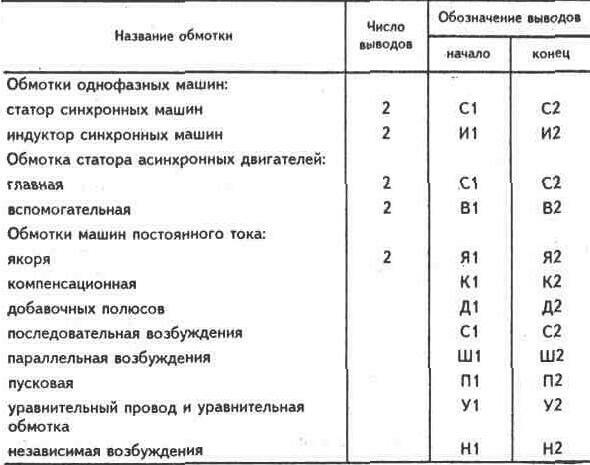

Обозначение выводов обмоток электрических машин

Для присоединения к сети новых электрических машин или доставленных из ремонта надо знать назначение выводных концов их обмоток. Выводные концы электрических машин маркируются путем выбивания знаков на наконечниках выводных концов обмоток, а если наконечники малы, то на металлических кольцах у наконечников, или надписями на пластмассовых кольцах у наконечников.

Маркировка выводов электрических машин приведена а табл. 2.45 и 2.46.

Таблица 2.45 ОБОЗНАЧЕНИЕ ВЫВОДОВ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН

У многоскоростных машин много выводных концов в коробках зажимов в соответствии с количеством частот вращения, на которые они рассчитаны при соответствующем соединении выводных концов. Нужную частоту вращения можно получить, соединив выводные концы согласно рис. 2.16.

Таблица 2.46 ОБОЗНАЧЕНИЕ ВЫВОДОВ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН

Надежность автомобиля и ее основные характеристики

Для того чтобы дать оценку надежности автомобиля, необходимо правильно классифицировать термины надежности.

Исправность — это состояние автомобиля, при котором он соответствует всем техническим требованиям, установленным нормативно-технической документацией как в отношении основных параметров, характеризующих нормальное выполнение заданных функций, так ив отношении второстепенных параметров, характеризующих внешний вид, удобство эксплуатации и т. д.

Неисправность — это состояние автомобиля, при котором он в данный момент времени не удовлетворяет хотя бы одному из требований, установленных нормативно-технической документацией.

Работоспособность — это состояние автомобиля, при котором он способен выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно-технической документацией.

Значит, между работоспособностью и исправностью существует очень важное различие: исправность предполагает, что выполняются все требования, относящиеся как к основным, так и к второстепенным параметрам, установленным нормативно-технической документацией. Работоспособность характеризует только требования, относящиеся к основным параметрам. Требования, относящиеся к второстепенным параметрам, могут не выполняться. Так, например, автомобиль остается работоспособным, когда у него повреждены лакокрасочные или антикоррозионные покрытия, сгорела лампочка освещения щитка приборов и т.д.

Остановка автомобиля из-за возникших технических неисправностей или работа с недопустимыми отклонениями от заданных рабочих характеристик называется отказом.

Отказ автомобиля можно также определить как полную или частичную утрату им работоспособности.

Полный отказ — это отказ, лишающий автомобиль подвижности.

Частичный отказ — это снижение эксплуатационных качества автомобиля.

Неисправности, устраняемые водителем в пути с помощью индивидуального комплекта ЗИП и за время проведения ежедневного технического обслуживания, и неисправности, не влияющие на работоспособность автомобиля, в отказы не включаются.

В зависимости от причины появления отказы подразделяются на заводские и эксплуатационные.

Заводские отказы — это отказы, появившиеся по вине завода — изготовителя автомобиля. Они подразделяются на конструктивные и производственные.

Эксплуатационные отказы — это отказы, обусловленные нарушением правил эксплуатации и внешними воздействиями, не свойственными нормальной эксплуатации. Эксплуатационные отказы и неисправности при оценке надежности автомобиля не учитываются.

Отказы и неисправности, учитываемые при оценке надежности автомобиля, могут значительно отличаться по степени влияния на его работоспособность и сложности их устранения. Поэтому необходимо их классифицировать и по этим признакам.

По признаку «степень влияния на работоспособность» отказы и неисправности распределяются на три группы:

- лишающие автомобиль подвижности

- снижающие эксплуатационные качества

- не влияющие на работоспособность автомобиля

К группе лишающих автомобиль подвижности относятся отказы, без устранения которых дальнейшее его использование невозможно (отсутствие подачи топлива, поломка буксирного крюка тягача и др.) или недопустимо (отсутствие давления в системе смазки двигателя, отказ тормозов и т. п.).

Неисправности этой группы являются полными отказами автомобиля. Их появление вызывает необходимость восстанавливать автомобиль на месте выхода из строя или буксировать в автотранспортное предприятие.

К группе отказов, снижающих эксплуатационные качества, относятся отказы и неисправности, ухудшающие такие показатели, как время подготовки к движению, средняя скорость движения, грузоподъемность, проходимость, расход ГСМ и т. д., но допускающие использование автомобиля по назначению в течение некоторого времени.

К группе неисправностей, не влияющих на работоспособность, относятся неисправности, не ухудшающие основные характеристики автомобиля, не создающие неудобства при его эксплуатации и устранение которых может быть отложено до очередного номерного технического обслуживания (незначительные подтекания смазочного материала через уплотнения, трещины элементов облицовки, отслоение лакокрасочных покрытий и т. п.).

Отказы как случайные события могут быть независимыми и зависимыми. Независимый отказ — это отказ, который не приводит к отказу других элементов автомобиля. Отказ, проявившийся в результате отказа других элементов, называется зависимым. Отказ может быть внезапным, если повреждения агрегатов автомобиля наступают мгновенно, и постепенным, в результате длительного, постепенного изменения параметров элементов (усталость металла, изнашивание поверхности и пр.).

Чтобы оценить качество продукции, выпускаемой автомобильной промышленностью, применительно к конкретным условиям эксплуатации, необходимо изучать надежность автомобилей после их обкатки.

Сравнение надежности новых и капитально отремонтированных автомобилей, работающих в одинаковых условиях, может дать объективную оценку качества ремонта.

Количественные характеристики надежности одномарочных автомобилей, полученные различными автотранспортными предприятиями, но работающих в одинаковых условиях, являются достаточно точными характеристиками уровня технической эксплуатации автомобилей в конкретном автотранспортном предприятии.

Анализ характеристик надежности автомобилей позволяет выявить узкие места в организации и технологии технического обслуживания и ремонта. Эти данные могут быть использованы для обоснованных заявок на запасные части и материалы.

Для характеристики надежности автомобиля в зависимости от конструктивно-технологических и эксплуатационных факторов принимают систему критериев, позволяющих оценивать надежность всего автомобиля или отдельных его элементов в числовых показателях. Только в этом случае можно сравнивать надежность различных марок и моделей автомобилей и вести работу по повышению их надежности.

Для обеспечения надежности автомобилей необходимо, чтобы показатели надежности задавались в техническом задании на проектирование и контролировались при разработке конструкции, изготовлении и эксплуатации. Следовательно, для каждого типа автомобилей в зависимости от условий их эксплуатации должны устанавливаться некоторая совокупность показателей надежности, значения и методы их количественной оценки.

Надежность автомобиля характеризуется четырьмя свойствами:

- безотказностью

- ремонтопригодностью

- долговечностью

- сохраняемостью

Безотказность — свойство автомобиля непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки.

Количественно оно оценивается вероятностью безотказной работы, средней наработкой до отказа, интенсивностью отказов, средней наработкой на отказ и параметром потока отказов.

Ремонтопригодность — свойство автомобиля, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Количественно оно оценивается средним временем восстановления, средней удельной трудоемкостью технического обслуживания и текущего ремонта, вероятностью восстановления работоспособности в заданное коэффициентом готовности, коэффициентом технического использования время и коэффициентом сложности отказов.

При сравнительной оценке различных типов автомобилей необходимо иметь в виду, что время их простоя в связи с проведением технического обслуживания или ремонта зависит от уровня организации этих работ, их технического оснащения, квалификации персонала и ряда других факторов эксплуатационного характера.

Долговечность — свойство автомобиля сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Безотказность и долговечность — свойства автомобиля сохранять работоспособное состояние. Но безотказность — свойство автомобиля непрерывно сохранять работоспособное состояние, а долговечность — свойство автомобиля длительно сохранять работоспособное состояние с необходимыми перерывами для технического обслуживания и ремонта.

Определение долговечности автомобилей, агрегатов, деталей должно осуществляться на стадии проектирования одновременно с определением эксплуатационных затрат на их техническое содержание.

Количественно долговечность оценивается средним ресурсом автомобиля до капитального ремонта, средней наработкой на отказ автомобиля за пробег до капитального ремонта, средней наработкой до капитального ремонта основного агрегата, гамма-процентным ресурсом.

Каждая новая модель автомобиля должна быть более совершенной по сравнению с предыдущей и соответствовать лучшим мировым образцам. Совершенство в данном случае определяется снижением суммарных удельных затрат на изготовление и техническое содержание, а также структурой этих затрат, т. е. возможным снижением доли затрат в эксплуатации. Одновременно определяются показатели долговечности, которые имеют, как правило, тенденцию к увеличению.

Долговечность автомобилей повышается в результате совершенствования их конструкции, технологии изготовления и улучшения организации технической эксплуатации.

Сохраняемость — свойство автомобиля сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и транспортирования.

Основным показателем сохраняемости автомобилей должна быть вероятность сохранения безотказности. Этот показатель характеризует готовность автомобилей к немедленному выполнению транспортной работы после определенного срока хранения.

Показателем сохраняемости является также средний срок сохраняемости автомобилей при длительном хранении.

Перечисленные свойства отражают потенциальные возможности конструкции автомобиля. Они формируются при проектировании и производстве, являются внутренними причинами, от которых зависит степень надежности автомобиля.

Неисправности и отказы и способы

Неисправности и отказы и способы их устранения [c.175]Вопросы автоматизации теснейшим образом связаны с надежностью автоматических систем. Любая автоматическая система, способная к частым отказам в работе либо в силу естественных износов ее элементов, либо в силу чувствительности к посторонним случайным воздействиям, способна свести на нет преимущества автоматизации. Для обеспечения полной надежности автоматических систем необходимо предусматривать контроль над самими системами автоматизации. Такой контроль должен обеспечивать быстрое нахождение неисправностей и неполадок и их быстрое устранение ручным или автоматическим способами. [c.24]

При ремонте диагностика выявляет причины неисправности или отказа и определяет наиболее эффективный способ их устранения. Кроме того, независимо от технического обслуживания или ремонта автомобили периодически подвергаются диагностике для проверки состояния органов управления и безопасности движения. [c.18]

Диагностирование — это процесс определения технического состояния агрегатов, систем, узлов и механизмов автомобиля с определенной точностью с помощью приборов и приспособлений. По результатам диагностирования устанавливают действительную потреб, ность в проведении регулировочных и ремонтных операций, причину отказов илн неисправностей и наиболее эффективный способ их устранения, а также безотказность работы агрегата или механизма на будущий период. [c.60]

В процессе эксплуатации отказ шестеренного насоса выводит из строя весь гидропривод машины, поэтому следует знать причины неисправности насосов НШ и способы их устранения (табл. 2). [c.71]

Карточки учета неисправностей фиксируют место и вид повреждения, причины его возникновения, обстоятельства, при которых неисправность была обнаружена, способ устранения и категорию по последствиям отказа. Учитываются также режимы полета и условия эксплуатации самолета — климатические зоны, запыленность аэродромов, условия обслуживания. [c.409]

Читатель сможет познакомиться с особенностями диагностики, причинами отказов узлов и агрегатов автомобиля, возможными неисправностями и способами их устранения с использованием диагностического оборудования и специализированного инструмента и оснастки. [c.3]

Цель диагностирования при ремонте заключается в выявлении причин отказа или неисправности и установлении наиболее эффективного способа их устранения на месте, со снятием узла или агрегата, с полной или частичной разборкой. [c.298]

Цель диагностики при техническом обслуживании состоит в определении действительной потребности в работах, выполняемых не при каждом обслуживании, и в прогнозировании момента возникновения неисправности или отказа в работе. Цель диагностики при ремонте состоит в выявлении причин отказа или неисправности и установлении наиболее эффективного способа их устранения на месте, со снятием узла или агрегата, с полной или частичной разборкой. [c.204]

Практика эксплуатации машин показывает, что подавляющее большинство неисправностей, за исключением повреждений аварийного характера и вызванных химико-тепловым воздействием, возникает в соединениях деталей. При этом отказ в работе каждого соединения наступает при возникновении определенных, присущих только данному соединению неисправностей независимо от того, где соединение работает — на тепловозе, электровозе, вагоне, автомобиле, станке или в любом другом изделии машиностроения. Например, отказ в работе шлицевого соединения наступает при нарушении посадки между шлицами (увеличении зазора) из-за износа или смятия шлицев. Потеря работоспособности зубчатого соединения вызывается износом или усталостным разрушением зубьев. Соединения с гарантированным натягом выходят из строя при ослаблении деталей в посадке, узлы с подшипниками качения — при ослаблении колец в посадке или при появлении повреждений в самих подшипниках, резьбовые соединения — при износе, вытянутости или срыве резьбы и т. д. Поэтому технологические приемы разборки, восстановления и сборки каждого типа соединения и узла одинаковы и будут отличаться в каждом отдельном случае только в зависимости от материала, термообработки, прочности и характера повреждения деталей, а такл е от экономической целесообразности применения того или иного способа ремонта. [c.80]

Неисправности. Разновидности наиболее часто встречающихся отказов аппаратов. системы зажигания, причины неисправностей и способы устранения отказов приведены в табл. 10.4. [c.179]

Восстановления работоспособности автомобилей с требуемыми качеством и надежностью нельзя добиться без знания причин возникновения дефектов и отказов, приводящих к потере автомобилем работоспособности. Среди этих причин основное место занимают процессы изнашивания, усталости и коррозии, старения металла, механические и другие повреждения деталей. Поэтому технология ремонта автомобилей должна основываться на точных представлениях о протекании этих процессов в узлах и деталях автомобиля, методах и способах предупреждения вредного их проявления и устранения возникших дефектов и неисправностей. [c.90]

Неисправности системы питания, их обнаружение и способы устранения. Система питания может отказать, если [c.26]

Подобные неисправности, их причины, средства и способы устранения дефектов можно распространить и на большие системы. Однако в больших системах существуют и другие виды отказов, а также неисправности электронных регуляторов, которые в данном Руководстве не рассматриваются. [c.88]

Операции технического обслуживания или ремонта выполняются с предварительным контролем или без него. Основным способом контроля служит диагностика, которая определяет техническое состояние автомобиля, его агрегатов и узлов без их разборки. При техническом обслуживании диагностика определяет необходимость выполнения работ и прогнозирует возможный срок возникновения отказа или неисправности. [c.18]

Глубокий анализ показал, что подавляющее большинство неисправностей, за исключением повреждений аварийного характера и вызванных химико-тепловым воздействием, возникает в соединениях деталей. При этом отказ в работе каждого соединения наступает при возникновении определенных, присущих только данному соединению неисправностей независимо от того, где оно работает на тепловозе, электровозе, станке или в любом другом изделии машиностроения. Поэтому технологические приемы разборки, восстановления или сборки, контроля качества сборки каждого типа соединения или узла одинаковы. Отличие в каждом отдельном случае зависит только от материала, термообработки, степени повреждения деталей, а также экономической целесообразности применения того или иного способа ремонта. [c.3]

Неисправности в памяти вызывают хаотическое поведение микропроцессорной системы разнообразными способами. Отказ может вывести из строя всю микросхему памяти или вызвать неправильное функционирование одного бита. Последствия отказа зависят от типа микросхемы и ее местоположения в карте адресов памяти. [c.63]

Эффективность использования экспертных систем технической диагностики зависит от полноты и достоверности базы знаний и базы данных. Поэтому дополнение их новыми знаниями, характеризующими специфические особенности эксплуатации агрегатов производств нефтепереработки и нефтехимии, позволяет более объективно распознавать ситуации, приводящие к неработоспособному состоянию ац>егатов, выявить причины неисправностей и найти оптимальные способы предупреждения и ликвидации отказов и аварий. [c.17]

Фирмы применяют систему планово- предупредительного технического обслуживания машин, включающую регулировку и замену быстроиз -нашивающихся частей согласно определенному графику, а также прове -дение диагностических осмотров в целях выявления потенциально малонадежных систем, узлов и деталей, чтобы избежать внезапных поло -мок, а следовательно, простоев машин. Периодичность осмотров 200-250 ч. Техническое обслуживание на объектах осуществляют круглосу -точно. Основной метод ремонта машин в США агрегатно-узловой. При устранении неисправностей и отказов, а также текущем ремонте отказавший элемент или всю машину не разбирают, а заменяют отдельные неисправные или изношенные агрегаты и узлы отремонтированными или новыми агрегатами из обменного фондам В результате восстанавливают работоспособность машины при минимальных затратах времени и труда. При таком способе ремонта определенные требования предъявляют к конструкции машин. Каждый агрегат или узел должен быть автономным, конструктивно законченным элементом, легко отделяющимся и устанавливаемым, иметь простые кинематические связи с соседними узлами. Кроме того, расчлененные узлы должны иметь хорошую транспортабельность. Замену агрегатов и узлов применительно к конкретной машине осуществляют после того, как необхбдимость ее подтверждают путем диагностирования. [c.36]

Однако, как уже указывалось выше, время устранения неисправности вполне может оказаться коррелированным различными способами с временем работы. Пусть о, t представляет время работы между (i—1)-м и i-м отказами, и пусть tr,i — время ремонта системы непвсредственно после г-го отказа. Можно рассматривать много видов корреляции, как, например, корреляции между следующими парами переменных [c.41]

Кроме отказов и неисправностей по спецоборудованию, указаи-1ЫХ выше, при текущем ремонте в условиях ремонтных мастерских -пецавтохозяйств выполняются работы по устранению отказов и не-1справиостей по унифицированным узлам и агрегатам, перечень ко- орых и способы их устранения представлены в табл. 25. [c.127]

Основные неисправности гидравлической системы вследствие отказа распределителя. Неисправности и способы их устранения являются общими для распределителей Р75 и Р150. [c.34]

Ремонт генераторов. В мастерскую поступают генера-. торы, неисправность которых выявлена при техническом обслуживании или отказе их в работе. Дефектовщик определяет комплектность генератора и объем ремонта путем внешнего осмотра и проверки генератора одним из ранее указанных способов. [c.264]

В табл. 1.15 представлена классификация отказов для нагревательных элементов. Наибольшее количество отказов происходит по эксплуатационным причинам из-за отсутствия периодических прожи-гов печей и предварительного окисления открытых нагревателей на воздухе, отсутствия приборов точного регулирования углеродного потенциала, а также частых неисправностей приборов теплового контроля. К конструктивным причинам относится применение открытых подовых нагревателей и закрытых нагревателей, конструкция которых допускает накапливание на керамических перемычках окалины, осыпающейся с оболочки. К технологическим причинам относятся, в основном, различные отклонения от принятой технологии сварки и гибки недостаточный нагрев при гибке, неправильный выбор способа сварки и марки электродов. [c.28]

При использовании метода отклочения неисправности выбор способа соединения каналов с выходньм звеном определяет последствия, которые влечет за собой отказ одного из этих каналов. Так, при отказе в схеме с суммировашем расходов сокращается диапазон располагаемых скоростей выходного звена привода, но сохраняются диапазоны располагаемых усилий и перемещений. В схеме с суммированием усилий при отказе уменьшается диапазон располагаемых усилий на выходном звене, но сохраняются максимальные скорость и ход этого звена. При соединении с суммированием перемещений отказ приводит к сокращению диапазонов располагаемых перемещений, скоростей и усилий на выходе привода. [c.167]