Пневматический привод тормозов автомобиля | Тормозная система

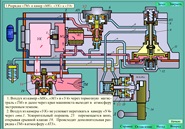

Пневматический привод колесных тормозов состоит из компрессора 1, воздушного баллона 7, манометра 6, тормозного крана 21, приводимого в действие педалью 26, тормозных камер 11, регулятора давления 28, предохранительного клапана 5 и трубопроводов 4, 27 и 9 с гибкими шлангами 10.

Привод тормозов колес осуществляется непосредственно тормозными камерами с помощью сжатого воздуха, запас которого содержится в воздушных баллонах.

Тормозная камера 11 состоит из корпуса с крышкой, между которыми зажата гибкая резино-тканевая диафрагма 17. Диафрагма опирается на шайбу, закрепленную на штоке 13. Шайба вместе с диафрагмой отжимается в исходное левое положение пружинами 12.

Шток диафрагмы соединен с рычагом 16 разжимного кулака. Тормозная камера через отверстие в крышке камеры, гибкий шланг 10 и трубопровод 9 соединяется с тормозным краном.

Тормозной кран служит для управления тормозами. В корпусе тормозного крана установлена гибкая металлическая диафрагма 20. Под диафрагмой размещается коромысло 19, посредством которого диафрагма воздействует своим штоком на впускной 25 и атмосферный 18 клапаны. Корпус крана закрыт крышкой, в которой установлен свободно толкатель 23, опирающийся через пружину 22 на диафрагму. Рычаг 24 установлен на оси. Рычаг коротким концом через регулировочный болт может воздействовать на толкатель 23.

Пневматический привод тормозов работает следующим образом.

При нажатии на педаль 26 ножного тормоза рычаг 24 поворачивается вокруг оси и через регулировочный болт нажимает на толкатель 23. Толкатель воздействует через пружину 22 на диафрагму 20 и прогибает ее вниз.

Коромысло 19 под воздействием диафрагмы перемещается вниз и приводит в действие клапаны. Атмосферный клапан 18 закрывается, а впускной 25 открывается и сообщает внутреннюю полость крана под диафрагмой с воздушным баллоном.

При этом сжатый воздух из баллона поступает через кран в тормозную камеру 11. В тормозной камере создается давление, под воздействием которого диафрагма 17, сжимая пружины 12, смещается вправо и через шток 13 и соединенный, с ним рычаг 16 поворачивает разжимной кулак. Разжимной кулак, поворачиваясь, раздвигает колодки, которые прижимаются к тормозному барабану, происходит торможение колеса.

Рис. Схема пневматического привода тормозов: 1 — компрессор; 2 — поршни компрессора; 3 — воздушный фильтр; 4, 9 и 27- трубопроводы; 5 — предохранительный клапан; 6 — манометр; 7 — воздушный баллон; 8 — кран для выпуска конденсатора; 10 — гибкий соединительный шланг; 11 — тормозная камера; 12 — пружина; 13 — шток диафрагмы; 14 — тормозные колодки; 15 — разжимной кулак; 16 — рычаг разжимного кулака; 17 — диафрагма; 18 — атмосферный клапан; 19 — коромысло; 20 — диафрагма тормозного крана; 21 — тормозной кран; 22 — пружина; 23 — толкатель; 24 — рычаг; 25 — впускной клапан; 26 — педаль ножного тормоза; 28 — регулятор давления

Тормозной кран является одновременно редуктором, поддерживающим определенное давление воздуха в тормозных камерах при торможении. Когда давление воздуха в полости под диафрагмой станет больше необходимой для нормального торможения величины, диафрагма, сжимая пружину. 22, приподнимется и впускной клапан прикроется, поступление воздуха из баллона прекратится.

Когда педаль тормоза отпущена, диафрагма тормозного крана поднимается и прекращается воздействие коромысла 19 на клапаны.

Под действием пружин впускной клапан 25 закроется, а атмосферный 18 — откроется. Полость тормозного крана разобщится с воздушным баллоном и сообщится с атмосферой.

Находящийся в тормозной камере сжатый воздух начнет выходить через тормозной кран в атмосферу.

Давление в тормозной камере резко снижается и диафрагма, возвращаясь под действием пружин 12 в первоначальное положение, повернет разжимной кулак в обратном направлении. Тормозные колодки под действием стяжной пружины отойдут от тормозного барабана, и торможение колес прекратится.

Необходимый для работы тормозного привода сжатый воздух нагнетается в баллоны пневматической системы автомобиля компрессором.

Компрессор представляет собой двухцилиндровый поршневой насос, устанавливаемый на кронштейне, прикрепленном к головке блока цилиндров двигателя.

Поршни 12, установленные в цилиндрах компрессора, через шатуны 15 соединены с коленчатым валом 17. Коленчатый вал компрессора приводится во вращение от коленчатого вала двигателя ременной передачей.

При вращении коленчатого вала поршни поочередно перемещаются вниз, создавая в цилиндрах разрежение. Когда поршень подойдет к нижней мертвой точке, он откроет впускные окна 13 в стенке цилиндра, соединив тем самым полость цилиндра с атмосферой, через воздушный фильтр 3 атмосферный воздух заполнит цилиндр.

При движении вверх поршень перекрывает впускные окна и сжимает воздух.

Рис. Компрессор: 1 — головка блока цилиндров компрессора; 2 — диафрагма; 3 — грибок; 4 — коромысло; 5 — спиральная пружина; 6 — разгрузочная камера; 7 — перепускная камера; 5 — регулировочный болт перепускного клапана; 9 — перепускной клапан; 10 — регулировочный болт нагнетательного клапана; 11 — нагнетательный клапан; 12— поршень; 13 — впускное окно; 14 — палец поршня; 15 — шатун; 16 — шарикоподшипник; 17 — коленчатый вал; 18 — блок цилиндров компрессора

Сжатый в цилиндрах воздух через нагнетательные клапаны 11 поступает по трубопроводу в воздушный баллон. Детали компрессора смазываются маслом, подаваемым из системы смазки двигателя по трубопроводу в торец коленчатого вала компрессора.

К шатунным подшипникам масло подводится по каналам, просверленным в коленчатом валу, а к поршневым пальцам — через каналы в шатунах.

Стенки цилиндров и коренные подшипники смазываются разбрызгиванием. Стекающее с деталей масло собирается в нижней части картера компрессора и по трубопроводу стекает в картер двигателя.

Головка 1 блока цилиндров компрессора охлаждается жидкостью, поступающей по трубопроводу из системы охлаждения двигателя.

Компрессор снабжен разгрузочным устройством, размещенным в головке блока его цилиндров, которое обеспечивает холостой ход компрессора при повышении давления в пневматической системе выше необходимого и регулирует количество и давление нагнетаемого в систему воздуха. В разгрузочной камере 6 помещена диафрагма 2, на которую опирается грибок 3. На стержень грибка в свою очередь опирается коромысло 4, которое своим вильчатым концом может воздействовать на два перепускных клапана, открывая их. При этом цилиндры компрессора сообщаются между собой.

Полость разгрузочной камеры под диафрагмой соединена трубопроводом с регулятором давления. Регулятор давления состоит из корпуса 9, шариковых клапанов 8 и пружины 3. Совместная работа разгрузочного устройства и регулятора давления заключается в следующем. Для обеспечения нормальной работы тормозов давление воздуха в системе пневматического привода должно поддержираться в пределах 6—7 кг/см2, что осуществляется с помощью регулятора давления и разгрузочного устройства компрессора.

Когда давление в пневматической системе станет выше 7 кг/см2, шариковые клапаны 8 регулятора давления, сжимая через шток 5 пружину 3, приподнимутся, открывая отверстие в нижнем гнезде и перекрывая отверстие в верхнем гнезде клапанов.

При этом воздух из баллона направится к компрессору, поступая в полость под диафрагмой 2 разгрузочного устройства. В разгрузочной камере 6 создается давление, под действием которого диафрагма 2 прогибается вверх и приподнимает грибок 3. Грибок своим стержнем воздействует через коромысло 4 на стержни перепускных клапанов. Клапаны открываются и сообщают между собой цилиндры. Воздух при сжатии переходит из одного цилиндра в другой. В результате давление в цилиндре оказывается недостаточным, чтобы открыть нагнетательный клапан, и воздух не подается в пневматическую систему автомобиля.

Рис. Регулятор давления: 1 — кожух; 2 — регулировочный колпак; 3 — пружина регулятора; 4 — упорный шарик пружины; 5 — шток клапана; 6 — гайка регулировочного колпака; 7 — седло регулятора; 8 — шариковые клапаны; 9 — корпус; 10 — фильтр; 11 — штуцер; 12 — канал

Когда давление в системе станет меньше 6 кг/см2, под действием пружины 3 регулятора давления шариковые клапаны 8 опустятся вниз, перекроют отверстие в нижнем гнезде и откроют — в верхнем. Поступление воздуха из баллона к компрессору прекратится, а находящийся в разгрузочной камере воздух через канал 12 в регуляторе давления выйдет в атмосферу.

Давление в разгрузочной камере снизится до атмосферного, и перепускные клапаны под действием пружин закроются. Компрессор начнет нагнетать воздух в баллоны.

Для предохранения от чрезмерного давления воздуха в случае неисправности регулятора давления в пневматической системе имеется предохранительный клапан. Он отрегулирован так, что при достижении давления воздуха в системе 9—10 кг/см2 шарик 6 приподнимается, сжимая пружину 4, и воздух из пневматической системы через отверстие в корпусе клапана выходит в атмосферу.

Рис. Предохранительный клапан: 1 — регулировочный винт; 2 — контргайка; 3 — стержень клапана; 4 — пружина; 5 — корпус; 6 — шарик клапана

Давление в пневматической системе контролируется манометром, установленным на приборном щитке в кабине автомобиля.

Принципы работы пневматической тормозной системы

Каждый водитель без труда назовет массу отличий грузового автомобиля от легковой машины. Будут упомянуты вес, диски тормозные, габариты, величина шин и многое другое, однако основное отличие состоит именно в техническом устройстве машин.

У современных грузовых транспортных средств довольно сложная «начинка» и тормозная система не является исключением. Прежде всего, эта система работает по принципу пневматики, что в корне отличает ее от системы тормозов легкового автомобиля. Стоит отметить, что данная система грузовика является одним из важных составляющих безопасности всех участников дорожного движения.

Как работает пневматическая тормозная система грузового автомобиля?

Принцип использования силы сжатого воздуха – вот то, что лежит в основе функционирования пневматической тормозной системы. Этот воздух находится в прочных баллонах, его нагнетание осуществляется посредством специального мощного компрессора. Подобным принципом работы пневматическая тормозная система отличается от прочих систем.

Схема работы тормозной системы грузовика, основанной на пневматике, заключается в следующем. Компрессор из баллонов подает сжатый под давлением воздух в определенном количестве. Давление в тормозных камерах создается после того, как нажатие на тормозную педаль передает усилие к тормозному крану. После того как педаль тормоза отпускается, происходит ослабление рычага, вследствие чего процесс нагнетания давления приостанавливается.

Пневматическая тормозная система грузовика: работа в деталях

Чтобы понять, как работает пневматика на грузовом транспортном средстве, имеет смысл несколько углубиться в ее принцип действия.

Как только автомобиль начинает движение, его тормозная система также начинает делать свою работу, а именно: нагнетать воздух в резервуары. Важная деталь: тормозная педаль в это время обязательно должна быть отпущена.

После того, как в баллоны поступит достаточный объем сжатого воздуха, он устремится к тормозному крану. При условии, что грузовой автомобиль оснащен прицепом, воздух будет поступать по системе также и в резервуары прицепа, благодаря чему получится непрерывный контакт всех систем автомобиля.

После того, как будет нажата педаль тормоза, открывается тормозной кран после перекрытия ряда секция тормозного узла. В этот момент сжатый воздух под давлением начинает поступать в пневматические камеры, что влечет за собой торможение транспортного средства. Стоит обратить внимание на тот факт, что приведение в действие тормозов прицепа осуществляется именно верхней секцией системы. Нижняя секция тормозной системы, в свою очередь, является ответственной за остановку самого грузовика, который исполняет роль тягача.

Стоит рассмотреть данный принцип более детально.

После того как сжатый воздух поступил в пневматические камеры, диафрагма начинает под его воздействием продавливаться, сжимая при этом встроенную внутри нее пружину.

Следом давление на себе ощущает толкатель и, наконец, основное усилие принимает на себя рычаг разжимного кулачка системы. Валик, расположенный на этой небольшой детали, поворачиваться, разводя в разные стороны тормозные колодки. Благодаря этому процессу автомобиль тормозит.

Из чего состоит пневматическая тормозная система грузового транспортного средства?

Пневматическая тормозная система грузовика состоит из нескольких важных элементов, позволяющих работать узлу бесперебойно. Итак, состав пневматической тормозной системы – это:

- привод управления (элементы пневмопривода), которые позволяют производить намеренное или автоматическое регулирование ряда деталей энергетического привода;

- энергетический привод представляет собой набор элементов пневматической тормозной системы грузовика, обеспечивающих обогащение привода управления воздухом, который находится под давлением.

- тормоз является практически главным в данной системе, так как именно в нем сосредоточены все силы, которые обеспечивают сопротивление несанкционированному движению транспортного средства в одну из сторон. В свою очередь, тормоз пневматический системы делится на следующие типы:

1. Фрикционный.

Срабатывает во время соприкосновения двух движущихся навстречу друг другу элементов тормозной системы грузовика;

2. Электрический.

Торможение осуществляется во время возникновения силы трения под воздействием электромагнитного поля;

3. Гидравлический.

В центре внимания опять два следующие навстречу друг другу объекта системы, взаимодействие между которыми возникает во время увеличения давления в жидкости;

4. Моторный.

Кинетическая сила передается на колеса транспортного средства, которая возникает благодаря возрастающей тормозящей величине.

- Компрессор — устройство, известное современным людям из их же быта. Привычные всем холодильники также работают на компрессорах. Суть функционирования данного прибора заключается в его работе по типу воздушного насоса, который отвечает за поступление в тормозную систему воздуха в должном объеме. Кроме того, компрессор является ответственным за регулировку давления воздуха внутри системы.

В составе компрессора тормозной пневматической системы есть специальный регулятор, следящий за давлением, то есть подающий сжатый кислород компрессором. Это необходимо делать для того чтобы параметры не превышали заданные разработчиками пределы. При сбое в работе датчика, велик риск сбоя всей системы. А это прямой путь к неисправности тормозной пневматической системы грузового транспортного средства.

- Осушитель воздуха расположен непосредственно в компрессоре, главная миссия которого заключается в подготовке воздуха, поступающего в пневматическую систему. В процессе осушения из воздуха испаряются молекулы влаги, масляные отложения, загрязнения, вредные примеси и т. д.

Стоит также отметить, что практически все осушители воздуха, интегрированные в современные пневмосистемы, не только выполняют свою прямую обязанность, но и осуществляют процесс регенерации.

- Предохранитель от замерзаний – это еще один довольно интересный агрегат, которым часто оснащаются пневматически тормозные системы грузовиков. Как правило, это транспортные средства с внушительной комплектацией.

В чем заключается принцип работы этого элемента системы тормозов? По своей сути он довольно прост. Этот агрегат в холодное время года вводит особый химический состав в резервуары со сжатым воздухом. Это позволяет не замерзать конденсату в морозы, что не создаст дополнительных проблем в работе пневматической тормозной системы.

Неисправности пневматической тормозной системы грузовика и причины их возникновения

После знакомства с основными комплектующими тормозной пневмосистемы грузового транспортного средства и детального рассмотрения принципа их работы, следует рассмотреть и возможные неисправности, которые, увы, встречаются нередко. Не лишним также будет упомянуть и о том, что подавляющее число этих неисправностей похоже на поломки в других видах тормозных систем. Итак, вот основные три:

- Во время нажатия педали тормоза не происходит никакой реакции системы. Эта неприятность может случиться по причине нехватки воздуха, который поступает из баллонов. При возникновении данной проблемы следует незамедлительно осуществить диагностику компрессора, для того чтобы можно было исправить ошибку в самое ближайшее время.

- Слишком длинный тормозной путь грузовика. Все дело в плохо отрегулированной тормозной педали (деталь разболталась). Следует обратиться за помощью на одну из станций технического обслуживания, где решаются подобные проблемы. Там же можно проверить и рычаги тормозные.

- 3Несинхронная работа тормозов. Главная причина возникновения этой неисправности состоит в разбеге зазоров, которые имеются на тормозных накладках. Решение проблемы – регулировка тормозной пневмосистемы в на СТО.

Разумеется, список неполадок и сбоев в работе пневматической тормозной системы грузового автомобиля на порядок больше, однако вышеперечисленные встречаются чаще остальных. Так или иначе, если водитель замечает какое-то нарушение в привычной работе тормозов, нужно сразу же обратиться за квалифицированной помощью специалистов.

Пневматическая тормозная система грузового автомобиля должна быть исправна!

Совершенно ясно, что система тормозов грузовика является одним из наиболее важных его механизмов. Вместе с тем, это и довольно сложная система, которая позволяет осуществлять торможение негабаритных и очень тяжелых грузовых транспортных средств. А это означает, что каждый водитель должен знать основной принцип ее устройства и функционирования. Эта важная информация позволит в одной из форс-мажорных ситуация среагировать быстро и правильно.

Пневматический привод тормозов автомобиля

Категория:

Техническое обслуживание автомобилей

Публикация:

Пневматический привод тормозов автомобиля

Читать далее:

Пневматический привод тормозов автомобиля

Пневматический тормозной привод применяют на автомобилях большой грузоподъемности, автобусах большой вместимости и колесных тягачах, работающих с прицепами и полуприцепами.

Схемы пневматического тормозного привода различаются между собой по числу трубопроводов (одно-или двухпроводные), связывающих автомобиль-тягач с прицепом. В остальном между ними много общего.

На автомобилях КамАЗ, МАЗ, ЗИЛ и их модификациях устанавливается пневматический привод тормозов (рис. 17.11). В него входят компрессор, регулятор давления, предохранительный клапан, баллоны, тормозной кран, колесные тормозные камеры, педаль тормозов, соединительная головка и разобщительный кран, кран отбора воздуха, сливной кран и манометр.

Рекламные предложения на основе ваших интересов:

Компрессор нагнетает воздух в баллоны и обеспечивает систему сжатым воздухом. Давление воздуха в системе контролируется по манометру. При нажатии на педаль тормозной кран открывает доступ сжатого воздуха из баллонов в тормозные камеры передних и задних колес, механизмы которых раздвигают тормозные колодки. Рас-тормаживание происходит при помощи стяжных пружин колодок. От воздушной системы тормозов при помощи головки крана управления приводится в действие механизм стеклоочистителя.

Компрессор (рис. 17.12, а) установленный на автомобилях ЗИЛ, КамАЗ, МАЗ и др. поршневого типа, двухцилиндровый одноступенчатого сжатия, приводится в действие клиновидным ремнем от шкива вентилятора. Компрессор состоит из блока цилиндров, головки блока цилиндров, картера, передней, нижней и задней крыше.к. Коленчатый вал компрессора вращается в шарикоподшипниках и шатунами через поршневые пальцы плавающего типа соединен с поршнями. На переднем конце вала установлен шкив, который крепится шпонкой и гайкой. На заднем конце коленчатого вала имеются уплотнитель и гайка для затяжки шарикоподшипника. В стенке блока цилиндров выполнено окно для прохода воздуха, поступающего внутрь цилиндров из полости В (рис. 17.12, б, в), в которой установлены два впускных клапана с седлами, а над каждым цилиндром в головке (см. рис. 17.12, а) расположены выпускные клапаны. Под впускными клапанами находится разгрузочное устройство компрессора, состоящее из плунжера (см. рис. 17.12, б, в) со штоком, коромысла, пружины и их направляющие. Канал разгрузочного устройства соединен с регулятором давления.

Рис. 17.11. Пневматический привод тормозов автомобиля ЗИЛ-130

Рис. 17.12. Компрессор пневматического привода тормозных механизмов автомобилей ЗИЛ-130, МАЗ-5335 и др.:

а — продольный разрез; б — поперечный разрез; в — разгрузочное устройство

Система смазки компрессора принудительная, масло подается под давлением из главной масляной магистрали двигателя через отверстие (см. рис. 17.12, а) в задней крышке. Залитые баббитом шатунные подшипники и поршневые пальцы компрессора соединены каналами, выполненными в шатунах, и смазываются принудительно, а остальные детали — разбрызгиванием. Из картера компрессора отработавшее масло при помощи специальной трубки отводится в картер двигателя.

Компрессор имеет жидкостную систему охлаждения. Жидкость поступает в полость Б блока цилиндров компрессора из системы охлаждения двигателя.

При движении поршня вниз в цилиндре создается разрежение, воздух поступает в полость В и через открытые впускные клапаны происходит заполнение цилиндра. При движении поршня вверх давлением сжимаемого воздуха открываются выпускные клапаны 6 и через камеру А воздух поступает к воздушным баллонам, откуда он подается в пневматическую систему.

Давление сжатого воздуха в баллонах ограничивается специальным разгрузочным устройством, которое уменьшает затрату мощности двигателя на привод компрессора и повышает долговечность последнего. Это устройство работает вместе с регулятором давления.

Регулятор давления (рис. 17.13, а) автоматически поддерживает необходимое давление сжатого воздуха в системе, впуская воздух в разгрузочное устройство компрессора и выпуская воздух из него. При достижении давления 0,7—0,74 МПа регулятор отключает подачу воздуха, а при давлении 0,56—0,6 МПа снова включает ее. В корпусе регулятора под кожухом помещены штуцер, впускной и выпускной шариковые клапаны, нагруженные через стержень пружиной, и центрирующие шарики. В регуляторе имеются сетчатый фильтр, установленный в месте выхода воздуха из регулятора в разгрузочное устройство компрессора и металлокерамический фильтр, прижатый пробкой в месте входа воздуха в регулятор из пневматической системы.

Рис. 17.13. Регулятор давления (а) и предохранительный клапан (б)

При давлении в системе до 0,7— 0,74 МПа сжатый воздух, преодолевая сопротивление пружины, открывает впускной клапан и поступает в разгрузочное устройство компрессора.

В разгрузочном устройстве (см. рис. 17.12, б, в) сжатый воздух давит на плунжер, который открывает впускной клапан. Компрессор в этом случае перекачивает воздух из одного цилиндра в другой, т. е. работает вхолостую.

При снижении давления до 0,56— 0,6 МПа впускной клапан 10 (см. рис. 17.13, а) закрывается и выпускной клапан, опустившись вниз под действием пружины, сообщает разгрузочное устройство компрессора с атмосферой. Впускные клапаны (см. рис. 17.12, б, в) разгрузочного устройства закрываются, и компрессор начинает нагнетать сжатый воздух в пневматическую систему. Регулировка давления (см. рис. 17.13, а) осуществляется вращением колпачковой гайки, фиксируемой контргайкой.

Регуляторы давления шарикового типа применяют на автомобилях ЗИЛ-130, КрАЗ-257 и др. На автомобилях MA3-5335 применяют регулятор давления диафрагменного типа.

Предохранительный клапан (рис. 17.13, б) служит для предохранения пневматической системы от чрезмерного повышения давления при неисправности автоматического регулятора давления. В его корпус ввернуто седло, в которое упирается шарик, прижимаемый к седлу стержнем под действием пружины. Для регулировки клапана на заданное давление установлен винт с контргайкой.

Клапан установлен на правом воздушном баллоне и отрегулирован на давление воздуха в системе, равное 0,9—0,95 МПа. При этом давлении шарик, преодолевая сопротивление пружины, открывает выход воздуха в атмосферу через отверстие в боковой стенке корпуса.

Воздушные баллоны (см. рис. 17.11) служат для хранения запаса сжатого воздуха, поступающего из компрессора. В них имеются краны для слива конденсата воды и масла и предохранительный клапан. Для накачки сжатым воздухом шин используется кран 8 отбора воздуха, отверстие которого закрывается колпачковой гайкой.

Тормозной кран служит для управления тормозами автомобиля в результате регулировки подачи сжатого воздуха из баллонов к тормозным камерам. Тормозной кран также обеспечивает постоянное тормозное усилие при неизменном положении тормозной педали и быстрое рас-тормаживание при прекращении нажатия на педаль.

Тормозные краны бывают прямого и обратного действия. В кранах прямого действия при нажатии на педаль происходит подача сжатого воздуха из баллона через магистраль в тормозные камеры колес.

В кранах обратного действия при торможении воздух из магистрали выпускается в атмосферу, а тормозные камеры колес заполняются воздухом из баллона через специальный распределитель. Краны первого типа применяют для управления тормозами автомобиля, а второго — для управления тормозами прицепа. По конструкции тормозные краны бывают диафрагмен-ные и поршневые. У автомобилей и автобусов новых моделей устанавливают тормозные краны поршневого типа. На автомобилях, предназначенных для работы с прицепом, устанавливают комбинированные (двойные) краны с двумя цилиндрами, один, из которых служит для управления тормозами автомобиля-тягача, а другой — для управления тормозами прицепа.

На автомобиле ЗИЛ-130 и его модификациях установлен комбинированный тормозной кран (рис. 17.14), который имеет диафрагмы из прорезиненного полотна и сдвоенные конические резиновые клапаны: выпускные и впускные.

При нажатии на педаль тормоза тяга привода поворачивает рычаг, который, опираясь на вилку рычага, выдвигает шток, сжимая уравновешивающую пружину. Диафрагма под давлением сжатого воздуха прогибается влево, а седло 8 открывает выпускной клапан. Через отверстие в седле и выпускное отверстие на корпусе крана сжатый воздух из магистрали прицепа выходит в атмосферу. Из-за снижения давления воздуха в магистрали прицепа вступает в действие его воздухораспределитель, обеспечивая поступление сжатого воздуха в тормозные камеры колес и их торможение.

Далее под действием рычага и пальца поворачивается вокруг оси рычаг. Этот рычаг давит на стакан и пружину. Диафрагма прогибается вправо, седло закрывает выпускной клапан и открывает впускной клапан. Сжатый воздух из баллонов поступает к диафрагме и далее (по стрелке А) к тормозным камерам автомобиля-тягача. Колеса автомо-биля-тягача затормаживаются на 0,2—0,3 с позднее колес прицепа.

При затормаживании автомобиля стояночным тормозом поворачивается валик приводного рычага, на конце которого насажен кулачок. Кулачок выдвигает шток, вызывая срабатывание верхней полости тормозного крана (как описано выше) и торможение колес прицепа. Нижняя полость крана при этом не выключается.

Рис. 17.14. Комбинированный тормозной кран автомобиля ЗИЛ-130 и его модификаций

В расторможенном положении тормозной кран обеспечивает поступление воздуха под давлением 0,48—0,53 МПа из воздушных баллонов автомобиля в пневматическую систему тормозов прицепа (верхние стрелки А и Б). Выпускной клапан прижат к седлу, а впускной клапан при этом открыт.

Давление воздуха, подаваемого от тормозного крана в магистраль прицепа, регулируют затяжкой пружины поворотом направляющей втулки после ослабления контргайки. Открытие впускных клапанов регулируют прокладками. Свободный ход рычага регулируют болтом, а рабочий ход штока — болтом. Аварийное давление в системе пневмопривода определяется сигнализатором.

Тормозной механизм при пневматическом приводе тормозов имеет один разжимной кулак на обе колодки. Вал разжимного кулака связан со штоком тормозной камеры рычагом с регулировочным червячным механизмом.

Тормозная камера (рис. 17.15) на автомобилях ЗИЛ-130 и его модификациях состоит из корпуса и крышки, между которыми зажата диафрагма, выполненная из прорезиненной ткани. В центре диафрагмы установлена стальная тарелка, на которую опирается шток. Противоположный конец штока имеет резьбу для крепления вилки, соединяющей его с рычагом 6. Установленный в рычаге червяк находится в зацеплении с червячной шестерней, сидящей на валу разжимного кулака.

Торможение вызывается впуском воздуха через шланг в пространство между крышкой и диафрагмой. Диафрагма прогибается, перемещая шток и поворачивая рычаг разжимного кулака. При растор-маживании в исходное положение диафрагма возвращается пружинами тормозной камеры.

Рис. 17.15. Тормозная камера с регулировочным рычагом

На задние колеса грузового автомобиля приходится большая часть массы, чем на переднюю, поэтому для увеличения их тормозной силы тормозные камеры задних колес имеют больший диаметр, чем камеры передних колес.

На тяжелых грузовых автомобилях распространены поршневые колесные тормозные камеры, которые более надежны и долговечны.

Соединительная головка устанавливается на задней поперечине рамы и служит для соединения воздухопроводов между автомобилем и прицепом и между отдельными прицепами. Головка состоит из корпуса, резинового кольца, обратного клапана и крышки; последняя должна быть закрыта, если соединительная головка не соединена с головкой прицепа.

Разобщительный кран служит для отключения магистрали от прицепа и устанавливается перед соединительной головкой. Кран открывают после присоединения пневматической системы прицепа.

Кран отбора воздуха служит для накачивания шин и для других целей. Его устанавливают на воздушном баллоне.

Манометр позволяет проверять давление воздуха как в воздушных баллонах, так и в тормозных камерах системы пневматического привода. Для этого он имеет две стрелки и две шкалы. По нижней шкале проверяют давление в тормозных камерах, по верхней — в воздушных баллонах.

Рекламные предложения:

Читать далее: Многоконтурный пневматический привод тормозов автомобиля

Категория: — Техническое обслуживание автомобилей

Главная → Справочник → Статьи → Форум

3 причины, почему на грузовиках тормоза пневматические, а не гидравлические?

Фото: https://pixabay.com/

Услышать, что грузовик тронулся с места, можно с очень большого расстояния, так как перед тем, как машина поедет, раздаётся шипение тормозов. Многие автомобилисты задаются вопросом, а почему в грузовых машинах используется именно воздух в тормозах, а не привычная обычным водителям тормозная жидкость?

Надёжность и практичность

Пневматические тормоза используются из соображений практичности, так как они имеют простую конструкцию и не нуждаются в частом обслуживании. Более того, грузовые автомобили имеют существенно большую длину, по сравнению с легковушками, а сделать гидравлическую магистраль таких размеров будет непросто. Да и гидравлика склонна к протечкам, что для водителя грузовика было бы смертельно опасно.

Фото: https://pixabay.com/

Качество торможения

Пневматические тормоза гораздо лучше останавливают многотонный автомобиль, чем могли бы это сделать гидравлические механизмы. Такое поведение тормозом обусловлено физической особенностью сжатого воздуха, который в состоянии покоя может сохранять энергию. Гидравлика же может сжимать колодки только в тогда, когда к ней прикладывается усилие. Таким образом, если бы на грузовой машине стояли гидравлические тормоза, то после нажатия на педаль тормоза проходило бы очень много времени до того момента, пока начнут тормозить задние колёса, так как жидкость должна быть сжата по всей длине машины. Пневматические же тормоза срабатывают мгновенно.

Фото: https://pixabay.com/

Безопасность

Последняя причина, почему на грузовиках используется воздух, а не тормозная жидкость – это повышенные требования к безопасности грузовиков. В грузовой машине может быть сразу несколько видов тормозов – рабочий, запасной, стояночный и вспомогательный. Такое количество систем безопасности является жизненной необходимостью при перевозке тяжёлых грузов. Например, при отрыве от машины прицепа разрывается и воздушная магистраль, что приводит к срабатыванию на прицепе запасного тормоза, который блокирует колёса. Да и чтобы удерживать на склоне многотонную машину, необходимы мощные тормозные механизмы с большой силой сжатия.

При использовании любых материалов необходима активная ссылка на DRIVENN.RU

Зажмите диск. Пневматические тормозные механизмы.

Ранее «Автопарк» знакомил своих читателей с конструктивными особенностями тормозных колодок, теперь поговорим о современных механизмах, которые обеспечивают безопасность при движении и остановках, преобразуя кинетическую энергию движущегося автомобиля в тепло.

Колесные тормозные механизмы, являясь неотъемлемым звеном ходовой части автомобиля, должны обеспечивать стабильность заданных параметров эффективности торможения в процессе эксплуатации, иметь максимальную прочность и надежно функционировать в любых дорожных условиях. Помимо прочего необходимо обеспечить простоту обслуживания и ремонта важнейших с точки зрения безопасности деталей. В настоящее время на грузовиках и автобусах все шире стали использоваться дисковые тормозные механизмы, некогда ставшие символом прогресса в автомобилестроении.

Повышение надежности и снижение трудоемкости обслуживания — приоритеты в разработке дисковых тормозных механизмов для коммерческого транспорта.

Напомним, дисковый тормозной механизм по сравнению с барабанным имеет меньшую массу, более компактен и стабилен, легче охлаждается. Вдобавок ко всему меньшие зазоры между диском и колодками в расторможенном состоянии (0,05–0,1 мм) позволяют повысить быстродействие и передаточное число тормозного привода. Наконец, достигается более равномерное изнашивание фрикционных материалов в результате одинакового распределения давления по поверхности трения.

Облегченный тормозной механизм Haldex ModulT (DBT 22LT) рассчитан на использование в осях с посадочным диаметром шин 22,5”.

Конструктивно дисковый тормозной механизм обычно размещают в углублении обода колеса, что требует дополнительных средств для отвода тепла, например наличия внутренних вентиляционных каналов в тормозных дисках и отверстий в колесных. Такие меры обеспечивают оптимальное прохождение потока воздуха для уменьшения температуры тормозного механизма.

Корпуса (или скобы, как их называют специалисты) пневматических тормозных механизмов бывают неподвижные и подвижные (плавающие). В конструкции со скобой плавающего типа, применяемой в большинстве существующих конструкций дисковых тормозов для большегрузной техники, тормозная камера устанавливается на скобе с внутренней стороны диска. Скоба имеет возможность перемещаться совместно с тормозной колодкой в суппорте по направляющим штифтам. При подаче давления в тормозную камеру поршень прижимает к диску ближнюю, активную колодку. В свою очередь скоба, перемещаясь в противоположном направлении, прижимает к диску дальнюю, реактивную колодку. Для снижения вибрации подвижных деталей в механизме предусмотрены пластинчатые пружины. Именно поэтому производителями тормозных систем неоднократно делались попытки внедрения в среду коммерческого транспорта решений, ранее применимых только в легковых автомобилях. Речь идет о тормозных механизмах с фиксированной скобой, где поршни установлены по разные стороны от тормозного диска. Их основное преимущество — большая жесткость конструкции, а значит и высокая тормозная сила. Недостаток — худший теплоотвод.

Дисковые тормоза WABCO MAXX подходят для легких, средних и тяжелых грузовых автомобилей, автобусов и прицепной техники.

Проблему решают разными путями. Самый, пожалуй, необычный был реализован в тормозном механизме ModulD, разработанном компанией Haldex. Суть идеи заключалась в следующем. На ступицу с внешними шлицами монтируются два тормозных диска, возможность их взаимного перемещения достигается благодаря скользящей посадке. Внутренние рабочие поверхности дисков разделяет тормозная колодка. Еще две колодки размещены с внешних сторон дисков. За счет смещения дисков по шлицам происходит равномерное распределение усилия по поверхностям трения. Точно позиционированный пружинный механизм обеспечивает автоматическую регулировку зазора между колодкой и диском при компенсации износа. Максимальное значение тормозного момента составляет 27 кНм. В 2007 году такими механизмами оснащались некоторые модели прицепных осей Gigant. Планировалось распространить это решение на грузовые автомобили, однако этот проект так и не получил развития. Зато путь к совершенству продолжили дисковые тормозные механизмы с подвижной скобой. Далее о них и пойдет речь.

HALDEX MODULT

Сегодня приоритеты в разработке тормозных механизмов — это компактность, снижение массы тормозного механизма, повышение надежности и снижение трудоемкости обслуживания. В 2011 году компания Haldex представила новый тормоз для прицепных осей ModulT. Эта облегченная, но достаточно эффективная модель пришла на смену хорошо известному на рынке изделию ModulX. Полное наименование нового тормозного механизма, рассчитанного на использование в осях с посадочным диаметром шин 22,5”, — DBT 22LT.

Масса новинки в сборе с колодками составляет 31 кг. Это, как утверждает производитель, на 4,5 кг (или на 15 %) меньше, чем у аналогичных конструкций, предлагаемых сегодня конкурентами. Существенное снижение веса узла, однако, не ставит под сомнение показатели надежности и стабильности торможения: как и у представителя предыдущего поколения тормозных механизмов — изделия ModulX, значение максимального тормозного момента при диаметре тормозного диска 430 мм составляет 20 кНм.

Инженеры Haldex считают, что современные тормозные системы для коммерческого транспорта сейчас как никогда требуют специфических решений исходя из ужесточения критериев, предъявляемых к изделиям автопрома. И поскольку автопроизводители стремятся к сокращению расхода топлива, облегченные конструкции надолго останутся в тренде. Использование дискового тормоза ModulТ позволяет сэкономить по 12 кг на каждую ось. Это означает, что трехосный полуприцеп, оснащенный такими тормозными механизмами, сможет взять на борт дополнительные 36 кг полезного груза.

Оптимизация массогабаритных параметров нового изделия проводилась несколькими путями. Во-первых, все детали тормозного механизма были просчитаны методом конечных элементов. На основании этих расчетов изначально задуманный дизайн подвергся существенной переработке.

Во-вторых, внесены изменения в кинематическую схему, отвечающую за передачу усилия от тормозной камеры к колодкам. Вместо обычной для изделий Haldex двухпоршневой схемы (что означает применение двух резьбовых втулок-толкателей) решено использовать однопоршневую. Наконец, в подвижном суппорте ModulT используются всего два направляющих стальных штифта, а не четыре, как в предыдущей модели.

Примененный в ModulT однопоршневой механизм благодаря использованию специальной конструкции резьбового упора обеспечивает равномерное распределение усилия прижима тормозных колодок к тормозному диску и, следовательно, лучшую равномерность износа фрикционного материала. Помимо прочего это минимизирует риск теплового разрушения колодок и диска.

Среди других важных особенностей «тэшки» следует упомянуть усиленную герметизацию направляющих штифтов подвижной скобы, применение необслуживаемых подшипников и использование тефлонового покрытия для улучшения скольжения в паре трения. Особая конструкция гофрированного пыльника позволяет надежно защитить резьбовую втулку нажимного устройства от внешних загрязнений, что в целом способствует повышению долговечности узла.

Если говорить об особенностях техобслуживания, в данном случае все операции максимально упрощены. Взять, к примеру, работу по демонтажу изношенных тормозных колодок, для чего достаточно сдвинуть фиксирующую их зажимную скобу. При этом не требуется специнструмент, а прикладываемое усилие минимально. Опционно доступен измеритель износа, показывающий остаточный ресурс колодок в процентах. В базовом исполнении ModulT предназначен для прицепных осей с нагрузкой до 9 тонн. Имеется отдельная модификация, которая рассчитана на применение в грузовиках и автобусах с ограниченным монтажным пространством в пределах ходовой части.

WABCO MAXX

На выставке COMTRANS 2017 компания WABCO продемонстрировала ряд новых технологий, которые повышают безопасность и эффективность в работе коммерческого транспорта. В частности, гостям мероприятия был представлен однопоршневой пневматический дисковый тормоз MAXX — один из самых легких и эффективных тормозных механизмов для коммерческого транспорта. Устройство c подвижной скобой приводится в действие при помощи тормозной камеры, смонтированной на корпусе механизма. Для компенсации износа колодок и диска тормоз MAXX оборудован автоматическим регулятором зазора. В качестве опции предлагается система мониторинга остаточной толщины тормозных колодок. Посредством встроенного в плавающую скобу потенциометра это оборудование измеряет величину хода поршня в резьбовой втулке и высчитывает степень износа фрикционного материала. Вся информация поступает в систему бортовой диагностики автомобиля.

Монтаж диафрагменного механизма непосредственно на скобе позволяет получить очень компактный узел, а значит, оптимально использовать компоновочное пространство на транспортном средстве. Дисковые тормоза MAXX подходят к колесам с посадочным диаметром шин от 17,5 до 22,5” для легких, средних и тяжелых грузовых автомобилей, автобусов и прицепной техники. Таким образом, инновационные тормозные механизмы MAXX от компании WABCO могут быть применены совместно с колесными дисками практически всех размеров, используемых на коммерческом транспорте во всем мире.

В России WABCO поставляет тормозные механизмы MAXX на конвейер Горьковского автозавода, этими компонентами оснащаются новые модели грузовиков производства «Группы ГАЗ», в частности «ГАЗон NEXT», где используется пневматическая тормозная система.

ДМИТРИЙ МЕДВЕДЕВ, генеральный директор ООО «ВАБКО РУС»

Характеристики дискового тормоза превышают показатели барабанного. Основные преимущества нового тормоза MAXX — меньше компонентов, впечатляюще легкий вес, высокая надежность, повышенная производительность даже на плохих дорогах. MAXX оснащен новой моноблочной тормозной скобой и усиленным однопоршневым зажимным механизмом, который обеспечивает повышенные тормозные моменты со значением до 30 кНм для обеспечения максимальной безопасности управления автомобилем. Запатентованный однопоршневой тормозной механизм равномерно передает усилие от толкателя к колодке. Сниженное в два раза количество деталей, по сравнению с двухпоршневой системой, позволило повысить надежность всего механизма и снизить вес. Балансировочная пластина дает преимущество, обеспечивая равномерный износ тормозных колодок.

К слову, по сложности обслуживания тормоз MAXX ничем не отличается от двухпоршневой системы. При этом меньше времени требуется для его проверки, а механизм отвода и подвода колодок работает четче.

Хочу получать самые интересные статьи

Пневмогидравлический привод тормозов автомобиля | Тормозная система

Пневмогидравлический привод колесных тормозов состоит из двух последовательно действующих систем.

В пневматическую систему входит компрессор 1,воздушный баллон 5, тормозной кран 7, пневматический силовой цилиндр 13, регулятор давления 2, предохранительный клапан 3, манометр 4 и воздушные трубопроводы.

В гидравлическую систему входит главный тормозной цилиндр 18, цилиндры 20 колесных тормозов, бачок 8 для тормозной жидкости и трубопроводы 19.

Рис. Схема пневмогидравлического привода тормозов: 1 — компрессор; 2 — регулятор о давления; 3 — предохранительный клапан; 4 — манометр; 5 — воздушный баллон; 6 — педаль тормоза; 7 — тормозной кран; 8 — бачок для тормозной жидкости; 9 — сетчатый фильтр; 10 — отверстие; 11 — воздушный трубопровод; 12 — поршень; 13 — цилиндр; 14 — шток; 15 — пружина; 16 — проставка; 17 — поршень главного цилиндра; 18 — главный тормозной цилиндр; 19 — трубопровод; 20 — цилиндр колесного тормоза

Пневматический силовой цилиндр, объединенный в одни силовой агрегат с главным тормозным цилиндром, фактически состоит из двух пневматических цилиндров 13, разделенных проставкой 16. В цилиндрах расположены поршни 12, закрепленные на одном штоке 14. Левые полости цилиндров сообщены с атмосферой через сетчатый фильтр 9.

Остальные приборы пневматической и гидравлической систем аналогичны ранее описанным.

Пневмогидравлический привод действует следующим образом. При нажатии на педаль тормоза 6 сжатый воздух из баллона 5 поступает по трубопроводу 11 через отверстие 10 в штоке 14 в правые полости пневматических цилиндров.

В результате давления воздуха на поршни шток перемещает поршень 17 главного цилиндра. Находящаяся в главном цилиндре 18 тормозная жидкость под давлением направляется по трубопроводу 19 в цилиндр 20 колесного тормоза и, раздвигая поршни, прижимает тормозные колодки к барабану. Происходит торможение колес.

Находящийся в левых полостях пневматических цилиндров воздух при перемещении поршней выжимается через сетчатый фильтр 9 в атмосферу.

Когда нажатие на педаль тормоза прекратится, тормозной кран сообщит правые полости цилиндров с атмосферой, давление в цилиндрах снизится до атмосферного и воздействие на поршень главного цилиндра прекратится.

Поршни 12 цилиндров под действием пружины 15 возвратятся в исходное положение. В исходное положение возвратятся также тормозные колодки, поршни тормозных цилиндров и поршень главного тормозного цилиндра.

ПРИНЦИП ДЕЙСТВИЯ ПНЕВМАТИЧЕСКИХ ТОРМОЗОВПо принципу действия пневматические тормоза делятся на три основные группы:

Неавтоматический прямодействующий тормоз применяется только для торможения локомотива и является вспомогательным. Прямодействующий неавтоматический тормоз При переводе ручки крана в положение торможения I сжатый воздух из главного резервуара 2 по питательной магистрали 3 через кран машиниста 4, тормозную магистраль 5 поступает в цилиндр 6, передвигая поршень 7 со штоком 8 и связанную с ним рычажную передачу 9 и прижимая колодки к колесам. Автоматический непрямодействующий тормоз применяется на российских железных дорогах для пассажирских локомотивов и вагонов. Автоматический непрямодействующий тормоз По сравнению с первой схемой на каждом вагоне размещены два дополнительных прибора — воздухораспределитель 6 и запасной резервуар 8. Кран машиниста в положении зарядки и отпуска (оно теперь обозначено I) соединяет главные резервуары 2 и питательную магистраль 3 с тормозной магистралью 5, а из неё воздух поступает в воздухораспределитель 6 и запасной резервуар 8. Тормозной цилиндр 7 через канал в воздухораспределителе соединен с атмосферой. При торможении (рисунок б) кран машиниста соединяет тормозную магистраль с атмосферой. Слева от поршня воздухораспределителя падает давление, а справа на него действует давления воздуха запасного резервуара. Поршень сдвигается влево и увлекает за собой золотник, который разобщает тормозной цилиндр с атмосферой, но соединяет его с запасным резервуаром. ТЦ наполняется, тормозные колодки прижимаются к колесам. Тормоз является автоматическим, так как при любом падении давления в тормозной магистрали (открытии стоп-крана 9, разрыве магистрали — разъединении рукавов) происходит торможение без участия машиниста. Но в такой схеме тормоза нет прямодействия, поскольку во время торможения и при перекрыше главный резервуар не сообщается с тормозным цилиндром. Таким образом, этот тормоз является истощимым. Автоматический п р я м о д е й с т в у ю щ и й тормоз применяется на всех грузовых локомотивах и вагонах, а также на пассажирском подвижном составе западноевропейских железных дорог. Автоматический прямодействующий тормоз На локомотиве установлены компрессор 1, главный резервуар 2, напорная (питательная) магистраль 3 и кран машиниста 4, имеющий устройство 5 для питания тормозной магистрали в положении перекрыши. Сжатый воздух, вырабатываемый компрессором, заполняет главный резервуар и далее по питательной магистрали поступает к крану машиниста. Электропневматическими называются тормоза, управляемые при помощи электрического тока, а для создания тормозной силы используется энергия сжатого воздуха. Электропневматический тормоз Зарядка запасного резервуара 2 происходит через воздухораспределитель 9 из тормозной магистрали 10. При торможении контроллер крана машиниста 1 замыкает соответствующие контакты, и электрический ток воздействует на электромагнитные катушки вентилей 4 и 5. Якорь 6 закрывает атмосферное отверстие А, а якорь 3 сообщает запасной резервуар 2 через клапан 8 с тормозным цилиндром 7. Давление в тормозной магистрали 10 краном машиниста 1 не понижается, однако он имеет положение, при котором может происходить и разрядка магистрали в атмосферу. По характеру действия различают пневматические тормоза нежесткие, полужесткие и жесткие.

На железных дорогах России и СНГ тормоза жесткого типа применяют в грузовом подвижном составе, эксплуатирующемся на небольших участках, имеющих особо крутые уклоны (0,045 и более). Такие тормоза применяются с переключающим устройством, которое на равнинном профиле пути придаст тормозу свойства нежесткого, на горном профиле — полужесткого. |

Анимация (мультик) по схемам прямодействующего, нпрямодействующего

Отличное пособие по новому воздухораспределителю пассажирских вагонов № 242.

|