Как сделать резину в домашних условиях своими руками

Силиконом называется кремнийорганический материал, довольно мягкий и пластичный, поэтому его применяют для изготовления разного вида форм для статуэток и фигур, и не только. Его подобие можно изготовить и в домашних условиях.

Но прежде чем перечислить способы его изготовления, давайте разберемся, где применяется этот материал.

Где применяют силикон

Этот материал используется практически во всех сферах человеческой жизни — в строительстве, быту, медицине и на производстве. Популярность силикон заслужил благодаря своим уникальным и ценным качествам, которые отсутствуют у аналогов этого вещества.

Силикон способен уменьшать, наращивать процесс адгезии, а также придавать целевому предмету свойства гидрофобности. Этот универсальный материал способен сохранять свои базовые параметры при экстремально высоких, низких температурах и в условиях повышенной влажности. Помимо этого, силиконы обладают диэлектрическими характеристиками, биоинертностью, высокой степенью эластичности, долговечны и экологичны.

В промышленных масштабах силиконовые жидкости и эмульсии на их основе, используют в качестве антиадгезионных смазок для огромных тяжелых пресс-форм, изготовления гидрофобизирующих жидкостей, пластичных смазок, специальных масел, амортизационных, охлаждающих веществ, теплоносителей, герметиков и диэлектрических составов. Особенно популярными являются пеногасители, произведенные на основе силиконовых смесей.

Из этого материала производят силиконалкиды, силиконполиэфиры для различных покрытий, которые должны характеризоваться особой стойкостью и устойчивостью. Отсюда следует, что разного вида прокладки, втулки, кольца, манжеты, заглушки и другие детали можно использовать при температурах от минус 60о С и до плюс 200о С.

Еще одним свойством силикона является устойчивость к таким веществам, как озон, радиация, морская вода, ультрафиолетовое излучение, кипяток, спирт, кислотные растворы, щелочи, минеральные масла, различные топлива и электроразряды.

Как сделать силикон в домашних условиях

Первый способ

Для приготовления силиконового каучука (полидиэтилсилоксана) понадобятся жидкое стекло и этиловый спирт. Берется пластиковая емкость, в которую наливаются компоненты в равных пропорциях и аккуратно перемешиваются любым инструментом. Когда смесь загустеет, нужно доводить до состояния пластилина разминая руками.

Далее, из силиконовой массы можно лепить необходимые формы, которые оставить затвердевать на некоторое время, пока изделие не станет твердым.

Второй способ

Нужны:

- 150 г уайт-спирита;

- 1 капля акриловой краски;

- 3 капли жидкого глицерина;

- 30 г силиконового герметика.

Для изготовления силикона нужно погрузите герметик в емкость, добавить туда краску, глицерин и уайт-спирит. Раствор нужно перемешивать до получения однородной массы. С этим раствором можно работать не более пяти часов, так как после этого времени он затвердевает.

Третий способ

Нужно взять равное количество силиконового герметика и картофельного крахмала. Перемешивать массу около 10 минут, пока силикон не начнет легко отставать от рук, тогда можно приступать к изготовлению необходимой формы.

Четвертый способ

Берется желатин и глицерин в равных пропорциях, тщательно перемешиваются. Затем раствор нужно греть на водяной бане примерно 10 минут, постоянно перемешивая. Важно не допустить закипания желатина, иначе может появиться резкий неприятный запах.

Пятый способ

Толщина основания должна быть один сантиметр и более, чтобы «домашняя резина» надежно обертывала предмет со всех сторон. Если форма выйдет тонкой, тогда быстро порвется при извлечении прототипа или совсем не будет держаться.

Затем прототип окунается в емкость с желатином для избавления от воздушных пузырей, а затем быстро переносится на дно формы, чтобы приклеился. Затем форму нужно полностью заполнить силиконом. Хорошо подойдет самодельная смола из четвертого способа, которая твердеет очень быстро. Сразу после остывания форму необходимо разобрать, сделать надрез и аккуратно извлечь прототип.

На последнем этапе, потребуется замешать и залить в форму эпоксидную смолу. Застывший отливок извлечь будет сложно, поэтому нужно будет полностью разорвать силикон.

Избавляемся от силикона на одежде

Силиконовые герметики широко применяются в ремонте и строительстве. Но небрежное обращение с этой субстанцией может привести к образованию стойких пятен на ткани, и для избавления от них придется использовать специальные очистители или подручные средства.

- Кислотно-силиконовый герметик обладает характерным запахом уксуса, при этом его удаление производится при помощи 70% раствора уксусной кислоты. Удаляя пятно от такого силикона, нужно принять меры предосторожности: надеть очки, крепкие резиновые перчатки и респиратор, так как уксусная кислота отрицательно влияет на глаза, кожу руки и дыхательные пути. Для очищения пятна нужно его обильно, оставить на 30 минут и удалить силикон ветошью.

- Силиконовый нейтральный герметик на основе спирта легко удаляется при помощи спиртосодержащих жидкостей. Можно взять медицинский, технический, денатурированный спирт или водку и нанести на загрязненное место, а затем удалить пятно щеткой.

- Оксимный, аминнный или амидный силиконовый герметик удаляется с помощью уайт-спирита, бензина, ацетона или растворителя. Жидкость наносится на губку, затем на пятно и оставляется на 30 минут до растворения силикона. При необходимости обработку можно повторить. Затем постирать ткань обычным способом со стиральным порошком.

Также существуют специальные составы для очищения поверхности тканей от силикона. Идеально подойдет смывка под торговым названием «Пента-840» или ANTISIL. Необходимо, перед применением любого средства внимательно ознакомьтесь с прилагаемой инструкцией.

Помимо этого, силиконовое пятно можно очистить механическим способом при помощи пластикового скребка. Для этого ткань натягивается на ровную поверхность и пятно аккуратно соскабливается. Остатки можно удалить одним из перечисленных выше способов.

Важно! Работать с силиконовыми герметиками нужно только в хлопчатобумажной плотной одежде, так как удалить его остатки с деликатных вещей без помощи специалистов химчистки не получится!

Удаляем силикон с рабочих поверхностей

Силикон является средством, помогающим склеивать поверхности и герметизировать швы. Это вещество препятствует проникновению воздуха и влаги. Герметики с антибактериальным составом применяются для работы в ванных комнатах, для автомобилей, в строительстве, любителями аквариумов и т. д. Герметик не так легко удалить с поверхности, но возможно.

Герметик производится на основе растворителей, которые придают этому составу резкий запах. Помимо запаха, растворители придают силикону эластичность и помогают более крепкому сцеплению поверхностей.

Поэтому для удаления силикона часто используют химические вещества, которые продаются в магазинах.

Но и при помощи народных методов можно удалить силикон с любой поверхности, для чего используют уайт-спирит, тряпки, лезвия и моющие средства.

Для удаления силикона с рабочей поверхности нужно сначала смочить его уайт-спиритом при помощи тряпки. Примерно через 60 секунд силикон приобретет желеобразную консистенцию и легко поддастся очистке лезвием. Затем это место нужно промыть моющим средством и насухо вытереть ветошью.

Еще силикон можно удалить механическим способом, при помощи ножа и пемзы. Но этот вариант подходит для поверхностей, которые не подвержены царапинам и сколам.

Видео

Из этого видео вы узнаете, как можно самостоятельно сделать силикон.

Как расплавить резину до жидкого состояния, как сделать резину дома

Подскажите, как расплавить резину до жидкого состояния? Хочу сделать гидроизоляцию фундамента, почитал много литературы и пришел к выводу, что это самая надежная защита. Сначала хотел купить уже готовый жидкий раствор, но посчитал и выходит, что дороговато будет. А дома как раз есть много старой резины.

Если вам нужно сделать надежную, долговечную и прочную защиту от влаги, воспользуйтесь преимуществами жидкой резины. А для этого не помешает знать, как расплавить резину до жидкого состояния. Ведь именно в таком виде она наносится на нужную поверхность, полностью покрывая ее и заполняя собой все впадины и трещины. Она хорошо сцепляется с любым покрытием, а после затвердевания превращается в твердый и прочный защитный слой. Жидкую резину можно применять во многих сферах, начиная от строительства для изоляции зданий от контакта с водой, до ремонта автомобилей и колес велосипедов.

Если вам нужно сделать надежную, долговечную и прочную защиту от влаги, воспользуйтесь преимуществами жидкой резины. А для этого не помешает знать, как расплавить резину до жидкого состояния. Ведь именно в таком виде она наносится на нужную поверхность, полностью покрывая ее и заполняя собой все впадины и трещины. Она хорошо сцепляется с любым покрытием, а после затвердевания превращается в твердый и прочный защитный слой. Жидкую резину можно применять во многих сферах, начиная от строительства для изоляции зданий от контакта с водой, до ремонта автомобилей и колес велосипедов.

Как расплавить резину до жидкого состояния

Сам процесс достаточно прост, из дополнительных материалов понадобится только растворитель, например, бензин. Залейте им резину и подождите, пока она набухнет. Затем добавьте еще бензина, чтобы получить нужную консистенцию. Чтобы ускорить растворение, можете подогреть раствор на водяной бане. Но учтите, что делать это можно только на улице или в хорошо проветриваемом помещении. В результате химической реакции выделяется очень неприятный и опасный для здоровья запах.

Сам процесс достаточно прост, из дополнительных материалов понадобится только растворитель, например, бензин. Залейте им резину и подождите, пока она набухнет. Затем добавьте еще бензина, чтобы получить нужную консистенцию. Чтобы ускорить растворение, можете подогреть раствор на водяной бане. Но учтите, что делать это можно только на улице или в хорошо проветриваемом помещении. В результате химической реакции выделяется очень неприятный и опасный для здоровья запах.

Следует понимать, что расплавить удастся не любую, а только сырую резину. Полученный раствор будет напоминать клей. А вот старые покрышки для этого не подойдут, поскольку они сделаны из сшитой серой резины. Такой материал в углеводородных растворителях не растворяется.

Если вам не удалось достать сырую резину, можно воспользоваться и подошвами из старых ботинок. Единственное требование – они должны быть изготовлены из тероэластопласта (сополимер бутадиена и стирол) без вулканизации.

Жидкая резина своими руками

Сделать жидкую резиновую массу можно и в домашних условиях и это более доступный способ, чем искать сырую резину. Вам понадобится купить всего лишь 1 пачку буры и 2 бутылочки клея ПВА. Само приготовление заключается в следующем:

Сделать жидкую резиновую массу можно и в домашних условиях и это более доступный способ, чем искать сырую резину. Вам понадобится купить всего лишь 1 пачку буры и 2 бутылочки клея ПВА. Само приготовление заключается в следующем:

- Смешайте буру с 0,5 ст. воды, чтобы жидкость стала прозрачной.

- Добавьте клей и снова хорошо перемешайте.

При необходимости можете окрасить резину в нужный цвет. Для этого предварительно добавьте в клей краситель и только после этого смешивайте с разведенной бурой.

Домашнюю жидкую резину можете использовать сразу или же поставить в холодильник. Там она сможет некоторое время храниться в жидком виде, не застывая.

Как сделать пористую резину – видео

Как сделать самодельную автошину — (старые методы) » Полезные самоделки

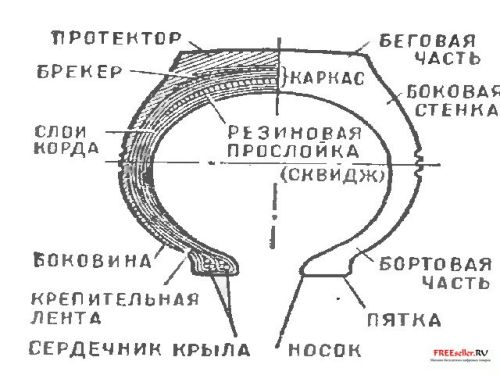

Автомобильные и мотоциклетные изготавливают с наличием так называемого «каркаса», силовой части, воспринимающей толчки и удары, которые испытывает при движении колесо. Даже на ровной дороге количество таких толчков весьма велико. Если изготовить шину из одной только резиновой массы (а модельные шины именно так и изготовляются), она очень быстро потеряет форму и разрушится, не выдержав прилагаемых к ней нагрузок, Чтобы этого не случилось, в конструкцию шины вводится каркас.

Он состоит из большого количества прочных нитей, которые расположены по всему ее периметру и образуют как бы сетку, которая способна выдерживать высокое давление заключенного в шине воздуха и большое количество толчков и ударов, воспринимаемых шиной извне. А для того, чтобы шина надежно держалась на ободе колеса, в ее борта заформовываются кольца из гибкой стальной проволоки.

Детали каркаса шины соединяются между собой резиновой массой, имеющей достаточную прочность и эластичность. А внешняя часть шины защищается слоем протектора — из резины более жесткой. Толщина и рисунок протектора зависят от назначения шины. Например, для езды по бездорожью применяется более высокий и крупный рисунок протектора (так называемые «грунтозацепы»).

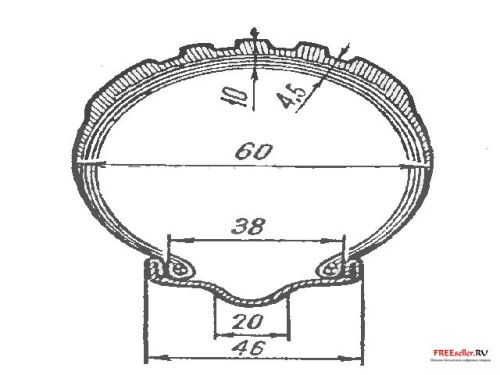

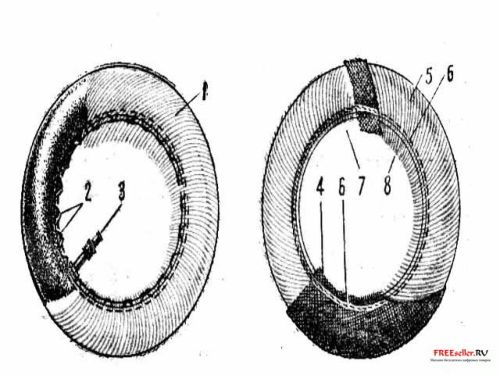

А для асфальта изготовляются шины с более мелким рисунком. Поперечный разрез шины показан на рис. 1. и рис. 2

Рис.1. Поперечный разрез самодельной шины.

На микромотоциклах шины работают в исключительно тяжелых условиях. К примеру, если нормальное мотоциклетное колесо при прохождении десяти метров дороги должно повернуться вокруг своей оси восемь раз, то колесо микромотороллера совершает в три или четыре раза больше оборотов, поскольку диаметр его меньше.

Так, при скорости 70 км/час колесо микромотоцикла диаметром 320 мм должно делать 1200 об/мин. При таких больших оборотах частота деформаций шины и нагрев очень велики. Перегрев шины приводит к ее быстрому разрушению. В самых неблагоприятных условиях находится шина заднего колеса.

У микромотоциклов примерно г/з веса приходятся на заднее колесо, которое к тому же охлаждается хуже, чем переднее. Вследствие небольших размеров микромотоциклов и микромотороллеров расстояния между горячим двигателем и колесами очень невелики. От этого шины могут быстро перегреваться.

Поэтому самой трудной проблемой при проектировании шин для микро мототранспорта является увеличение их теплоотдачи. Стенки шины, имеющие большую теплоемкость, не позволяют рассеивать в окружающее пространство необходимое количество тепла.

Уменьшать толщину покрышки можно только в определенных допустимых пределах, поскольку нагрузка на нее очень велика. Учитывая все это, при конструировании микрошин мы руководствуемся следующими соображениями: каркас покрышки изготовляется из двух слоев высокопрочного капронового корда, больше других материалов отвечающего условиям работы в шине, поскольку он обладает малым весом и высоким сопротивлением многократным изгибам. Мы изготовили несколько покрышек из вискозного и хлопчатобумажного корда, каркасы которых ввиду малой прочности пришлось делать 4-х слойными. эти покрышки быстро выходили из строя из-за перегрева.

При накачивании шины воздухом в нитях слоев корда действуют большие растягивающие усилия. Величина этих усилий зависит не только от давления воздуха, но и от количества слоев корда, и от геометрического профиля шины, ее размеров, нагрузки и ширины обода. Каждый профиль шины рассчитан на определенную ширину обода. Применение ободьев от детских роллеров (самокатов) не обеспечивает необходимых условий для нормальной работы шин, даже при скорости движения 40 км/час и нагрузке порядка 50 кг. Для обеспечения необходимых условий работы ободья должны быть значительно шире (не менее 35-З8 мм между буртиками). В этом случае можно изготовить покрышки, рассчитанные на нагрузку 60-80 кг и скорость порядка 60-70 км/час.

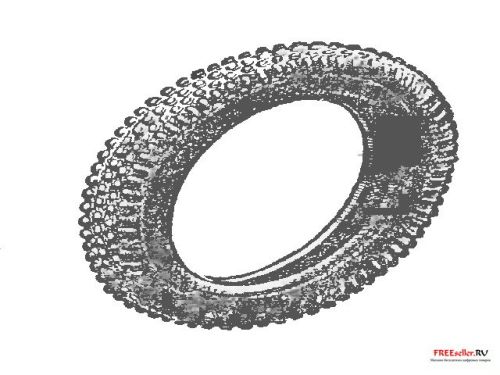

Геометрический профиль спроектированной нами шины приведен на рис. 2 в натуральную величину, а конструкция покрышки изображена на рис. 3.

Рис.3. Конструкция авто шины.

Технология изготовление шин (мини завод по производству шин

При работе покрышки важно, чтобы нити корда были хорошо изолированы,, друг от друга резиной и не перетира лись. Для этого между слоями корда (хотя он уже обрезинен) прокладывается тонкий слой резины (0,5 мм), так называемый «сквидж». Для этой цели можно использовать сырую резину, применяемую для ремонта автомобильных камер в автохозяйствах. Наличие слоя эластичной резины между слоями корда и такой же резины поверх всего каркаса не только предотвращает перетирание нитей корда, но сообщает каркасу эластичность и увеличивает прочность связи между слоями каркаса и следующим слоем, называемым брекером.

Брекер — это дополнительный слой эластичной резины толщиной 2- 2,5 мм, служащий для повышения прочности связи каркаса покрышки с протектором. Он предохраняет каркас от возможных пробоев и повреждений. При резких торможении и ускорении получается внутренний сдвиг между малоэластичным, но износостойким слоем протекторной резины и каркасом. Задача брекерного слоя — погасить энергию этого сдвига, не дать шине расслоиться. Резина брекера должна быть эластичной, теплостойкой и прочной на разрыв.

При сборке шины брекерная лента делается шире протекторной на 5-6 мм. Для нее наиболее подходящей является готовая сырая резина на основе изопренового или натурального каучука. Но поскольку такую резину не всегда возможно достать, нами с успехом применяется следующий способ: берем обычную сырую резину, предназначенную для ремонта камер (толщина примерно 0,8-1 мм) и кусок натурального каучука для изготовления резинового клея. Из него остро отточенным ножом вырезаются пластинки толщиной 1-1,5 мм. Затем, тщательно промазав клеем для горячей вулканизации заготовленную полоску из сырой резины и нарезанные пластинки каучука и дав клею подсохнуть 5-6 мин., наклеиваем пластинки на полоску сплошным слоем, без щелей и наползания друг на друга.

Полученная двухслойная лента приклеивается к каркасу стороной из каучуковых пластинок, а затем на нее наклеивается протекторный слой. Протектор изготовляется из высокопрочной, износостойкой резины. Он располагается только на беговой дорожке покрышки. Его толщина зависит от величины самой шины. Для наших шин, имеющих диаметр 320 мм, толщина протектора должна быть в пределах 4-6 мм. Качество протектора определяет долговечность шины, поэтому требования к резине, из которой он изготовляется, несколько иные, чем к резине брекерного слоя. Наилучшей оказывается резина, предназначенная для ремонта протекторов покрышек автомобилей.

Для большего удобства сборки шины двухслойную ленту брекерного слоя и ленту протекторного слоя можно склеить между собой, а затем уже приклеить полученную трехслойную ленту к каркасу покрышки. Ширина протекторной ленты для наших покрышек равна 50-55 мм.

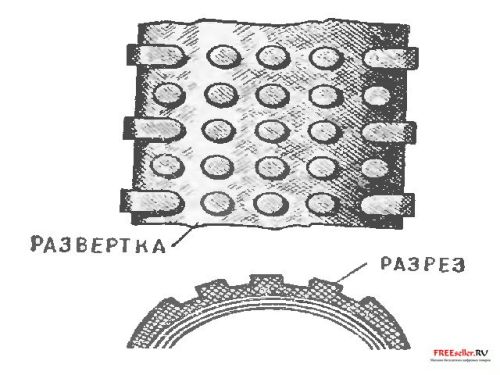

Рисунок протектора может быть различным, в зависимости от назначения шины и условий эксплуатации.

Показанный на рис. 4 рисунок протектора является универсальным. Шины с таким протектором одинаково хорошо работают на дорогах с самыми различными покрытиями.

Рис.4. Универсальный рисунок протектора шины.

Изготовление матрицы для получения такого рисунка протектора не представляет трудностей и может быть выполнено даже в домашних условиях.

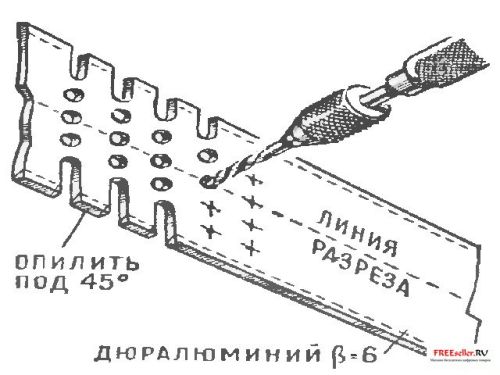

Для этого берется полоса мягкого алюминия толщиной 4-6 мм (толщина материала определяет желаемую глубину рисунка) и в ней согласно рис. 5 высверливаются отверстия. Затем полоса разрезается ножовкой вдоль по осевой линии на две равные части. В каждой части выпиливаются фасонные пазы, острым ножом снимаются фаски и заусенцы, напильником выравниваются все неровности, а концы, оставшиеся после выпиливания шипов, стачиваются под углом 45°.

Рис.5. изготовления матрицы для рисунка протектора.

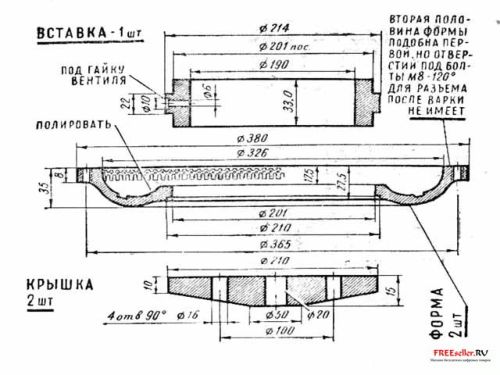

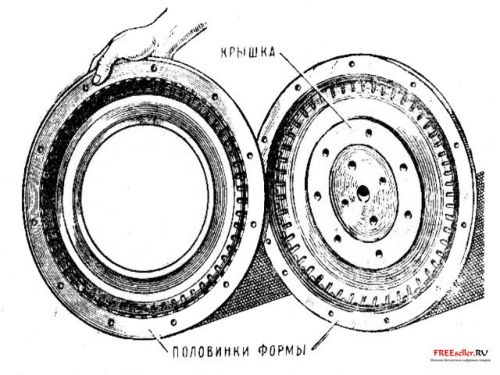

После окончательной зачистки шкуркой части матрицы приклепываются заклепками из мягкой алюминиевой проволоки к половинкам пресс формы с ее внутренней стороны. Такая конструкция пресс формы позволяет избежать сложных фрезерных работ. Сама пресс форма изготовляется путем отливки в землю, из алюминия или другого легкого сплава (нами были использованы для этого старые поршни от автомобильных двигателей, собранные на свалке).

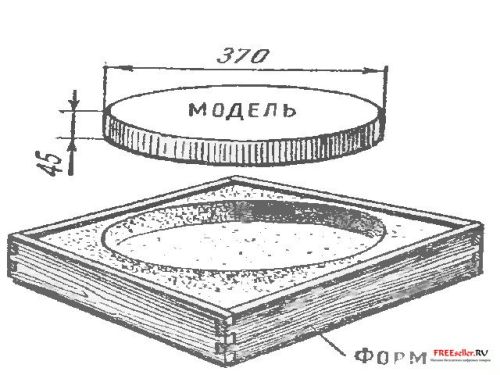

Оснастка для отливки (форма и ящик) показаны на рис. 6. Расплав алюминия можно вести прямо в форме, нагревая его пламенем газовой горелки или, как обычно, в муфельной печи. Мы, например, выполнили отливку на месте ремонта металлической ограды парка, где велись газосварочные работы.

Рис.6. Оснастка для отливки шин.

Отливки надо вынимать из формы, не разрушая ее, и только после полного их остывания. Ускорять остывание, смачивая отливку водой, нельзя.

Подготовка матрицы заканчивается сверлением отверстий под болты, стягивающие ее во время варки покрышки.

Отлитые заготовки для пресс-формы обрабатываются на токарном станке в соответствии с рисунком. Особое внимание должно быть уделено подгонке половинок формы и дисков друг к другу, а также тщательной наклепке решетки протектора (рис. 2).

Сборка покрышки

В качестве оправки для сборки мы используем негодную («лысую», но не деформированную) покрышку от детского самоката. Сначала на наждаке, а потом — шкуркой разной зернистости с нее удаляются остатки протектора, чтобы поверхность стала совершенно гладкой.

Заправив внутрь обработанной таким путем покрышки камеру и слегка подкачав ее воздухом, сшиваем внутренние края покрышки прочными нитками, тщательно прихватывая при этом и бортовые кольца. Расстояние между бортами должно быть одинаковым по всей окружности (рис. 9).

Порядок сборки покрышки на оправке

1) Приготовление кусков обрезиненной кордовой ткани.

Их длина должна быть такой, чтобы после оборачивания вокруг оправки под углом 52° на загиб вокруг бортового, (проволочного) кольца оставалось 20-25 мм.

2) Накачивание воздухом оправки.

3) Укладка первого слоя корда.

При этом необходимо слегка растягивать середину заготовок, увеличивая тем самым расстояние между нитями с таким расчетом, чтобы они были одинаковыми по всему периметру колеса. Нити корда должны ложиться ровно, в один слой, и не наползать друг на друга даже в месте расположения бортового кольца (там, где густота нитей максимальна). Для облегчения укладки не рекомендуется делать слишком широких заготовок корда, удобнее всего ширина 40-50 мм.

4) Укладка бортовых колец из стальной проволоки диаметром 0,25-0,3 мм — очень ответственная операция.

Как показала практика, быстрый выход из строя покрышек от детских самокатов объясняется именно плохим качеством бортовых колец — они расходятся, так как концы их ничем не скреплены, посадочный диаметр покрышки изменяется, и это приводит к саморазбортовыванию колеса. Для изготовления кольца в качестве оправки мы используем сам обод колеса.

Для этого необходимо сначала вырезать полоску из 3-мм резины (например, из старой автомобильной камеры) шириной 10-12 мм и из нее склеить кольцо диаметром несколько меньше посадочного места обода. Это кольцо натягивается на обод, затем из сырой резины толщиной 0,5 мм вырезается ленточка шириной 10 мм и из нее делается один виток вокруг надетого на обод кольца. Наматывая после этого проволоку (8- 10 витков) непосредственно на сырую резину, большой натяг делать не следует, так как можно прорезать тонкой проволокой резину насквозь. Скрепив концы готового кольца скруткой, обильно смажем его клеем, дадим подсохнуть и завернем, не снимая с обода, в ленточку из сырой резины, на которую оно наматывалось. Готовое кольцо снимается с обода вместе с резиновым кольцом, которое можно использовать многократно.

Промазывание клеем и обрезинивание проволочного кольца необходимо для того, чтобы проволока не отслаивалась от борта покрышки при ее дальнейшей обработке.

Для каждой покрышки надо изготовить два кольца. Они тщательно промазываются клеем и укладываются на свои места после укладки первого слоя корда.

5) Оклейка сырой резиной толщиной 0,5-0,7 мм поверхности первого слоя корда.

Приклеенная резина не должна наползать на бортовые кольца. Но не должно оставаться больших промежутков между ними; обклеивать удобнее, предварительно нарезав, сырую резину в виде ленты, немного более широкой, чем расстояние между бортовыми кольцами, а затем — после приклейки — удалить ее излишки при помощи кривых маникюрных ножниц.

6) Заворачивание концов корда вокруг бортовых колец с приклейкой их к слою сырой резины (сквиджу).

Приклеенные концы не должны наползать друг на друга и быть длиннее 15-20 мм. Если они получились длиннее, их необходимо обрезать.

7) Укладка второго слоя корда. Она производится так же, как и первого, с той лишь разницей, что угол наклона нитей корда должен быть противоположен углу наклона первого слоя. Концы нитей корда второго слоя заворачиваются вокруг бортовых колец не наружу, как первого, а внутрь покрышки. Эту операцию удобнее сделать, когда готовая покрышка будет снята с оправки.

8) Приклеивание ленты брекерного слоя.

Лента должна закрывать беговую дорожку и несколько заходить на борта (примерно на 2-3 мм на каждую сторону).

9) Оклеивание бортов сырой резиной.

Применима сырая резина для ремонта камер толщиной 0,5-0,7 мм. Сначала ее нарезают в виде ленты, которая должна наклеиваться плотно к борту покрышки встык с краем уже наклеенной брекерной ленты. При этом надо тщательно приглаживать ленту к борту покрышки, чтобы не образовывались воздушные пузыри. Излишки бортовой ленты обрезаются кривыми ножницами по внутреннему (посадочному) диаметру покрышки.

10) Приклеивание слоя протекторной резины толщиной 4-5 мм.

Протекторная лента не должна заходить на борта покрышки и обязательно плотно прилегать к наклеенной ленте брекерного слоя.

11) Удаление оправки из покрышки.

Для этого из нее выпускают воздух, вынимают из покрышки, после чего второй слой корда заворачивается и приклеивается к внутренней поверхности покрышки с перехлестом порядка 15-20 мм. На этом сборка покрышки заканчивается. Желательно еще обклеить посадочные места собранной покрышки «чефером», то есть слоем обрезиненной ткани полотняного переплетения. Это укрепляет борта, что особенно важно, если покрышка будет эксплуатироваться на колесе, имеющем обод с мелким ручьем. Но если у обода глубокий ручей, как, например, у микромотоцикла «Агидель», — оклейке чефером не обязательна. Лента из чефера наклеивается на посадочные места так, чтобы по наружной стороне покрышки ширина ее равнялась 30-35 мм, а 20-25 мм было завернуто внутрь.

Рис. 7. Пресс-форма для отливки шин.

Рис. 8. Пресс-форма с решеткой протектора.

Рис. 9. Порядок сборки покрышки.

1 — участок с уложенным первым слоем, 2 — сшитые края понрышни1 3 вентиль, 4 — прослойка из сырой резины (толщина = 0,5 мм), 5 — второй слой корда, 6 — бортовое кольцо, 7 — завернутые наружу концы корда, 8 — вворачиваемые внутрь края корда.

Собранную описанным способом покрышку необходимо вулканизировать, чтобы придать ей износоустойчивость и прочность. Ведь сырая резина, из которой мы собирали покрышку, потому и называется сырой, что она не обладает достаточной стойкостью против различных механических и химических воздействий. Но после непродолжительного нагревания до определенной температуры сырая резина необратимо меняет свои физико-химические свойства — она становится практически нерастворимой, твердой, упругой, способной выдерживать большие ударные и растягивающие нагрузки и хорошо сопротивляться истиранию. Этот процесс называется вулканизацией.

Вулканизация в настоящее время широко применяется не только в промышленности, но и для бытовых нужд, например, при ремонте резиновой обуви и других предметов обихода. Портативные вулканизаторы, работающие от аккумулятора или снабженные бензиновой горелкой, позволяют ремонтировать автомобильные камеры в пути.

Клей для горячей вулканизации

Такой клей не всегда удается достать, но его можно изготовить и в домашних условиях. Для этого натуральный каучук растворяют в чистом бензине (авиационном, или так называемом «калоша») и на один литр клея добавляют 50 г порошкообразной серы. Если такой серы в готовом виде нет, следует размельчить кусковую серу и просеять ее через металлическое сито с ячейками 0,2X0,2 мм. Перед нанесением клея на поверхность вулканизированной резины она должна быть подготовлена: тщательно зачищена на наждачном круге или вручную — крупнозернистой шкуркой. Касаться пальцами зачищенных поверхностей нельзя. Сырую резину зачищать не нужно. Если ее поверхность окажется загрязненной, достаточно протереть тряпочкой, смоченной в бензине.

Нанеся клей на обе склеиваемые поверхности, их подсушивают на воздухе и плотно прижимают друг к другу, следя За тем, чтобы между ними не оставалось воздушных пузырьков. При склейке колец, варочных или ходовых камер концы ленты надо не только зачистить, но и свести на конус, чтобы толщина склейки не была толще самой ленты. Если клей долго стоял без употребления, его необходимо тщательно размешать, доставая до дна Посуды, в которой он хранился, так как сера со временем осаждается на дно.

В. Петровский, г. Уфа

переработка шин в домашних условиях с помощью дробилки, самостоятельная сборка измельчителя для резины и покрышек

Каждый год тысячи покрышек пропадают на свалках и полигонах, несмотря на то, что для предприимчивого человека они являются бесплатным ресурсом, из которого можно производить резиновую крошку.

Если она понадобилась лишь единожды, можно купить ее в нужном количестве у производителей.

Но где взять резиновую крошку, если она нужна на постоянной основе и в больших количествах?

Стоит задуматься о приобретении собственного оборудования для переработки шин.

Однако полноценная установка не всем по карману, и не для всех окажется рентабельным такое вложение. Выход — создать оборудование своими руками, и с его помощью производить резиновую крошку из покрышек в домашних условиях.

Переработка небольшого количества резины в домашних условиях

Если сырья нужно совсем мало, можно обойтись вовсе без оборудования.

Если сырья нужно совсем мало, можно обойтись вовсе без оборудования.

Для этого потребуются потребуются только ножницы и резак.

С покрышки вначале убирают металлический корд, затем разделяют на ленты и измельчают их на более мелкие фракции до необходимого размера.

На этом процесс считается законченным.

Материал для оформления дорожек, клумб или отдельной детской площадки готов к использованию.

Но чтобы получить больший объем сырья или иметь доход от переработки шин в домашних условиях, нужно соответствующее оборудование.

Сооружение дробилки для переработки шин

Применяются три основных способа производства крошки:

- Дробление шин после их охлаждения жидким азотом до –190 градусов.

- Получение крошки на промышленном оборудовании полного цикла с удалением корда и последующим измельчением резины.

- Переработка с использованием универсальных дробилок, которую можно осуществлять в домашних условиях самому.

Первые два способа требуют больших инвестиций. Третий вариант доступен каждому, кто имеет возможность и желание изготовить дробилку дома.

Необходимые агрегаты можно изготовить самостоятельно в мастерской или на производственном участке – там, где есть металлорежущие станки (токарные, фрезерные) и сварочный аппарат для изготовления комплектующих деталей.

Если нельзя самостоятельно выполнить механическую обработку заготовок и придется заказывать их по своим чертежам, все равно стоимость станков по переработке шин будет в несколько раз дешевле, чем аналогичных покупных агрегатов.

Основным комплектующим устройством на линии по переделке покрышек является шредер (измельчитель для резины). Рассмотрим более подробно и назначение узлов данного станка.

Устройство агрегата

Станок состоит из следующих основных узлов:

- электродвигатель 5 кВт – 2 шт;

- корпус с дисковыми валами;

- решетка;

- редуктор червячный – 2 шт;

- каркас шредера;

- загрузочный бункер;

- направляющий лоток;

- шкаф управления.

Детали установки монтируются на мощной раме, сваренной из швеллеров.

Коробка с режущими дисками

Главным узлом дробилки для резины является корпус с фрезерными валками.

При этом режущие ножи выполнены из высокопрочной стали и термически обработаны, что ощутимо снижает их износ. Они практически не требуют заточки во время эксплуатации.

Расчет отверстий коробки, валов и режущих элементов должен быть точный, поэтому его нужно производить специалисту в этой области (конструктору).

Решетка для калибровки крошки

Для того чтобы получить калиброванную фракцию шинного сырья, шредеры снабжаются специальной решеткой, которая устанавливается под валками.

Редуктор червячный

Вращение валов с дисковыми фрезами осуществляется обособленно, непосредственно от червячных редукторов, соединенных с электродвигателями через муфты.

Передаточное отношение выбирается от 25 до 35 таким образом, чтобы резание было без заедания и с достаточной скоростью.

Рама агрегата

Каркас сварен из профильных элементов, обеспечивает надежность и устойчивость агрегата во время работы, а также погрузочно-разгрузочных действий.

Загрузочный бункер

Установка для переработки шин оборудуется бункером загрузки покрышек и лотком при выемке готовой резиновой крошки.

Благодаря своей конструкции бункер исключает образование заторов из сырья и гарантирует направленное движение массы к вращающимся валкам.

Приспособление для разрезания покрышки

Установка для разрезания шины и удаления корда состоит из несущей рамы и стойки.

На каркасе находится зажимной механизм шины, вращающийся вместе с покрышкой во время резания. Обороты двигателя уменьшены за счет разного диаметра шкивов. На стойке расположен встроенный клиновидный резак, который настраивается на определенный размер за счет перемещения пиноли.

Как измельчить покрышки?

Технологичная цепочка представляет собой несколько подготовительных этапов, прежде чем получится продукция необходимой фракции.

Эта процедура включает:

- Осмотр и удаление посторонних предметов из полости покрышки.

- Вырезка корда.

- Нарезка шины на ленты размером 50-80 мм.

- Измельчение сырья посредством шредера.

- Сепарирование и отделение металлических от текстильных частей.

- Калибрование крошки на фракции с помощью вибрационного сита.

Производительность оборудования

Работа этих двух основных агрегатов при переработке покрышек делается в полуавтоматическом режиме.

Для нормальной работы этой линии необходимо помещение около 150-200 кв. метров. Это вызвано тем, что нужно место для расположения не только оборудования, но и для складирования изношенных покрышек, готовой шинной продукции и металлических отходов.

Выпуск резиновой крошки на данном оборудовании за час составит примерно 200-800 кг и до 100 кг металлического лома, для обслуживания станков понадобится 2-3 работника без квалификации.

Кроме покрышек, на этом оборудовании можно перерабатывать другую резину (транспортерную ленту, камеры, противогазы). На выходе получается крошка с размерами от 0,7 до 4 мм, при этом она составляет 65-85% от всей массы сырья.

Куда применить полученное сырье?

Резиновую крошку можно:

Цена крошки будет зависеть главным образом от качества сырья, и уже во вторую очередь — от фракции.

Наиболее популярной является крошка, фракция которой составляет 2-4 мм.

Она отлично подходит для создания:

Популярность такой крошки вызвана тем, что на склеивание данных гранул идет минимальное количество клея. А полиуретановое связующее вещество иногда дороже крошки в 5-8 раз.

Видео по теме

В данном видео вы можете увидеть, как измельчить резину и сделать крошку в домашних условиях.

Заключение

Создание дробилки для шин своими руками — хорошая идея для тех, кто хочет сделать резиновую крошку своими руками, но не готов тратить десятки тысяч долларов на оборудование.

Создать измельчитель можно при наличии столярной мастерской, а также определенных навыков и материалов, либо воспользоваться услугами людей, которые на этом специализируются.

Полученную в домашних условиях крошку можно использовать для своих нужд или реализовывать предприятиям и населению.

Вконтакте

Google+

Одноклассники