Тормозная система грузового транспортного средства

Грузовые автопарки в России интенсивно увеличиваются год от года. Обусловлено данное явление тем, что покупательская способность растет, не смотря на кризис. Кроме того, растет и срок эксплуатации автомобилей, а также производится постоянный ввоз подержанных и новых транспортных средств из-за рубежа. Все это прямым образом влияет на увеличение продаж запасных частей, в частности, таких изделий, как тормозные диски для грузовиков. Помимо этого, возрастает необходимость в СТО.

Повышение эффективности работы тормозных систем в последние годы стало одной из приоритетных задач крупнейших мировых автопроизводителей. Прежде всего, это связано с тем, что машин на трассах страны становится все больше. В целях обеспечения безопасности дорожного движения, крупные автоконцерны уделяют совершенствованию тормозных систем своих грузовых автомобилей самое пристальное внимание.

Таким образом, становится ясно, что эффективность эксплуатации грузового транспортного средства увеличивается за счет того, что на современных авто установлены надежные и безотказные тормоза. Поэтому необходимо покупать только качественные

Назначение тормозной системы грузового автомобиля

Система тормозов у грузовика предназначена для плавного снижения скорости или резкой остановки транспорта. Кроме того, тормозная система обеспечивает надежное удержание грузовика на месте во время стоянки.

Современная тормозная система грузового транспортного средства должна обеспечивать полную остановку авто и быстрое снижение как в простых, так и в сложных условиях движения. Тормоза нагруженной машины на стоянке на продольном уклоне в 16 градусов должны удерживать грузовик от самопроизвольного смещения с места. Для этого, все современные грузовые транспортные средства оснащены несколькими тормозными системами: рабочей, вспомогательной и стояночной.

Рабочая тормозная система грузовика – это основной действующий механизм торможения. Она отвечает за снижение скорости движения транспортного средства до, непосредственно, его полной остановки. При этом, такие факторы, как скорость автомобиля, условия окружающей среды, качество и уклон дороги не должны оказывать влияния на ее работу.

Стояночная тормозная система грузовика предназначена для удержания неподвижного транспорта как на уклоне трассы, так и на ровном участке дороги.

Вспомогательная система тормозов используется для поддержания авто на постоянной скорости, когда при его движении на затяжном спуске горной трассы нужно снизить нагрузку на рабочую тормозную систему в условиях длительного процесса торможения.

Тормозная система грузового прицепа нужна, прежде всего, для уменьшения скорости его движения. Однако это не единственное ее назначение. Система тормозов у прицепа требуются так же и для того, чтобы этот транспорт при обрыве сцепления с тягачом мог автоматически затормозить.

Принцип ее действия при отпущенной педали тормоза и работающем двигателе тягача состоит в следующей цепочке: в баллоны под давлением подается воздух компрессором, далее воздух движется к тормозному крану, от него поступает в баллоны через верхнюю секцию.

Когда педаль тормоза нажата, воздух не поступает к прицепу, так как верхняя секция закрыта. В этот момент в пневмокамеры прицепа поступает воздух из емкостей, потому что тормозной кран находится в открытом состоянии. Начинается процесс торможения прицепа.

В системе тормозов тягачей, автобусов, а также грузовиков со средней и большой грузоподъемностью широко применяется пневматический привод. В подобной системе тормозные механизмы работают от энергии сжатого воздуха. Каждый современный производитель автозапчастей оборудует свои грузовые транспортные средства именно такими тормозными системами.

Принцип работы пневматических тормозов грузового транспортного средства

Работа системы тормозов пневматического типа у грузовиков заключается в следующем: запас воздуха под давлением в компрессоре хранится в специальных баллонах. Когда производится нажатие на педаль тормоза, тормозной кран создает необходимое давление в тормозных отсеках, благодаря чему вступает в работу рычаг тормозного механизма. Именно он осуществляет торможение и прекращает данный процесс, если педаль тормоза будет отпущена.

В грузовом транспортном средстве при торможении сжатый воздух идет из баллонов к пневмокамерам когда открывается нижняя секция тормозного крана. Воздух давит на диафрагму, когда поступает в пневмокамеры, а диафрагма давит на толкатель, сжимая пружину. Толкатель, в свою очередь, передаёт усилие на валик разжимного кулака и рычаг.

Далее происходит разведение колодок посредством разжимного кулака. Когда педаль тормоза отпускается, в системе все элементы возвращаются в свое исходное положение. За этот процесс отвечают возвратные пружины. Из пневмокамер воздух выходит через специально предназначенный для этого кран в атмосферу.

Температура кипения является одним из наиболее важных параметров, который определяет максимально допустимую температуру гидравлического привода тормозов. Температура кипения подавляющего большинства тормозных жидкостей в процессе использования снижается. Данный процесс происходит из-за высокой гигроскопичности вещества, то есть по причине попадания воды за счет появления конденсата.

По этой причине принято определять не только температуру кипения «сухой» тормозной жидкости, но также и температуру кипения «увлажненной» жидкости. Как правило, данный параметр обозначает, что в тормозной жидкости содержится примерно 3.5% водной субстанции.

Кстати, по температуре кипения так называемой «увлажненной» жидкости определяют температуру, при которой она начнет «закипать» через несколько лет эксплуатации. Поэтому данный параметр должен быть выше рабочей температуры жидкости в системе тормозов, если владелец грузового транспортного средства хочет, чтобы его тормоза были надежными.

Как правило, в гидравлическом приводе тормозных автомобилей рабочая температура жидкости не выше 100 С. Однако при определенных условиях, например, при резком торможении на горной трассе, данный параметр может подняться до 120 С и даже выше.

Значение и сущность технического обслуживания и ремонта автомобилей

Обеспечение нормальной работоспособности автомобиля во время срока его использования – это одна из важных задач владельца грузовика. И не важно, приобретает ли он автозапчасти оптом или в розницу, главное, постоянно поддерживать техническое состояние своего транспортного средства в норме.

Для этого необходимо регулярно проводить комплекс технических мер, позволяющих поддерживать механизмы, агрегаты и узлы грузовика в работоспособном состоянии во время максимального периода эксплуатации. Данный комплекс мер позволяет обслуживать или ремонтировать грузовые транспортные средства в зависимости от характера проблемы.

В России принято проводить техническое обслуживание и ремонт автомобилей по планово-предупредительной системе. Ее суть заключается в плановом техническом обслуживании и срочном ремонте, когда возникает такая потребность.

Пневматическая тормозная система тягачей и прицепов. Конструкция

Большинство современных грузовых автомобилей, прицепов к ним и автобусов оснащено пневматической тормозной системой, работа которой связана со взаимодействием большого количества управляющих и исполнительных элементов. Проведение проверки технического состояния и инструментального контроля указанной системы требует от диагностов хорошего понимания общих принципов ее построения и функционирования. Поэтому целесообразно остановиться на конструктивных особенностях данной системы более подробно.

Пневматическая тормозная система — это тормозная система, привод которой осуществляется посредством использования энергии сжатого воздуха. При этом под тормозным приводом подразумевается совокупность элементов, находящихся между органом управления и тормозом и обеспечивающих их функциональную взаимосвязь. В тех случаях, когда торможение осуществляется целиком или частично с помощью источника энергии, не зависящего от водителя, содержащийся в устройстве запас энергии также считается частью привода.

Рис. Пневматическая одноконтурная тормозная система

Привод, как правило, подразделяется на две функциональные части:

- привод управления

- энергетический привод

При этом управляющие и питающие магистрали, соединяющие буксирующие транспортные средства и прицепы, не рассматриваются в качестве частей привода.

Привод управления — это совокупность элементов привода, которые управляют функционированием тормозов, включая функцию управления необходимым запасом энергии.

Энергетический привод — совокупность элементов, которые обеспечивают подачу на тормоза энергии, необходимой для их функционирования, включая запас энергии, используемой для работы тормозных механизмов.

Тормоз — это устройство, в котором возникают силы, противодействующие движению транспортного средства. Тормоз может быть фрикционным (когда эти силы возникают в результате трения двух движущихся относительно друг друга частей транспортного средства), электрическим (когда эти силы возникают в результате электромагнитного взаимодействия двух движущихся относительно друг друга, но не соприкасающихся частей транспортного средства), гидравлическим (когда силы возникают в результате действия жидкости, находящейся между двумя движущимися относительно друг друга элементами транспортного средства), моторным (когда эти силы возникают в результате искусственного увеличения тормозящего действия двигателя, передаваемого на колеса).

Рис. Схема простейшего пневмотормоза автомобиля: 1 — ресивер; 2 — педаль; 3 — кран; 4 — тормозной цилиндр; 5 — пружина; 6 — шток тормозного механизма; 7 — тормозная колодка

Элементы системы фрикционного тормоза называются тормозными механизмами.

В пневматических тормозных системах приводом управления являются элементы пневмопривода, с помощью которых подаются сигналы на автоматическое или регулируемое срабатывание элементов энергетического привода. На управляющих элементах пневмопривода (тормозных кранах, клапанах, регуляторах и т.п.) вход управляющего пневмосигнала всегда обозначается цифрой 4. Такое же обозначение данного сигнала имеет место на функциональных и структурных схемах.

Энергетическим приводом в пневматических тормозных системах являются элементы, с помощью которых осуществляется питание сжатым воздухом элементов привода управления или исполнительных элементов энергетического привода (тормозных камер, энергоаккумуляторов, пневмоцилиндров и т.п.). Науправляющих элементах пневмопривода вход питающей магистрали всегда обозначается цифрой 1. Следует отметить, что в ряде случаев управляющий сигнал может одновременно выполнять функции питающего. В этом случае на элементах и схемах пневмопривода вход такого сигнала все равно обозначается цифрой 1.

Любой выходной пневматический сигнал или воздействие обозначается на элементах управления или схемах цифрой 2.

В случае, когда какие-либо элементы управления имеют несколько входов или выходов, относящихся к различным контурам тормозной системы, они маркируются цифрами (в порядке возрастания), следующими после обозначения, указанного выше (например, 11, 12, 21, 22 и т.п.).

Цифрой 3 на элементах тормозного привода обозначается связь с атмосферой.

Рассмотрим функционирование пневмопривода тормозной системы и отдельных ее элементов на примере системы грузового автомобиля, предназначенного для буксирования прицепа и, соответственно, прицепа, буксируемого таким тягачом.

В целях обеспечения надежности работы пневматический привод разделяется на несколько контуров, относительно независимых друг от друга. Первый из них называется питающим и выполняет функцию подготовки сжатого воздуха к применению в пневмосистеме в качестве рабочего тела.

Компрессор — это воздушный насос, который нагнетает воздух в питающий контур и, как правило, осуществляет первичную регулировку его давления. Регулятор давления управляет подачей сжатого воздуха компрессором с целью поддержания его давления в заданных пределах. Осушитель воздуха производит подготовку сжатого воздуха для использования в пневмосистеме. Основная его задача — отделение от воздуха паров воды и от- фильтровывание различных примесей (в основном паров масла). В современных системах осушитель совмещает функции отделения от примесей и регулировки давления, поэтому в таких системах регулятор давления как отдельный узел отсутствует. Поскольку большинство осушителей работает по принципу регенерации, они имеют отдельный ресивер, с помощью которого обеспечивается регенеративная функция. В некоторых видах пневмосистем может применяться предохранитель от замерзания, смешивающий со сжатым воздухом летучую низкозамерзающую жидкость для предотвращения замерзания воды, конденсирующейся на элементах тормозного привода при низких температурах. Однако эти устройства в настоящее время применяются редко, так как современные модели осушителей обеспечивают подготовку сжатого воздуха с достаточной эффективностью.

Рис. Схема пневмопривода тормозной системы: а — грузового автомобиля-тягача; б — прицепа; 1 — компрессор; 2 — регулятор давления; 3 — осушитель воздуха; 4 — регенерационный ресивер; 5 — четырехконтурный защитный клапан; 6-8 — ресиверы контуров пневмопривода; 9 — дополнительные потребители воздуха; 10 — манометр; 11 — контрольные и аварийные сигнализаторы; 12 — ножной тормозной кран; 13 — модулятор АБС переднего колеса; 14 — тормозная камера переднего колеса; 15 — обратный клапан; 16 — ручной тормозной кран; 17 — ускорительный клапан; 18 — регулятор тормозных сил задней оси; 19 — модулятор АБС заднего колеса; 20 — тормозная камера с энергоаккумулятором; 21 — тормозной кран управления тормозной системой прицепа; 22, 29 — питающие соединительные головки; 23, 30 — соединительные головки управляющей магистрали; 24 — электронный блок управления АБС тягача; 25 — контрольные лампы АБС; 26 — датчик АБС переднего колеса; 27 — датчик АБС заднего колеса; 28, 44 — соединительная вилка АБС; 31, 32 — фильтры воздуха; 33 — тормозной кран прицепа; 34 — ресивер; 35 — кран растормаживания прицепа; 36 — клапан соотношения давлений; 37 — регулятор тормозных сил передней оси; 38 — модулятор АБС передней оси; 39 — тормозные камеры передней оси; 40 — регулятор тормозных сил задней оси; 41 — модуляторы АБС средней и задней оси; 42 — тормозные камеры средней оси; 43 — тормозные камеры задней оси; 45 — электронный блок управления АБС прицепа; 46 — диагностический разъем АБС прицепа; 47 — датчики АБС передних колес; 48 — датчики АБС задних колес

После прохождения через осушитель сжатый воздух поступает к четырехконтурному защитному клапану. Основные функции данного устройства:

- разделение потока сжатого воздуха на независимые контуры

- обеспечение последовательного заполнения контуров сжатым воздухом после возрастания давления в одном из контуров до установленного значения

- обеспечение герметичности остальных контуров тормозной системы при разгерметизации или большом падении давления в одном из них

Четырехконтурный защитный клапан распределяет воздух по следующим контурам:

- двум независимым контурам рабочей тормозной системы тягача (I и II)

- контуру стояночной (аварийной) тормозной системы, а также питающему и управляющему контурам прицепа (III)

- контуру питания пневмоподвески и прочих дополнительных потребителей воздуха (9 на рисунке), например пневмоподвески кабины, сиденья водителя, пневмогидроусилителя сцепления, привода вспомогательной тормозной системы (на рисунке представлен краном управления моторным тормозом)

Каждый из контуров имеет исполнительные элементы, которые и реализуют конечную функцию непосредственного воздействия на тормозной механизм, а контур тормозной системы прицепа имеет соединительные головки для подключения к управляющей и питающей магистралям тягача.

В контурах I и II рабочей тормозной системы сжатый воздух после ресиверов подается к ножному тормозному крану в верхнюю и нижнюю секции соответственно. Внутри данного элемента происходит формирование либо чисто управляющего, либо комбинированного (управляющего и одновременно питающего) сигнала, который поступает непосредственно (как показано на рисунке для тормозов передних колес) или через определенные управляющие элементы 18 (как показано на рисунке для тормозов задних колес) к исполнительным элементам тормозных систем (14, 20). В качестве дополнительных управляющих элементов могут выступать ускорительные (релейные) клапаны, регуляторы тормозных сил, обеспечивающие функцию ускорительных кранов, краны быстрого оттормаживания и т.п. В качестве исполнительных элементов могут служить простые диафрагменные тормозные камеры либо комбинированные тормозные камеры с энергоаккумулятором.

В контуре III сжатый воздух поступает к ручному тормозному крану аварийной и стояночной тормозных систем, где формируется, как правило, чисто управляющий сигнал, который при поступлении на ускорительный клапан 17 аварийной тормозной системы производит подачу или сброс давления воздуха из секции энергоаккумулятора комбинированной тормозной камеры. Воздухом этого же контура осуществляется питание тормозного крана управления тормозами прицепа. Через данный кран происходит питание тормозной системы прицепа посредством соединительной головки, а также формируется управляющий сигнал как результат воздействия сигналов от тормозных кранов рабочей, аварийной и стояночной систем. Этот сигнал подается на соединительную головку управляющей магистрали.

К контурам тормозной системы подсоединяются контрольно- измерительные приборы. Обычно это манометры, указывающие давление в контурах I и II, или один общий манометр. Кроме того, имеются контрольные лампочки, которые сигнализируют о падении давления в контурах пневмопривода.

К пневмосистеме тягача подключен ряд компонентов АБС, реализующих данную функцию для всего комбинированного транспортного средства. В их число входят датчики АБС, считывающие значения угловой скорости колес, электронный блок управления, суммирующий и анализирующий сигналы датчиков и формирующий сигнал для выходного воздействия, модуляторы АБС (электромагнитные клапаны), играющие роль исполнительных механизмов, соединительная вилка прицепа, а также контрольные и диагностические лампы, подающие сигналы о техническом состоянии системы.

Прицеп снабжается сжатым воздухом от тягача через питающую соединительную головку, окрашенную в красный цвет. Пройдя через фильтр и тормозной кран прицепа, воздух поступает в ресивер.

Управляющий пневматический сигнал проходит через соединительную головку управляющей магистрали, окрашенную в желтый цвет, и, пройдя через фильтр, подается на тормозной кран прицепа. Под воздействием этого сигнала в указанном кране формируется выходной управляющий сигнал, который корректируется регуляторами тормозных сил в зависимости от загрузки транспортного средства. На полуприцепах и прицепах, имеющих центральное расположение осей, устанавливается один регулятор тормозных сил. Прицепы с разнесенным положением осей в управляющей магистрали тормозной системы передней оси могут иметь дополнительный клапан согласования давлений, служащий для обеспечения благоприятного соотношения давления воздуха между данными осями. Скорректированный управляющий сигнал подается к модуляторам АБС, которые на прицепах могут играть, кроме того, роль ускорительных клапанов. В зависимости от исполнения системы, а также для соблюдения нормативных требований один модулятор на прицепах может питать исполнительные механизмы оси, отдельного колеса или нескольких колес по одному из бортов прицепа. В пневматической части модуляторов управляющий сигнал преобразуется в сигнал, приводящий в действие исполнительные элементы (тормозные камеры). В ряде случаев на прицепах используются в качестве исполнительных элементов тормозные камеры с энергоаккумуляторами. При этом имеется дополнительная пневматическая магистраль, осуществляющая подачу сжатого воздуха в секции энергоаккумулятора, и устройство приведения в действие стояночной тормозной системы, находящееся вне кабины водителя.

Элементы АБС прицепа включают следующие устройства:

- колесные датчики

- блок управления

- модуляторы давления с функцией ускорительного клапана

Для проверки корректности работы системы служит диагностический разъем, а для электрического питания системы и поступления управляющих сигналов от тягача — соединительная вилка.

Рабочая тормозная система. Грузовые автомобили. Тормоза

Рабочая тормозная система

Тормозные рабочие механизмы размещают в колесах автомобиля, поэтому их называют колесными. Различают механический, гидравлический и пневматический привод тормозных механизмов.

В устройстве гидравлического привода используют свойств а жидкостей (закон Паскаля)

Рис. Схема гидравлического тормозного привода А – расположение, Б – соединение, В – действие тормозов. 1 – главный тормозной цилиндр, 2 – трубопроводы, 3 – тормозные цилиндры колес, 4 – тормозная педаль, 5 – присоединение шлангов, 6 – корпус главного тормозного цилиндра, 7 – гибкие шланги, 8 – бачок для тормозной жидкости, 9 – колодка, 10 – тормозной барабан.Гидравлический привод состоит из главного тормозного цилиндра 1с резервуаром для тормозной жидкости, соединенного трубопроводами 2 с тормозными цилиндрами 3 колес, шланги, гидровакуумного усилителя.

Вся система заполняется специальной тормозной жидкостью, не разъедающей резиновые детали автомобиля.

Жидкость в гидравлической системе тормозов подается от головного цилиндра 1 к цилиндрам 3 колес по металлическим трубкам 2 и специальным шлангам из прорезиненной ткани 7, выдерживающим высокие давления и действие масел. Такая конструкция позволяет управлять тормозами, несмотря на колебания мостов и колес.

Главный тормозной цилиндр .

Главный тормозной цилиндр соединяется с колесными цилиндрами при помощи системы трубопроводов, состоящей из металлических трубок, тройников, штуцеров и гибких шлангов из прорезиненной ткани. Рис. Главный тормозной цилиндр автомобиля ГАЗ 1 – крышка, 2 – пополнительный бачок, 3 – питающий штуцер, 4 и 17 – корпусы, 5 – защитный колпачок, 6 – толкатель, 7 и 15 – поршни, 8 – упорный болт, 9 – уплотнительное кольцо головки, 10 – манжета, 11, 16 – головки поршня, 12 – упорный стержень, 13 – возвратная пружина, 14 – упор первичного поршня, 18 – упор вторичного поршня, 19 – клапан избыточного давления, А – штуцер выхода жидкости в контур тормозного привода задних колес, Б – штуцер выхода жидкости в контур тормозного привода передних колес, I и II – полости цилиндра.Главный тормозной цилиндр создает давление в двух независимых гидравлических контурах тормозного привода, поршнем 7 в приводе задних колес, а поршнем 15 в приводе передних колес. Если один из контуров разгерметизируется и перестанет затормаживать связанные с ним колеса, другой будет продолжать работать. При этом у водителя сохранится возможность остановить транспортное средство, правда с меньшей эффективностью.

Поршни размещены в цилиндрах 4 и 17, корпуса которых соединены питающими штуцерами 3 с пополнительным бачком, а выходными штуцерами А и Б – с контурами тормозного привода соответственно задних и передних колес.

Роль перепускного клапана исполняют плавающие головки 11 , установленные на поршнях. В расторможенном положении между головкой и поршнем под действием возвратных пружин устанавливается зазор. Полости I и II цилиндра сообщаются с бачком 2. При нажатии педали тормоза, я поршень тормозного привода задних колес перемещается, а затем при помощи упорного стержня 12 перемещается поршень привода передних колес и нагнетается тормозная жидкость через клапан 19 в рабочие тормозные цилиндры колес. Под действием пружин головки 11 поршней прижимаются к их торцу, рассоединяя полости I и II с бачком и в тормозном приводе создается давление. С помощью клапанов 19 в тормозной системе поддерживается избыточное давление тормозной жидкости 40 – 80 кПа. После прекращения нажатия педали поршень возвращается в исходное положение пружиной 13.

Под капотом автомобиля расположен запасной бачок 2, изготовленный из прозрачного материала, что позволяет контролировать уровень жидкости в нем. Пополнительный бачок служит для питания тормозной системы. Цилиндр и бачок соединены отверстиями, через которые жидкость перетекает из бачка в цилиндр и обратно.

Уровень жидкости должен всегда находится на расстоянии 15 – 20 мм от кромки заливного отверстия.

Бачок имеет три изолированные секции, одна из которых питает систему привода сцепления, а две другие – систему раздельного привода тормозов.

На автомобилях установлен двухконтурный тормозной привод с раздельным торможением передних и задних колес, имеющий в каждом контуре гидровакуумный усилитель и вакуумный баллон с запорным клапаном, которые обеспечивают независимое питание каждого контура. Гидровакуумный усилитель служит для снижения усилия водителя, нажимающего на педаль тормоза, используя вакуум, возникающий во всасывающем трубопроводе двигателя.

Гидровакуумный усилитель состоит из корпуса (силовой камеры), гидравлического цилиндра 9 и клапана управления. В корпусе силовой камеры установлена диафрагма с упорной тарелкой, пружина и толкатель. Толкатель одним концом соединен с тарелкой диафрагмы, а с другой с поршнем цилиндра усилителя, в котором установлен шариковый клапан. Силовая камера разделена подвижной диафрагмой на две части, соединенные между собой хомутиками.

Одна часть связана с атмосферой, а другая с выпускным коллектором двигателя. Гидровакуумный усилитель работает следующим образом, когда педаль тормоза отпущена, воздушный клапан управления закрыт, а вакуумный открыт, и через него обе полости камеры сообщаются между собой.

При нажатии на педаль тормоза 1, водитель принудительно перемещает диафрагму, шариковый клапан поршня 10 усилителя открывается, и жидкость из главного тормозного цилиндра поступает к колесным тормозам, приводя их в действие и создавая дополнительную силу на штоке главного тормозного цилиндра, действующую в том же направлении куда перемещает шток нога водителя. В результате для достижения необходимой эффективности торможения нажимать на педаль тормоза можно с меньшим усилием.

Вакуумный усилитель рабочей тормозной системы действует только при работающем двигателе. Это необходимо учитывать при движении транспортного средства с неработающим двигателем (например, при буксировке неисправного транспортного средства). В последнем случае, чтобы снизить скорость или остановить автомобиль, на педаль тормоза придется нажимать с большим усилием, чем на транспортном средстве с работающим усилителем.

Тормозная система с пневмоприводом . Работа пневматической системы тормозов: в компрессоре создается запас воздуха под давлением, который хранится в воздушных баллонах. При нажатии на педаль тормоза воздействует на тормозной кран, который создает давление в тормозных камерах, которые приводят в действие через рычаг тормозной механизм, который и производит торможение и при отпуске педали прекращается торможение.

Пневмопривод применяют на автомобилях большой грузоподъемности. Он позволяет получать достаточно большие силы в тормозных механизмах при небольших силах, прикладываемых водителем к тормозной педали. Рис. Схема пневматического привода тормозов автомобиля ЗИЛ. 1 – компрессор, 2 – манометр, 3 – воздушные баллоны, 4 – задние тормозные камеры, 5 – соединительная головка, 6 – разобщительный кран, 7 – соединительный шланг, 8 – тормозной кран, 9 – передние тормозные камеры.В пневматический привод автомобиля входят компрессор 1, нагнетающий сжатый воздух в баллоны(ресиверы)3, тормозные камеры 4 и 9, тормозной кран 8, связанный с тягой тормозной педалью и соединительная головка 5 с разобщительным краном 6, позволяющая соединять тормозную систему прицепа к системе пневматического привода тормозов автомобиля – тягача.

Вал компрессора приводится во вращение от коленчатого вала двигателя ременной передачей. Создаваемое компрессором давление автоматически ограничивается регулятором давления. Величину давления контролируют манометром.

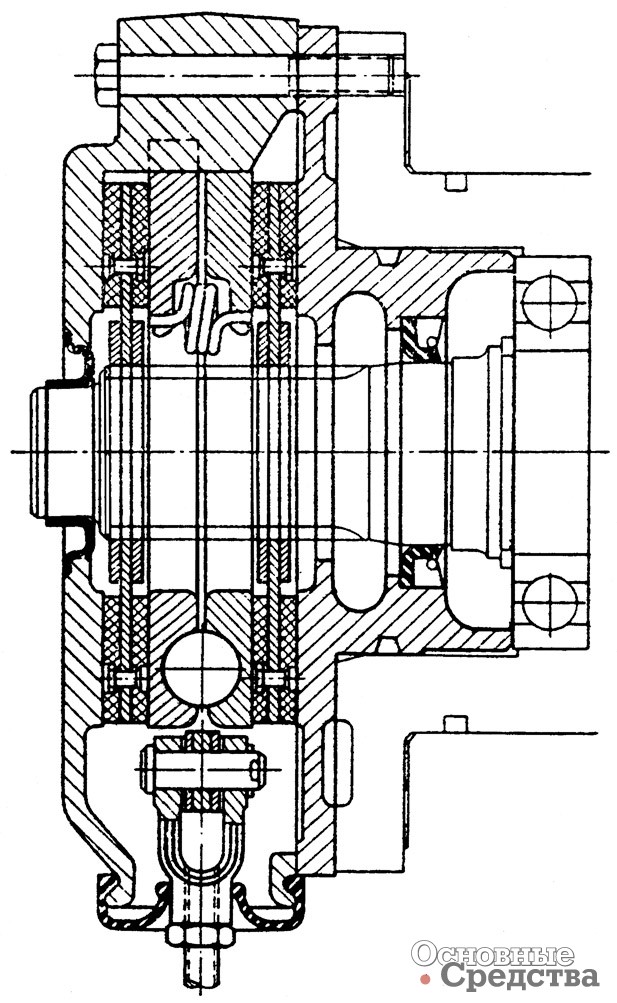

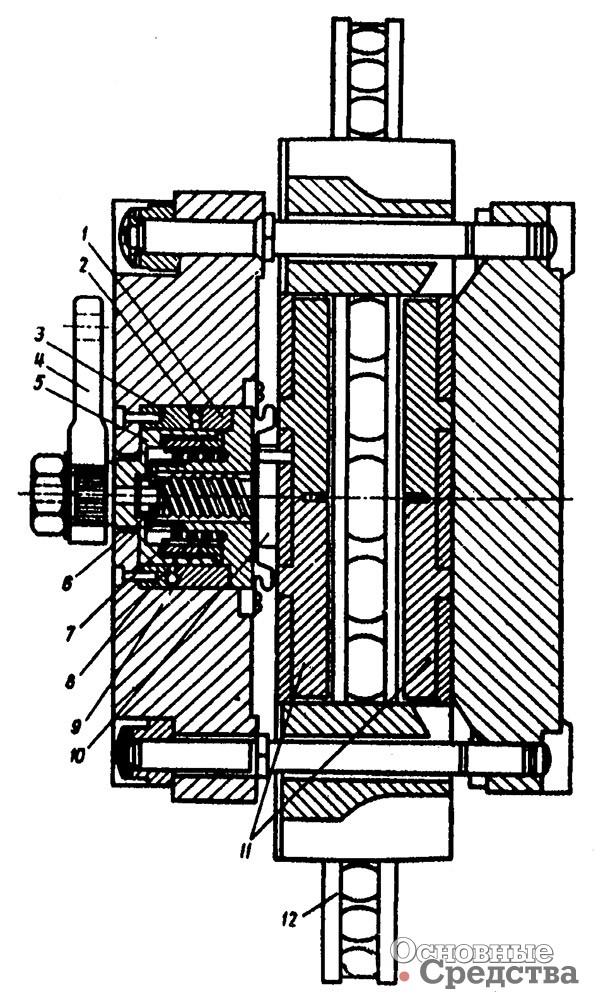

При нажатии на педаль тормоза, тормозной кран сообщает тормозные камеры всех колес с ресиверами. Тормозная камера приводит в действие тормозной механизм за счет энергии сжатого воздуха. Поступающий в каждую камеру сжатый воздух, который прогибает диафрагму к корпусу вместе с диском и перемещает шток. Рис. Тормозная камера 1 – крышка корпуса, 2 – штуцер для подвода и отвода воздуха, 3 – диафрагма, 4 – корпус, 5 – шток, 6 – рычаг, 7 – червяк, 8 – фиксатор червяка, 9 – червячная шестерня, 10 – вал разжимного кулака тормозного механизма, 11 – пружины диафрагмы.Шток повертывает рычаг 6, а вместе с ним и вал 10 разжимного кулака тормозного механизма колеса, прижимающего колодки к тормозному барабану. После отпускания педали тормоза колодки возвращаются в исходное положение, тормозной кран 8 разобщает с ресиверами тормозные камеры и соединяет их с атмосферой. Воздух из камер выходит, пружины 11 возвращают диафрагму в первоначальное положение и торможение прекращается. Вмонтированные в рычаг 6 червяк 7 и червячная шестерня 9 позволяют поворачивать вал 10 относительно рычага и этим регулировать зазор между колодками и барабаном тормозного механизма. Компрессор является источником сжатого воздуха, питающим все агрегаты пневматической системы. На грузовых автомобилях и автобусах применяют одноступенчатые двухцилиндровые компрессоры одностороннего действия . Компрессор нагнетает воздух в воздушные баллоны.

Рис. Схема компрессора. 1 – поршень, 2 – нагнетательный клапан, 3 – трубопровод подачи воздуха в воздушный баллон, 4 – впускной клапан, 5 – воздухопровод от воздушного фильтра, 6 – регулировочный колпак, 7 – шток, 8 – блок шариковых клапанов, 9 – трубопровод от воздушного баллона, 10 – разгрузочный канал, 11 – плунжер разгрузочного устройства, А – блок цилиндров, Б – регулятор давления, В – отверстие.При ходе поршня вниз, в цилиндре компрессора создается вакуум, открывается впускной клапан и через воздушный фильтр двигателя поступает воздух. При ходе поршня вверх, впускной клапан закрывается, сжатый воздух через открытый нагнетательный клапан 2, поступает через трубопроводы в головку и воздушные баллоны.

Регулятор давления Б поддерживает заданное давление воздуха в пневмосистеме автоматически. Конструкция регулятора включает в себя корпус и блок из восьми шариковых клапанов. При давлении в системе ниже 0,6 МПа шариковые клапаны опущены и нижний шарик закрывает отверстие, сообщающееся с воздушными баллонами. Через наклонные каналы штуцера и отверстие В в разгрузочное устройство попадает воздух из атмосферы.

Шариковые клапана поднимаются, когда давление в системе достигнет 0,75МПа, верхний шарик закроет наклонные канал штуцера, перекрыв доступ воздуха из атмосферы, в разгрузочное устройство начинает поступать воздух из баллонов. Сжатый воздух выключает впускные клапаны компрессора из работы. Верхний клапан открывается при давлении в системе 0,75МПа, а нижний при давлении менее 0, 6 МПа.

Регулировочным колпаком 6 можно регулировать затяжку пружины и устанавливать давление, при котором компрессор будет выключаться.

Воздушные баллоны необходимы для хранения сжатого воздуха. На баллонах имеются кран для слива конденсата, и на правом баллоне кран отбора воздуха. Объема воздушных баллонов хватает до 10 торможений.

Чтобы исключить повышения давления в системе пневматических тормозов, при неисправном регуляторе давления, на воздушном баллоне установлен предохранительный клапан, который открывается если давление в системе превысит 0,95 МПа. Рис. Масловлагоотделитель.Масловлагоотделитель – устанавливается перед баллонами и предназначен для очистки сжатого воздуха, поступающего из компрессора от масла и влаги. Масло оказывает вредное действие на резиновые детали пневматической системы, а пары воды, конденсируясь в узлах системы при отрицательных температурах замерзают, что приводит к нарушению работы основных элементов пневматической системы автомобиля.

В корпусе 1 установлен обратный клапан 2, прижимаемый к гнезду пружиной 3. Сверху корпус закрыт пробкой 4. Для уплотнения корпуса и стакана 7 установлено резиновое кольцо 8 (уплотнение происходит при затяжке конусного наконечника стяжного стержня 6). Воздух из компрессора поступает в отверстие А, проходит через латунную сетку элемента 5, отделяясь от масла и влаги, поступает в отверстие стержня, и, отжимая обратный клапан, выходит в трубопровод, связанный с баллоном.

Оставшееся на сетке масло и влага стекают в стакан 7. Для выпуска конденсата в нижней части стакана устанавливают сливной краник. Рис. Сливной кранСливные краны предназначены для периодического слива конденсата из всех баллонов и масловлагоотделителя. Выпуск конденсата осуществляется наклоном клапана 3 с помощью кольца 5. Пружина 2 прижимает клапан к седлу 4 в нормальном состоянии. С помощью штуцера 1 кран вворачивается в баллон.

Для повышения надежности работы пневматической системы и исключения замерзания конденсата применяют антифризный насос, который устанавливают между масловлагоотделителем и регулятором давления. Он служит для подачи в пневматическую систему порции морозостойкой жидкости, которая находится в специальном бачке.

Антифризный насос должен работать только в холодное время года. В теплое время его снимают. Он заполняется смесью этилового (300 см3) и изоамилового (2 см3) спиртов.

Разгрузочное устройство . Работает от регулятора давления и расположено в блоке цилиндров компрессора. Когда давление сжатого воздуха в системе достигает 0,75 МПа срабатывает регулятор давления Б. Поступление воздуха в систему тормозов прекращается, так как открываются впускные клапаны 4 обоих цилиндров под действием воздуха попадающего из баллона через трубопровод в разгрузочный канал и поднимают плунжеры, которые в свою очередь открывают клапаны.

При снижении давления происходит обратный процесс. Плунжеры опускаются и на клапаны перестает действовать разгрузочное устройство.

Сжатый воздух поступает в баллоны, до тех пор, пока давление в них не достигнет 0,75 МПа.

Блок цилиндров и головку блока во время работы охлаждают жидкостью, поступающей из системы охлаждения в водяную рубашку блока цилиндров компрессора. По маслопроводу поступает масло, которое смазывает трущиеся детали компрессора.

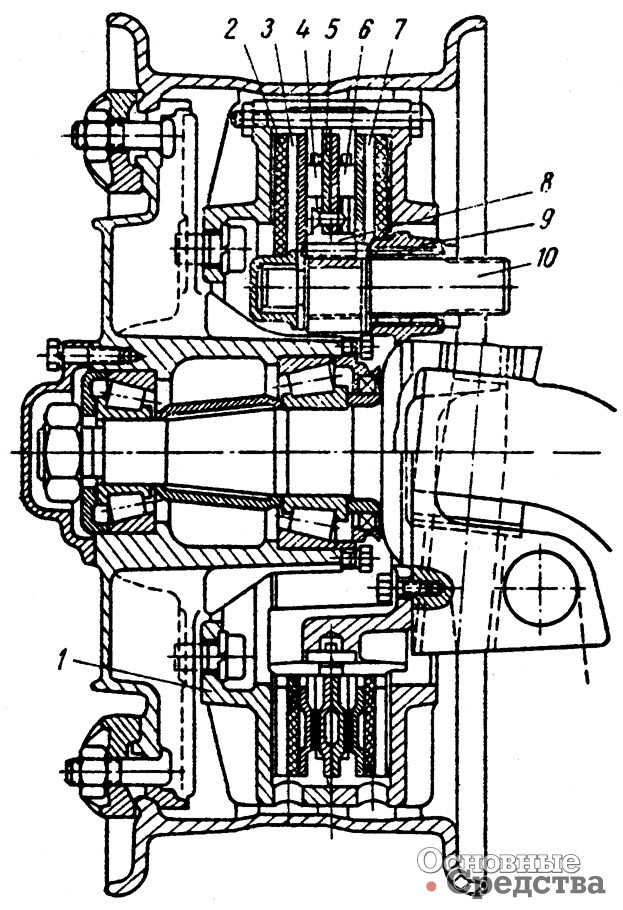

Тормозной кран . Тормозной кран предназначен для управления колесными тормозами автомобиля и прицепа. Тормозной кран служит для управления тормозами автомобиля в результате регулировки подачи сжатого воздуха из баллонов к тормозным камерам.Рис. Тормозной кран автомобиля ЗИЛ

1 – корпус рычагов, 2 – двойной рычаг, 3 – болт, 4 – кулачок, 5 – тяга, 6 – нлаправляющая, 7 – шток секции торможения прицепа, 8 – диафрагма, 9 и 12 – седла клапанов, 10 – впускной клапан, 11 – выпускной клапан, 13 – включатель стоп-сигнала, 14 – диафрагма стоп-сигнала, 15 – шток секции торможения автомобиля, 16 – корпус тормозного крана.Тормозной кран обеспечивает постоянное тормозное усилие при неизменном положении тормозной педали и быстром растормаживание при прекращении нажатия на педаль.

Корпус тормозного крана разделен на две секции – нижняя управляет тормозами автомобиля, а верхняя – тормозами прицепа. В каждой секции между крышкой и корпусом закреплена диафрагма из прорезиненной ткани с гнездом выпуклого клапана. Крышки секций снабжены двойными клапанами, расположенными на одном стрежне и имеющих общую пружину. В корпусе тормозного крана расположены два штока с пружинами 7 и 15.

К корпусу тормозного крана прикреплен корпус рычагов, в котором, в свою очередь, находятся двойной рычаг 2 и тяга 5. Двойной рычаг состоит из двух половин, соединенных между собой подвижной осью.

Если нажать на педаль тормоза, то тяга5 смешается влево, увлекая за собой верхний рычаг 2, перемещает шток 7 верхней секции влево. Когда верхний шток 7 упрется в ограничительный болт 3, нижний конец верхней половины рычага отводит нижнюю половину рычага вправо вместе со штоком нижней секции. Тормоза прицепа включаются несколько раньше, чем тормоза автомобиля, что исключает столкновение прицепа с автомобилем. Рис. Схемы действия тормозов: а – при растормаживании, б – при торможении. 1 – компрессор, 2 – тормозной кран, 3 и 13 – выпускные клапаны, 4 и 5 – впускные клапаны, 6 – разобщающий кран, 7 – воздухораспределитель, 8 – воздушный баллон прицепа, 9 – тормозная камера колеса прицепа, 10 – воздушный баллон автомобиля, 11 – тормозная камера колеса автомобиля, 12 – пружина впускного клапана, 14 – тяга.верхней секции открыт в расторможенном состоянии, и сжатый воздух из баллонов проходит в воздухораспределитель и заряжает баллон прицепа.

Выпускной клапан 3 открыт и сообщает тормозные камеры автомобиля с атмосферой, при закрытом впускном клапане 4.

При нажатии на педаль тормоза, тяга 14 перемещается влево вместе со штоком и верхним концом рычага 2, отводя за собой седло клапана 13. Под действием пружины 12 впускной клапан верхней секции закрывается, а выпускной открывается. Сжатый воздух из баллона прицепа поступает в тормозные камеры 9, а воздух из воздухораспределителя выходит в атмосферу. Колеса прицепа будут заторможены.

Торможение на стоянке осуществляется механизмом ручного привода тормозов прицепа, соединенного с центральным тормозом автомобиля.

Манометр позволяет проверять давление воздуха как в воздушных баллонах, так и в тормозных камерах системы пневматического привода. Для этого он имеет две стрелки и две шкалы. По нижней шкале проверяет давление в тормозных камерах, по верхней – в воздушных баллонах.

Воздушный фильтр предназначен для очистки воздуха, поступающего от компрессора в пневматическую систему от влаги и от масла. Он установлен на поперечной балке крепления воздушных баллонов. Данный текст является ознакомительным фрагментом.Читать книгу целиком

Поделитесь на страничкеСледующая глава >

Пневматический тормозной привод — Энциклопедия журнала «За рулем»

Пневматический тормозной привод для затормаживания автомобиля или прицепа использует сжатый воздух.

Преимущества и недостатки пневматического привода во многом противоположны гидравлическому приводу.

Так, к преимуществам относят неограниченные запасы и дешевизну рабочего тела (воздух), сохранение работоспособности при небольшой разгерметизации, т. к. возможная утечка компенсируется подачей воздуха от компрессора, возможность использования на автопоездах для непосредственного управления тормозами прицепа, использование в других устройствах, таких как пневматический звуковой сигнал, привод переключения многоступенчатых коробок передач, усилитель сцепления, привод дверей автобуса, подкачка шин и т. п.

Недостатками пневмопривода являются: большое время срабатывания вследствие медленного поступления сжатого воздуха к удаленным воздухонаполняемым объемам через трубопроводы с малым диаметром, сложность конструкции, большие масса и размеры агрегатов из-за относительно небольшого рабочего давления, возможность выхода из строя при замерзании конденсата в трубопроводах и аппаратах при отрицательных температурах.

Простейший пневматический тормозной привод автомобиля:

1 — ресивер;

2 — педаль;

3 — кран;

4 — тормозной цилиндр;

5 — пружина;

6 — шток тормозного механизма;

7 — тормозная колодка

Простейший пневматический тормозной привод автомобиля (а) состоит из ресивера, в который подается сжатый воздух из компрессора, крана, приводимого в действие от педали, и тормозной камеры, шток которой связан с разжимным кулаком тормозного механизма.

При торможении поворотная пробка крана соединяет внутреннюю полость тормозной камеры с ресивером и сжатый воздух, воздействующий на диафрагму, приводит в работу тормозной механизм (б).

Давление воздуха в тормозной камере устанавливается такое же, как в ресивере. При повороте пробки крана в другое положение

(а) сжатый воздух выходит из камеры в атмосферу. Разжимной кулак возвращается в первоначальное положение и происходит растормаживание.

Принципиальная схема пневматического привода тормозов грузового автомобиля и прицепа

Реальный пневматический привод современного автомобиля намного сложнее. Принципиальная схема пневматического привода тормозов грузового автомобиля и прицепа показана на рисунке. Привод тягача содержит аппараты подготовки воздуха, аппараты контуров рабочей, стояночной и запасной систем тягача, аппараты управления тормозами прицепа. Привод прицепа включает аппараты рабочей и стояночной систем.

Воздух от компрессора поступает через регулятор давления, влагоотделитель к четырехконтурному защитному клапану (все эти устройства составляют систему подготовки воздуха). Тормозная система выполнена многоконтурной. К контуру привода передних тормозных механизмов относятся: ресивер с запасом воздуха, одна из секций тормозного крана, модуляторы антиблокировочной системы (АБС) и тормозные камеры передних тормозных механизмов. К контуру задних тормозных механизмов принадлежит второй ресивер, вторая секция тормозного крана, регулятор тормозных сил, модуляторы АБС и две тормозные камеры с пружинными энергоаккумуляторами. На трехосных автомобилях тормозные камеры задних осей обычно входят в состав заднего контура. На многоосных автомобилях тормозные камеры группируются в контуры различными вариантами, например, 1–2 и 3–4 оси или 1–3 и 2–4 оси. Третий контур является контуром стояночной системы и состоит из ресивера, тормозного крана со следящим действием, которым управляет водитель, ускорительного клапана и энергоаккумуляторов. Контур вспомогательной системы содержит кран управления и два пневмоцилиндра. Для управления тормозами прицепа на автомобиле-тягаче также имеются одинарный защитный клапан, клапан управления тормозами прицепа и соединительные головки.

Привод полуприцепа или прицепа имеет две соединительные головки, два магистральных фильтра, воздухораспределительный клапан, ручной кран стояночной системы без следящего действия, ресивер, регулятор тормозных сил, модуляторы АБС, тормозные камеры с энергоаккумуляторами или без них. Соединение пневмопривода тягача и прицепа выполняют двумя трубопроводами, которые образуют питающую и управляющую магистрали.

Реальная схема конкретного автомобиля может отличаться от рассмотренной наличием или отсутствием дополнительных приборов.

Сжатие воздуха для пневматического тормозного привода осуществляется компрессором, приводящимся в действие непосредственно от двигателя автомобиля. Максимальное давление, создаваемое компрессором, может достигать 1,5 МПа. Максимальное рабочее избыточное давление воздуха в ресиверах привода составляет 0,65–0,8 МПа и автоматически ограничивается регулятором давления.

Атмосферный воздух имеет определенный процент влажности. При сжатии компрессором он нагревается, а при движении по трубопроводам и через аппараты привода — остывает. При этом из сжатого воздуха выделяется влага, которая ускоряет коррозию внутренних поверхностей системы, смывает смазку и, главное, может замерзнуть в трубопроводах и аппаратах при отрицательной температуре, что приведет к отказу тормозов. Для удаления влаги (очистки воздуха) в питающей части привода, до или после регулятора давления, устанавливают влагоотделители. Очистка сжатого воздуха от влаги в них осуществляется термодинамическим или адсорбционным способом. Третий способ защиты — перевод конденсата в состояние низкозамерзающей жидкости. Для этого в специальном аппарате — спиртонасытителе — при низких температурах окружающей среды в сжатый воздух вводят пары спирта, которые, смешиваясь с выделившейся влагой, образуют раствор (антифриз) с низкой температурой замерзания.

Четырехконтурный защитный клапан, разделяет привод на четыре, действующих независимо друг от друга, контура. Защитный клапан позволяет двигаться воздуху только в направлении к ресиверам, защищая запас воздуха в ресиверах при разгерметизации на участке аппаратов подготовки воздуха. Одновременно он защищает исправные контуры от неисправного в случае обрыва в одном из них, не позволяя выйти воздуху в атмосферу сразу из всех ресиверов привода. Одинарный защитный клапан отключает привод тягача в случае разрыва питающего трубопровода прицепа. На некоторых автомобилях вместо четырехконтурного применяют двойные или тройные защитные клапаны аналогичного назначения. Пройдя через четырехконтурный клапан, сжатый воздух заполняет ресиверы контуров.

Работой любого контура рабочей системы управляет одна секция тормозного крана. Тормозной кран — это следящий аппарат, через который воздух при торможении поступает из ресивера в рабочие аппараты. Он управляется тормозной педалью в кабине водителя. При растормаживании через тормозной кран воздух из привода выпускается в атмосферу. Регулятор тормозных сил и модулятор АБС корректируют давление воздуха в контурах при торможении.

Стояночной тормозной системой управляют с помощью ручного тормозного крана, установленного в кабине водителя. Исполнительным элементом контура являются энергоаккумуляторы. Между краном и энергоаккумулятором размещен ускорительный клапан. Тормозной кран уменьшает или увеличивает давление в полости ускорительного клапана, который в соответствии с этим либо пропускает из ресивера воздух в цилиндр энергоаккумулятора, а значит, повышает в нем давление, либо для снижения давления в цилиндре выпускает воздух из него в атмосферу. Чтобы обеспечить быстрый выпуск воздуха из энергоаккумуляторов при торможении ускорительный клапан располагают максимально близко от них. Два крайних, фиксированных, положения рукоятки соответствуют максимальному избыточному давлению воздуха в энергоаккумуляторах или атмосферному. При промежуточных положениях рукоятки давление также может принимать любое промежуточное значение, что позволяет использовать данный контур в качестве контура запасной тормозной системы и производить плавное торможение.

Контур вспомогательной системы позволяет включать в работу моторный тормоз — замедлитель. При нажатии кнопки крана воздух поступает в пневмоцилиндры контура, а при отпускании — выходит в атмосферу. Из-за малого расхода воздуха этот контур не имеет собственного ресивера.

Магистраль, питающая ресивер прицепа сжатым воздухом (питающая магистраль), начинается от одинарного защитного клапана, а управляющая процессом торможения прицепа — от клапана управления тормозами прицепа. Подача сжатого воздуха в ресивер прицепа производится постоянно, независимо от того, происходит торможение тягача или нет. Управляющая магистраль используется для подачи команды на прицеп о начале торможения и его интенсивности. Команда подается путем изменения давления воздуха в управляющем трубопроводе. Чем больше давление в трубопроводе, тем интенсивнее тормозится прицеп. Максимальной интенсивности торможения соответствует максимальное давление в магистрали, при расторможенном состоянии полуприцепа избыточное давление в магистрали отсутствует. Давление в управляющей магистрали изменяется с помощью клапана управления тормозами прицепа. Он соединен с обоими контурами рабочей системы через контур стояночной системы. При торможении рабочей системой тягача воздух от обоих контуров поступает в клапан, который срабатывает и увеличивает давление в управляющей магистрали. Если выходит из строя один из рабочих контуров, торможение прицепа осуществляется по команде от исправного контура. При торможении стояночной системой тягача уменьшение давления в ее контуре приводит к срабатыванию клапана, и также осуществляется торможение прицепа.

Помимо штатного режима торможения клапан обеспечивает аварийное управление тормозами прицепа при разрыве питающей магистрали. Для этого он снабжен специальным устройством обрыва, который уменьшает давление в питающей магистрали, если командное давление от контуров тягача на вход аппарата поступает, а давление на выходе аппарата не увеличивается.

Для управления торможением прицепа его воздухораспределитель соединен с управляющей и питающей магистралями, с ресивером и тормозными камерами. По своим функциям воздухораспределительный клапан прицепа аналогичен тормозному крану на тягаче, но управляется он не педалью, а командным давлением воздуха, поступающим от тягача. В расторможенном состоянии воздух по питающей магистрали через воздухораспределитель заполняет ресивер прицепа, при этом давление в управляющей магистрали отсутствует. Максимальное давление воздуха в ресивере прицепа равно максимальному давлению в ресиверах автомобиля.

При торможении тягача с помощью рабочей или стояночной тормозной системы давление в управляющей магистрали увеличивается, что приводит к срабатыванию воздухораспределителя, который подает воздух из ресивера прицепа в тормозные камеры. Когда давление в управляющей магистрали снижается, прицеп растормаживается. Кроме того, торможение прицепа происходит всегда при уменьшении давления воздуха в питающем трубопроводе ниже 0,48 МПа, что может происходить при обычной расцепке тягача от прицепа на стоянке

или при срабатывании клапана обрыва на тягаче. Такое затормаживание остановит прицеп при его полном отрыве от тягача во время движения. Растормаживание осуществляется или автоматически при последующем увеличении давления свыше 0,48 МПа, или вручную —

специальной кнопкой на воздухораспределителе. Регулятор тормозных сил и модулятор АБС предназначены для корректирования давления воздуха, поступающего от воздухораспределителя к тормозным камерам.

Торможение прицепа стояночной системой производится краном, который выпускает воздух из энергоаккумуляторов тормозов прицепа. Некоторые прицепы могут снабжаться электромагнитным клапаном, который служит для включения тормозной системы прицепа при торможении автомобиля вспомогательной тормозной системой (моторным тормозом-замедлителем). При подаче электросигнала электромагнитному клапану от тягача он обеспечивает поступление сжатого воздуха из ресивера к тормозным камерам.

Устройство тормозной системы

Назначение тормозной системы

Тормозная система предназначена для снижения скорости движения и полной остановки (экстренной) автомобиля, а также для удержания на месте неподвижно стоящего автомобиля.

Процесс торможения движущегося автомобиля заключается в создании искусственного сопротивления этому движению. Обычно уменьшение скорости автомобиля вплоть до полной его остановки осуществляется путем создания тормозных сил в контакте колес с дорогой, направленных в сторону, противоположную движению. Тормозные силы необходимы и для удерживания автомобиля на месте.

Тормозная сила создается путем торможения колеса специальным, обычно фрикционным, устройством — тормозным механизмом. Наиболее высокая эффективность торможения требуется в экстренных случаях. Именно на это должна быть рассчитана тормозная система, хотя они составляют не более 1—3% от общего числа использования тормозной системы.

Устройство тормозной системы делится на:

Рабочая тормозная система позволяет водителю снижать скорость движения автомобиля и останавливать его при обычном режиме эксплуатации.

Схема рабочей тормозной системы автомобиля:

1 — тормозной диск колеса;

2 — скоба тормозного механизма передних колес;

3 — передний тормозной контур;

4 — главный тормозной цилиндр;

5 — бачок с датчиком аварийного падения уровня тормозной жидкости;

6 — вакуумный усилитель;

7 — толкатель;

8 — педаль тормоза;

9 — выключатель света торможения;

10 — тормозные колодки задних колес;

11 — тормозной цилиндр задних колес;

12 — задний контур;

13 — кожух полуоси заднего моста;

14 — нагрузочная пружина;

15 — регулятор давления;

16 — задние тросы;

17 — уравнитель;

18 — передний (центральный) трос;

19 — рычаг стояночного тормоза;

20 — сигнализатор аварийного падения уровня тормозной жидкости;

21 — выключатель сигнализатора стояночного тормоза;

22 — тормозная колодка передних колес.

Запасная тормозная система позволяет водителю уменьшать скорость движения автомобиля и останавливать его при неисправности рабочей тормозной системы. С целью упрощения конструкции отдельная (автономная) запасная система практически не применяется. Обычно ее роль выполняют оставшиеся исправные части (контуры привода) рабочей тормозной системы или специальным образом спроектированная стояночная тормозная система. Часто на больших автомобилях для повышения надежности используют одновременно оба указанных технических решения.

Стояночная тормозная система позволяет удерживать автомобиль в неподвижном состоянии на наклонной поверхности и при отсутствии водителя.

Вспомогательная тормозная система предназначена для длительного поддержания постоянной скорости, в основном на затяжных спусках. Используемые в остальных тормозных системах фрикционные тормозные механизмы при длительной работе перегреваются и резко снижают эффективность торможения. Поэтому на некоторых типах автомобилей (автобусы, грузовые автомобили большой грузоподъемности) для поддержания безопасной скорости на длительных спусках применяют вспомогательные механизмы, так называемые тормоза-замедлители.

Автоматическая тормозная система — оборудование, автоматически затормаживающее прицеп при его случайном отделении от тягача.

Содержание:

1. Привод тормозной системы

1.1 Системы тормозов

1.2 Приводы тормозных механизмов

1.3 Механический привод тормозов

1.4 Гидропривод тормозов

1.5 Пневмопривод тормозов

1.6 Усилители тормозных приводов

1.7 Двухконтурные тормозные приводы

1.8 Многоконтурные тормозные приводы

1.9 Приборы тормозного пневмопривода

1.10 Двухсекционный тормозной кран

1.11 Кнопочный тормозной кран

1.12 Двухпроводный привод

1.13 Защитные устройства пневматических приводов

1.14 Механизмы пневматических тормозных приводов

2. Тормозная система и ее обслуживание

2.1 Как подобрать тормозную жидкость

2.2 Какой ресурс тормозных колодок?

2.3 Как работает АБС

2.4 Устройство антиблокировочной системы

2.5 Стояночная тормозная система

2.6 Как менять тормозные колодки самому

Пневматическая тормозная система: устройство и работа

Многие водители, да и люди не имеющие машины знают, что легковой автомобиль во многом отличается от грузового. Речь идет не только о габаритах, весе машины или величине колес, конечно, имеется в виду именно технический аспект. В современных грузовиках очень многое устроено иначе, даже тормозная система тут стоит пневматическая, что в корне отличается от типичных для легковых машин дисковых тормозов. Именно о характеристиках, особенностях и отличиях данного типа систем мы и поговорим, ведь от понимания и исправности тормозов, а также их внутренних составляющих зависит ваша безопасность на дороге, особенно это касается водителей тяжелых грузовиков.

Принцип работы пневматической тормозной системы

Начнем, пожалуй, с того, что в основу работы пневматической тормозной системы заложен принцип использования силы сжатого воздуха, который сосредоточен в специальных баллонах и нагнетается при помощи компрессора. Этим она отличается от всех остальных типов узлов торможения и это ее основная особенность.

Если описывать работу данной тормозной системы совсем просто, то все выглядит следующим образом. Из специальных баллонов в компрессор системы под давлением подается определенное количество воздуха. Далее, после того, как водитель нажмет на педаль тормоза, усилие передастся к тормозному крану, который создаст давление в тормозных камерах.

Сами же камеры задействуются благодаря рычагу тормозного механизма, который в принципе и позволяет осуществить процесс торможения. Как только водитель отпустит педаль тормоза, рычаг ослабиться, перестанет действовать и весть остановочный процесс прекратится.

Детальное рассмотрение вопроса

Если немного углубится в принцип действия данного узла, все будет несколько интереснее. Тормозная система во время работы двигателя (движения автомобиля) накачивает воздух в баллоны, педаль тормоза при этом должна быть отпущена. Далее воздух под давлением устремляется к тормозному крану, а если к грузовику прикреплен прицеп, то от крана кислород по верхней секции переводится еще и в баллоны прицепа, образуя таким образом непрерывный контакт.

Как только водитель выжимает педаль тормоза, верхняя секция должны резко перекрыться, соответственно контактирование двух составляющих прерывается, и открывается тормозной кран. Далее, после открытия крана, воздух должен поступить пневматические камеры, и машина вместе с прицепом начинает торможение. Важный момент тут в том, что верхняя секция отвечает именно за приведение в работы тормозной системы прицепа.

За остановку тягача, в роли которого выступает сам грузовой автомобиль, отвечает нижняя секция тормозной системы. Действие тут происходит абсолютно аналогичное тому, что было описано в предыдущем абзаце, однако рассмотрим механизм действия еще более пристально.

После попадания воздуха в пневмокамеры, он начинает продавливать диафрагму. Она в свою очередь сжимает встроенную внутри пружину. Далее давление от воздушных толчков продавливает толкатель, и все усилие передается на рычаг разжимной кулачок. Затем, кулачок, а вернее установленный на нем валик, начинает поворачиваться и разводит тормозные колодки в стороны, таким образом, тормозная система заставляет машину останавливаться. Отпуская педаль тормоза, процесс оборачивается вспять, встроенные пружины возвращаются на свои места, а излишки воздуха уходят наружу.

Основные составляющие пневматической тормозной системы

Обсуждаемая тормозная система делится на несколько основных составляющих, благодаря которым весь узел может функционировать должным образом. Естественно, приведенный ниже список механизмов является неполным, но в нем, как уже говорилось, будет самое главное:

- Привод управления — данная тормозная система подразумевает под приводом управления наличие элементов пневмопривода. При помощи этих частей, осуществляется автоматическое или намеренное регулирование некоторых частей энергетического привода, о котором поговорим в следующем пункте.

- Энергетический привод — этот механизм пневматической тормозной системы представляет из себя набор элементов (деталей) благодаря которым происходит обогащение воздухом, находящимся под давлением, привода управления. Таким образом, механизмы представленные в первых двух пунктах (этом и предыдущем), так сказать дополняют один другого.

- Тормоз — самое «центровое» устройство! Именно здесь, в этом механизме сосредоточены все силы, сопротивляющиеся дальнейшему движению машины в какую-либо сторону. Тормоз бывает нескольких разных типов:

- Фрикционный — останавливающая величина появляется во время соприкосновения двух частей транспортного средства, которые движутся, друг другу навстречу.

- Электрический — те же самые силы трения возникают под воздействием электромагнитного поля, но при этом объекты не соприкасаются.

- Гидравлический — тут опять-таки присутствуют два объекта, идущие навстречу один другому, но взаимодействие происходит при возрастании давления в жидкости между ними.

- Моторный — тормозящая величина возрастает в результате того, что двигатель искусственным образом повышает тормозящее действия, при этом кинетика передается прямиком на колеса машины.

- Компрессор — с подобным устройством многие встречались в бытовых ситуациях, не относящихся к машинам. По сути, это воздушный насос, отвечающий за то, чтобы тормозная система получала необходимые количества воздуха, а также регулирующий давление внутри системы. В составе этого механизма присутствует регулятор давления, на который и возлагается миссия слежения и управления подачей сжатого кислорода компрессором, для того чтобы значения колебались в строго заданных разработчиками пределах. Если показания датчика нарушаются, система может не выдержать и дать сбой, вследствие чего, есть шанс появления неисправности в тормозной системе грузовика.

- В компрессоре также присутствует подсушиватель воздуха, основной задачей которого является подготавливать воздух непосредственно для пневмосистемы, убирая из него излишние молекулы влаги, испарения от воды, а также других вредоносных примесей, таких как масляные отложения и прочее.

Стоит также сказать, что подавляющее большинство современных осушителей объединяют в себе помимо основных функций, еще и регенерирующую, а это значит, что в их комплектующие также входит и ресивер.

- Тормозная система может быть снабжена еще одним интересным агрегатом, однако он задействуется далеко не везде, и имеет место быть в основном в серьезных комплектациях, называется он предохранителем от замерзаний. Принцип его работы и назначение очень просты, в холодное время года, данный девайс помешивает в баллоны со сжатым воздухом специальный химический состав. Таким образом, конденсат, который в любом случае будет присутствовать на деталях системы, не будет замерзать и создавать дополнительные проблемы.

Неисправности данной системы и их причины

После того, как был рассмотрен принцип работы пневматической тормозной системы, а также ее основные комплектующие, самое время сказать о возможных неисправностях, а их к сожалению может быть далеко не мало. Также стоит сказать, что большинство поломок не будут отличаться от неисправностей других типов систем, так что некоторые из них обойдем стороной.

- Нет реакции тормозов при нажатии тормозной педали. Такое неприятное явление возникает, если тормозная система не снабжается воздухом из баллонов или он там отсутствует совсем. В этом случае необходимо срочно провести диагностику компрессора и устранить проблему в кратчайшие сроки.

- Слишком большой тормозной путь. Тут все несколько проще, необходимо просто обратиться за помощью на СТО, где вам должны отрегулировать педаль тормоза, так как причина, скорее всего, в ее разболтанности.

- Тормоза действуют рассинхронизировано. В этом случае проблема кроется в разбеге зазоров на тормозных накладках. Лечение тоже довольно простое, приехать на СТО и проверить, чтобы тормозная система в этом месте была тщательно отрегулирована.

Естественно, это самый малый список всех возможных неисправностей, но они встречаются чаще всего. В любом случае, если вы заметили, что с вашей тормозной системой что-то не в порядке, следует незамедлительно обратиться за помощью.

Вывод

Как видите, тормозная система, это крайне сложный и важный механизм для любого автомобиля, особенно для тяжелых и негабаритных грузовых машин. Так что знать принцип ее работы, всевозможные тонкости строения и наличие как можно более большого количества деталей этого узла, крайне важно. Эти знания помогут вам правильно реагировать на различные ситуации происходящие на дороге и действительно могут спасти не мало жизней.

Дисковые тормоза для грузовиков – Основные средства

В. Мамедов

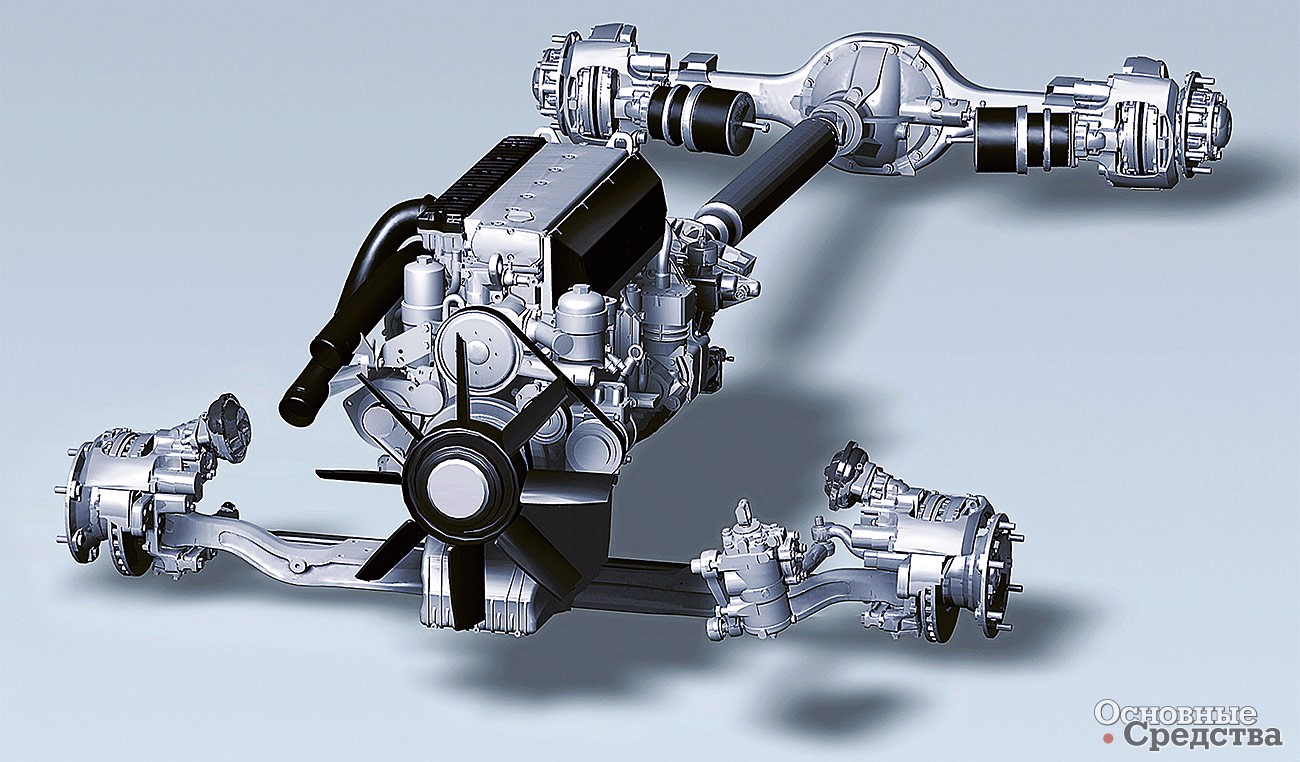

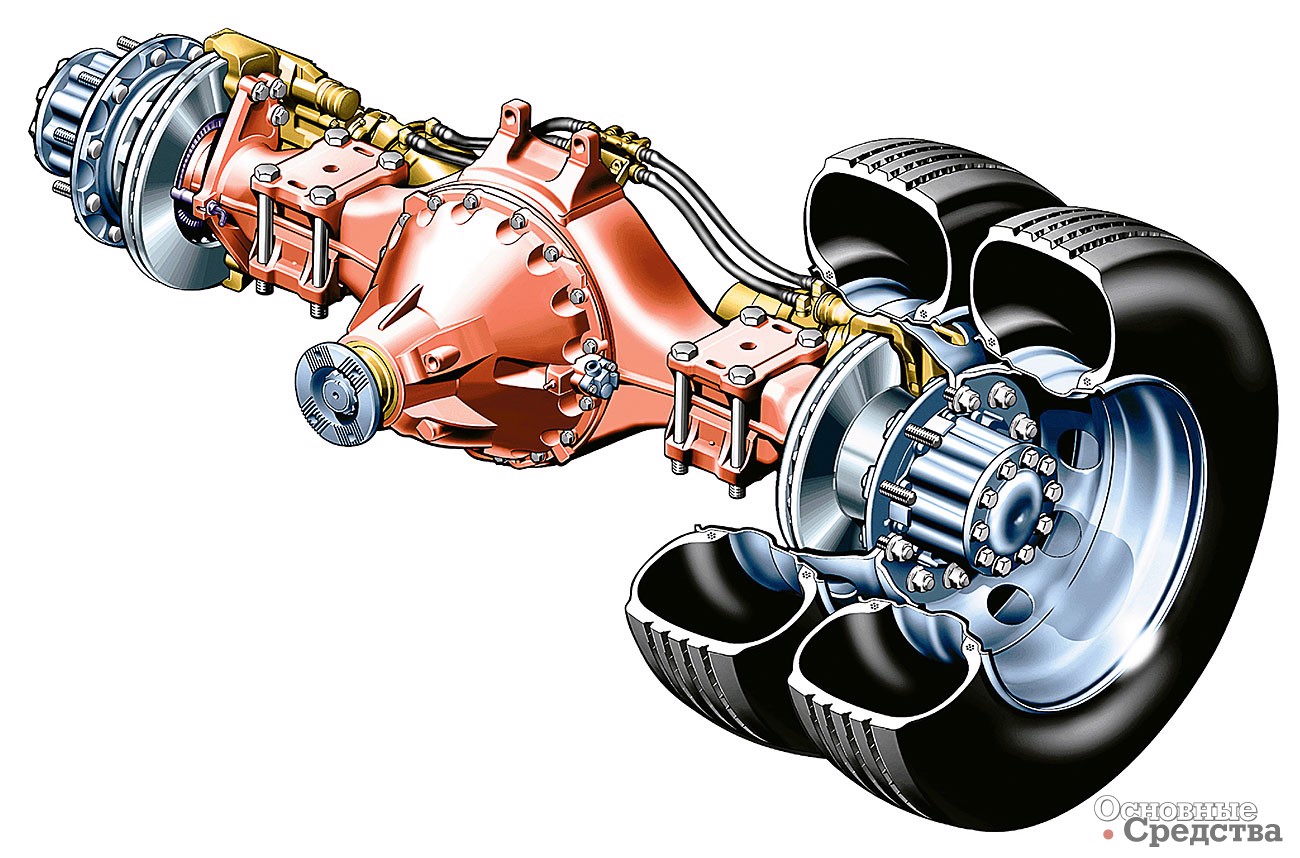

В предшествующих номерах мы уже познакомили вас с конструкциями подвесок и главных передач грузовых автомобилей и автобусов. Теперь представляем обзор конструкций еще одного механизма, присущего как задним, так и передним мостам, ставшего символом технического прогресса – дисковых тормозных механизмов

Постепенно дисковые механизмы в качестве колесных тормозов получают все большее распространение на грузовых автомобилях самого разного назначения. Как известно, вначале они выполняли функцию лишь трансмиссионного тормоза.

Дисковые тормоза перед барабанными имеют целый ряд преимуществ:

- пониженную чувствительность к изменению коэффициента трения;

- возможность уменьшения удельного давления в трущихся парах за счет значительного увеличения поверхности трения;

- более равномерный износ фрикционных накладок;

- одинаковую эффективность тормоза при движении автомобиля вперед и назад;

- пониженную температуру обода колеса и прилегающей к нему бортовой части шины;

- простоту обеспечения одинакового тормозного момента правых и левых колес;

- меньшую чувствительность тормоза к изменениям температуры накладок;

- большую жесткость конструкции, достаточную компактность колесного тормоза, простоту обслуживания и регулировок;

- возможность установки небольших зазоров, что позволяет увеличить передаточное число в приводе и сократить время срабатывания тормозов;

- легкость герметизации колесного тормоза (для грузовых автомобилей повышенной проходимости).

Последнее обстоятельство объясняет тот факт, что для армейских автомобилей было создано немало удачных конструкций колесных дисковых тормозов задолго до того, как ими обзавелись магистральные и городские коммерческие грузовики. Именно тяжелые условия эксплуатации таких машин и повышенные требования к их тормозным системам стали причиной разработки дисковых тормозов, первые варианты которых родились в конце 1950-х годов. При их разработке в те годы внимательно изучался опыт применения дисковых тормозов в авиации. Много времени отняло создание специальной тормозной жидкости, выдерживающей продолжительный нагрев до высокой температуры, а также поиск фрикционных пар, обеспечивающих высокий ресурс узла.

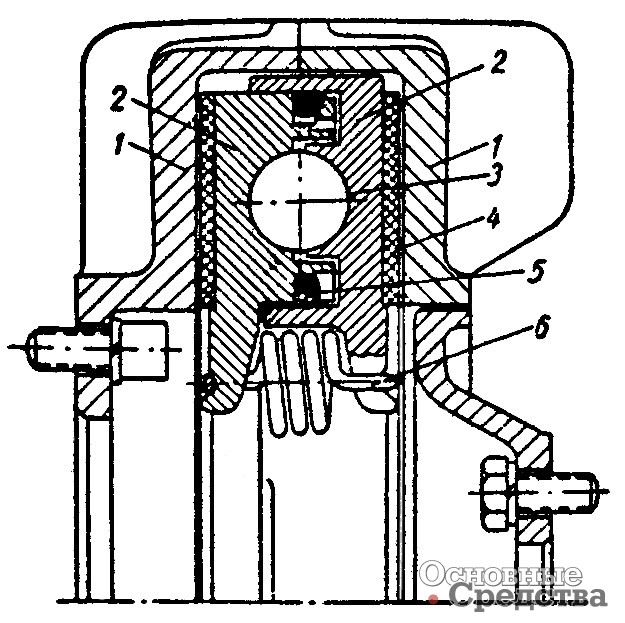

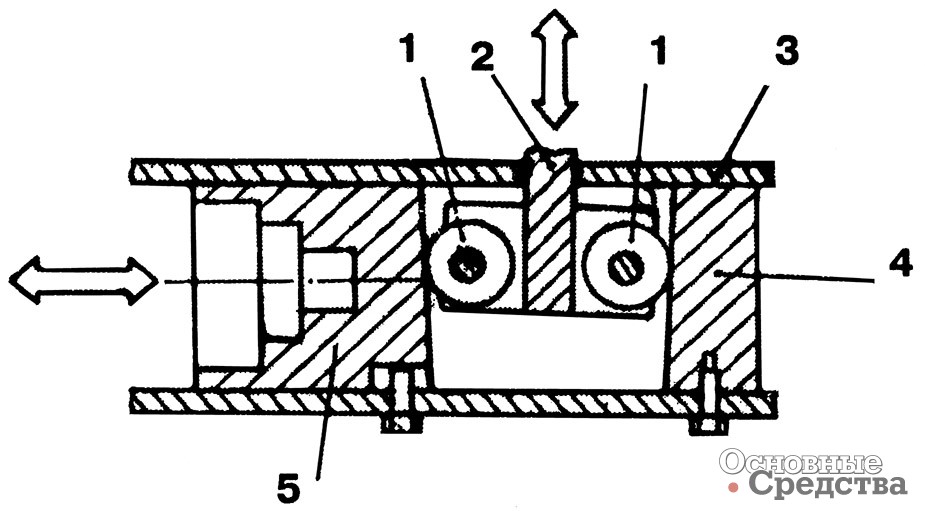

В одной из первых конструкций дискового тормоза для грузовика большой грузоподъемности заложено серводействие (самоусиление при работе) и применен пневматический привод. Серводействие обеспечивают стальные шарики, двигающиеся по наклонным поверхностям углублений (лунок) при смещении одного диска относительно другого.

В середине 1960-х компания Chrysler предложила свою конструкцию дискового колесного тормоза для автомобиля повышенной проходимости. Он был герметичным и тоже имел самоусиление при работе. Тормозной механизм находился внутри корпуса, одной из половин которого являлась ступица колеса. Диски с фрикционными накладками располагались между трущимися поверхностями корпуса и крышки корпуса. Тормоз включался при помощи двух рабочих цилиндров. При торможении поршни расходились, и диски поворачивались на некоторый угол в противоположные стороны. При этом шарики, перекатываясь по наклонным поверхностям, раздвигали диски и прижимали их к стенкам тормозного барабана. Такой механизм называют дисковым тормозом с вращающимся корпусом. Различают также дисковые тормоза с полным или частичным охватом, т.е. трение может происходить по всей или по части поверхности диска.

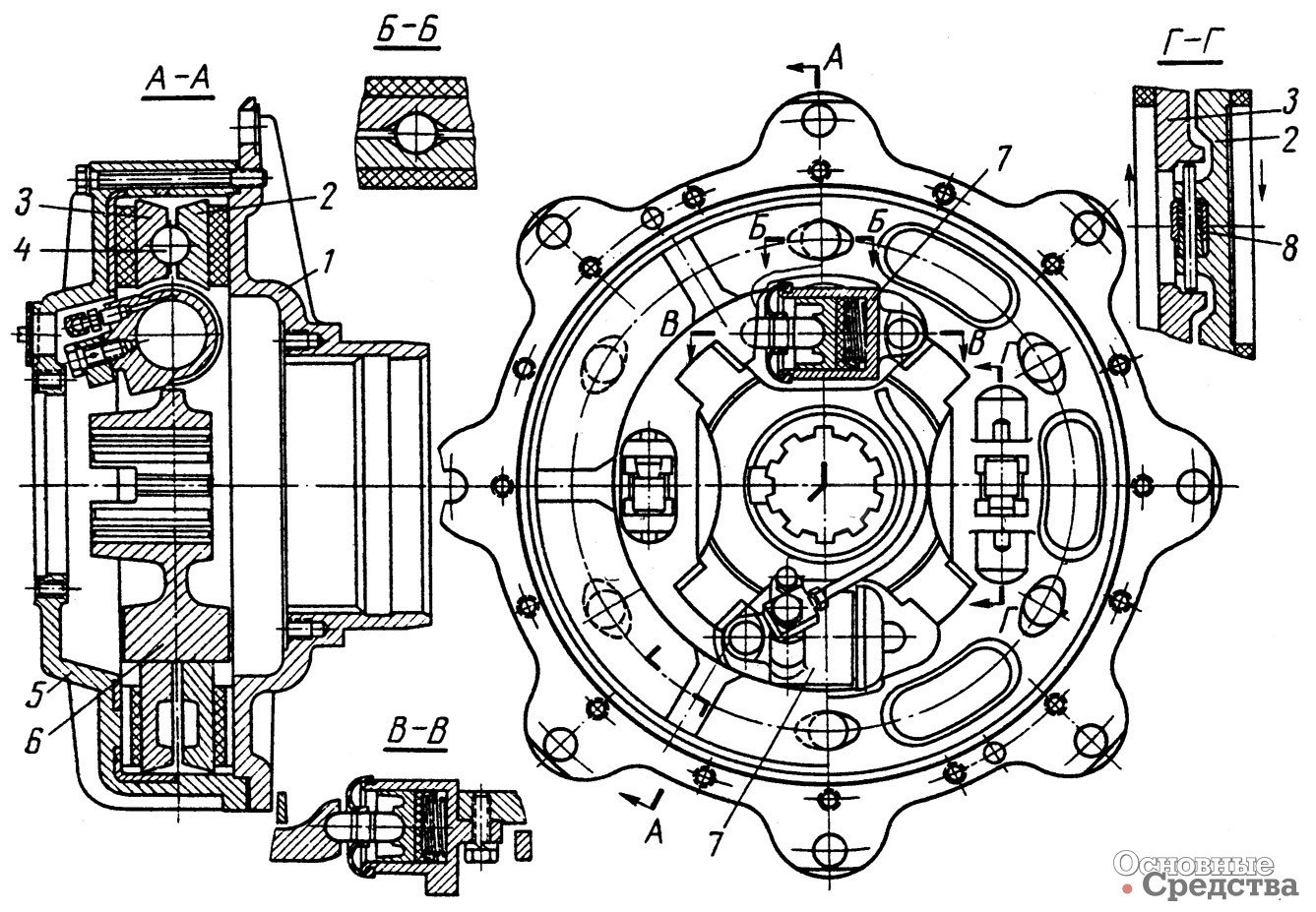

В тепловом отношении лучшей стала конструкция, представляющая собой дальнейшее развитие идеи дискового тормоза с вращающимся корпусом. Этот тормоз не обладал серводействием, но имел полный охват и посеребренный корпус. Благодаря этому поверхность теплоотдачи стала значительно больше, чем у дисковых тормозов с частичным охватом, в которых вращающийся диск обязательно должен был быть гладким. Поскольку конечная температура зависела от величины поверхности трения, при равной мощности, затрачиваемой на торможение, конечная температура была тем меньше, чем была больше поверхность трения.

В середине 1960-х годов около 50% всех тяжелых тягачей, выпускавшихся в США, были снабжены дисковыми тормозами с вращающимися дисками, серводействием и с полным охватом. У дисковых тормозов такого типа поверхность трения была на 40 – 50% больше, чем у колодочных, имевших такой же занимаемый объем и близкую массу. Вследствие этого у дисковых тормозов износ и температура поверхности трения были значительно меньше, чем у колодочных.

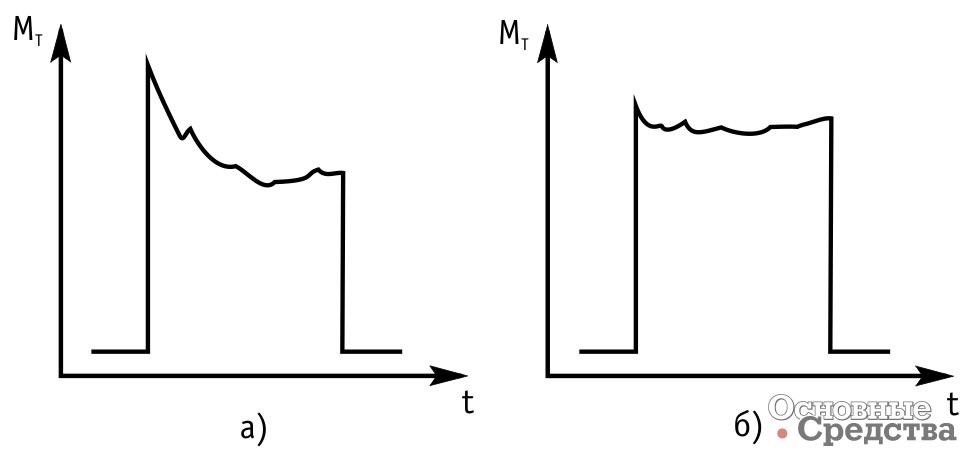

Сравнительные испытания дисковых и колодочных тормозов были проведены на грузовике полной массой 14,0 т при торможении со скорости 30 км/ч в течение 12 мин. Они показали, что барабанный тормоз массой 80 кг способен развивать мощность 18,5 л.с., дисковый тормоз с частичным охватом и массой 110 кг развивает 23,8 л.с., а дисковый тормоз с полным охватом и массой 85 кг – 27,5 л.с.

Уменьшение тормозного момента у барабанного тормоза в начальный период объясняется более сильным нагревом барабана по сравнению с колодками. В конце торможения температура колодок повышается, и тормозной момент несколько возрастает. В дисковом тормозе с полным охватом без самоусиления тормозной момент в процессе торможения практически не меняется. Следовательно, в этом случае среднее значение момента будет значительно выше, чем у колодочного тормоза, а время торможения на 20 – 30% меньше.

В Европе дисковые тормоза на грузовиках появились позже, чем в США, примерно через 20 лет после их дебюта на легковых автомобилях. «Первопроходцем» в этом стала французская компания Renault V.I. в 1980-х годах. Сначала дисковые тормоза появились на грузовиках полной массой 6 т, затем полной массой 10 т, а впоследствии – на автобусах и седельных тягачах для автопоездов полной массой 40 т. За Renault V.I. их начали устанавливать IVECO, MAN, Volvo, ERF, Scania, Mercedes-Benz.

Поначалу дисковые тормоза предлагали в качестве опции, в настоящее время на множестве моделей грузовиков с различной допустимой полной массой они стали стандартным оборудованием. Задержка применения дисковых тормозов в Европе объяснялась двумя причинами: их более высокой ценой и действующими нормами ЕЭК ООН, которые можно было выполнить, имея барабанные тормоза. Ситуация изменилась к концу 1980-х, когда допустимая нагрузка на передний мост выросла с 6 – 6,5 до 7 – 7,5 т, а на задний – до 13 – 14 т. При постоянном росте мощности двигателей автомобилей резко возросли динамические нагрузки на передний мост при торможении.

Распространение шин с малым сопротивлением качению и улучшение аэродинамических свойств магистральных автопоездов также ужесточили требования к эффективности тормозов. Снижение центра тяжести транспортных средств и стремление к уменьшению погрузочной высоты привели к замене ставших привычными 22,5-дюймовых шин покрышками с посадочным диаметром 19,5 дюйма. Сокращение (в среднем на 25%) объема внутри колеса, где размещался тормозной механизм, практически свело на нет применение барабанных тормозов на машинах, оснащенных 19,5-дюймовыми колесами.

Перед конструкторами тормозных систем встала сложная задача создания надежного привода дисковых тормозов. Гидравлический привод ввиду возможного «залипания» из-за перегрева скоб грозил лишить грузовик тормозов в сложной дорожной ситуации. В итоге он не применяется на машинах с полной массой свыше 12 т, а также на туристических и междугородных автобусах. Получил распространение механический привод с пневмокамерой, освоенный в производстве компаниями Bendix, Rockwell, Perrot и Lucas Girling. К примеру, Bendix применил в приводе клиновый розжим, отличающийся высоким КПД (94%) и легкостью подбора развиваемого усилия регулировкой угла конуса.

У нас в стране дисковые тормоза для вездеходов были разработаны на ЗИЛе еще в 1972 г. Рабочие тормозные механизмы на трехосном автомобиле с бортовым приводом размещались на внутреннем конце приводного вала, передававшего крутящий момент от раздаточной коробки к колесному редуктору. Эффективность торможения обеспечивалась применением жесткой подвижной скобы, вентилируемого диска, автоматической регулировки зазора между колодками и диском. Рабочий и стояночный тормоза были совмещены в едином агрегате.

Заканчивая статью, стоит отметить, что дисковые тормоза, разработанные по заданию автомобилестроительных компаний специальными фирмами, уже прошли стадию «детских пеленок» – они полностью отработаны и, несмотря на их более высокую стоимость, востребованы транспортниками, заказывающими их во все возрастающих количествах при покупке новых грузовиков.