Турбина Уэльса — Википедия

Материал из Википедии — свободной энциклопедии

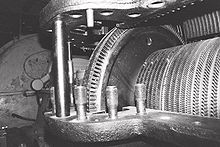

Принцип работы лопаток турбины

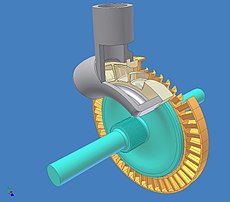

Принцип работы лопаток турбиныТурбина Уэльса (Уэллса) (англ. Wells turbine) — воздушная турбина низкого давления имеющая симметричную аэродинамическую поверхность лопаток, позволяющую им вращаться всегда в одну сторону, независимо от направления потока воздуха или жидкости. Это достигается тем, что рабочее тело попадая на лопатку разделяется непропорционально — отклонение рабочего тела в одну сторону всегда больше чем в другую. Принцип работы турбины Уэльса схож с принципом подъёма крыла самолета. А форма лопатки схожа с формой лопаток ротора Дарье.

Использование этой двунаправленной турбины позволяет отказаться от потребности исправлять воздушный поток сложными и дорогими системами запорных клапанов. Наибольшее распространение турбина Уэльса получила в электростанциях колеблющегося водяного столба (англ. oscillating-water-column wave power plants).

Однако эффективность турбины Уэльса ниже, чем у турбины с постоянным направлением воздушного потока и асимметричной аэродинамической поверхностью, так как первая имеет более высокий коэффициент лобового сопротивления, чем асимметричная. Кроме того, в турбине Уэльса профиль лопатки используется с большим углом атаки. Большой угол атаки вызывает состояние, известное как «сваливание» (англ. «stall»), в которой аэродинамическая поверхность теряет подъём. Эффективность турбины Уэльса в колеблющемся потоке достигает значений равных 40-70 %.

Турбина была разработана Аланом Уэльсом (англ. Alan Wells), профессором Королевского Университета Белфаста (англ. Queen’s University Belfast) в конце 1970-х годов.

Турбина Уэльса применяется для:

- Приливных электростанций (OWC, Oscillating Water Column — Осциллирующая водяная колонна): [1] набегающие волны (прилив и отлив) способны вытеснять (засасывать) воздух из трубы установленной вертикально ниже уровня воды. Воздух устремляется через турбину Уэльса, которая в свою очередь соединена с электрогенератором.

- Caisson-type Oscillating Water Column. Установка разработана в Port and Harbor Research Institute of the Ministry of Transport. Испытывалась в Японском море у порта Саката в префектуре Ямагата.

- Ветрогенераторов (ВЭУ, ветроэлектрическая установка):

- ВЭУ Osprey I. Установка разработана и сконструирована в 1995 году фирмой Applied Research and Technology. Находилась в Шотландии неподалёку от Даунрея. Была уничтожена штормом. Максимальная мощность — 2 МВт с сдвоенной турбиной Уэльса. В 1999 году началась постройка ВЭУ Osprey II.

- Береговая ВЭУ по типу OWC на острове Пику (Азорские острова) принадлежащему Португалии. Воздуховод для воздушной турбины Уэльса имеет диаметр 2,3 м. Максимальная мощность — 0,5 МВт.

Турбокомпрессор — Википедия

Материал из Википедии — свободной энциклопедии

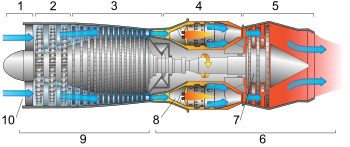

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 2 июля 2018; проверки требуют 6 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 2 июля 2018; проверки требуют 6 правок. Турбореактивный двигатель

Турбореактивный двигательТурбокомпрессор (разговорное «турбина», фр. turbine от лат. turbo — вихрь, вращение) — это устройство, использующее отработавшие газы (выхлопные газы) для увеличения давления внутри камеры сгорания.

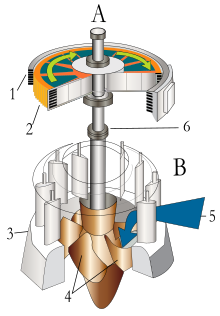

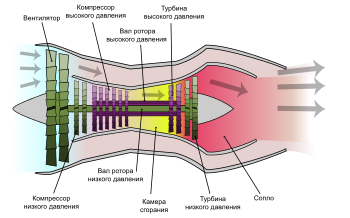

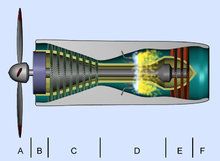

Схема турбовентиляторного двигателя1 — Вентилятор.

2 — Компрессор низкого давления.

3 — Компрессор высокого давления.

4 — Камера сгорания.

5 — Турбина высокого давления.

6 — Турбина низкого давления.

7 — Сопло.

8 — Вал ротора высокого давления.

9 — Вал ротора низкого давления.

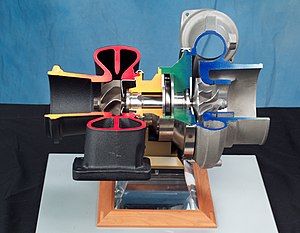

Основной агрегат, состоящий из доцентрового или осевого компрессора и газовой турбины для его привода, установленных на одном валу, называется турбокомпрессором. Основным назначением турбокомпрессора является повышение давления рабочего тела газотурбинного двигателя за счёт его нагнетания компрессором, который получает мощность от турбины. Турбокомпрессор в совокупности с камерой сгорания, расположенной между турбиной и компрессором, называется газогенератором. Турбокомпрессор низкого давления турбореактивного двигателя (ТРД), состоящий из компрессора низкого давления (вентилятора) и турбины, иногда называют турбаком.[1][2]

В автомобилях турбокомпрессор используется для нагнетания воздуха или топливовоздушной смеси в двигатель внутреннего сгорания за счет энергии выхлопных газов для улучшения его характеристик.

Для двигателей малой мощности[источник не указан 2988 дней] применяют турбокомпрессоры с центростремительной турбиной, а на двигателях большой мощности[источник не указан 2988 дней] (тракторные, тепловозные, судовые) — с осевой турбиной.[источник не указан 2988 дней] Компрессор всегда центробежный,[источник не указан 2988 дней] так как осевой компрессор имеет более сложную конструкцию и склонность к помпажу. Наименьшие размеры имеют турбокомпрессоры для двигателей легковых автомобилей — диаметр их колёс порядка 50 мм. Наибольшие размеры у судовых турбокомпрессоров — диаметр колёс — до 1,2 м.

Поток отработанных газов, имеющих значительную температуру и давление, через выпускной коллектор поступает в корпус турбины. За счёт давления газов на лопасти колесо турбины вращается (около 15-30 000 об/мин у крупных ТК, до 100 000 об/мин у ТК легковых автомобилей), а поскольку оно напрямую соединено валом с колесом компрессора — компрессор также начинает крутиться, нагнетая воздух во впускной коллектор.

Вал турбокомпрессора вращается в подшипниках, смазываемых маслом под давлением от системы смазки двигателя. Для двигателей небольшой мощности в турбокомпрессорах используют золотниковый механизм. Большая часть отработанных газов поступает через золотник, поступает на турбину, а остаток газов через специальный канал в кожухе обходит колесо турбины. Из-за большого давления воздух сильно нагревается, для его охлаждения был разработан интеркулер.

Направляющий аппарат[править | править код]

Направляющий аппарат (спрямляющий аппарат, англ. Inlet guide vanes) — набор лопаток, закрепленных на статоре, задача которых выравнивать воздушный поток между вентиляторными ступенями. Выравнивание шаговой неравномерности потока за лопаточным венцом рабочего колеса производится для повышения аэродинамической эффективности вентиляторных ступеней и снижения уровня шума.

Летающая ветровая турбина покорила новые высоты

Ветры сильнее и устойчивее на больших высотах, поэтому специалисты компании Altaeros Energies разрабатывают летающую ветровую турбину Buoyant Air Turbine (BAT), которая может подниматься высоко над землёй.

Летающая воздушная турбина Altaeros Energies

В ходе предыдущих испытаний выяснилось, что изобретение способно подниматься на высоту 153 метра, однако теперь, во время новых тестирований на Аляске, ВАТ удалось достичь рекордной высоты в 300 метров. Эта высота практически в два раза больше высоты любого существующего стационарного ветрогенератора.

Летающая турбина представляет собой кольцевую оболочку со стабилизирующими рёбрами, заполненную гелием. В её центре установлена турбина и электрический генератор. Такой ветряк способен выдавать 30 кВт мощности, чего достаточно для постоянного обеспечения энергией 12 среднестатистических домов.

Летающая турбина позволяет избежать всех сложностей возведения высотных матч

Вся система в свёрнутом состоянии может транспортироваться в контейнере, развёртывается менее чем за 24 часа и может быть использована в качестве источника электроэнергии для отдалённых регионов и зон чрезвычайных ситуаций. ВАТ крепится к земле при помощи тросов и отправляет электричество вниз.

Стационарные ветрогенераторы имеют множество недостатков: например, их установка − длительный и трудоёмкий процесс, сами устройства представляют угрозу для птиц и летучих мышей и создают шумовое загрязнение, к тому же некоторые люди считают, что ветряки изрядно портят ландшафт.

Испытания устройства

Более того, башни, как правило, не являются достаточно высокими, чтобы использовать мощность сильных устойчивых ветров. На рекордной высоте в 300 метров, например, ветра примерно в 5 раз сильнее, чем в верхней части стандартной башни.

Новая конструкция Altaeros Energies создана для того, чтобы справиться с ветром скоростью в 160 километров в час, и на неё не повлияет ни дождь, ни снег. У турбины есть вторичный заземляющий трос для защиты внутренней электроники от ударов молний. Если погода будет слишком плохой, устройство можно опустить и переждать её (то же самое происходит, если один из трёх тросов будет разорван). Контроль над системой может осуществляться удалённо.

Tурбина способна выдавать 30 кВт мощности, чего достаточно для постоянного обеспечения энергией 12 среднестатистических домов

Разумеется, летающие ветрогенераторы также имеют свой набор проблем: например, огромный летающий объект вполне может стать на пути малой авиации или же будет спускаться на землю при любом несущественном сбое.

Однако специалисты надеются решить все эти вопросы. Благо достоинства летающих турбин заметно перевешивают все недостатки.

Также по теме:

Надувная ветровая турбина успешно прошла первые испытания

К 2030 году человечество сможет полностью покрыть свои нужды за счёт энергии ветра

Специалисты GE предлагают делать лопасти ветровых турбин из ткани

Ветряные электростанции вызывают локальное потепление климата

В Шотландии появится уникальный ветряк с вертолётной площадкой

Голландские ученые представили ветрогенератор без лопастей

В США предложен проект передачи энергии с орбитальных солнечных панелей

Турбина — Википедия

Монтаж паровой турбины, произведённой Siemens, Германия.

Монтаж паровой турбины, произведённой Siemens, Германия.Турби́на (фр. turbine от лат. turbo — вихрь, вращение) — лопаточная машина, в которой происходит преобразование [1]кинетической энергии и/или внутренней энергии рабочего тела (пара, газа, воды) в механическую работу на валу. Струя рабочего тела воздействует на лопатки, закреплённые по окружности ротора, и приводит их в движение.

Применяется в качестве привода электрического генератора на тепловых, атомных и гидро электростанциях, как составная часть приводов на морском, наземном и воздушном транспорте, привода компрессора в газотурбинном двигателе, а также гидродинамической передачи, гидронасосах.

Звук небольшой пневматической турбины, использовавшейся для привода генератора немецкой шахтёрской лампы 1940-х гг. Древнеримская турбинная мельница в Чемту, Тунис. Тангенциально направленный поток воды вращал погруженное в воду горизонтальное колесо на вертикальной оси

Древнеримская турбинная мельница в Чемту, Тунис. Тангенциально направленный поток воды вращал погруженное в воду горизонтальное колесо на вертикальной осиПопытки создать механизмы, похожие на турбины, делались очень давно. Известно описание примитивной паровой турбины, сделанное Героном Александрийским (1 в. н. э.). По словам И. В. Линде[2], XIX век породил «массу проектов», которые остановились перед «материальными трудностями» их выполнения. Лишь в конце XIX века, когда развитие термодинамики (повышение КПД турбин до сравнимого с поршневой машиной), машиностроения и металлургии (увеличение прочности материалов и точности изготовления, необходимых для создания высокооборотных колёс), Густаф Лаваль (Швеция) и Чарлз Парсонс (Великобритания) независимо друг от друга создали пригодные для промышленности паровые турбины.[3]

Хронология[править | править код]

- I в. н. э.: Паровая турбина Герона Александрийского (эолипил) — на протяжении столетий рассматривалась как игрушка и её полный потенциал не был изучен.

- 1500: В чертежах Леонардо да Винчи встречается «дымовой зонт». Горячий воздух от огня поднимается через ряд лопастей, которые соединены между собой и вращают вертел для жарки.

- 1551: Таги-аль-Дин придумал паровую турбину, которая использовалась для питания самовращающегося вертела.

- 1629: Сильная струя пара вращала турбину, которая затем вращала ведомый механизм, позволяющий работать мельнице Джованни Бранка.

- 1678: Фердинанд Вербейст построил модель повозки на основе паровой машины.

- 1791: Англичанин Джон Барбер получил патент на первую настоящую газовую турбину. Его изобретение имело большинство элементов, присутствующих в современных газовых турбинах. Турбина была разработана для приведения в действие безлошадной повозки.

- 1832: Французский ученый Бюрден создал первую водяную турбину[4].

- 1837: Создана первая в России водяная турбина И.Е. Сафоновым[4].

- 1872: Франц Столц разработал первый настоящий газотурбинный двигатель.

- 1887: русский инженер и изобретатель Павел Дмитриевич Кузьминский сконструировал первую в мире газовую реверсивную турбину, которая работала на «газопаророде» – парогазовой смеси, получаемой в созданной им же в 1894 году камере сгорания.[5]

- 1894: Сэр Чарльз Парсонс запатентовал идею корабля, приводимого в действие паровой турбиной и построил демонстрационное судно Турбиния. Этот принцип тяги используется до сих пор.

- 1895: Три четырёхтонных 100 кВт генераторов радиального потока Парсонса были установлены на электростанции в Кембридже и использовались для электрического освещения улиц города.

- 1903: Норвежец, Эджидиус Эллинг (англ.)русск., смог построить первую газовую турбину, которая отдавала больше энергии, чем затрачивалось на обслуживание внутренних компонент турбины, что рассматривалось как значительное достижение в те времена, когда знания о термодинамике были ограничены. Используя вращающиеся компрессоры и турбины, она производила 11 л. с. (существенная мощность для того времени). Его работа впоследствии была использована сэром Фрэнком Уиттлом.

- 1913: Никола Тесла запатентовал турбину Тесла, основанную на эффекте граничного слоя.

- 1918: General Electric, один из ведущих производителей турбин в настоящее время, запустил своё подразделение газовых турбин.

- 1920: Практическая теория протекания газового потока через каналы была переработана в более формализованную (и применяемую к турбинам) теорию течения газа вдоль аэродинамической поверхности доктором Аланом Арнольдом Грифицем.

- 1930: Сэр Фрэнк Уиттл запатентовал газовую турбину для реактивного движения. Впервые этот двигатель был успешно использован в авиации в апреле 1937.

- 1934: Рауль Патерас Пескара запатентовал поршневой двигатель в качестве генератора для газовой турбины.

- 1936: Ханс фон Охайн и Макс Хан в Германии разработали собственный патентованный двигатель в то же самое время, когда сэр Фрэнк Уиттл разрабатывал его в Англии.

Разработки Густафа Лаваля[править | править код]

Первую паровую турбину создал шведский изобретатель Густав Лаваль в 1883 году. По одной из версий, Лаваль создал её для того, чтобы приводить в действие сепаратор молока собственной конструкции. Для этого нужен был скоростной привод. Двигатели того времени не обеспечивали достаточную частоту вращения. Единственным выходом оказалось сконструировать скоростную турбину. В качестве рабочего тела Лаваль выбрал широко используемый в то время пар. Изобретатель начал работать над своей конструкцией и в конце концов собрал работоспособное устройство. В 1889 году Лаваль дополнил сопла турбины коническими расширителями, так появилось знаменитое сопло Лаваля, которое стало прародителем будущих ракетных сопел. Турбина Лаваля стала прорывом в инженерии. Достаточно представить себе нагрузки, которые испытывало в ней рабочее колесо, чтобы понять, как нелегко было изобретателю добиться стабильной работы турбины. При огромных оборотах турбинного колеса даже незначительное смещение в центре тяжести вызывало сильную вибрацию и перегрузку подшипников. Чтобы избежать этого, Лаваль использовал тонкую ось, которая при вращении могла прогибаться.

Разработки Чарлза Парсонса[править | править код]

Схема активной и реактивной турбин, где ротор — вращающаяся часть, а статор — неподвижная.

Схема активной и реактивной турбин, где ротор — вращающаяся часть, а статор — неподвижная.В 1884 году английский инженер Чарлз Парсонс получил патент на многоступенчатую турбину. Турбина предназначалась для приведения в действие электрогенератора. В 1885 году он разработал усовершенствованную версию, которая получила широкое применение на электростанциях. В конструкции турбины был применен выравнивающий аппарат, представляющий из себя набор неподвижных венцов (дисков) с лопатками, имевшими обратное направление. Турбина имела три ступени разного давления с разной геометрией лопаток и шагом их установки. Таким образом, в турбине использовался как «активный», так и «реактивный» принцип.

В 1889 году уже около трехсот таких турбин использовалось для выработки электроэнергии. Парсонс старался расширить сферу применения своего изобретения и в 1894 году он построил опытовое судно «Турбиния» с приводом от паровой турбины. На испытаниях оно продемонстрировало рекордную скорость — 60 км/ч.

Невозможность получить большую агрегатную мощность и очень высокая частота вращения одноступенчатых паровых турбин Лаваля (до 30 000 об/мин у первых образцов) привели к тому, что они сохранили своё значение только для привода вспомогательных механизмов. Активные паровые турбины развивались в направлении создания многоступенчатых конструкций, в которых расширение пара осуществлялось в ряде последовательно расположенных ступеней. Это позволило значительно повысить единичную мощность, сохранив умеренную частоту вращения, необходимую для непосредственного соединения вала турбины с вращаемым ею механизмом.

Реактивная паровая турбина Парсонса некоторое время применялась (в основном, на военных кораблях), но постепенно уступила место более компактным комбинированным активно-реактивным турбинам, у которых реактивная часть высокого давления заменена одно- или двухвенчатым активным диском. В результате уменьшились потери на утечки пара через зазоры в лопаточном аппарате, турбина стала проще и экономичнее.

Модель одной ступени паровой турбины

Модель одной ступени паровой турбины  Паровая турбина с раскрытым статором. На верхней части статора видны лопатки соплового аппарата.

Паровая турбина с раскрытым статором. На верхней части статора видны лопатки соплового аппарата.Ступень турбины состоит из двух основных частей. Рабочего колеса — лопаток установленных на роторе(подвижная часть турбины), которое непосредственно создаёт вращение. И Соплового аппарата — лопаток установленных на статоре (неподвижная часть турбины), которые поворачивают рабочее тело для придания потоку необходимого угла атаки по отношению к лопаткам рабочего колеса.

По направлению движения потока рабочего тела различают аксиальные паровые турбины, у которых поток рабочего тела движется вдоль оси турбины, и радиальные, направление потока рабочего тела в которых перпендикулярно оси вала турбины. Центробежные турбины (турбокомпрессоры) также выделяют как отдельный тип турбин.

По числу контуров турбины подразделяют на одноконтурные, двухконтурные и трёхконтурные. Очень редко турбины могут иметь четыре или пять контуров. Многоконтурная турбина позволяет использовать большие тепловые перепады энтальпии, разместив большое число ступеней разного давления.

По числу валов различают одновальные, двухвальные, реже трёхвальные, связанных общностью теплового процесса или общей зубчатой передачей (редуктором). Расположение валов может быть как коаксиальным так и параллельным с независимым расположением осей валов.

В местах прохода вала сквозь стенки корпуса установлены концевые уплотнения для предупреждения утечек рабочего тела наружу и засасывания воздуха в корпус.

На переднем конце вала устанавливается предельный центробежный регулятор (регулятор безопасности), автоматически останавливающий (замедляющий) турбину при увеличении частоты вращения на 10—12 % сверх номинальной.

По типу рабочего тела[править | править код]

- ↑ Техническая энциклопедия / Главный редактор Л. К. Мартенс. — М: Государственное словарно-энциклопедическое издательство «Советская энциклопедия», 1934. — Т. 24. — 31 500 экз.

- ↑ И. В. Линде. Паровые турбины, вентиляторы и центробежные насосы высокого давления системы инженера А. Рато. // Записки Московскаго отделения Императорского русского технического общества, 1904. С. 563—641.

- ↑ Константин Владиславович Рыжов. [lib.aldebaran.ru/author/ryzhov_konstantin/ryzhov_konstantin_100_velikih_izobretenii/ 100 великих изобретений]. — М., 2006. — ISBN 5‑9533‑0277‑0.

- ↑ 1 2 Билимович Б. Ф. Законы механики в технике. — М.: Просвещение, 1975. — Тираж 80000 экз. — С. 169.

- ↑ Меркулов И. А. Газовая турбина / под ред. проф. А. В. Квасникова. — Москва: Государственное издательство технико-теоретической литературы, 1957. — С. 25 – 26.

Турбореактивный двигатель — Википедия

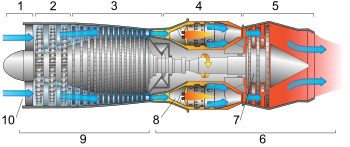

Схема работы ТРД:

Схема работы ТРД: 1. Забор воздуха

2. Компрессор низкого давления

3. Компрессор высокого давления

4. Камера сгорания

5. Расширение рабочего тела в турбине и сопле

6. Горячая зона

7. Турбина

8. Зона входа первичного воздуха в камеру сгорания

9. Холодная зона

10. Входное устройство

Турбореактивный двигатель (ТРД, англоязычный термин — turbojet engine) — воздушно-реактивный двигатель (ВРД), в котором сжатие рабочего тела на входе в камеру сгорания и высокое значение расхода воздуха через двигатель достигается за счёт совместного действия встречного потока воздуха и компрессора, размещённого в тракте ТРД сразу после входного устройства, перед камерой сгорания.

В 1791 году английский изобретатель Джон Барбер предложил идею коловратного двигателя с поршневым компрессором, камерой сгорания и газовой турбиной. В 1909 году русский изобретатель Н. В. Герасимов запатентовал схему газотурбинного двигателя для создания реактивной тяги (турбореактивного двигателя)[1][2][3]. Патент на использование газовой турбины для движения самолёта получен в 1921 году французским инженером Максимом Гийомом[fr].

Первый образец турбореактивного двигателя продемонстрировал английский инженер Фрэнк Уиттл 12 апреля 1937 года и созданная им небольшая частная фирма Power Jets[en]. Он основывался на теоретических работах Алана Гриффита[en].

Первое полезное применение турбореактивного двигателя произошло в Германии на самолёте Heinkel He 178 с ТРД HeS 3[en]. ТРД разработан Хансом фон Охайном почти одновременно с Уиттлом — первый пуск в сентябре 1937 года, изготовлялся фирмой Heinkel-Hirth Motorenbau. Лётчик Эрих Варзиц совершил первый полёт 27 августа 1939 года.

Компрессор втягивает воздух, сжимает его и направляет в камеру сгорания. В ней сжатый воздух смешивается с топливом, воспламеняется и расширяется. Расширенный газ заставляет вращаться турбину, которая расположена на одном валу с компрессором. Остальная часть энергии перемещается в сужающееся сопло. В результате направленного истечения газа из сопла на двигатель действует реактивная тяга. При горении топлива воздух, служащий рабочим телом, нагревается до 1500-2000 градусов цельсия.

Ключевые характеристики ТРД следующие:

- Создаваемая двигателем тяга.

- Удельный расход топлива (масса топлива, потребляемая за единицу времени для создания единицы тяги/мощности)

- Расход воздуха (масса воздуха, проходящего через каждое из сечений двигателя за единицу времени)

- Степень повышения полного давления в компрессоре

- Температура газа на выходе из камеры сгорания.

- Масса и габариты.

Степень повышения полного давления в компрессоре является одним из важнейших параметров ТРД, поскольку от него зависит эффективный КПД двигателя. Если у первых образцов ТРД (Jumo-004) этот показатель составлял 3, то у современных он достигает 40 (General Electric GE90).

Для повышения газодинамической устойчивости компрессоров они выполняются двухкаскадными (НК-22) или трехкаскадными (НК-25). Каждый из каскадов работает со своей скоростью вращения и приводится в движение своим каскадом турбины. При этом вал 1-го каскада компрессора (низкого давления), вращаемого последним (самым низкооборотным) каскадом турбины, проходит внутри полого вала компрессора второго каскада (каскада высокого давления для двухкаскадного двигателя, каскада среднего давления для трехкаскадного). Каскады двигателя также именуют роторами низкого, среднего и высокого давления.

ТРД J85 производства компании General Electric. Между 8 ступенями компрессора и 2 ступенями турбины расположена кольцевая камера сгорания.

ТРД J85 производства компании General Electric. Между 8 ступенями компрессора и 2 ступенями турбины расположена кольцевая камера сгорания.Камера сгорания большинства ТРД имеет кольцевую форму и вал турбина-компрессор проходит внутри кольца камеры. При поступлении в камеру сгорания воздух разделяется на 3 потока.

Первичный воздух — поступает через фронтальные отверстия в камере сгорания, тормозится перед форсунками и принимает непосредственное участие в формировании топливно-воздушной смеси. Непосредственно участвует в сгорании топлива. Топливо-воздушная смесь в зоне сгорания топлива в ВРД по своему составу близка к стехиометрической.

Вторичный воздух — поступает через боковые отверстия в средней части стенок камеры сгорания и служит для их охлаждения путём создания потока воздуха с гораздо более низкой температурой, чем в зоне горения.

Третичный воздух — поступает через специальные воздушные каналы в выходной части стенок камеры сгорания и служит для выравнивания поля температур рабочего тела перед турбиной.

Из камеры сгорания нагретое рабочее тело поступает на турбину, расширяется, приводя её в движение и отдавая ей часть своей энергии, а после неё расширяется в сопле и истекает из него, создавая реактивную тягу.

ТРД ВК-1 КБ Климова, с ныне всё реже использующимися центробежным компрессором и трубчатой камерой сгорания. Создан на основе лицензионного Rolls-Royce Nene[en] для МиГ-15, МиГ-17.

ТРД ВК-1 КБ Климова, с ныне всё реже использующимися центробежным компрессором и трубчатой камерой сгорания. Создан на основе лицензионного Rolls-Royce Nene[en] для МиГ-15, МиГ-17.Благодаря компрессору ТРД (в отличие от ПВРД) может «трогать с места» и работать при низких скоростях полёта, что для двигателя самолёта является совершенно необходимым, при этом давление в тракте двигателя и расход воздуха обеспечиваются только за счёт компрессора.

При повышении скорости полёта давление в камере сгорания и расход рабочего тела растут за счёт роста напора встречного потока воздуха, который затормаживается во входном устройстве (так же, как в ПВРД) и поступает на вход низшего каскада компрессора под давлением более высоким, чем атмосферное, при этом повышается и тяга двигателя.

Диапазон скоростей, в котором ТРД эффективен, смещён в сторону меньших значений, по сравнению с ПВРД. Агрегат «турбина-компрессор», позволяющий создавать большой расход и высокую степень сжатия рабочего тела в области низких и средних скоростей полёта, является препятствием на пути повышения эффективности двигателя в зоне высоких скоростей:

- Температура, которую может выдерживать турбина, ограничена, что накладывает ограничение на количество тепловой энергии, подводимой к рабочему телу в камере сгорания, а это ведёт к уменьшению работы, производимой им при расширении.

- Повышение допустимой температуры рабочего тела на входе в турбину является одним из главных направлений совершенствования ТРД. Если для первых ТРД эта температура едва достигала 1000 К, то в современных двигателях она приближается к 2000 К. Это обеспечивается как за счёт применения особо жаропрочных материалов, из которых изготовляются лопатки и диски турбин, так и за счёт организации их охлаждения: воздух из средних ступеней компрессора (гораздо более холодный, чем продукты сгорания топлива) подается на турбину и проходит сквозь сложные каналы внутри турбинных лопаток.

- Турбина поглощает часть энергии рабочего тела перед поступлением его в сопло.

В результате максимальная скорость истечения реактивной струи у ТРД меньше, чем у ПВРД, что в соответствии с формулой для реактивной тяги ВРД на расчетном режиме, когда давление на срезе сопла равно давлению окружающей среды,[4]

где P{\displaystyle P} — сила тяги,

G{\displaystyle G} — секундный расход массы рабочего тела через двигатель,

c{\displaystyle c} — скорость истечения реактивной струи (относительно двигателя),

v{\displaystyle v} — скорость полёта,

ограничивает сверху диапазон скоростей, на которых ТРД эффективен, значениями M = 2,5 — 3 (M — число Маха). На этих и более высоких скоростях полёта торможение встречного потока воздуха создаёт степень повышения давления, измеряемую десятками единиц, такую же, или даже более высокую, чем у высоконапорных компрессоров, и ещё бо́льшее сжатие становится нежелательным, так как воздух при этом нагревается, а это ограничивает количество тепла, которое можно сообщить ему в камере сгорания. Таким образом, на высоких скоростях полёта (при M > 3) агрегат турбина-компрессор становится бесполезным, и даже контрпродуктивным, поскольку только создаёт дополнительное сопротивление в тракте двигателя, и в этих условиях более эффективными становятся прямоточные воздушно-реактивные двигатели.

Форсажная камера[править | править код]

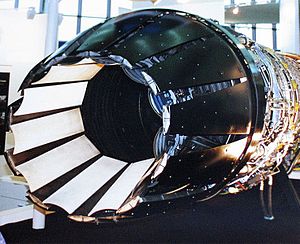

Форсажная камера ТРД General Electric J79. Вид со стороны сопла. В торце находится стабилизатор горения с установленными на нём топливными форсунками, за которым видна турбина.

Форсажная камера ТРД General Electric J79. Вид со стороны сопла. В торце находится стабилизатор горения с установленными на нём топливными форсунками, за которым видна турбина.  F-18 Hornet на форсаже взлетает с палубы авианосца

F-18 Hornet на форсаже взлетает с палубы авианосцаХотя в ТРД имеет место избыток кислорода в камере сгорания, этот резерв мощности не удаётся реализовать напрямую — увеличением расхода горючего в камере — из-за ограничения температуры рабочего тела, поступающего на турбину. Этот резерв используется в двигателях, оборудованных форсажной камерой, расположенной между турбиной и соплом. В режиме форсажа в этой камере сжигается дополнительное количество горючего, внутренняя энергия рабочего тела перед расширением в сопле повышается, в результате чего скорость его истечения возрастает, и тяга двигателя увеличивается, в некоторых случаях, более, чем в 1,5 раза, что используется боевыми самолётами при полетах на высоких скоростях. В форсажной камере применяется стабилизатор, функция которого состоит в снижении скорости за ним до околонулевых значений, что обеспечивает стабильное горение топливной смеси. При форсаже значительно повышается расход топлива, ТРД с форсажной камерой практически не нашли применения в коммерческой авиации, за исключением самолётов Ту-144 и Конкорд, полеты которых уже прекратились.

Скоростной разведчик SR-71 с гибридными ТРД/ПВРД.

Скоростной разведчик SR-71 с гибридными ТРД/ПВРД.Гибридный ТРД / ПВРД[править | править код]

Турбопрямоточный двигатель J58В 1960-х годах в США был создан гибридный ТРД / ПВРД Pratt & Whitney J58, использовавшийся на стратегическом разведчике SR-71 Blackbird. До числа Маха М = 2,4 он работал как ТРД с форсажем, а на более высоких скоростях открывались каналы, по которым воздух из входного устройства поступал в форсажную камеру, минуя компрессор, камеру сгорания и турбину, подача топлива в форсажную камеру увеличивалась, и она начинала работать, как ПВРД. Такая схема работы позволяла расширить скоростной диапазон эффективной работы двигателя до М = 3,2. В то же время двигатель уступал по весовым характеристикам как ТРД, так и ПВРД, и широкого распространения этот опыт не получил.

Гибридный ТРД / РД[править | править код]

Двигатели этого типа при полете в атмосфере в качестве окислителя используют кислород из атмосферного воздуха, а при полете за пределами атмосферы в качестве окислителя используют жидкий кислород из топливных баков. Двигатели такого типа планировалось использовать в проекте HOTOL и намечено в проекте Skylon[5].

Регулируемые сопла[править | править код]

Регулируемое сопло ТРДДФ F-100 самолёта F-16 створки максимально открыты

Регулируемое сопло ТРДФ АЛ-21 регулируемые створки максимально закрыты

Регулируемое сопло ТРДДФ F-100 самолёта F-16 створки максимально открыты

Регулируемое сопло ТРДФ АЛ-21 регулируемые створки максимально закрытыТРД, скорость истечения реактивной струи в которых может быть как дозвуковой, так и сверхзвуковой на различных режимах работы двигателей, оборудуются регулируемыми соплами. Эти сопла состоят из продольных элементов, называемых створками, подвижных относительно друг друга и приводимых в движение специальным приводом, позволяющим по команде пилота или автоматической системы управления двигателем изменять геометрию сопла. При этом изменяются размеры критического (самого узкого) и выходного сечений сопла, что позволяет оптимизировать работу двигателя при полётах на разных скоростях и режимах работы двигателя.[1]

Область применения[править | править код]

ТРД наиболее активно развивались в качестве двигателей для всевозможных военных и коммерческих самолётов до 70-80-х годов XX века. В настоящее время ТРД потеряли значительную часть своей ниши в авиастроении, будучи вытесненными более экономичными двухконтурными ТРД (ТРДД).

- Образцы летательных аппаратов, оборудованных ТРД

-

Штурмовик Су-25 УБ с двумя ТРД Р-95Ш.

-

Сверхзвуковой авиалайнер Concorde с четырьмя ТРДФ Rolls-Royce Olympus 593.

Двухконтурный турбореактивный двигатель[править | править код]

Схема ТРДД с малой степенью двухконтурности.

Схема ТРДД с малой степенью двухконтурности.Впервые двухконтурный ТРД предложен создателем первого работоспособного ТРД Фрэнком Уитлом в начале 1930-х годов. Советский учёный и конструктор А. М. Люлька с 1937 года исследовал этот принцип и представил заявку на изобретение двухконтурного турбореактивного двигателя (авторское свидетельство 22 апреля 1941 года). Первые образцы ТРД с форсажными камерами созданы в Rolls-Royce во второй половине 1940-х годов, а Conway стал первым серийным.

В основе двухконтурных ТРД (далее — ТРДД) принцип вовлечения дополнительной массы воздуха в создание тяги, чтобы, прежде всего, увеличить КПД реактивного двигателя в плотной атмосфере. Эта часть воздуха нагнетается через внешний контур двигателя.

Пройдя через входное устройство, воздух попадает в компрессор низкого давления, иногда называемым вентилятором. После чего поток разделяется на две части: во внешний контур и, минуя камеру сгорания, далее в сопло, а другая часть во внутренний контур ТРД, где обычно последние ступени турбины приводят вентилятор.

Наиболее эффективные и мощные ТРДД делают трёхкаскадными, двух- и трёхвальными. К двум роторам внутреннего контура, называемого ещё газогенератором, добавляется ещё один, в котором вентилятор и последний каскад турбины соединены валом, расположенном внутри валов газогенератора.

Параметром ТРДД является степень двухконтурности — отношение расхода массы воздуха через внешний контур к расходу через внутренний. Повышение КПД достигается за счёт уменьшения разницы между скоростью истечения газов из сопла и скоростью самолёта за счёт увеличения расхода воздуха в двигателе, то есть увеличения площади входа в двигатель. Это ведёт к росту лобового сопротивления и массы.

ТРДД выполняют со смешением потоков контуров за турбиной и без смешения, с коротким внешним контуром. При смешении потоки смешиваются в особой камере и покидают двигатель через единое сопло с выровненной температурой. Наличие камеры смешения приводит к увеличению габаритов и массы двигателя, но увеличивает КПД и снижает шум, создаваемый струёй.

ТРДД, подобно ТРД, могут быть снабжены регулируемыми соплами и форсажными камерами для сверхзвуковых военных самолётов.

Управление вектором тяги (УВТ) / Отклонение вектора тяги (ОВТ)[править | править код]

Отклоняемые створки сопла с ОВТ.

Отклоняемые створки сопла с ОВТ.  ТРДД Rolls-Royce Pegasus, поворотные сопла которого позволяют осуществлять вертикальные взлёт и посадку. Устанавливается на самолёте Harrier.

ТРДД Rolls-Royce Pegasus, поворотные сопла которого позволяют осуществлять вертикальные взлёт и посадку. Устанавливается на самолёте Harrier.Специальные поворотные сопла на некоторых ТРДД позволяют отклонять истекающий из сопла поток рабочего тела относительно оси двигателя. ОВТ приводит к дополнительным потерям тяги двигателя за счёт выполнения дополнительной работы по повороту потока и усложняет управление самолётом. Но эти недостатки полностью компенсируются значительным повышением манёвренности и сокращением разбега самолёта при взлёте и пробега при посадке, вплоть до вертикальных взлёта и посадки. ОВТ используется исключительно в военной авиации.

ТРДД с высокой степенью двухконтурности / Турбовентиляторный двигатель[править | править код]

Порою в популярной литературе ТРДД с высокой степенью двухконтурности (выше 2) называют турбовентиляторными. В англоязычной литературе этот двигатель называется turbofan с добавлением уточнения high bypass (высокая двухконтурность), сокращённо — hbp. ТРДД с высокой степенью двухконтурности выполняются, как правило, без камеры смешения. По причине большого входного диаметра таких двигателей их сопло внешнего контура достаточно часто делают укороченным с целью снижения массы двигателя.

Область применения[править | править код]

Можно сказать, что с 1960-х и по сей день в самолётном авиадвигателестроении — эра ТРДД. ТРДД различных типов являются наиболее распространённым классом ВРД, используемых на самолётах, от высокоскоростных истребителей-перехватчиков с ТРДД с малой степенью до гигантских коммерческих и военно-транспортных самолётов с ТРДД с высокой степенью двухконтурности.

-

ТРДД с высокой степенью двухконтурности TF-39 (вид сзади)

Як-44 с винтовентиляторными двигателями Д-27

Як-44 с винтовентиляторными двигателями Д-27У винтовентиляторного двигателя поток холодного воздуха создаётся двумя соосными, вращающимися в противоположных направлениях, многолопастными саблевидными винтами, приводимыми в движение от турбины через редуктор. Степень двухконтурности таких двигателей достигает 90.

На сегодня известен лишь один серийный образец двигателя этого типа — Д-27 (ЗМКБ «Прогресс» им. академика А. Г. Ивченко, г. Запорожье, Украина.), использовавшийся на самолёте Як-44 с крейсерской скоростью полёта 670 км/ч, и на Ан-70 с крейсерской скоростью 750 км/ч.

Турбовинтовой двигатель. Привод винта от вала турбины осуществляется через редуктор

Турбовинтовой двигатель. Привод винта от вала турбины осуществляется через редуктор  Устройство турбовинтового двигателя

Устройство турбовинтового двигателяТурбовинтовые двигатели (ТВД) или турбовальные двигатели (ТВЛД)[источник не указан 176 дней] относятся к ВРД непрямой реакции.

Конструктивно ТВД схож с ТРД, в котором мощность, развиваемая последним каскадом турбины, передаётся на вал воздушного винта (обычно через редуктор). Этот двигатель не является, строго говоря, реактивным (реакция выхлопа турбины составляет не более 10 % его суммарной тяги), однако традиционно их относят к ВРД. Турбовинтовые двигатели используются в транспортной и гражданской авиации при полётах с крейсерскими скоростями 400—800 км/ч.

В ТВЛД газ, исходящий их камеры сгорания, направляется, во-первых, на турбину, приводящую в движение компрессор, а во-вторых, на турбину, связанную с приводным валом. Приводной вал механически соединяется с редуктором, приводящим в движение несущий винт. Таким образом, в ТВЛД связь ротора и выходного вала является чисто газодинамической. Такое техническое решение преимущественно применяется для силовых установок вертолетов из-за большого момента инерции несущего винта. В случае механической связи несущего винта с газогенератором запуск двигателя требует наличия стартера большой мощности.

Использует для нагрева воздуха ядерный реактор вместо сжигания керосина. Главным недостатком является сильное радиационное заражение использованного воздуха. Преимуществом является возможность длительного полета[6].

Автомобильная электротурбина / Habr

Наиболее действенным способом увеличения мощности двигателя автомобиля является турбина. Однако она имеет ряд существенных недостатков таких как: наличие турбоямы, оптимальная работа в небольшом диапазоне оборотов двигателя, невысокий ресурс, сложность установки в неподготовленный для этого двигатель.Многие из этих проблем способна решить электротурбина. С электротурбиной необходимое давление наддува можно создать в любой момент и можно сбавлять обороты не боясь, что давление понизится. В электротурбине нет горячей части разогреваемой до тысячи градусов. Это положительно сказывается на её ресурсе, цене и простоте установки.

Данная статья будет посвящена нашей разработке в этом направлении.

Разработка и конструктивные особенности

На данный момент в Китае можно купить множество электротурбин, которые ставятся прямо на вход перед воздушным фильтром. Однако они оказываются на 100% бесполезны. Для обеспечения необходимого давления и большого объема подаваемого воздуха мощность электродвигателя должна составлять около 4КВт. У китайских турбин от силы несколько сот ватт.

Для данной задачи нами специально был разработан бесколлекторный электромотор способный выдать до 5КВт мощности и который может раскрутить турбину до 50000RPM. Мотор был специально спроектирован так, чтобы на полной мощности он давал своё максимальный КПД в 93%, тогда он будет выделять 350Вт тепла, которые вполне реально отводить и в теории наш мотор может выдавать полный наддув постоянно. Подробнее с характеристиками нашего мотора можно ознакомиться по ссылке.

Для питания данного мотора нами было решено использовать два автомобильных аккумулятора. Это сильно упростит процесс эксплуатации и цену установки. Один аккумулятор используется штатный, второй подключается к нему последовательно. Для подзарядки второго аккумулятора, он переподключается к первому через высокоточные реле контакторы. Литиевые аккумуляторы стоили бы на порядок дороже, при этом для них понадобилась бы специальная зарядка и очень бережная эксплуатация с соблюдением правильного температурного режима.

Однако у данного решения есть и минус. Для питания мотора на полной мощности нужен ток в районе 250А, свинцовые аккумуляторы способны выдать такой, но не продолжительно(секунд на 10-30). Затем аккумуляторам нужно будет немного “отдохнуть”. Однако нам кажется этого вполне достаточно, редко от двигателя требуется полная мощность на более длительный срок.

В качестве самой турбины нами использовалась данная турбина (её характеристики также доступны по ссылке).

Мы удалили из неё всё лишнее и расточили под крепление мотора. Все подшипники находятся непосредственно в моторе и крыльчатка одевается на его вал, что автоматически даёт соосность вала мотора и крыльчатки. Поскольку турбина будет вращаться на очень больших оборотах мы подобрали в мотор высокоскоростные подшипники SKF итальянского производства.

Для работы бесколлекторного мотора нужен контроллер и на такой большой ток он достаточно дорогой. Однако мы специально подбирали токи и напряжения так, чтобы для этой задачи подошёл наиболее мощный из дешевых контроллер стоимостью 1500р. Данного контроллера хватает на грани на полную мощность и ему при этом требуется обеспечить очень хорошее охлаждение. Более мощные контроллеры стоят уже дороже 10000р.

Результат

Замеры нашего мотора на мощности до 1000Вт показали, что характеристики нашего мотора (потребление, обороты, Kv) достаточно близки к рассчитанным при моделировании. Большой объем статора и медной проволоки смогли обеспечить высокий КПД и низкий нагрев. При должном питании турбина с ним разгоняется до нужных оборотов. Но к сожалению мы пока не смогли провести полноценные испытания на полной мощности. При питании от двух аккумуляторов, через 2 секунды после набора полных оборотов контроллер сгорел, из-за отсутствия должного охлаждения. Мы заказали новый контроллер и планируем поместить его в ёмкость с трансформаторным маслом, что должно обеспечить его наилучшим охлаждением.

Видео тестов работы турбины с питанием 600 и 1000 ваттВывод

В итоге нам удалось создать рабочую электротурбину, которая обладает не высокой стоимостью и достаточно проста в установке. Далее будут проходить испытания уже на реальном автомобиле.

Примерная стоимость необходимых компонентов:

- Мотор -17000р

- Турбина -20000р

- Аккумулятор -3000р

- 4 реле -3000р

- Дополнительная электроника, пайпы, воздуховоды -5000р

Итого стоимость комплекта турбины выйдет в районе 50000р.

P.S.

Автором данной идеи является Frimen3 ([email protected]). Он уже давно занимается проработкой этого вопроса geektimes.ru/post/252076 и он как раз и заказал у нас разработку мотора под данную задачу.

Воздушная турбина — Справочник химика 21

Датчик сигналов ЯМР. Датчик сигналов содержит в себе устройство, включающее воздушную турбину, приемную катушку, катушку модуляции поля и предусилитель. Датчик монтируется на координатном устройстве, которое позволяет установить катушку с образцом в наиболее однородном поле. Современные спектрометры имеют систему смены датчиков, специ- [c.56]MIL-I,-6085-a Малолетучее Для смазки приборов, воздушных турбин и т. д. в условиях, когда важна малая испаряемость [c.140]

На рис. 53 показана схема газопламенного проволочного напыления при металлизации (прутковое напыление проводится аналогичным образом). Напыляемый материал в виде проволоки или прутка подается через центральное отверстие горелки и расплавляется в пламени [258]. Струя сжатого воздуха распыляет расплавленный материал на мелкие частицы, которые осаждаются на обрабатываемой поверхности. Проволока подается с постоянной скоростью роликами, приводимыми в движение встроенной в горелку воздушной турбиной, работающей на сжатом воздухе, используемом для на- [c.255]

Для распыления проволоки требуется пистолет, проволока, сжатый воздух, кислород, горючий газ и аппаратура для сжатия воздуха. Проволока должна быть стандартного диаметра-в катушках или барабанах. Питание пистолета проволокой осуществляется нри помощи маленькой воздушно турбины. В выпускном отверстии пистолета зажигается пламя, которое поддерживается кислородом и любым горючим газом (угольный газ, водород, пропан, бутан и т. п.). Питание этими газами контролируется регулировочными клапанами и манометром, относительные количества определяются составом проволоки, ее темлературой плавления и диаметром. Расплавленный металл распыляется и переносится на деталь сжатым воздухом на расстояние от 50 до 150 см. [c.86]

Вполне возможно, что даже после выполнения всех этих требований, все еще сохранится какая-то степень неоднородности поля. В этом случае разрешающую снособность прибора молвращение вокруг оси его симметрии со скоростью около 400 об/мин. Это можно сделать при помощи небольшой воздушной турбины. Применение электрического мотора в данном случае недопустимо, поскольку он может исказить картину магнитного иоля. [c.248]

В некоторых компрессорах энергия выбрасываемого воздуха используется в специальных воздушных турбинах. К таким компрессорам относится, в частности, компрессор типа Изотерм (см. 10.7). [c.325]

Конструктивно сходная распылительная машина для предварительного формования выпускается фирмой Тернер (Англия). В дополнение к вакуум-отсосу из-под формы, укладываемой на вращающийся стол, смонтированный в кожухе машины (рис. XV. 30), предусмотрен также распылитель рубленого волокна типа воздушной турбины 5, размещенной в верхней конической части кожуха. Такой распылитель обеспечивает более равномерное распределение волокон в объеме аппарата и способствует такому же равномерному их распределению на форме. [c.714]

При использовании воздушной турбины трудно точно отрегулировать скорость подачи проволоки, однако горелка более компактна и имеет меньшие габариты. Поэтому воздушные турбины используют в горелках, которые предназначены для ручного напыления. Горелки с электрическим двигателем позволяют более точно регулировать подачу проволоки и поддерживать ее постоянную скорость. Диаметр напыляемой проволоки обычно не превышает 3 мм. При напылении металлов с низкими температурами плавления (алюминий, цинк и т. д.) горелками с повышенной производительностью диаметр проволоки может составить 5—7 мм. [c.256]

Необходимо обратить внимание на то, что электроприборы обычно не снабжены защитой от искрения, и поэтому при работе с легковоспламеняющимися веществами (например, водородом, сероуглеродом и др.) мешалку следует приводить во вращение при помощи водяной или воздушной турбины. [c.24]

Имеются патенты, которые предусматривают использование тепла в печах КС путем нагревания не воды, а воздуха, с последующей подачей его в воздушную турбину, где тепловая энергия преобразуется в электрическую. В этом случае исключается применение паровых котлов, что существенно упрощает и удешевляет [c.68]

Цикл низкого давления с расширением воздуха в турбодетандере (цикл Капицы). Холодильный цикл, разработанный акад. П. Л. Капицей в 1939 г., основан на применении воздуха низкого давления и получении необходимого холода только за счет расширения этого воздуха в воздушной турбине (так называемом турбодетандере) с производством внешней работы. Схема холодильного цикла Капицы и диаграмма 5—Т цикла даны на рис. 2.20. Воздух (см. рис. 2.20, а) сжимается до абсолютного давления Р2 = 6—7 кгс/см (5,9—б.Э-Ю нДи ) в турбокомпрессоре /, охлаждается водой в холодильнике 2 и поступает в регенераторы (тепло- [c.79]

Есть патенты, которые предусматривают использование тепла в печах КС путе.м нагревания не воды, а воздуха, с последующей подачей его в воздушную турбину, где тепловая энергия преобразуется в электрическую. В этом случае исключается применение паровых котлов, что существенно упрощает и удешевляет производство, поскольку сложная система подготовки воды и наличие вспомогательного оборудования у котлов-утилизаторов приводят к большим затратам и требуют постоянного внимания обслуживающего персонала. [c.80]

Ротор ультрацентрифуги представляет собой стальной или дюралюминиевый диск (рис. 5). В двух отверстиях в роторе (см. рис. 5) помещены две маленькие ячейки. В одной из них находится центрифугируемый раствор, в другой, уравновешивающей, ячейке — чистый растворитель. Вся эта конструкция закреплена и вращается с большой скоростью. В первых моделях ультрацентрифуги диск был насажен на простую ось в обычном подшипнике и приводился во вращение маленькой масляной турбиной на конце оси. Если вращение с большой скоростью происходит на воздухе, то ротор сильно разогревается, что нарушает процесс осаждения частиц и делает невозможным точные измерения их движения. Поэтому в некоторых современных моделях ротор ультрацентрифуги вращается в атмосфере водорода при пониженном давлении для охлаждения. В д