Дисковые тормоза: основные характеристики, преимущества и особенности

Дисковые тормоза известны давно. Они хорошо себя зарекомендовали и на сегодняшний день используются очень широко. Но обо всем по-порядку.

В настоящее время существует два типа тормозных систем – барабанные и дисковые. Впервые тормозные механизмы дискового типа применили в конце 40-х годов XX в., а с 70-х барабанные тормоза на передних колесах заменили на дисковые на всех автомобилях.

В данной статье будет дано подробное описание дисковых тормозов, их преимущество перед барабанными аналогами, а также приведено описание составных частей данной тормозной системы (суппорт, тормозной диск, защитный экран). Кроме того, описаны преимущества и недостатки разных типов дисковых тормозов.

Преимущества дисковых тормозов перед барабанными

К преимуществам дисковых тормозов по сравнению с барабанными можно отнести следующие их качества:

- тормозная способность дисковых систем не снижается из-за перегрева, так как они лучше охлаждаются;

- сопротивление дисковых тормозов воздействию воды и загрязнениям выше;

- техническое обслуживание тормозных механизмов требуется гораздо реже;

- поверхность трения дисковых тормозов при одинаковой массе больше, чем у барабанных.

Рис. 1 Тепловое расширение барабанного и дискового тормоза

При нагревании тепловое расширение тормозного барабана — увеличение внутреннего диаметра — приводит к увеличению хода педали тормоза или к деформации барабана, которая может вызвать резкое снижение тормозного действия (рис. 1). Тормозной диск, в свою очередь, представляет собой плоскую деталь, его температурное расширение происходит в сторону фрикционного материала, поэтому сжатие диска не может вызвать деформации, достаточной для того, чтобы повлиять на тормозные характеристики. К тому же центробежная сила отбрасывает загрязняющие материалы от тормозного диска наружу.

На рисунке 2 показано, почему дисковый тормоз охлаждается лучше барабанного. Охлаждающий воздух начинает охлаждать тормозной барабан только после того, как теплота, выделяющаяся при торможении, проходит через его стенки, в то время как трущиеся поверхности дискового тормоза открыты для доступа воздуха. Теплопередача от тормозного диска к воздуху начинается сразу после применения тормозов.

Рис. 2 Принцип охлаждения барабанных и дисковых тормозов

Возможность регулировки дисковых тормозов является еще одним их преимуществом. Проекция дисковых тормозов такова, что после каждого применения они саморегулируются из-за малого зазора между колодками и тормозным диском.

Устройство дискового тормоза

1 — блок цилиндров;

2 — тормозные колодки;

3 — прижимной рычаг суппорта;

4 — защитный кожух;

5 — ось прижимного рычага;

6 — направляющая колодок;

7 — суппорт тормоза;

8 — тормозной диск;

9 — штуцеры для удаления воздуха;

10 — тормозные шланги.

Основными деталями дисковых тормозов являются суппорт, тормозной диск, колодки, защитный экран. Рассмотрим эти элементы тормозной системы подробнее.

Дисковые тормоза разделяют на одно- и многодисковые. Самая большая и тяжелая их часть — это тормозной диск. Механизм работы однодисковых тормозов сводится к тому, что тормозные колодки с фрикционным материалом при торможении зажимают один тормозной диск. Многодисковые тормоза, применяющиеся обычно в авиации, имеют несколько вращающихся тормозных дисков, разделенных неподвижными дисками (статорами). На тормозном щите многодисковых тормозов расположены гидравлические цилиндры и поршни, которые управляют тормозными колодками и при выдвижении зажимают тормозные диски и статоры. Многодисковые тормоза полностью состоят из металла, а состав однодисковых тормозов включает органический и металлический фрикционный материал.

Материалом тормозного диска, как и тормозного барабана, обычно является чугун. Чугун обладает хорошей износоустойчивостью и хорошими фрикционными свойствами, имеет высокую твердостью и прочность при высоких температурах; он легко поддается механической обработке, и его стоимость относительно низка.

Размер тормозного диска равен его наружному диаметру и общей толщине поперечного сечения между двумя рабочими поверхностями. Диаметр тормозного диска обычно ограничивается размерами колеса, а вентилируемый тормозной диск всегда толще сплошного. Для дискового тормоза это общая площадь контакта с двумя тормозными колодками при одном повороте диска.

Большое значение отношения площади охвата на тонну автомобиля в хорошо спроектированных тормозах означает высокую эффективность тормозной системы. Площадь охвата дискового тормоза — это площадь трения тормозных колодок на обеих сторонах тормозного диска. Таким образом, более точно использовать Rp вместо Rr, однако поскольку в большинстве тормозов оба радиуса практически равны, для удобства расчета используется Rr, который легче измерить.

Тормозной диск прикрепляется к проставке, а та, в свою очередь, — к ступице колеса или фланцу моста. Проставка обеспечивает более долгий путь для передачи тепла от трущейся поверхности тормозов к колесным подшипникам, что позволяет поддерживать их температуру достаточно низкой. Проставки серийных автомобилей обычно изготавливаются из чугуна как одно целое с тормозным диском, а проставки гоночных автомобилей делаются как отдельная деталь из алюминиевого сплава. Недостатком проставок из алюминиевого сплава является более высокая, чем у чугуна, теплопроводность, что приводит к большему нагреву колесных подшипников.

Вентилируемые дисковые тормоза

Тормозной диск может быть сплошным или с вентиляционными каналами внутри него. В легких автомобилях обычно используются сплошные тормозные диски. Вентилируемые тормозные диски с радиальными охлаждающими каналами применяют на тяжелых автомобилях, требующих установки дисков максимально возможных больших размеров.

Мощные гоночные автомобили оснащены вентилируемыми тормозными дисками, при этом могут иметь место различия в толщине их боковых стенок. Чтобы температура на каждой стороне тормозного диска была одинаковой, на многих тормозах болидов ближайшая к колесу сторона тормозного диска тоньше, чем противоположная. Колесо сопротивляется прохождению охлаждающего воздуха к наружной рабочей поверхности тормозного диска, что делает ее более горячей, чем внутренняя сторона, поэтому большая толщина плохо охлаждаемой наружной поверхности тормозного диска способствует выравниванию температур их нагрева.

Тормозные диски гоночных автомобилей зачастую имеют криволинейные охлаждающие каналы, которые повышают эффективность действия воздушного потока. Тормозные диски для левой и правой сторон авто не взаимозаменяемы из-за криволинейности вентиляционных каналов. Тормозной диск с криволинейными вентиляционными отверстиями или наклонными прорезями для эффективной работы должен вращаться в определенном направлении. Правильное направление вращения по отношению к вентиляционным отверстиям и прорезям показано на схеме.

Типичные значения удельной площади охвата тормозов представлены в таблице для типичных автомобилей 1981/82 годов выпуска.

Типичные значения удельной площади охвата тормозов на тонну массы автомобиля

| Модель автомобиля | Удельная площадь охвата тормозов, кв. см/т | Модель автомобиля | Удельная площадь охвата тормозов, кв. см/т |

| Alfa Romeo Spyder | 1670,55 | Mitsubishi Lynx RS | 1212,6 |

| Audi 5000 Turbo | 1580,25 | Nissan Sentra | 1754,4 |

| Audi Quattro | 1638,3 | Peugeot 505 STi | 1735,05 |

| BMW 528e | 1670,55 | Pontiac J2000 | 1115,85 |

| Chevrolet Camaro Z28 | 1135,2 | Porsche 944 | 1954,35 |

| Chevrolet Corvette | 1841,8 | Renault Alliance | 1225,5 |

| Dodge Charger 2.2 | 1038,45 | Renault 5 Turbo | 1128,75 |

| Ferrari 308GTSi | 1038,45 | Renault 1,8i | 1219,05 |

| Ford Mustang GT 5.0 | 1044,9 | Subaru GL | 1090,05 |

| Honda Accord | 1141,65 | Toyota Celica Supra | 1444,8 |

| Honda Civic | 1102,95 | Toyota Starlet | 1264,2 |

| Lamborghini Jalpa | 1464,15 | Volkswagen Scirocco | 1277,1 |

| Mazda GLC | 1122,3 | Volkswagen Scirocco SCCA GT3 | 1960,8 |

| Mercedes-Benz 380SL | 1538,65 | Volvo GLT Turbo | 1560,9 |

Мощные автомобили имеют более высокие значения этого показателя по сравнению с экономичными седанами.

Возможные неполадки дисковых тормозных систем

При частом интенсивном торможении на вентилируемых тормозных дисках появляются трещины. Причина этого — термические напряжения и давление тормозных колодок на тонкие металлические стенки в каждом охлаждающем канале. Термические напряжения в тормозном диске с литой или прикрепленной болтами проставкой вызываются в месте их соединения из-за того, что температура тормозного диска в этом месте выше, чем температура проставки.

Наружная часть тормозного диска при его нагреве расширяется сильнее, чем холодная проставка. Это приводит к тому, что тормозной диск деформируется и изгибается, появляется его конусность, которая приводит к неравномерному износу тормозных накладок. Постоянно повторяясь, расширение и стягивание тормозного диска вызывают появление трещин. Опора каждой стороны вентилируемого тормозного диска и эффективное его охлаждение снижают вероятность появления трещин на нем.

Тормозные барабаны и тормозные диски спроектированы таким образом, чтобы противостоять самому тяжелому варианту появления термического напряжения при каждом применении тормозов, но многократные применения тормозов могут вызвать усталостные трещины. Если тормоза используются в режиме резкого торможения, необходимо чаще их проверять.

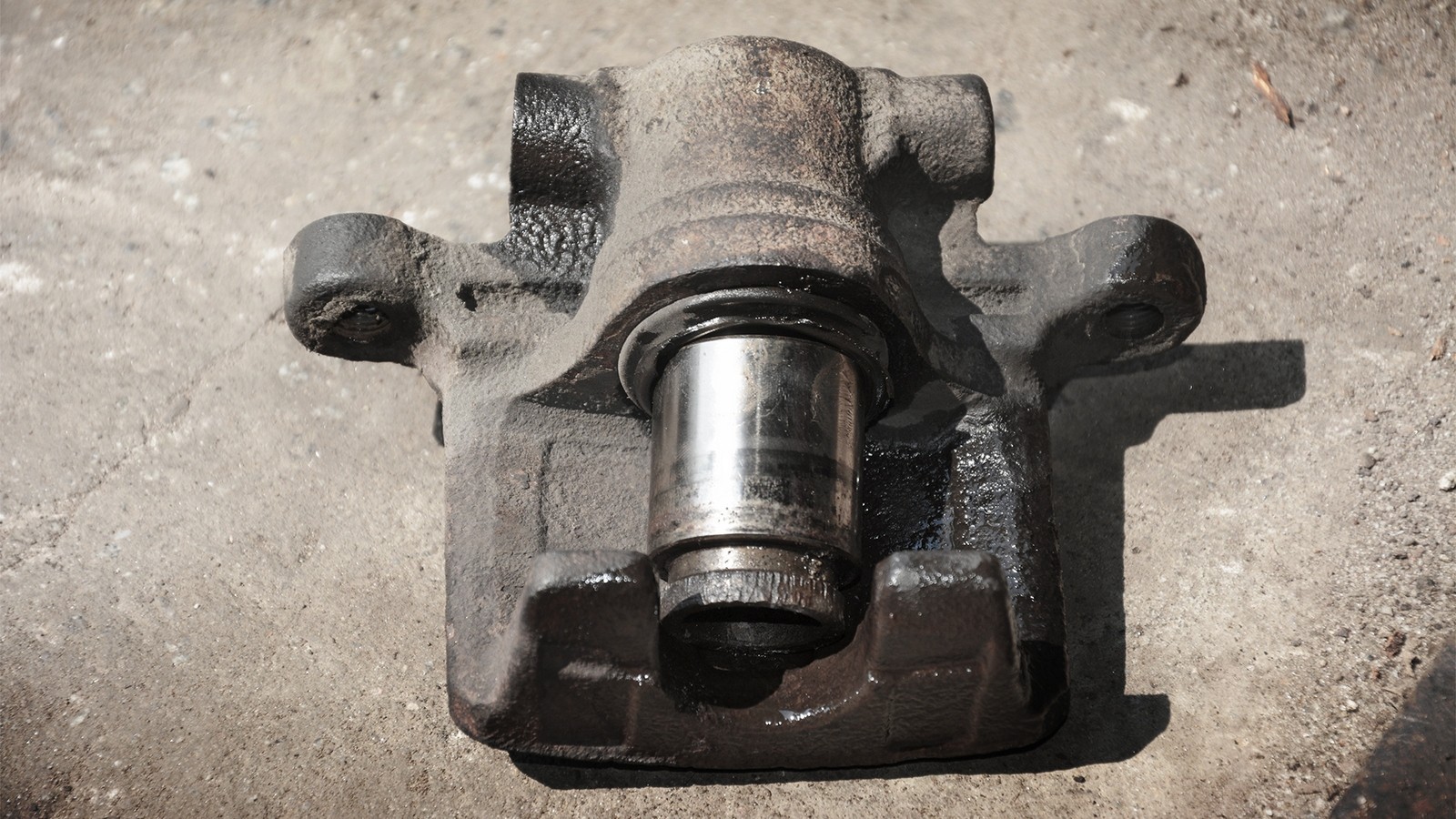

Суппорты дисковых тормозов

Рассмотрим подробнее устройство суппортов. Суппорты дисковых тормозов включают тормозные колодки и гидравлические тормозные цилиндры с поршнями, которые прижимают колодки к тормозному диску. Принцип работы всех суппортов дисковых тормозов одинаков: когда водитель нажимает на педаль тормоза, под давлением тормозной жидкости поршни перемещают тормозные колодки, которые зажимают тормозной диск.

Суппорты легковых автомобилей обычно изготовлены из относительно дешевого высокопрочного серого чугуна с шаровым графитом. Однако они достаточно тяжелые. Гоночные или вообще мощные автомобили обычно оснащены суппортами из алюминиевого сплава, их масса почти в два раза меньше чугунных.

Типы суппортов, их особенности

Существуют два основных типа суппортов — фиксированные и плавающие.

Рис. 4 Отличия суппортов разного типа

Фиксированные суппорты имеют большее число поршней (два или четыре), они больше по размеру и тяжелее плавающих суппортов. При работе в тяжелых условиях они допускают большее число экстренных торможений до наступления перегрева суппорта.

Плавающий суппорт перемещается в противоположном движению поршня направлении. Поскольку плавающий суппорт имеет поршень только на внутренней стороне тормозного диска, весь суппорт может смещаться внутрь, чтобы наружная тормозная колодка могла прижаться к тормозному диску. Плавающие суппорты меньше подвержены утечкам и износу, так имеют меньше движущихся деталей и уплотнений.

Фиксированные суппорты чаще всего применяют на гоночных автомобилях, а плавающие — на серийных.

Рис. 5 Тормозной диск с плавающим суппортом

Достоинством плавающих суппортов является легкость применения механического стояночного тормоза, так как в конструкции с одним тормозным цилиндром он легко управляется тросом, в то время как в фиксированных суппортах с поршнями на обеих сторонах тормозного диска это сделать сложнее. Недостатком плавающих суппортов является то, что они могут вызывать неравномерный износ тормозных колодок из-за перемещения самого суппорта.

Возможные неполадки суппортов

Рис. 6 Варианты деформации

- Часть корпуса суппорта, которая охватывает наружный диаметр тормозного диска, называется мост. Давление тормозной жидкости вызывает действие силы P на каждой стороне суппорта, которая старается изогнуть его мост. Жесткость моста определяет жесткость всей конструкции суппорта, т. к. от жесткости конструкции зависят толщина поперечного сечения и масса суппорта.

- Суппорт располагается между наружной стороной тормозного диска и внутренней стороной колесного диска, поэтому требования по пространству для его размещения диктуют проектирование суппорта с небольшой величиной поперечного сечения. К сожалению, это может привести к его изгибу. Чтобы повысить жесткость, суппорты тормозов гоночных автомобилей проектируют с широкими мостами.

- Если тормозная колодка перекрывает размеры поршня, то она при действии тормозов будет изгибаться. Для обеспечения равномерного контакта рабочей поверхности тормозной колодки и тормозного диска используются несколько поршней.

Рис. 7 Суппорты с одним и двумя поршнями

- Если устройство крепления суппорта податливое, то при перемещении может возникнуть его скручивание, а это, в свою очередь, вызывает неравномерный износ тормозных накладок, пружинистость и увеличивает ход педали тормоза.

- Так как тормозной диск и кронштейн суппорта располагаются в разных плоскостях, последний воспринимает скручивающий момент во время приложения тормозов. Если кронштейн слишком тонкий, он будет скручиваться, вызывая прихватывание суппортом тормозного диска. Обычно толщина установочного кронштейна суппорта должна составлять не менее 12,7 мм.

Особенности эксплуатации дисковых тормозных систем

Для защиты внутренней рабочей стороны тормозного диска от попадания грязи и воды устанавливаются защитные экраны. Такое приспособление по своей конструкции напоминает тормозной щит барабанных тормозов. Защитные экраны оказывают сопротивление прохождению охлаждающего воздуха к тормозному диску, поэтому обычно не устанавливаются на дисковые тормоза гоночных автомобилей.

Что касается фрикционного материала дисковых тормозов, то он обычно приклеивается к боковой поверхности тормозных колодок, изготовленных из стального листа. Тормозные колодки продаются с уже прикрепленными тормозными накладками, повторно они не используются.

Нагрузка от тормозной колодки обычно не накладывается непосредственно на поршень в тормозном суппорте. На многих автомобилях между поршнем и тормозной колодкой устанавливаются противоскрипные шайбы, предназначенные для уменьшения шума, возникающего при вибрировании или дребезжании колодки по тормозному диску.

Подводя итоги

Мы рассмотрели устройство дисковых тормозных систем, особенности, преимущества, сильные и слабые стороны разных их типов. Из всего вышесказанного нетрудно сделать выводы о том, каким должна быть максимально эффективная тормозная система для гоночных автомобилей.

- Для гоночных машин подходят только вентилируемые тормозные диски, которые охлаждаются быстрее. Чтобы температура на каждой стороне тормозного диска была одинаковой, на многих тормозах гоночных автомобилей ближайшая к колесу сторона тормозного диска тоньше, чем противоположная. Криволинейные вентиляционные отверстия тормозных дисков эффективнее для гоночных автомобилей, чем прямые. Направленные каналы вентиляции, по сравнению с традиционной прямой конструкцией, значительно повышают интенсивность прокачки воздуха по ним, улучшая теплоотдачу. Спиральная конструкция каналов более равномерно распределяет механические напряжения в диске, увеличивая ресурс и уменьшая вероятность образования трещин.

- Перфорация диска, выполняя все те же функции по газоотводу, что и проточки, увеличивает площадь обдуваемой поверхности диска, улучшая охлаждение. При круглогодичной эксплуатации улучшает очистку диска от влаги и грязи.

- Проставки и суппорты дисковых тормозов для гоночных автомобилей — из алюминиевого сплава. Легкая алюминиевая проставка улучшает характеристики управления автомобилем, снижает термические напряжения на тормозном диске. Низкий вес, благодаря использованию алюминия с малой удельной массой, снижает неподрессоренные массы, благоприятно сказываясь на качестве работы подвески автомобиля.

- Фиксированный суппорт, рассчитанный на большее число экстренных торможений и обладающий повышенной гибкостью по сравнению с плавающим, идеален во время гонок.

- Достаточную для эксплуатации гоночных автомобилей жесткость тормозных дисковых систем обеспечивают мосты увеличенной ширины. Благодаря увеличению и наилучшему распределению сечений «моста» (элемента, работающего на разжимающие суппорт нагрузки) получена повышенная жесткость суппорта к рабочим деформациям. Повышенная жесткость, суммируясь с общим снижением рабочих давлений и армированными тормозными шлангами, обладающими минимальной склонностью к увеличению объёма (разбуханию) при нагрузке, позволяет получить максимальную информативность на тормозной педали и возможность очень точно дозировать тормозной момент в системе.

- Многопоршневая конструкция суппорта позволяет получить равномерное усилие прижатия тормозной колодки к диску, а разный диаметр поршней компенсирует разницу температурных условий работы колодки по площади контакта, предотвращая возможную неравномерность износа (конусность) по передней и задней кромкам. Повышенная общая площадь поршней в суппортах, изменяет передаточное отношение гидравлической системы, что приводит к значительному снижению рабочих давлений жидкости. Низкие давления снижают требуемое максимальное усилие на педали тормоза. Снижают нагрузку и вредные деформации на всех штатных деталях тормозной системы.

- В случае использования «плавающей конструкции» диска, рекомендуемой для применения в режимах предельных нагрузок (на гоночном треке), позволяет полностью снять термо-напряжения относительно центральной части и предотвратить передачу избыточного тепла на ступичный подшипник. Обеспечивая нормальную работу и увеличенный ресурс этих деталей в самых жёстких условиях.

- Чем больше диаметр тормозного диска, тем больше эффективный радиус приложения тормозного момента. Это позволяет увеличить максимальную тормозную мощность, развиваемую системой. От эффективного радиуса напрямую зависит площадь охвата рабочих поверхностей, являющихся одним из основных показателей возможностей диска по рассеиванию тепловой энергии.

И помните, качественные дисковые тормоза — это в первую очередь ваша безопасность. Учитывайте это при выборе подходящего варианта тормозной системы для своего авто.

Все что нужно знать про дисковые тормоза

Тормоза, что в жизни, что в автомобиле представляют собой наиглавнейшую составляющую безопасности. Немаловажно правильно анализировать их состояние и вовремя менять. На сегодняшний момент существуют два вида данного механизма: барабанные и дисковые тормоза. В первом случае основное торможение производит барабан, во втором, соответственно, диск.

На Санг Енг Актионах установлены и на передние, и на задние колеса, дисковые гидравлические тормоза. Рассмотрим устройство, а также главное отличие двух тормозных систем.

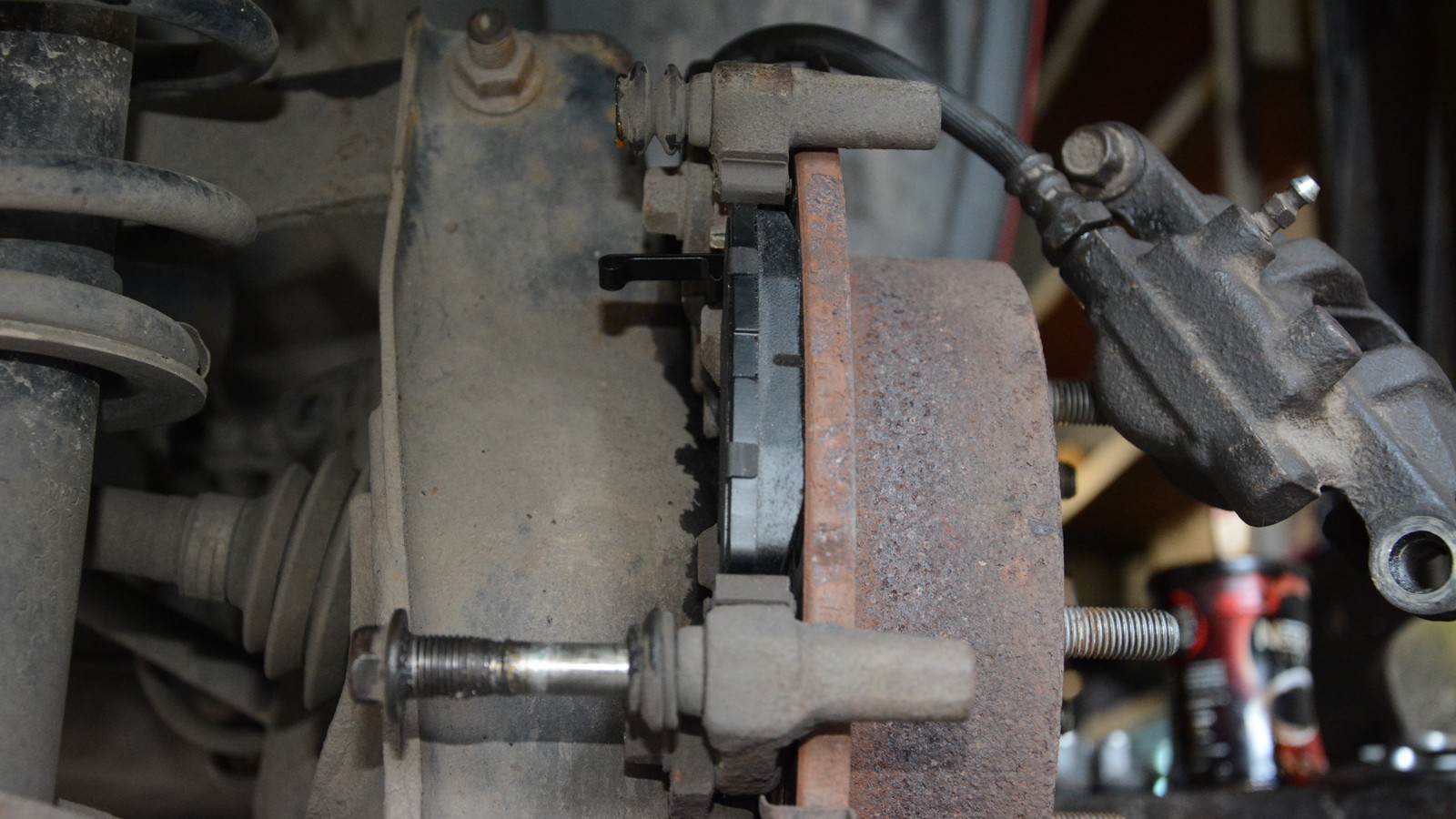

Составляющие тормозного механизма:

— суппорт;

— рабочий цилиндр;

— тормозная колодка;

— тормозной диск.

Суппорт – это скоба в чугунном или алюминиевом корпусе. Его крепят на поворотный кулак. Внутри корпуса суппорта находятся поршни. Именно они во время торможения давят на тормозные колодки и прижимают их к диску. Конструктив суппорта позволяет сделать его плавающим, тогда он имеет возможность перемещаться вдоль тормозного диска по горизонтальным направляющим.

На корпусе суппорта также можно найти цилиндр с внутренним поршнем. Скопившейся воздух удаляется прокачкой тормозов с помощью штуцера.

Тормозными колодками называют обычные металлические пластинки с фрикционными вкладышами для лучшего торможения. Они находятся по бокам тормозного диска.

Тормозной диск болтами крепится на саму ступицу колеса, с которой он одновременно и вращается.

Спецы своего дела делят дисковые тормоза еще на две группы по применяемым суппортам (скобам):

— плавающий суппорт;

— фиксированный суппорт.

Первый вариант предполагает, что скоба будет перемещаться по определенным направляющим, и будет иметь всего лишь один поршень для торможения. Второй вариант с фиксированной скобой имеет в механизме два поршня, расположенные с разных сторон от диска.

Дополнительные поршни подразумевают и дополнительное создаваемое тормозное усилие колодки к диску, тем самым улучшая и торможение всего автомобиля.

В обычных автомобилях применяются тормозные механизмы с плавающим суппортом. Они намного дешевле сложной системы с фиксированной скобой.

Тормоза с несколькими парами поршней применяются в гоночной индустрии для более мощных автомобилей.

Дисковые тормоза, как и любые другие тормоза, предназначены для уменьшения скорости движения автомобиля. Рабочий процесс дисковых тормозов можно описать примерно так:

- Система начинает работать, как только водитель нажмет на педаль тормоза. В первую очередь необходимо создать давление в тормозных трубках.

- Если тормоза с неподвижной скобой: под давлением жидкости поршни по обе стороны тормозного диска начинают прижимать к нему тормозные колодки. Если тормоза с плавающим суппортом, то давление взаимодействует и с поршнем, и с корпусом скобы. Перемещаясь по диску, суппорт прижимает к нему колодку с другой стороны.

- Зажатому между двух колодок диску ничего не остается, как тереться о них и снижать скорость вращения колес автомобиля.

- Как только водитель отпускает педаль тормоза, давление в трубках прекращается. Поршень и колодки принимают исходное положение и больше не оказывают сопротивление вращению колеса.

Тормозные диски изготавливают из:

— чугуна;

— нержавейки;

— карбона;

— керамики.

Как уже Вы, наверное, поняли чугунные диски – самые недорогие из приведенного списка. Помимо большого плюса в стоимости, они имеют отличные фрикционные качества и в процессе работы мало изнашиваются. На этом достоинства данного материала заканчиваются. Чугун боится резких скачков температуры: его коробит и трескает, что само-собой плохо для тормозов. Еще надо не забывать, что этот материал относится к разряду изрядно тяжелых и изрядно ржавеющих.

Тормозные диски из нержавейки проигрывают чугуну по фрикционным свойствам, зато они не боятся перепада температур.

Карбоновые диски относительно невелики по весу, с большим коэффициентом трения и рабочим диапазоном, что очень хорошо для тормозов. Проигрывают они лишь в цене. Да и нормально работать карбон начинают только после предварительного прогрева.

Стоимость карбоновых дисков соизмерима со стоимостью целого небольшого автомобиля!

Если сравнивать с карбоном, то керамические тормоза проигрывают ему по коэффициенту трения, но никто не отменяет другие преимущества:

— устойчивое состояние при повышенных температурах;

— износостойкость;

— невосприимчивость к коррозии;

— высокие прочностные характеристики;

— небольшая масса материала;

— большой срок эксплуатации.

Далее перечислю минусы керамических тормозов:

— большая цена;

— недостаточная работоспособность керамики при пониженных температурах;

— присутствие скрипа при работе.

Тормозные диски делятся еще на вентилируемые и перфорированные.

Вентилируемые диски лучше отводят тепло с поверхности благодаря полостям между двух пластинок. Их применяют для материалов с рабочей температурой 200-300˚С. Перфорированные диски отличаются специальными насечками на поверхности. Такая перфорация отводит продукты износа тормозных колодок и обеспечивает стабильное трение.

Фрикционные накладки тормозных колодок изготавливают из различных материалов. Вот в зависимости от них колодки бывают:

— асбестовые;

— безасбестовые;

— органические.

Асбестовые колодки применяются редко. Они вредны для здоровья человека, поэтому их замена требует определенных условий для безопасности. Стоимость безасбестовых колодок варьируется в зависимости от компонента, который применяется в роли армирования: сталь, медь и т.д.

Органические колодки – это наилучший вариант из представленных на рынке. Они обладают превосходными тормозными свойствами. Правда стоит учесть, что органические волокна отнюдь недешевы.

Эксплуатация дисков

Большую роль при износе тормозных дисков влияет стиль и особенности вождения автомобилем. После пройденного километража немало важно и качество дорожного покрытия. Износостойкость тормозов также зависит качества и материала изготовления диска.

Тормозная система у Ssang Yong ActyonНеобходимая для торможения толщина диска определяется в зависимости от марки и модели автомобиля. Ведь тормоза должны останавливать автомобиль по нормативным значениям, не зависимо от массы и мощности.

Толщина переднего тормозного диска варьируется от 22 до 25 мм, для заднего допускается меньше – от 7 до 10 мм.

Кроме параметров самого диска, существуют несколько факторов указывающих о необходимости замены тормозов или хотя бы их диагностики:

— толчки при торможении;

— явные механические недочеты;

— ухудшение тормозных характеристик;

— недостаточный уровень рабочей жидкости.

Эксплуатация колодок

Те факторы, которые оказывают влияние на изнашивание тормозных дисков, также взаимодействуют и с колодками. На передних колесах они изнашиваются быстрее, чем на задних, так как основная нагрузка ложиться именно на перед автомобиля. В случае замены колодки меняют по осям – на всех передних или задних колесах.

Неравномерность в износе тормозных колодок может быть связан с неисправностью рабочих цилиндров, и, соответственно, подаваемом ими различном давлении на тормоза. Разница толщины накладки колодок в 1,5-2 мм говорит о неполадках в системе.

Перечислим способы распознавания, при которых необходима замена тормозных колодок:

— При визуальном осмотре. Толщина фрикционной накладки 2-3 мм считается недостаточной.

— Механический способ. Колодки могут иметь специальные металлические пластины, которые при истирании накладок до 2-2,5 мм будут соприкасаться с диском и издавать неприятный скрежет.

— Электронный способ. На тормозную колодку устанавливают датчик износа, который при соприкосновении с диском замкнет цепь, и на приборной панели тут же загорится индикатор.

Рассмотрим, какие преимущества имеются у дисковых тормозов:

- Работу дисковых тормозов не затрудняет попадание воды или грязи;

- Дисковым тормозам не страшны повышения температуры;

- Они могут иметь более эффективное охлаждение;

- Малогабаритны;

- Имеют небольшой вес;

- Дисковые тормоза просты в обслуживании.

Основными недостатками тормозов на основе диска можно назвать их высокую стоимость и меньшую эффективность при торможении, чем у барабанных аналогов.

Дисковый тормоз — Энциклопедия журнала «За рулем»

Дисковый тормозной механизм:

1 — колодки;

2 — суппорт;

3 — диск

Дисковый тормозной механизм состоит из вращающегося диска, двух неподвижных колодок, установленных с обеих сторон диска внутри суппорта, закрепленного на кронштейне цапфы. По сравнению с колодочными тормозами барабанного типа дисковые тормозные механизмы обладают лучшими эксплуатационными свойствами, а поскольку передние колеса требуют при торможении приложения более значительных тормозных усилий, то установка передних колес этими дисковыми тормозами улучшает эксплуатационные качества автомобиля.

Если тормозной привод гидравлический, то внутри суппорта находится один или несколько гидравлических цилиндров с поршнями. Если привод пневматический, то суппорт имеет клиновое или иное прижимное устройство. При торможении неподвижные колодки прижимаются к вращающемуся диску, появляются сила трения и тормозной момент. Дисковый тормозной механизм хорошо вписывается в колесо, имеет небольшое число элементов и малую массу.

Этот тормозной механизм обладает высокой стабильностью своих характеристик.

Дисковые тормоза получают все большее распространение в рабочих тормозных системах. Чугунный диск установлен на ступице колеса. С внутренней стороны диск охватывается суппортом, укрепленным на кронштейне поворотной цапфы. В пазах суппорта установлены рабочие цилиндры. В обработанных с высокой точностью отверстиях цилиндров размещены поршни. Тыльные части цилиндров соединены трубкой между собой и с главным тормозным цилиндром. Суппорты бывают с односторонними или двусторонними поршнями. Если суппорт имеет односторонние поршни, они располагаются с внутренней стороны, где обеспечивается лучшее охлаждение.

Тормозной механизм с вентилируемым диском

При торможениях тормозной диск, колодки и суппорт сильно нагреваются, что может привести к снижению тормозной эффективности. Охлаждение осуществляется набегающим потоком воздуха. Для лучшего отвода тепла в диске колеса иногда делают отверстия, а диск тормозного механизма выполняют с вентилируемой внутренней поверхностью

Тормозной механизм с керамическим диском

У скоростных автомобилей для интенсивного обдува тормозного механизма выполняют специальные аэродинамические устройства в виде воздухозаборников. На гоночных автомобилях применяют керамические диски, стойкие к перегреву, обеспечивающие хорошую эффективность торможения и высокую долговечность. В последнее время керамические тормозные диски начали применять и на некоторых автомобилях серийного производства.

Поршни обоих цилиндров соприкасаются с тормозными колодками, надетыми своими отверстиями на специальные направляющие пальцы суппорта, или вставленными в направляющие пазы. Для предотвращения дребезжания колодок, они прижимаются к суппорту пружинными элементами различных конструкций.

К колодкам приклеены фрикционные накладки. На внутренней поверхности каждого цилиндра проточены канавки, в которых установлены резиновые уплотнительные кольца. Эти кольца не только предотвращают утечку тормозной жидкости из цилиндров, но и обеспечивают (за счет упругости) после торможения отвод поршней от колодок, автоматически поддерживая в необходимых пределах (0,05–0,08 мм) зазор между диском и колодками.

Цилиндры закрыты резиновыми пылезащитными чехлами. С внутренней стороны тормоз закрыт кожухом. Некоторые колодки укомплектованы датчиком износа, который при минимально допустимом износе колодки замыкает цепь сигнального устройства, информирующего водителя о необходимости замены колодок.

Дисковый тормозной механизм с пневматическим приводом

На рисунке показан дисковый тормозной механизм, который применяется на автомобилях и прицепах с пневматическим приводом тормозов.

Дисковый тормозной механизм с электрическим приводом:

1 — скоба;

2— обмотка;

3 — шток;

4 — тормозной диск

Известны конструкции барабанных тормозных механизмов, применявшихся совместно с электрическим тормозным приводом. Подробнее о них — в главе Электрический стояночный тормоз

Устройство дисковых тормозов

Эффективность тормозной системы автомобилей оттачивалась производителями с годами. Безопасность водителя и пассажиров обеспечивают эффективные тормоза способные при создании аварийной обстановки остановить машину и избежать тем самым столкновения. Всё чаще на современных автомобилях можно увидеть дисковые тормоза. Это неслучайно, ведь они смогли доказать свою надёжность и долговечность по сравнению с прочими системами.

Ещё сотни лет тому назад наши предки на телегах, бричках и повозках использовали прародителей современных дисковых тормозов. Для замедления хода колеса применялись специальные деревянные элементы. Они проводились в действие, извозчиком прижимая колесо, останавливали телегу или повозку. Понадобились десятки лет, прежде чем автопроизводители поняли, что эффективнее конструкций, чем дисковые тормоза просто не существует. Возможно, они в будущем появятся, но сегодня лучше, чем дисковые тормоза ещё не изобрели.

С развитием автомобилей в техническом плане менялись конструктивно тормоза. Глобальных изменений не произошло, но некоторые новшества появились. Они в первую очередь направлены на увеличение эффективности работы тормозов машины. Для многих водителей устройство дисковых тормозов является «тёмным лесом». Они очень туманно и отдалённо представляют принцип их работы.

Что собой представляют дисковые тормоза?

Составляющим элементом современной тормозной системы автомобиля являются дисковые тормоза. Их задача состоит в плавном или резком замедлении транспортного средства в зависимости от текущей дорожной ситуации. Принцип действия механизма прост но тем не менее, достаточно эффективен. Тормозные колодки с обеих сторон сжимают диск, жёстко зафиксированный на колесе. Возникающее трение уменьшает частоту вращения колеса, и автомобиль начинает терять скорость.

Дисковые тормоза всё активнее вытесняют менее эффективные барабанные механизмы. Последние стали менее востребованными в силу низкой эффективности и надёжности. Если ранее на старых моделях автомобилей дисковые тормоза устанавливались сугубо на передних колёсах, то в настоящее время ситуация кардинальным образом изменилась. Теперь практически невозможно найти новый автомобиль с барабанными тормозами.

Ещё одним преимуществом тормозов этого типа является их прекрасная совместимость с системами ABS и TCS. Это козырь в их борьбе с барабанными механизмами, который оказался решающим и определил выбор в их пользу. Отдельные виды дисковых тормозов для снижения отрицательного эффекта высокой температуры имеют специальные отверстия в диске. Они предназначены для отведения тепла, образующегося при трении диска и колодок. Подобный тип тормозов получил название вентилируемые дисковые механизмы.

При изготовлении дисковых тормозов используются только качественные материалы, обеспечивающие устойчивую работу механизма. Зачастую безопасность водителя и пассажиров автомобиля зависит от эффективности работы тормозной системы. Даже при самых неблагоприятных условиях эксплуатации дисковые тормоза зарекомендовали себя как надёжный и долговечный механизм.

Устройство дисковых тормозов

Активно внедряться в тормозную систему они начали ещё в 50-х годах прошлого века. Многих производителей подкупила простота и надёжность конструкции. Обыкновенный металлический диск, сжимаемый с обеих сторон колодками. Всё просто и доступно даже для дальнейшего ремонта и обслуживания.

Устройство дисковых тормозов следующее:

1.Диск.

Фиксируется на ступице колеса автомобиля при помощи болтов. В последнее время для эффективного отвода тепла и снижения нагрузки имеет специальные вентиляционные отверстия. Очистка диска от грязи и ржавчины происходит самопроизвольно за счёт работы тормозных колодок.

2.Суппорт.

Является чугунным корпусом из двух половинок. Одна из них крепиться жёстко, и полностью обездвижена. Вторая половинка свободно вращается. Для их фиксации используются направляющие втулки.

3.Цилиндры.

Тормозные цилиндры состоят из корпуса, внутри которого перемещается поршень. Приводится он в движение за счёт давления создаваемого тормозной жидкостью.

4. Колодки.

Главная задача тормозной колодки заключается в замедлении вращения диска. Представляет она собой металлическую пластину с фрикционными накладками. Их можно менять по мере стирания.

Как происходит процесс торможения автомобиля?

При движении автомобиля дисковые тормоза находятся в свободном положении и не создают сопротивления движению колеса.

Если дорожная обстановка вынуждает водителя применять торможение происходит следующий процесс:

- Нога водителя выжимает тормозную педаль;

- Главный тормозной цилиндр при помощи жидкости создаёт необходимое давление в системе;

- Возросшее давление заставляет начать движение поршень тормозного цилиндра;

- Поршень, перемещаясь, приводит в движение колодку, которая прижимается к вращающемуся диску;

- С другой стороны диска вторая половина суппорта вместе с тормозной колодкой прижимается к его поверхности;

- Диск оказывается зажат с обеих сторон;

- Его вращение замедляется, и автомобиль начинает терять скорость.

- Отпуская педаль тормоза, водитель возвращает все механизмы в исходное положение.

Преимущества дисковых тормозов

Наличие вентиляционных отверстий позволяет дисковым тормозам достаточно быстро отводить тепло, образующееся в процессе трения. Очень часто особенно в барабанных механизмах избыточная температура приводила к значительному снижению эффективности работы тормозов.

- Высокая устойчивость механизма к высоким температурам.

- Надёжность и удобность обслуживания;

- Высокий уровень ремонтопригодности;

- Устойчивость к возрастающей силе трения;

- Применяются сменные тормозные накладки;

- Отсутствие увеличенного хода педали при нагревании механизма.

Заключение

Сегодня дисковые тормоза являются самыми передовыми механизмами в тормозной системе. Они обеспечивают эффективное и безопасное торможение в любой ситуации и при неблагоприятных климатических условиях.

Спасибо за внимание, удачи вам на дорогах. Читайте, комментируйте и задавайте вопросы. Подписывайтесь на свежие и интересные статьи сайта.

Это интересно

Дисковые тормоза: типичные поломки и ремонт

На всякий случай бегло отметим основное, касающееся тормозов в автомобиле. На большинстве современных машин применяют дисковые тормозные механизмы, которыми управляет гидравлический привод. Про барабаны расскажем в другой раз – они все еще довольно массово встречаются на недорогих авто. Сегодня сосредоточимся на дисковых тормозах и конкретно на суппортах, их наиболее сложно устроенных частях.

Если вы решили сегодня узнать максимум об эволюции и конструкции тормозов, то дополнительно можете открыть в соседних вкладках публикации Бориса Игнашина о том, как тормозные диски «победили» барабаны, а также о самых продвинутых тормозных системах современных спорткаров. В этой статье теории будет немного: поняв главное, мы отправимся в ремзону.

Немного о различиях в конструкции

Итак, дисковые тормозные механизмы состоят из тормозного диска и тормозного суппорта с интегрированным в него рабочим тормозным цилиндром (или несколькими цилиндрами). Глобально существует два вида тормозных суппортов: плавающий и фиксированный. В первом варианте суппорт крепится к поворотному кулаку непосредственно или к специальному кронштейну с помощью направляющих пальцев и имеет рабочий поршень (или поршни) только с одной стороны.

Получается, когда вы давите на педаль тормоза, то усилие от ноги через педаль и гидравлическую жидкость передается на поршень. Который в свою очередь подводит внутреннюю колодку к диску, там в него упирается, и теперь весь суппорт начинает перемещаться, а вместе с ним и наружная тормозная колодка.

Другое дело – фиксированный суппорт. Если нужно остановить самолет, поезд или Audi RS6 – вам не обойтись без именно такого тормозного механизма. Поршни в нем с обеих сторон, суппорт жестко закреплен на поворотном кулаке, а усилие, которое развивается на колодках, может с легкостью остановить двухтонную машину со 100 км/ч на дистанции в 35 метров. Если говорить о достоинствах плавающих суппортов, то это, бесспорно, дешевизна и вес, как недостаток – они сравнительно слабоваты. Неподвижные суппорты – полная противоположность плавающим, тут все очень недешево, они довольно тяжелые, но в борьбе на ускорение замедления, несомненно, окажутся в лидерах.

Типичные поломки тормозов

Проблемы в ремонте и тех и других тормозных суппортов примерно одинаковы. Из-за постоянного контакта с водой, грязью и песком уплотнительные манжеты поршней могут разрушиться и стать причиной заклинивания поршня в суппорте, с потерей всего, для чего были созданы и установлены на автомобиль.

Правда, у плавающего суппорта на одну проблему больше, чем у оппонента:

поверхности трения на направляющих пальцах изнашиваются и могут стать причиной перекоса суппорта и его некорректной работы.

Ремкомплекты продаются, в них зачастую даже предусмотрен специальный термостойкий смазочный материал. Небольшая, но головная боль.

Что касается тормозных колодок, то это расходный материал. Они представляют из себя металлическую пластину с наклеенной на ее поверхность фрикционной накладкой. Отличаются колодки в основном формой и площадью рабочей поверхности, а суть – одна и та же. Углубляться в химический состав фрикционной накладки не будем, можно лишь добавить, что она может быть и керамической, и из углеволокна. На всех современных автомобилях на одну из тормозных колодок (на внутреннюю) устанавливают датчик износа – обычная пружина, которая, когда приходит время, начинает ужасно скрипеть, контактируя с тормозным диском.

Обратим внимание на тормозные диски. Обычно они из чугуна – дешево и сердито. И если у вас, скажем, Hyundai Accent и вы не собираетесь на Северную петлю, то этого более, чем достаточно. Проблемы у таких дисков самые заурядные – это износ и коробление. Износ, как не трудно догадаться, происходит из-за трения. Но не всегда он равномерный.

Глядя на диск, часто можно увидеть бороздки на его поверхности: это тоже трение, но созданное частичками пыли и грязи, которые выступают в роли абразивного материала. И если глубина таких бороздок начнет превышать все допустимые нормы, диск придется проточить, а когда точить уже некуда – заменить.

Что касается коробления, то здесь работает эффект перегрева. При торможении диск нагревается и расширяется, а после того, как педаль отпущена, он остывает. Если нагрев несильный, а остывание плавное, то все нормально. Если же торможение резкое или продолжительное с большой скорости, а охлаждение происходит быстро (например, водой из лужи), то диск, скорее всего, деформируется и к своей изначальной форме обратно не вернется. Если на диске сильно выраженное коробление, то при торможении автомобиль будут вибрации. Выровнять покоробившийся диск можно так же, как и в случае с бороздками, если есть куда ровнять.

Пример ремонта

Как и обещали, от теории переходим к практике. Ниже мы рассмотрели процесс замены тормозных колодок и «быстрого» восстановления работоспособности заднего суппорта на автомобиле Jeep Patriot.

Начали с банального снятия заднего колеса. Надо было сказать ранее, но лучше позже, чем никогда: отпустить болты (как в нашем случае) или гайки крепления колеса, хорошо, когда автомобиль еще стоит на поверхности, чтобы потом легче было выкручивать их. Далее, выкручиваем направляющие болты тормозного суппорта.

Кстати, если Вам необходимо только лишь заменить колодки, зачастую достаточно выкрутить только нижний болт и поднять суппорт вверх. Колодки сняли.

Картина открылась удручающая. Уплотнительная манжета разбухла, а ремкомплекта у нас нет. Обычно если времени немного больше и условия менее «полевые», используют новые уплотнения, но не сегодня – магазинов с запчастями на Jeep в досягаемости нет, а ехать надо. К счастью, манжета пусть и гипертрофированная, но неповрежденная. Нам нужно сохранить ее в целости во что бы то ни стало!

Что ж, отсоединяем тормозной шланг от суппорта.

По-хорошему, шланг необходимо закрыть заглушкой, чтобы не вытекала тормозная жидкость, но мы торопимся и просто пережимаем его: «один раз можно», — успокаивает специалист.

На всякий случай отметим, что пережатие при плохом сценарии развития событий может обернуться замятием металлического «сердечника» тормозного шланга, но у нас обошлось. И мы едем дальше – нам нужно разобрать закисший суппорт.

Вдавить внутрь или извлечь поршень из суппорта нет никакой возможности. Ни сжатый воздух, подведенный к каналу в суппорте, ни нецензурная брань механика не помогли. Похоже, без гидравлики не обойтись… Снова подсоединяем суппорт к тормозному шлангу. Сажаем одного из праздных наблюдателей за руль и заставляем предельно осторожно нажимать на педаль тормоза на полный ее ход. Тормозная жидкость победила – поршень начал выдавливаться и в какой-то момент чуть не выпал (на будущее, будьте аккуратны).

Суппорт отсоединяем и отправляем на осмотр.

Моем мыльным раствором. Нефтепродуктами мыть нельзя – они могут попасть на манжету, отчего ее разнесет еще больше. На поршне и на зеркале цилиндра в суппорте обнаружилась ржавчина, и для восстановления нам нужно ее убрать.

Для этого сначала снимаем уплотнительную манжету, практически не дыша над ней, чтобы не повредить. Достаем окончательно поршень. Берем подходящий инструмент и так же нежно извлекаем уплотнительное кольцо поршня из выборки в цилиндре суппорта.

Механик со знанием дела, вооружившись «нулёвкой» (наждачная бумага М40, а то и с меньшим числом после буквы), начал удалять причину подклинивания. Каких-то 20 минут, и элементы тормозного механизма выглядят, как новые. Уплотнительное кольцо ставим на место – в цилиндр. На поршень наносим тонкий слой свежей тормозной жидкости, после чего надеваем на него манжету и предельно аккуратно устанавливаем его в цилиндр суппорта. Чуть ли не молимся на манжету и без лишних движений вставляем ее в выборку на суппорте. Готово!

На направляющие болты суппорта наносим специальную смазку перед их установкой.

Отметьте для себя одну деталь.

Верхний и нижний направляющие болты немного отличаются друг от друга тем, что на верхнем присутствует втулка, хотя в зависимости от желания конструктора она может быть и на нижнем болте. Очень важно при установке болтов не перепутать их местами. Специалист уточнил, что в таком случае на отдельных моделях могут возникнуть вибрации при торможении.

Пока мы дивились, механик установил верхний направляющий болт и новые тормозные колодки, которые тоже, к слову, отличаются: на одной, как выразился механик, есть «пищалка» (датчик износа), на другой же ее нет. Та, что с «пищалкой» – внутренняя. Опустили на место суппорт и затянули направляющие болты. Подсоединили к тормозному суппорту шланг.

|  |

Один из нас что есть мочи надавил на педаль тормоза, остальные наблюдали за манжетой. Утечки не обнаружилось. Все, можно выдыхать. Остается прокачать гидросистему, чтобы выгнать оттуда воздух, и можно ехать.

Для прокачки посадили за руль хозяина, истомившегося ожиданием, и заставили поработать ногой по педали тормоза. В это время умудренный опытом специалист приоткрыл штуцер на суппорте. Как только начала вытекать тормозная жидкость без пузырьков, он был закрыт. В расширительный бачок главного тормозного цилиндра, что под капотом, долили свежей тормозной жидкости.

Теперь осталось лишь поменять колодки на левой стороне – тут с суппортом все в порядке, поэтому больше никаких «плясок с бубном».

Машина тормозит без увода, скрипов нет. Хозяин поставил галочку, что при первой возможности нужно купить ремкомплекты и заменить манжеты поршней задних суппортов, а в ближайшем будущем – еще и сайлентблоки передних рычагов. Отдельное спасибо специалисту, который, как оказалось, в свободное от работы время является механиком одной из малоизвестных раллийных команд.

Опрос

Вам приходилось ремонтировать тормоза?

Всего голосов:

Дисковый тормоз | Тормозная система

По конструктивному исполнению дисковых тормозных механизмов их подразделяют на открытые и закрытые, одно- и многодисковые, а в зависимости от конструкции диска различают механизмы со сплошным и вентилируемым, металлическим и биметаллическим дисками.

Самый простой, сплошной диск применяется в тех случаях, когда возможно активное охлаждение дискового тормоза. Вентилируемый диск выполняется в виде крыльчатки-турбины.

По способу крепления скобы различают дисковые тормозные механизмы с фиксированной и плавающей скобой.

Рис. Дисковый тормоз:

а — общий вид; б — поперечный разрез; 1 — тормозной диск; 2 — кожух; 3 — тормозные колодки; 4 — суппорт; 5 — трубка; 6 — клапан удаления воздуха; 7 — рабочий тормозной цилиндр; 8 — подвижные поршни; 9 — уплотнительное кольцо; 10 — резиновая манжета; 11 — фрикционные накладки

Дисковый тормоз с фиксированной скобой обеспечивает большое приводное усилие и повышенную жесткость механизма. В дисковом тормозе вращающейся деталью является тормозной диск 7, изготовленный, как правило, из чугуна и жестко прикрепленный к ступице колеса. К диску с двух сторон прижимаются тормозные колодки 3 с фрикционными накладками 11, установленные в защитном суппорте 4, прикрепленном к неподвижной стойке подвески. Внутри суппорта в специальные пазы установлены цилиндры 7 с поршнями, прижимающие тормозные колодки к диску в момент торможения. Под действием сил трения вращение диска прекращается, колеса автомобиля останавливаются. Снаружи тормозной диск закрыт диском колеса, а изнутри — защитным штампованным кожухом 2.

Дисковые тормоза устанавливают на некоторых моделях грузовых автомобилей на передних колесах. Для управления такими тормозами применяется в основном гидравлический привод. Тормозная жидкость подается в полость тормозного цилиндра по трубкам от главного тормозного цилиндра. Для соединения тормозных цилиндров, расположенных по обе стороны диска, и выравнивания давления тормозной жидкости служит трубка 5. Тормозные колодки перемещаются в осевом направлении на специальных пальцах, служащих направляющими.

Дисковые тормоза, работающие в масле, широко используются в трансмиссиях современных гусеничных машин.

Дисковая система тормозов. Дисковые тормоза

Не многие знают, но дисковые тормоза были изобретены первыми. Прототипом послужил механизм торможения карет и конных упряжек. Именно на них стали устанавливаться первые дисковые тормоза. Представляли они собой деревянные «башмаки», которые системой рычагов прижимались к ободу колеса и в случае необходимости, тормозили его. Потом на них стали устанавливаться кожаные накладки, для увеличения срока службы и т.д. Как ни странно, но барабанные тормоза, получили широкое распространение и обогнали дисковые на десятилетия. И только благодаря появлению мощных двигателей ДВС в середине 50-х, понадобилась недорогая, эффективная и простая система тормозов, коей и стали дисковые тормоза.

Дисковая тормозная система, как и любая другая, предназначена для изменения скорости движения автомобиля. В состав системы входит:

- Тормозной диск, устанавливается на ступицу колеса и прижимается к ней гайками или болтами колес. Для лучшей вентиляции и отвода тепла при торможении, имеет вентиляционные отверстия. Диск считается само очищаемым, так как тормозные колодки не дают скапливаться на поверхности диска грязи и др.

- Суппорт, представляющий собой чугунный корпус, состоящий из двух половин, из которых одна крепиться жестко, а вторая двигается, относительно ее в горизонтальной плоскости. Для крепления двух половин применяются направляющие втулки (для современных дисковых тормозов). Более старый вариант суппортов, состоял из одного неподвижного корпуса.

- Тормозной цилиндр(ы) – устройство, состоящее из корпуса, внутри которого находится подвижный поршень. На поршень одета уплотнительная манжета, изготовленная из масло-бензо стойкой резины. На корпусе установлен спускной штуцер, для удаления скопившегося воздуха, при прокачке тормозов.

- Тормозные колодки – это металлические пластины, на которые закреплены фрикционные накладки, изготовленные из не горящего, плотного и устойчивого к стиранию материала, например производных из асбеста. Устанавливаются в корпус суппорта, по обеим сторонам тормозного диска.

Общим для разных тормозных систем являются главный гидравлический цилиндр, тормозные трубки, вакуумный или электроусилитель тормозов и систем дополнительной активной безопасности – ABS, ESP и др.

Процесс торможения происходит следующим образом: водитель нажимает на педаль тормоза, главный гидравлический цилиндр создает давление в тормозных трубках. Давление тормозной жидкости приводит в действие поршень тормозного цилиндра. Поршень нажимает на тормозную колодку, которая прижимается к тормозному диску, в это же время действует сила в противоположном направлении, что заставляет вторую половину суппорта с тормозной колодкой прижиматься к другой стороне диска. Таким образом, диск, зажатый между тормозными колодками, начинает уменьшать скорость. Соответственно и колесный диск начинает тормозиться.

После отпускания педали тормоза, давление пропадает, но вернуть поршень в исходное положение, позволяет мелкая вибрация диска, во время движения. Если диск будет иметь кривизну, то и поршни «утопятся» глубже, это приведет к тому, что при последующем нажатии на педаль, ее нужно нажать несколько раз, что бы подвести колодки к диску. Соответственно эффективность тормозов снижается.

Колодки находятся на минимальном расстоянии от поверхности диска и для их удержания, применяются стопорные пластины или пружины, реже штифты, которые служат одновременно и «успокоителями» тормозных колодок.

Более старый вариант дисковых тормозов, у которых применялись два и более тормозного цилиндра, считались не очень надежными. И если в более поздних моделях «Жигулей» устанавливались два цилиндра, которые толкали каждый свою колодку, то у «Москвича» их было четыре на каждый суппорт. Комментарии, как говорится, излишни…

|

РЕКОМЕНДУЕМ ТАКЖЕ ПРОЧИТАТЬ:

|