Различные типы колес: Как они изготовлены

Виды автомобильных колес.

Разнообразие автомобильных колес в современном мире огромно. Уже давно прошли времена, когда большинство автомобилей использовали некрасивые стальные штампованные колесные диски. В современной автопромышленности выпускаются огромное количество различных колес, начиная от классической «штамповки» и «реплик» оригинальных дисков и заканчивая дорогими инновационными углеродными колесными дисками. Давайте узнаем какие колеса в настоящий момент доступны для покупки в автомире. Также наш материал поможет вам выбрать для вашего автомобиля нужный тип колесных дисков.

На первый взгляд колеса автомобиля могут показаться одним из самых простых компонентов транспортного средства. Но на самом деле автопромышленность уделяет колесам не меньше внимания чем разработка новых двигателей, трансмиссий и технологий. Многие крупные производители колесных дисков ведут исследования и разработки, с целью улучшения технологий производства. В настоящий момент многие компании вкладывают в исследования огромные деньги с целью внедрения в производства колес легких альтернативных материалов, которые по своим свойствам и характеристикам не чем не уступают стальным или кованным дискам.

Также помимо компаний, выпускающих колесные диски, параллельно разработки новых колес ведут многие автомобильные компании, начиная от Koenigsegg, которые совершенствуют углеродные колеса для своих суперкаров и заканчивая компанией Jaguar, которые ведут исследования в области изменения стиля и конфигурации автомобильных колес, что позволит в будущем значительно улучшить прочность дисков, одновременно снизив их вес.

Мы собрали для вас самые популярные типы колесных дисков, которые в настоящий момент чаще всего используются автопроизводителями на современных автомобилях.

Стальные колесные диски

Стальные колесные диски автомобилей являются самыми распространенными в автомире. Этот тип колесных дисков производится из специальных стальных заготовок с использованием гидравлического оборудования. Стальные диски для большинства недорогих автомобилей были долгое время мировым стандартом в течение многих десятилетий. Сталь, применяемая для изготовления колес, доминировала в процессе производства долгое время благодаря низкой себестоимости сплава.

Напомним, что сталь, это крепкий сплав железа и углерода. К тому же сталь не очень дорогая. Вот почему долгое время стальные диски были самыми популярными в автопромышленности. Но главный минус стальных дисков- это их вес. К сожалению сталь тяжелее многих других металлов, используемых в настоящее время в качестве изготовления автомобильных колес. Естественно тяжелые стальные колеса значительно прибавляют вес автомобилю.

Также в процессе производства стальных дисков процесс жестко ограничен особенностями свойств металла и технологией изготовления дисков. Главный минус при изготовления стальных колес- это небольшая гибкость. Вот почему стальные колеса в основном имеют ужасный скучный дизайн.

Как мы уже сказали, стальные диски производятся с помощью гидравлического пресса-прокатки, который прижимает заготовку колесного диска (стальная лента, соединенная с помощью сварки) формируя тем самым единый стальной диск. Таким образом получается внешний обод стального колеса. Внутренняя часть стального диска также изготавливается с помощью специального штамповочного оборудования, формируя тем самым стиль штампованного стального диска. К сожалению, из-за особенностей стали и технологии производства стальные диски имеют некрасивый внешний вид. В итоге многие автопроизводители стараются скрыть штампованные колеса с помощью колпаков, которые имитируют красивые легкосплавные колеса.

Легкосплавные колесные диски (литые)

Легкосплавные колесные диски до последнего десятилетия долгое время использовались только в дорогих автомобилях или в транспортных средствах в максимальной комплектации. Но в наши дни легкосплавными колесами оснащаются большинство автомобилей эконом-класса. Легкосплавные колесные диски как правило производятся из алюминия или магния, смешанного с никелем. По сравнению со стальными штампованными колесами литые легкосплавные диски намного легче и имеют примерно ту же прочность. Также так как легкосплавный диск формируется путем литья расплавленного металла в специальную форму, производитель может перед заливом жидкого сплава изготовить красивую форму, которая сформирует определенную конфигурацию колесного диска после застывания сплава.

Почему же легкосплавные диски стали появляться даже на автомобилях эконом-класса? Во-первых, это связано с удешевлением себестоимости легкосплавных дисков. Также ключевую роль сыграло желание производителей улучшить соотношение подрессоренной и неподрессоренной массы, которая напрямую влияет на эффективность сцепление с дорогой и управляемость автомобиля. Напомним, что неподрессоренная масса автомобиля, это масса колесных дисков, резины, болтов крепления колес, тормозных колодок, суппортов и цилиндров. Подрессоренная масса— это масса всех компонентов, которые находятся над землей и удерживаемых подвеской машины. Благодаря использованию легкосплавных колес производители автомобилей добились уменьшения неподрессоренных масс, что повлияло на улучшение сцепления автомобилей, улучшения управляемости и даже на общую динамичность продукции.

Кстати за счет уменьшения количества в сплаве никеля колесный диск становится более пластичным и податливым, что дает возможность производителем создавать красивые дизайнерские колеса с различным рисунком (профилем). Свобода дизайна колесных дисков привела к тому, что на рынке появилось огромное количество потрясающе красивых недорогих дисков. Но к сожалению, это также влияет на прочность колесных дисков. Ведь чем пластичнее материал из которого изготавливается колесный диск, тем он хрупче. В итоге многие производители колесных дисков в погоне за прибылью начали создавать откровенно говоря ненадежные колесные диски. Правда эта ненадежность компенсируется шикарным стилем рисунков колес и конечно их стоимостью. Но сами понимаете, что безопасность на дороге главнее красоты и дизайна ваших колес. Но к сожалению, это понимают не многие.

Многокомпонентные колесные диски

Самый крупный в мире производитель многокомпонентных колесных дисков компания BBS изготавливает свою продукцию из двух или трех компонентов. Двухсекционные колеса состоят их обода и центрального компонента, которые скрепляются вместе с помощью специальных болтов.

Смотрите также: Самые красивые колесные диски на серийных автомобилях

Трехсекционные колеса состоят из двух отдельных ободов (один из которых отвечает за ширину колесного диска) и центральной части, которые также скрепляются на заводе с помощью болтов.

Из-за особенностей многокомпонентной технологии изготовления колес, автомобильные диски этого типа немного тяжелее и немного слабее, чем некоторые типы колесных дисков. Но компания BBS недавно разработала технологию, которая позволяет оснастить многокомпонентные диски профилями прочности. В итоге современные многокомпонентные колесные диски компании BBS по надежности уступают лишь немного кованым колесам.

Кованые диски

Одни из самых прочных колес в мире являются кованные диски, которые производятся путем ковки алюминия. Так для того чтобы изготовить кованые колесный диск необходимо алюминиевую заготовку, нагретую до определенной температуры с силой сжать под давлением 900 бар определенное количество раз. Это происходит на специальном прессе, который по сути вдавливает мягкую (нагретую) алюминиевую заготовку колесного диска под нагрузкой до 10 000 тон.

В итоге получается очень плотный кованый колесный диск. Это делает его одним из самых прочных в мире. Все это благодаря силе сжатия специального пресса. Также кованые диски несмотря на прочность очень легкие. Кстати прочность кованых дисков во много раз больше чем литые легкосплавные колеса.

Колесные диски — Реплика (копии дорогих дисков)

Такое ощущение, что объем производства копий (реплики) колесных дисков в скором времени превысит объем качественных официальных заводских колес. Особенно распространены низкокачественные китайские реплики, которые массово продаются в Интернете по заманчивым ценам. Как правило колесные диски реплика имитируют красивый рисунок дорогих колесных дисков, которые производят крупные производители или автомобильные бренды. Стоит признать, что многие экземпляры реплики выглядят очень достойно и похожи на оригинал. К сожалению большинство копий не очень надежны и прочны. Дело в том, что производители колесной реплики стараются максимально снизить себестоимость дисков за счет снижения производственных затрат. Это означает что в процессе изготовления копий колесных дисков из процесса производства исключаются некоторые важные процессы, которые влияют на прочность колес.

Большинство колесных реплик производятся с использованием метода, который называется гравитационное литье. Производитель реплики по этой технологии заливает расправленный металл в специальную форму без пресса. Процесс отлива диска происходит под давлением силы тяжести. Это означает что сплав колес реплики не имеет такую же плотность как дорогие заводские легкосплавные диски, которые при изготовлении проходят через специальное оборудование сжимающие расправленный металл при заливе в форму.

Большие диски и шины: Плюсы и минусы

Естественно большинство колесных дисков реплика естественно будет хрупче оригинальных колес. В итоге диски реплика имеют больше риска повредиться на дороге.

Обращаем ваше внимание, что мы представили в нашем обзоре, не весь ассортимент колесных дисков, которые доступны для покупки в современном автомире. Но мы собрали для вас самые популярные колеса, которые используются на многих автомобилях.

Хотим отметить, что при выборе колесных дисков вы должны учитывать, как вы планируете использовать свой автомобиль и в каких целях. Например, если вы планируете частые скоростные поездки, то вам стоит рассмотреть колеса, которые больше подходят для такого режима использования. Если же вы основное время будете использовать автомобиль на небольшой скорости, то вам нет необходимости покупать дорогие спортивные колеса. Также учитывайте по каким дорогам чаще всего будет эксплуатироваться ваш автомобиль. Если вы проживаете в районе, где качество дорог оставляет желать лучшего, то не советуем вам приобретать реплику дорогих оригинальных колес. Помните, что их красота может выйти вам боком.

Многообразие типов колесных дисков в современной автопромышленности также повлияло на количество различных технических характеристик колес. Так что при выборе колес всегда учитывайте техническую спецификацию тех или иных дисков. Во-первых, вы должны точно знать подойдут колеса именно вашему автомобилю. Также лучше заранее определится какие колеса вы хотели бы видеть на своей машине. Ведь это лучше, чем купить дорогие диски, которые по сути вам будут не нужны.

Колесо автомобиля

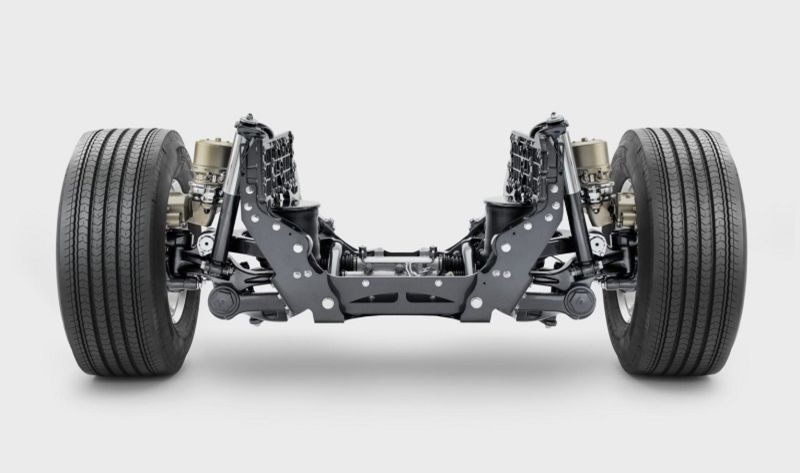

Колеса – составляющие ходовой части, обеспечивают связь автомобиля с дорогой, причем это единственные элементы в конструкции машины контактирующие с дорожной поверхностью. Основная функция колес – обеспечение движения авто. Именно они за счет взаимодействия с дорожным полотном преобразуют вращение, полученное от силовой установки и трансмиссии, в перемещение автомобиля.

Назначение, функции

В целом, колеса автомобиля делятся на три категории, в зависимости от выполняемой ими функции, — ведущие, управляемые, поддерживающие. На ведущие колеса подается вращение и благодаря контакту с дорогой они заставляют автомобиль двигаться. Но в процессе передвижения авто необходимо изменять направление движение, маневрировать и за это отвечают управляемые колеса.

Грузовые авто предназначены для транспортировки грузов и для снижения нагрузки на ведущие и управляемые колеса, в конструкцию ходовой части добавлены поддерживающие. Они не приводят в движение авто, не участвуют в обеспечении маневрирования, их задача – принятие части нагрузки «на себя».

В легковых авто используется 4 колеса, в грузовиках же их количество может достигать и 12, а в спецтехнике – до 24. Примечательно, что на грузовиках обычно колеса разделены по категориям – одни из них ведущие, вторые – управляемые, остальные – поддерживающие.

Привод легковых автомобилейЧто касается легкового транспорта, то у них используемые виды колес автомобиля могут делиться как по назначению, так и быть совмещенными. К примеру, в заднеприводных моделях колеса, установленные на задней оси – ведущие, а на передней – управляемые. А вот в переднеприводных версиях – колеса передней оси являются одновременно и ведущими, и управляемыми, задние же выполняют лишь поддерживающую функцию.

Требования к колесам. Составные элементы

Конструкция этих составляющих ходовой части включает в себя два компонента – диск и шину. Но несмотря на это, устройство колеса автомобиля – достаточно сложное и к ним выдвигается немало требований:

- быть прочными;

- обеспечивать хорошее сцепление с дорожным покрытием;

- надежно крепиться к ходовой части;

- поглощать воздействия от мелких неровностей дороги;

- служить длительный срок.

Колесный диск выступает в качестве посадочной основы для шины и одновременно обеспечивает крепление колеса к ходовой части. На эту составляющую воздействуют значительные нагрузки во время движения, поскольку они первые принимают на себя колебания от неровностей дороги и передают их на подвеску.

Диск

Колесный диск состоит из двух элементов – самого диска и обода. Выпускается четыре вида автомобильных дисков – стальные сварные (штампованные), цельнолитые (легкосплавные, кованные), комбинированные и композитные. В первом виде диск и обод – два разных элемента, соединенных между собой при помощи сварки. В литых дисках его составляющие – единая неразъемная конструкция.

Третий тип – это так называемые комбинированные или разборные диски, бывают двух- или трехсоставными. Являются лучшими дисками по всем характеристикам, поскольку центральная секция обычно выполняется литой и соответственно можно получить любой дизайн, а обод выполняется методом штамповки. Четвертый и самый редкий тип – композитные, стоимость их просто запредельная из-за сложной технологии производства и поэтому увидеть их можно только на спорткарах.

Диск – элемент обеспечивающий крепление колеса. Для этого в нем по центру проделано посадочное отверстие, по окружности которого расположены крепежные отверстия. Количество крепежных отверстий на легковых авто варьируется от 3 до 5, на грузовых же их обычно 6-8. Фиксация диска на ступице осуществляется либо болтами, либо шпильками с гайками.

Конструкция литого диска

Обод предназначен для установки шины. Он обладает сложным поперечным профилем, которое необходимо для правильной и надежной посадки ската. Если рассматривать обод в профиль, то он имеет ступенчатую форму.

Центр обода представлен в виде утопленной площадки, к которой примыкается диск. С обоих сторон от центра сделаны ступеньки, которые сформированы кольцевым выступом (хампом), полкой и бортом.

Хамп предназначен для фиксации шины в ободе и предотвращает ее уход к центру обода. Полка выступает в качестве посадочной площадки для борта ската. Борт обода удерживает шину на полке и не дает ей «слезть».

Отметим, что это самый распространенный тип диска. Но на грузовых авто и спецтехнике можно встретить иные виды дисков авто – с фиксирующим кольцом, разборные (диск состоит из двух половин, стягивающихся болтовым соединением).

Устройство шины

Шина – вторая составляющая колеса. Она также обладает достаточно сложной конструкцией, поскольку в ее задачу входит обеспечение сцепления с дорожным полотном, принятие и гашение колебаний от мелких неровностей, удержание веса. Для выполнения своих функций шина должна быть прочной, но при этом и эластичной. Отметим, что шина является своего рода оболочкой, которая заполняется наполнителем – воздухом или специальными газами.

Шина состоит из эластичного радиального каркаса, задающего форму изделию, на который последовательно нанесены резиновая прослойка, брекер (силовой металлический корд), бандаж из нитей (капроновый корд) и протектор. По внутренней окружности радиальный каркас формирует посадочный борт шины, в который для жесткости установлено проволочное кольцо.

Одна из схем шины

Видимыми элементами шины являются протектор, выступающий в качестве основной рабочей поверхности (он контактирует с дорожным полотном) и боковины. Переход между этими элементами получил название – плечо.

Для обеспечения сцепления с дорогой, протектор обладает сложным узором, который формируется ребрами, блоками с канавками и ламелями.

Разновидности шин

Поскольку автомобили эксплуатируются при разных дорожных условиях, то производителями выпускаются различные виды шин автомобиля. Это позволяет обеспечить оптимальные ходовые качества при тех или иных условиях. Достигаются необходимые показатели двумя факторами – материал изготовления и рисунок протектора.

В целом, все выпускаемые шины можно разделить на две категории по таким критериям как сезонность использования и характер дорожного полотна.

По сезонности использования шины делятся на:

- Летние

- Зимние

- Всесезонные

При изготовлении летнего варианта используется твердая резина, что обеспечивает отличное сцепление с дорогой. Предназначены они для использования по твердому сухому покрытию.

Зимние делаются мягкими чтобы в условиях пониженных температур обеспечивалась должная эластичность изделию. Также такие шины отличаются глубоким рисунком протектора. Помимо этого, многие модели оснащаются стальными шипами, обеспечивающими хорошее сцепление колеса на ледяной поверхности.

Что касается всесезонных шин, то в мире такой тип используется только в некоторых северных странах. Эти шины делаются из резины средней жесткости, что обеспечивает приемлемое сцепление с дорогой летом и сохраняет эластичность зимой.

Что касается типов шин, разделяющихся по характеру дорожного полотна, то они делятся на:

- Дорожные

- Внедорожные

- Универсальные

Дорожный вариант предназначен для использования на твердом покрытии. Внедорожные шины, отличающиеся более развитым протектором с сильными грунтозацепами, позволяют передвигаться на рыхлых поверхностях – песок, грязь. Универсальные же совмещают в себе качества дорожных и внедорожных шин.

Помимо этих двух критериев шины можно разделить еще по одному критерию – рисунку протектора. Он бывает симметричным, направленным и ассиметричным.

Симметричные шины обладают хорошими ходовыми качествами на сухой поверхности и имеют рисунок, который позволяет устанавливать колеса любым способом (менять местами, перекручивать на 180 град.).

Направленный рисунок обеспечивает самые лучшие ходовые качества в условиях движения по мокрой поверхности, но их ставить нужно только в строго определенном направлении.

Ассиметричные шины отличаются тем, что одна часть протектора обладает направленным рисунком, а вторая – симметричным. Это обеспечивает таким колесам неплохие показатели во время движения как по сухой, так влажной дороге.

Напоследок отметим, что при своей внешней простоте колеса автомобилей играют очень важную роль в обеспечении безопасности движения, поэтому подходить к их выбору следует очень тщательно.

Устройство автомобильного колеса — Энциклопедия журнала «За рулем»

Устройство автомобильного колеса:

1 — шина;

2 — обод;

3 — ступица

Колесо автомобиля состоит из пневматической шины, обода, соединительного элемента (диска), ступицы и пневматических шин.

В зависимости от конструкции обода и соединительного элемента колеса могут быть разборными и неразборными, дисковыми и бездисковыми. Ступица колеса обеспечивает его свободную установку на оси автомобиля.

Неразборное колесо с глубоким ободом

Обод служит для соединения шины с колесом. С этой целью ему придается специальная форма. Колесо в сборе должно быть сбалансировано, балансировочные грузики крепятся к ободу с помощью пружинных зажимов или клея. На большинстве легковых автомобилей и грузовых небольшой грузоподъемности используются глубокие, неразборные ободья.

Глубокий обод жестко соединяется с диском, который служит для крепления колеса к ступице с помощью болтов или гаек со шпильками. Полки глубокого обода имеют конусную форму для плотной посадки шины на обод. Угол наклона полок составляет, как правило (5±1)°. Полки обода заканчиваются закраинами, имеющими определенную форму и служащих боковыми упорами для шины.

Расстояние между закраинами называется шириной профиля обода. В средней части обода имеется углубление, необходимое для облегчения монтажа и демонтажа шины на обод. Это углубление (ручей) может быть расположено симметрично относительно плоскости колеса или со смещением.

Размеры и профиль обода регламентированы соответствующими стандартами. На каждый обод наносится соответствующая маркировка, из которой можно узнать размеры и профиль. Основные размеры обода, ширину профиля и диаметр, как правило, все изготовители

указывают в дюймах, за исключением компании Michelin, которая применяет для этого миллиметры.

Пример маркировки: 5J × 13h3 ET 30, где:

5 — ширина обода в дюймах;

13 — диаметр обода в дюймах;

J и h3 — конструктивные особенности профиля обода;

ET 30 — вылет (от немецкого слова Einpresstiefe — ET) 30 мм.

Положительное (а) и отрицательное (б) плечо обката управляемого колеса

Вылет колеса (выступ) является важным параметром. Любое колесо должно «охватывать» ступицу, к которой оно крепится, потому что центр пятна контакта шины с дорогой смещается относительно вертикальной оси, проходящей через центр ступицы на небольшую величину, которая рассчитывается при конструировании подвески и рулевого управления автомобиля.

Величина вылета особенно важна для управляемых колес, потому что положение пятна контакта относительно оси поворота колеса играет важную роль в определении характеристик поворота автомобиля.

Неразборные колеса с глубоким ободом обычно центрируются на ступице с помощью центрального отверстия. Если диаметр центрального отверстия больше, чем у посадочной части ступицы, то центрирование осуществляется по коническим (или сферическим) поверхностям в отверстиях диска, предназначенных для крепления болтами или гайками. Иногда для лучшего центрирования и облегчения монтажа используют пластмассовые кольца, которые устанавливаются перед монтажом колеса на ступицу в центральное отверстие диска.

Колесные диски легковых автомобилей изготавливаются штамповкой из стали с последующей сваркой обода и диска или из легких сплавов (алюминиевых или магниевых). Наиболее прочные колеса из легких сплавов — кованые. Они имеют мелкозернистую структуру и высокую прочность при малой массе. Легкосплавные колеса дороже стальных, но эстетически привлекательнее. Колеса изготавливались и из композитных материалов: например, еще в 70-е гг. фирма Citroёn выпускала армированные углепластиковые колеса, которые весили в два раза меньше металлических. Однако из-за высокой стоимости таких колес они устанавливаются только на дорогих спортивных автомобилях.

Конструкция разборного обода грузового автомобиля:

1 — закраина;

2 — обод;

3 — разрезная часть обода;

М — ширина обода;

D — диаметр обода

Разборные ободья применяют для колес большинства грузовых автомобилей и автобусов. Разборные ободья могут быть дисковыми и бездисковыми. Наиболее часто используются разборные ободья с коническими посадочными полками.

Бездисковое колесо, его общий вид (а) и крепление колеса (б):

1 — секторы колеса;

2 — ступица;

3 — крепление;

4 — шпилька;

5 — гайка

Шины грузовых автомобилей имеют большие размеры и высокую жесткость, поэтому монтаж таких шин на неразборные ободья затруднен. Разборные ободья позволяют облегчить эту задачу. Для некоторых шин грузовых автомобилей большой грузоподъемности применяют разборные ободья с распорными кольцами. Такие ободья состоят из двух частей, соединяемых между собой болтами. Такая конструкция надежно удерживает шину на колесе независимо от значения давления воздуха в шине.

Ступицы колес изготавливают из стали или ковкого чугуна. К ним крепятся элементы тормозных механизмов, диски и барабаны. Ступица устанавливается на подшипниках, которые должны воспринимать не только радиальные, но и осевые усилия от действия боковых сил. В ступицах устанавливают конические роликовые или шариковые радиально-упорные подшипники.

В подшипники колес закладывается смазка, выдерживающая высокие температуры. Для предотвращения вытекания смазки и попадания грязи подшипники уплотняются сальниками.

Подробнее о колесном диске — в главе Колесный диск

Бездисковое колесо — Википедия

Материал из Википедии — свободной энциклопедии

Alfa Romeo 85 c бездисковыми колёсами. 1934 год.

Alfa Romeo 85 c бездисковыми колёсами. 1934 год.Бездисковое колесо — особый вид автомобильного колеса, которое не имеет диска, а обод такого колеса крепится непосредственно к ступице колеса. Как правило, такие колёса используются на грузовых автомобилях или спецтехнике большой грузоподъёмности, а также на автобусах и троллейбусах большой или особо большой вместимости.

Бездисковые колёса начали появляться ещё в 1920-х годах XX века, однако своё распространение стали получать ближе к 1940-м годам. Наиболее распространенным типом такого колеса стала конструкция стала типа «Трилекс» (TRILEX), разработанная в Швейцарии в 1929 году[источник не указан 161 день]. Их начали применять на грузовых автомобилях грузоподъёмностью свыше 6-8 тонн и общей массой свыше 10-12 тонн, то есть у тех, у которых номинальная нагрузка на колесо превышала 20 кН, а также на автобусах или троллейбусах, созданных на шасси или агрегатной базе таких грузовиков. В Европе и США массовое применение бездисковых колёс на тяжёлом автотранспорте получило широкое распространение к 1950-м годам.

В СССР первым серийным дорожным грузовым автомобилем, получившим бездисковые колёса, стал МАЗ-500, а внедорожными — полноприводные армейские грузовики ЯАЗ-214 и МАЗ-502. Позднее бездисковые колёса стали применять и на тяжёлых грузовиках КамАЗ и КрАЗ. С начала 1960-х такой тип колёс стали устанавливать и на новые модели советских автобусов и троллейбусов. Например, на троллейбусах ЗиУ-5 (с 1963 года), на автобусах ЛАЗ-699 и ЛиАЗ-677 — машинах, имевших полную массу более 12-14 тонн. Широко бездисковые колёса применялись и на автобусах Ikarus, особенно на моделях, предназначенных для экспорта в СССР.

К 1980-ым годам на Западе, постепенно, начали отказываться от широкого применения бездисковых колёс на автомобильном транспорте. В странах постсоветского пространства отказ от использования типа таких колес начался, примерно, с конца 1990-х. Большая часть современного грузового автотранспорта вновь использует колёса с дисками.

Переднее бездисковое колесо на троллейбусе ЗиУ-682. КамАЗ-5320. Хорошо видны ступицы бездисковых колёс.Бездисковые колёса состоят из:

- 1. Обода колеса

- 2. Ступицы

- 3. Крепления (прижимы)

- 4. Шпилек

- 5. Гаек

Бездисковые колёса закрепляют на самой ступице. На спицах ступицы расположены шпильки. Обычно количество спиц и шпилек на них не превышает 5-6, но может быть и более, если автомобиль имеет сверхнагрузку на свои колёса. Сам обод может быть как разборным (состоящим из разъёмных секторов), так и неразборным (например у автомобилей КамАЗ). При разборном ободе колесо монтируют, собирая секторы обода в ненакачанную шину, затем собранное колесо надвигают на конические посадочные поверхности спиц ступицы, закрепляют специальными прижимами на шпильках и гайками. Ступицы колёс изготавливают из стали или ковкого чугуна. К ним крепятся элементы тормозных механизмов — диски и барабаны. Ступица устанавливается на подшипниках, которые должны воспринимать не только радиальные, но и осевые усилия от действия боковых сил. В ступицах устанавливают конические роликовые или шариковые радиально-упорные подшипники.

В подшипники колёс закладывается смазка, выдерживающая высокие температуры. Для предотвращения вытекания смазки и попадания грязи подшипники уплотняются сальниками.

Ещё в СССР на автомобилях УралАЗ , КамАЗ и автобусах ЛАЗ начался переход на так называемую евроступицу, классическое дисковое колесо с креплением на 10 шпилек . КАМАЗ полностью отказался от бездисковых колёс в 2000 году , ЛИАЗ в 1995 , МАЗ в 2001, Икарус в 1996 .

Грузовые шины: виды, типы, устройство, производители

Колёса грузовиков испытывают гораздо более серьёзную нагрузку, чем у легковых автомобилей. Это происходит не только из-за возросшей в десятки раз массы, но и условий эксплуатации.

Грузовики и автобусы преодолевают значительные расстояния каждый день, а среднегодовой пробег исчисляется шестизначными цифрами. Соответственно и резина большегрузных автомобилей должна быть прочная с учетом всех нюансов эксплуатации.

Виды грузовых шин

Производители грузовиков и перевозчики, выбирая подходящую резину для своего транспорта, берут в расчёт четыре основных фактора.

Протектор. Покрышки с дорожным рисунком и предназначены для движения исключительно по асфальту. Их антипод – внедорожные шины, обладающие суровым протектором с глубокими широкими канавками.

Существуют и универсальные шины. Они применяются на дорогах, как с асфальтовым покрытием, так и на пересечённой местности.

Дорожные условия. Типы покрытия, на которых используются грузовики, сильно разнятся.

- Автобусы и коммерческий транспорт распространены в городах, они двигаются только по ровному асфальту, а в зимний период дороги чистятся и посыпаются реагентами. Общественный транспорт ездит с частыми и регулярными остановками и ускорениями.

- Междугородние автопоезда также редко съезжают с асфальтового покрытия. Они почти всегда двигаются на максимально допустимой скорости, при этом редко останавливаются. Однако зимой трассы не очищаются так, как городские улицы.

- Строительная техника используется на крайне агрессивных покрытиях, езда по которым на обычных колёсах неизбежно будет вызывать частые проколы.

- Карьерные грузовики, военный транспорт для перевозки личного состава чаще выезжают на пересечённую местность, чем на дороги общего пользования. Для них необходимы внедорожные покрышки с высоким протектором.

Масса грузовика. Шины подбираются с расчётом грузоподъёмности автомобиля.

Превышение максимальной нагрузки вызовет быстрый износ покрышек, а не установленное заводом-изготовителем использование может быть опасно.

Ось, на которую будет установлено колесо грузового автомобиля. Для поворотных, ведущих или осей прицепа требуется учитывать различные эксплуатационные характеристики.

Тип протектора

Зимние шины на большинство грузовиков и автобусов не устанавливают, поэтому тип рисунка протектора в большей степени зависти от дорожных условий.

Дорожные шины предназначены для асфальта. Они обладают лучшими качествами на ровных дорогах, обеспечивая меньший расход топлива, устойчивость, а также разгонные и тормозные характеристики. Кроме того дорожная резина наиболее комфортная и самая тихая.

Однако на просёлке или бездорожье все эти свойства теряются, шина быстрее изнашивается, а проходимость значительно уступает внедорожным моделям.

Поэтому дорожная резина подойдёт только грузовикам, не съезжающим с асфальта: магистральным тягачам, автобусам, коммерческому транспорту.

Внедорожные шины обладают развитыми грунтозацепами. Их ширина соразмерна выемкам протектора. Если они будут недостаточного размера, то быстро забьются грязью, начнут буксовать и станут так же бесполезны, как и дорожные.

Развитые грунтозацепы продавливают поверхность земли и позволяют колесу отталкиваться эффективно, обеспечивая уверенное движение по грязи, снегу, глубокому песку. Грязь не забивает протектор и слетает благодаря направленному рисунку.

Езда на внедорожных шинах возможна и по асфальту, но в таком случае существенно возрастает расход топлива, автомобиль может поглощать на 15-40 % больше горючего.

К тому же скорость движения не должна превышать 60-70 км/ч, быстрее – небезопасно.

При езде по ровной поверхности такие колёса издают много шума и не комфортны. Но поскольку их устанавливают на специальную и военную технику эти параметры не столь важны.

Универсальные шины – средний вариант. Они используются на автомобилях передвигающихся как по асфальту, так и по просёлкам и лёгкому бездорожью. Их основное достоинство – уверенное сцепление с дорогой на большинстве типов покрытий.

Протектор состоит из двух разный частей: дорожный рисунок по середине, а грунтозацепы с краю. При эксплуатации расход топлива возрастает на 10-15 %. Универсальные покрышки используются на самосвалах, бетономешалках и другой строительной технике.

Типы грузовых шин

Производство универсальных грузовых автомобилей прекратилось, для повышения эффективности и экономии, технику производят узконаправленной.

Для междугородних и международных перевозчиков, разработаны специальные шины, отвечающие всем специфическим особенностям использования. Основные из них – постоянная нагрузка, высокая скорость и редкие торможения.

Щадящие условия позволяют сосредоточить усилия на снижении потребления топлива, а не на универсальности и проходимости. Внимание уделяется уменьшению сопротивления качению и устойчивости на высоких скоростях. Такой тип колёс максимально приближен к сликам (гладким автомобильным шинам), канавки неглубокие и узкие. Это повышает износостойкость и срок службы.

На более коротких региональных перевозках условия несколько сложнее. Автопоезда проезжают и по качественным трассам, и по разбитому асфальту, которые редко чистят зимой. Кроме того машины заезжают в города, где приходится стоять в пробках и резко маневрировать.

Протектор такой резины содержит больше продольных канавок для лучшего отвода воды и поперечных для уверенного старта на заснеженных покрытиях.

Так же повышается управляемость и снижается тормозной путь на плохой дороге.

Перевозки в городе по условиям эксплуатации близки к региональным, но имеют свои нюансы. Частые остановки и ускорения приводят к нагреву и стиранию резины. С другой стороны, городские улицы регулярно убираются в зимний период.

Самые тяжёлые условия для колёс – строительные перевозки. Шины для самосвалов, бетономешалок, кранов должны уверенно вести себя и на асфальте, и на размытом грунте. Строительный мусор раздирает мягкие покрышки, поэтому для спецтехники важна устойчивость к проколам.

Автомобили оснащают резиной с развитым протектором с большим количеством поперечных и продольных канавок. Рисунок «ёлочкой» встречается довольно часто, он способствует самоочищению во время движения. Строительной технике лучше всего подойдёт универсальный протектор.

Индексы нагрузки и скорости

Таблица по стандартам ERTRO регламентирует одни из самых важных эксплуатационных показателей шин.

Индексы скорости и нагрузки указаны на боковой части колеса. Они определяют предельные значения для данной модели.

Например, надпись 155/152 L. Первая цифра показывает допустимую максимальную нагрузку на оси с одним колесом на сторону, вторая – для двойных. Буква указывает на скоростной предел. В этом случае эти значения соответственно равны: 3875 кг, 3550 кг, 120 км/ч. Если буква в маркировке отсутствует, то допустимый предел скорости равен 110 км/ч.

Таблица индексов нагрузки грузовых шин

| Индекс | Нагрузка, (т) | Индекс | Нагрузка, (т) |

| 100 | 8.00 | 144 | 28.00 |

| 101 | 8.25 | 145 | 29.00 |

| 102 | 8.50 | 146 | 30.00 |

| 103 | 8.75 | 147 | 30.75 |

| 104 | 9.00 | 148 | 31.50 |

| 105 | 9.25 | 149 | 32.50 |

| 106 | 9.50 | 150 | 33.50 |

| 107 | 9.75 | 151 | 34.50 |

| 108 | 10.00 | 152 | 35.50 |

| 109 | 10.30 | 153 | 36.50 |

| 110 | 10.60 | 154 | 37.50 |

| 111 | 10.90 | 155 | 38.75 |

| 112 | 11.20 | 156 | 40.00 |

| 113 | 11.50 | 157 | 41.25 |

| 114 | 11.80 | 158 | 42.50 |

| 115 | 12.15 | 159 | 43.75 |

| 116 | 12.50 | 160 | 45.00 |

| 117 | 12.85 | 161 | 46.25 |

| 118 | 13.20 | 162 | 47.50 |

| 119 | 13.60 | 163 | 48.75 |

| 120 | 14.00 | 164 | 50.00 |

| 121 | 14.50 | 165 | 51.50 |

| 122 | 15.00 | 166 | 53.00 |

| 123 | 15.50 | 167 | 54.50 |

| 124 | 16.00 | 168 | 56.00 |

| 125 | 16.50 | 169 | 58.00 |

| 126 | 17.00 | 170 | 60.00 |

| 127 | 17.50 | 171 | 61.50 |

| 128 | 18.00 | 172 | 63.00 |

| 129 | 18.50 | 173 | 65.00 |

| 130 | 19.00 | 174 | 67.00 |

| 131 | 19.50 | 175 | 69.00 |

| 132 | 20.00 | 176 | 71.00 |

| 133 | 20.60 | 177 | 73.00 |

| 134 | 21.20 | 178 | 75.00 |

| 135 | 21.80 | 179 | 77.50 |

| 136 | 22.40 | 180 | 80.00 |

| 137 | 23.00 | 181 | 82.50 |

| 138 | 23.60 | 182 | 85.00 |

| 139 | 24.30 | 183 | 87.50 |

| 140 | 25.00 | 184 | 90.00 |

| 141 | 25.75 | 185 | 92.50 |

| 142 | 26.50 | 186 | 95.00 |

| 143 | 27.25 | 187 | 97.50 |

Таблица индексов скорости

| Индекс | Скорость, км/ч | Индекс | Скорость, км/ч |

| E | 70 | K | 110 |

| F | 80 | L | 120 |

| G | 90 | M | 130 |

| J | 100 | N | 140 |

Маркировка

Боковина грузовых шин несёт на себе полную информацию об эксплуатационных характеристиках и конструкции. Надписи в зависимости от модели различаются.

12.00R21. Буква R говорит о том, что шина радиальная. 12 – ширина профиля в дюймах. 21 – диаметр диска, подходящий для покрышки. Цифрами 00 обозначаются полнопрофильные грузовые модели.

14-20. Тире между числами показывает, что шина диагональная;

- 14 – ширина;

- 20 – посадочный диаметр.

Размеры ширины могут быть представлены и в миллиметрах (например: 325R19, 355-21).

Положение на оси определяется буквами:

- F – для управляемых колёс,

- D – ведущие,

- T – для полуприцепов и прицепов,

- Z – рулевые и другие.

Предназначение для особых условий эксплуатации маркируется литерами A, E, N, Y. Первый тип подойдёт для автострад, второй – для города и региональных перевозок.

Для снега и льда применяются покрышки с буквой N.

Буквой Y обозначена резина пригодная для строительной техники.

Производителями применяются и другие важные обозначения.

- Бескамерные модели помечены надписью Tubeless, шины, которые должны эксплуатироваться с камерой – Tube Type.

- При установке изделий с маркировкой Outside и Inside первые необходимо крепить снаружи, а вторые внутри. Это правило действует для сдвоенных колёс.

- Left/Right крепят с левой и правой стороны соответственно.

- Это означает, что шина направленная. Стрелкой указано, в какую сторону она должна вращаться.

- Max Pressure регламентирует максимально допустимое давление.

- Всесезонные – обозначаются надписью All Season.

- Для грязи снега сопровождаются меткой M&S (Mud and Snow).

- Модели, спроектированные специально для езды в дождливую погоду, обозначены «зонтиком» или надписями Water, Aqua, Rain.

- Снижают расход топлива покрышки с маркировкой Energy.

Расположение на оси

Современные покрышки, которые предназначены для ошиновки автобусов и коммерческого транспорта и большегрузов, подразделяются на три класса в зависимости от расположения на оси:

- для ведущей,

- управляемой,

- прицепа.

Для каждого вида условия эксплуатации различны и имеют специфические особенности.

Передняя ось

При проектировании резины для передней оси берётся в расчёт то, что от нее зависит все управление движением машины. Учитывается, что при замедлении и остановке основной вес грузовика создает нагрузку на передние колёса. Таким образом, от них зависят тормозные характеристики и управляемость транспорта.

Резина на управляемых колёсах имеет четко выраженные многочисленные продольные канавки, способствующие отводу воды. На летних моделях поперечные канавки почти отсутствуют.

Во время резкой остановки нагрузка столь значительна, что шина может разорваться.

Зимние и внедорожные колёса имеют выраженный поперечный рисунок протектора. В первом случае это необходимо для надёжного старта на снежных и ледяных покрытиях, во втором – для зацепа на мягких и сыпучих поверхностях.

Задняя ось

От ведущей оси требуется приводить автомобиль в движение. Поэтому необходимо обеспечить колёсам максимально надёжный зацеп с дорожным полотном, независимо от качества его покрытия. Без выраженного поперечного рисунка сделать это возможно лишь на сухом асфальте, если под колёсами окажется грязь или лед, то задача окажется весьма затруднительной.

Протектор имеет ярко выраженные, широкие канавки, и чем сложнее условия эксплуатации автомобиля, тем они глубже.

Резина для магистральных тягачей с канавками только по краю колеса, а у самосвалов и другой строительной техники они максимально расширены и углублены.

Прицепы и полуприцепы

Такие шины имеют самую незамысловатую структуру. У них самая простая работа. Не надо ни приводить в движение, ни управлять автопоездом. Их основная задача – минимизировать сопротивление движению, для экономии топлива.

Шины для прицепов рисунком похожи на управляемые, но продольные канавки не столь гипертрофированы, а поперечных может и вовсе не быть. Для предотвращения аварийных ситуаций на дороге установка рулевых шин на прицеп запрещена.

Универсальные

Универсальные модели изделий для грузовиков используются как на ведущей, так и на рулевой осях. Практикуется такая схема в целях экономии: новые покрышки устанавливаются на переднюю ось, по мере их износа переходят на заднюю.

Устройство грузовой шины

Протектор. Главная функция – эффективное сцепление с поверхностью дороги. Предпочтительней протектор, имеющий два слоя: основной и поверхностный. Первый обладает лучшими показателями теплопроводности для быстрого охлаждения шины. Поверхностный прочный и цепкий.

Стальной пояс. Корд из стали, защищённый основой из резины. Он сохраняет форму и структуру, снижает сопротивление качению, повышает стабильность движения и срок службы.

Стальной кожух. Определяет плавность хода и комфорт движения.

Внутренний слой – предотвращает диффузию воздуха и поддерживать уровень влажности.

Боковина защищает от боковых ударов. Она изготовляется из производных каучука.

Укрепление кольцевого стержня распределяет давление между стержнем и стальным кордом.

Кольцевой стержень формирует герметичность посадки шины на ободе диска.

Диагональные

Каркас диагональных моделей представляет собой прорезиненные прокладки корда, их края обвиты вокруг кольцевых стержней.

Нити корда нескольких слоёв (как правило, их четыре) перекрещиваются между собой. Такая конструкция считается устаревшей, но диагональные покрышки продолжают изготавливать для грузовиков. Они дешевле в производстве и лучше сопротивляются порезам и проколам.

Преимущества диагональных грузовых шин:

- В сравнении с радиальными аналогами они имеют более простую конструкцию. Это значит, что их стоимость ниже, а ремонтопригодность выше.

- Высокий уровень комфорта при движении по разбитым дорогам и смягчение нагрузок.

- Боковины резины более прочные.

Недостатки диагональных грузовых шин:

- Протектор подвержен деформации при повышенных нагрузках и при колебаниях. Из-за чего канавки сжимаются, и свойства изделия ухудшаются.

- Диагональные, уступают радиальным по большинству технических характеристик. Расход топлива больше, управляемость и торможение хуже.

Радиальные

У радиальных покрышек нити корда направлены от одного борта к другому и не перекрещиваются, как у диагональных.

Брекер выполняет значительную часть работы каркаса. Он изготавливается из металлокорда (2-3 слоёв), тонкого троса, состоящего из проволок выполненных из стали, диаметром 0,15-0,30 мм.

Радиальные шины бывают двух видов:

- металлокорд в брекере и синтетические волокна в каркасе,

- текстильные волокна в брекере и синтетика в каркасе.

Металлокорд отличается высокой прочностью, теплопроводностью, небольшим удлинением в сравнении с текстилем и устойчивостью к появлениям трещин в протекторе.

Преимущества радиальных грузовых шин:

- Надёжное сцепление с дорогой из-за большего пятна контакта и использования брекера из металлокорда.

- Деформация протектора снижена благодаря применению жёсткого брекера.

- Выше максимальная скорость и допустимая нагрузка. Нагрев снижен на 20-30 %.

- Несущая способность больше на 10-15 %, эластичность на 15-30 %.

- Повышенная безопасность за счёт лучшего сцепления с поверхностью (и сухой, и мокрой), устойчивостью и управляемостью.

- Меньше риск повреждения зоны протектора.

Недостатки радиальных грузовых шин:

- Усложнение конструкции повышает цену.

- Расположенные радиально нити корда снижают прочность боковой стенки. На бездорожье, в глубокой колее и при низком давлении в шине, резина уязвима к повреждениям.

Камерные и бескамерные

Радиальные модели могут быть камерными и бескамерными. Первые появились значительно раньше и потому менее технологичны. Воздух закачивается в камеру, расположенную внутри покрышки. Из-за этого они уязвимы к проколам.

Если камера повреждается, колесо спускает почти мгновенно, а сделать это может не только острый предмет на дороге, но и износившийся корд. Чтобы камера была ровной, без складок, её размер должен быть меньше, внутреннего пространства шины.

Для накачивания воздуха камера соединена с вентилем. Это специальный клапан, его размер и форма зависит от типа шины и отверстия в ободе.

Внешне бескамерные модели мало отличаются от вышеописанных моделей. Внутреннее покрытие делается из слоя резины 2-3 мм толщиной не пропускающего воздух. Поверхность борта выполнена из обеспечивающей герметичность эластичной резины.

Если колесо прокалывается некрупным, тонким предметом, то внутренний слой обволакивает прокол, что не дает воздуху быстро выходить.

Именно поэтому бескамерные покрышки считаются намного безопасней. Их ремонт можно производить, не снимая шину с диска, отверстие заделывается специальным герметизирующим материалом.

Преимущества бескамерных моделей на этом не заканчиваются. Они имеют меньшую массу, что положительно сказывается на всех динамических характеристиках и расходе топлива. Кроме того они слабее нагреваются при движении, из-за отсутствия трения камеры и лучшим охлаждением. Меньшие температуры способствуют снижению износа .

К минусам использования бескамерных изделий относится трудоёмкость ремонта крупных повреждений и необходимость в гладкости и чистоте обода для поддержания герметичности.

Установка камеры в бескамерную покрышку приведёт к значительному ухудшению её характеристик.

При накачивании образуются воздушные пузыри между камерой и внутренней стороной шины. В этих областях колесо будет перегреваться.

Демонтаж и монтаж

При снятии покрышки с обода колесного диска следует помнить несколько правил:

- Перед демонтажем необходимо проверить, правильна ли посадка на ободе.

- Воздух полностью спускается вывинчиванием золотника. В это время находится рядом с колесом опасно.

- Запрещается воздействие на покрышку и диск посторонними предметами.

Техника безопасности при монтаже:

- Перед тем как собрать и накачать колесо, нужно проверить покрышку внутри на наличие посторонних предметов, порезов, повреждений корда.

- В новых шинах рекомендуется использовать новые флипперы и камеры.

- Камера должна быть сухой и чистой.

- Не рекомендуется обрабатывать колесо силиконо- и бензосодержащими составами, лучше всего использовать специализированную смазочную жидкость.

- При накачивании воспользуйтесь защитной клеткой и прибором измерения давления с длинным шлангом.

- Проверяйте вентиль на способность держать воздух.

- Важно контролировать посадку элементов колеса.

При монтаже грузовой покрышки запрещается:

- использовать согнутую или повреждённую камеру;

- накачивать колесо давлением более 2 Бар без защиты;

- устанавливать стопорное кольцо во время накачивания;

- воздействовать на шину или диск посторонними предметами;

- накачивать спущенную покрышку без проверки на наличие повреждений шины и камеры.

Как хранить?

Чтобы колёса дольше сохраняли свою пригодность и работоспособность, не деформировались, их хранят в специальных условиях.

Если колёса в сборе, то хранить их следует горизонтально. Однако нужно помнить, что высота стопки должна быть меньше 1,5 м. Отдельные покрышки хранятся в вертикальном положении.

Помещение должно быть подходящим и соответствовать следующим условиям:

- Отсутствие солнечного света (его прямых лучей).

- В помещении не должно быть устройств, выделяющих озон.

- Отсутствие нагревателей и источников отопления вблизи места складирования.

- Нефтепродукты и химикаты в непосредственной близости пагубно влияют на состояние резины.

- Помещение должно быть сухим.

Повышенная влажность неблагоприятно сказывается на конструкции покрышки с цельнометаллическим каркасом и может привести к разрушению.

Перед началом монтажа необходимо проверить резину изнутри и снаружи на наличие влаги и конденсата и при обнаружении просушить колесо.

Давление в колесе

Главная причина повреждений колёс – не отрегулированное давление в шине.

Рекомендуется проверять давление манометром два раза в неделю. Проверка проводится на холодные шины, перед началом движения. При нагрузках на колесо давление изменяется на 20 %, что допустимо для грузовых шин вследствие их конструкции.

Избыточное и недостаточное давление приводят к нежелательным последствиям, увеличивая износ.

Слишком высокое давление снижает уровень комфорта, уменьшает сопротивление к разрывам и порезам, увеличивает риск повреждений при больших нагрузках. Протектор изгибается наружу, его центральная часть изнашивается быстрее.

Колесо не демпфирует удары от дорожного полотна и вся нагрузка ложится на подвеску и кузов.

Недостаточное давление в покрышке приводит к её неравномерному износу – плечевые зоны истираются интенсивнее, возникает тенденция образования пилообразного износа. Управляемость и устойчивость на дороге ухудшаются, руль становится неотзывчивым. На плохих дорогах шина чрезмерно деформируется, поэтому борт отслаивается и удар достигает диска.

Производители грузовых шин

Bontyre

Официальный представитель и изготовитель покрышек марки Бонтайр – Поволжская шинная компания. Выпускает модели для грузовиков, автобусов и легковых машин (для литых дисков диаметром 15-24 дюйма).

Колёса разрабатываются для дорог с тяжёлыми условиями. Использование металлокорда увеличивает прочность, и допустимые максимальные нагрузки. Это гарантия равномерности износа и увеличенного пробега до замены.

Кроме того, такая конструкция уменьшает сопротивление качению и позволяет снизить затраты на топливо.

Все грузовые покрышки Бонтайр подлежат восстановлению. Стоимость работы составляет половину от цены нового колеса. Пробег после восстановления равен расстоянию, которое можно проехать на новых шинах.

Сервисное обслуживание включает в себя контроль давления в покрышках и снижение глубины протектора. Производитель также даёт рекомендации о сроках эксплуатации шин до восстановления, что повышает срок их использования.

Bridgestone

Японский концерн Бриджстоун предоставляет большой выбор грузовых покрышек, которые предназначены для лёгких коммерческих автомобилей, и большегрузов.

Специализация затрагивает и дорожные перевозки, и строительную технику, работающую в непростых условиях карьеров и пересечённой местности. Грузовые покрышки Бриджстоун нередко занимают высокие места в авторитетных тестах.

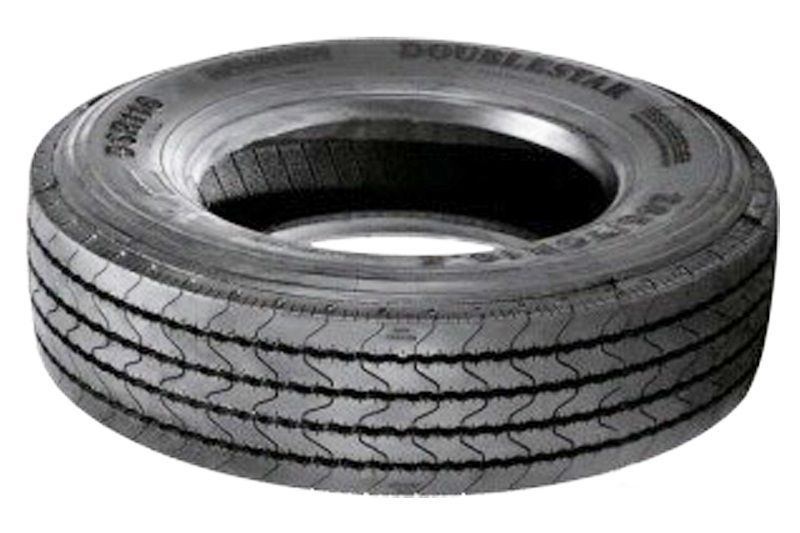

Doublestar

Инженеры компании сделали всё возможное для обеспечения конкурентоспособности. Пробег шин достигает 200 тысяч километров. Они выдерживают суровый климат и дороги с неидеальным покрытием.

На каждом этапе производства все изделия подвергаются беспристрастному и строгому контролю качества. Внушительные производственные мощности и продукция, выпускающаяся с применением инновационных технологий, помогла Doublestar завоевать признание.

Fulda

Fulda – покрышки, произведенные в Германии. Компания основана в одноимённом городе в 1900 году. Изделия обеспечивают все сегменты грузоперевозок при любых дорожных и погодных условий.

Fulda – достойное сочетание качества и умеренной стоимости. Компания постоянно изучает отзывы пользователей, внедряя новые решения, и обеспечивает тщательную проверку производства. Это позволило ей уверенно закрепиться на одном из самых требовательных рынков.

Kormoran

Компания основана в Польше в 1994 г. Бренд принадлежит Мишлен, и выпускает продукцию на его заводах в Венгрии, Румынии и Польше. Michelin регламентирует все стандарты производства и контролирует качество покрышек. Именитый производитель делится передовыми разработками и технологиями.

Kormoran постоянно стремится к усовершенствованию цепей поставки комплектующих и сырья, оптимизации модельного ряда и повышению качества. Резина изготавливается из износостойких и морозоустойчивых смесей, что позволяет добиться хороших сцепных качеств на любом типе покрытия.

Покрышки выдерживают неприятные сюрпризы дорог, что было доказано тестами.

Matador

Завод основан в Словении в 1925 году. Перейдя в собственность Continental, компания улучшила качество продукции.

Matador внедряет инновационные разработки и следит за последними новшествами рынка. Грузовые покрышки словенской компании зарекомендовали себя качественным продуктом эконом-класса.

Michelin

В 2005 году Мишлен представил покрышки, которые были изготовлены при использовании новейших технологий. Они позволили улучшить все потребительские качества колёс в течение всего срока эксплуатации.

С каждым годом перечень продукции растёт. Все изделия объединены общим названием Durable Technologies( в переводе – технологии долговечности).

Среди разработок компании отмечаются:

- Infinicoil – дополнительный цельнометаллический корд, который опоясывает каркас по окружности. Его длина достигает 400 метров. Он повышает прочность и грузоподъёмность покрышки.

- EnergyFlex – технология улучшающая гибкость и снижающая нагрев при деформации колеса при движении. Достигается путём скручивания тросов каркаса. Надёжность покрышки увеличивается и растёт топливная экономичность.

- Energy снижает теплообразование при качении нагруженной шины. Обеспечивает безопасность и снижает расход топлива.

- Carbion – одна из технологий производства резиновой смеси, повышающая износостойкость протектора и сокращающая сопротивление качению.

Sava

Sava – словенская компания, производящая покрышки для грузового транспорта. Принадлежит концерну Goodyear.

Компания применяет новые производственные технологии. Одна из них – мультирадиусный протектор, разработанный Goodyear. Он увеличивает пятно контакта резины с дорогой, улучшая тормозные свойства, управляемость и устойчивость.

За счёт мультирадиусного протектора покрышки Sava для грузовых автомобилей имеют значительный запас прочности при высокой нагрузке.

Конструкция колёс укреплена усиленными боковинами и кордом. Это снижает риск разрушения покрышки от коррозии, а также механических повреждений. Уменьшена и восприимчивость к плохим дорогам.

Покрышки Sava – один из самых предпочтительных вариантов в среднем ценовом диапазоне. Большой выбор в различных направлениях грузоперевозок и не завышенная цена – основные достоинства.

Важное условие комфортного и безопасного передвижения – правильный выбор и эксплуатация грузовых шин.

Это позволяет улучшить ряд технических характеристик: управляемость и устойчивость, тормозные свойства, динамику и расход топлива.

Реклама от спонсоров: // // //Колесо — это… Что такое Колесо?

Колесо гоночного автомобиляКолесо́ — движитель, круглый (как правило), свободно вращающийся или закреплённый на оси диск, позволяющий поставленному на него телу катиться, а не скользить. Широко применяется для транспортировки грузов, повсеместно используется в различных механизмах и инструментах.

История

Колесо древней повозки

Колесо древней повозкиВ живой природе принцип колеса используется лишь некоторыми жгутиковыми эукариотами, для которых характерно такое формирование актиновых или флагеллиновых нитей, которое приводит к колебанию основного жгутика.

Самые ранние колеса (глиняные модели колес) встречаются на территории современной Румынии (Кукутени). Эти находки датируются последней четвертью V тысячелетия до н. э. Затем — в IV тысячелетии — они появляются и на территориях современной Германии, Польши и в южнорусских степях. К более ранним, чем «месопотамские» относятся модели колес, обнаруженные археологами А. Д. Резепкиным на Северном Кавказе и А. В. Кондрашовым на Кубани. Все больше материальных доказательств свидетельствуют в пользу того, что «самое первое» колесо появилось на Западе (а не на Востоке)[1][2][3].

Следующие упоминания о колесе встречаются в Месопотамии в конце 4-го тысячелетия до н. э. Предшественником колеса можно считать известный до этого деревянный каток, который подкладывался под перемещаемый груз. Первоначально колесо представляло собой деревянный диск, насаженный на ось и зафиксированный клином. Изображения салазок с колесиками (3000 г. до н. э.) найдены в Междуречье в шумерском городе Урук. К 2700 году до н. э. там же появляются рисунки повозок. В это же время шумеры начинают хоронить своих царей вместе с колесницами. Эти погребения найдены в Кише, Уре, в эламском городе Сузы.

Во II тысячелетии до н. э. конструкция колеса совершенствуется: в Малой Азии появляется колесо со спицами, ступицей и гнутым ободом[4]. Позднее, в 1-м тысячелетии до н. э. кельты для увеличения прочности колёс своих колесниц стали применять металлический обод, который затем в транспортных машинах был заменен резиновыми шинами для амортизации.[5]

Модель колеса неизвестного назначения обнаружена при раскопках древней стоянки Сунгирь Владимирской области (25 тыс. лет назад)[6][неавторитетный источник?].

Несмотря на то, что колесо считается неизвестным среди цивилизаций доколумбовой Америки, некоторые народы, например Инки, вплотную приблизились к его открытию. Использование для строительства характерных устройств катка — цилиндрического массивного тела для утрамбовки грунта, говорит об отказе от применения колеса в транспорте, а не об отсутствии открытия принципа колеса. Некоторые культуры (например, ольмеки) изготовляли керамические и деревянные фигурки животных на колесиках — возможно, они выполняли ритуальные функции, а возможно, были просто игрушками. Исходя из этого, можно предположить, что и первое колесо появилось в качестве игрушки.

Также до прихода европейцев колеса не знали коренные народы Австралии и южной Африки.

Изобретение колеса способствовало развитию ремёсел. Колесо было применено в гончарном круге, мельнице, прялке, токарном станке. В ирригационных сооружениях, на мануфактурных фабриках, рудниках и т. п. применялись водяные колёса.

Изобретение колеса дало толчок к развитию науки в целом. Так, оно применяется в астролябии и других научных инструментах. В механике широко используется зубчатое колесо.

Важное значение колеса в хозяйственной сфере отразилось в его метафорическом обожествлении в виде «Вечного возвращения», реинкарнации и т. д. В различных культурах колесо является символом движения солнца, в буддизме оно символизирует закон и истину, симметрию и совершенство Дхармы, мирные перемены. Крылатое колесо ассоциируется со скоростью, колесо колесницы — с правлением и властью. В греко-римской мифологии колесо с шестью спицами — атрибут Зевса (Юпитера) как небесного бога[7].

Колесо современного автомобиля

Колесо современного автомобиляВ механике

Колесо существенно уменьшает затраты энергии на перемещение груза по относительно ровной поверхности. При использовании колеса работа совершается против силы трения качения, которая в искусственных условиях дорог существенно меньше, чем сила трения скольжения.

Колёса бывают сплошные (например, колёсная пара железнодорожного вагона) и состоящие из довольно большого количества деталей, к примеру, в состав автомобильного колеса входит диск, обод, покрышка, иногда камера, болты крепления и тд. Износ покрышек автомобилей является почти решённой проблемой (при правильно установленных углах колёс). Современные покрышки проезжают свыше 100 000 км. Нерешённой проблемой является износ покрышек у колёс самолётов. При соприкосновении неподвижного колеса с бетонным покрытием взлётной полосы на скорости в несколько сотен километров в час износ покрышек огромен.

В автомобиле

В общепринятой в отечественном автомобилестроении терминологии[источник?], колесом называется только металлическая часть без шины (см. рис.), — состоящая, в свою очередь, из:

- обода, на который сажается шина;

- ступицы;

- диска или спиц, служащих для соединения обода со ступицей.

Несмотря на это, в быту автолюбители очень часто называют колесо в этом значении «колёсным диском» («литые диски», «легкосплавные диски», и так далее).

Колёса первых автомобилей по сути не отличались от колёс конных экипажей и были сделаны из дерева. Впоследствии появились колёса с металлическим ободом и деревянными спицами, а также с металлическими проволочными спицами, как у мотоциклетных. Шины изначально имели вид сплошных резиновых лент, впоследствии, по мере роста скоростей, их сменили пневматические шины, высота профиля которых вплоть до 1960-х годов постоянно увеличивалась, повышая комфортабельность езды и грузоподъёмность автомобиля. На грузовиках резиновые ленты можно было встретить ещё в 1920-х годах, а на военных автомобилях и сегодня могут применяться сплошные шины — гусматики, впервые разработанные для бронеавтомобилей времён Первой мировой войны. Начиная с 1920-х годов спицованные колёса стали постепенно заменять на колёса со штампованными металлическими дисками, более простыми и дешёвыми в производстве. Уже в середине следующего десятилетия они стали стандартом де-факто, но кое-где, например в США, «спицовка» продолжала сохранять определённую популярность у покупателей дорогих автомобилей вплоть до 50-х — 60-х годов в качестве дополнительного оборудования или даже заводской опции. Сегодня она ассоциируется в первую очередь с классическими автомобилями и субкультурой лоурайдеров.

В 1960-х годах появились в качестве спортивной опции колёса, целиком или частично отлитые из лёгкого сплава, алюминиевого или магниевого. Сегодня ими снабжается едва ли не большинство автомобилей.

В XXI веке появились безпневматические колёса, в которых вместо надувных шин и спиц используется упругая решётчатая конструкция из деформируемого полимара со сплошной шиной.[8]

Оригинальные виды колёс

- Колесо эллиптической формы (расположенное под таким углом, что, если смотреть сбоку, выглядит как круг) — позволяет грести в воде.

- Квадратное колесо, патент на которое в 1959 году получил американец А. Сфредд. Оно легко шло по снегу, песку, грязи, преодолевало ямы. Вопреки опасениям, машина на таких колёсах не «хромала» и развивала скорость до 60 км/ч.

- Роторно-фрезерный движитель — вариант колёсного движителя, в котором используются роторы-фрезы в сочетании с поддерживающими лыжами.

- «Шагающее» колесо (ротопед директора пражского НИИ техники привода Ю. Мацкерле, российский вариант и пр.).

- Многокамерное колесо с пневматическим принципом качения[9].

- Мотор-колесо

- Колесный движитель американца Р. Берда

Интересные факты

- В июле 2001 года на колесо был получен инновационный патент со следующей формулировкой: «круглое устройство, применяемое для транспортировки грузов»[10]. Этот патент получил юрист из Мельбурна Джон Кэо, который хотел тем самым показать несовершенство австралийского патентного закона.

- Французская компания Мишлен в 2009 году разработала пригодное к массовому выпуску автомобильное колесо Active Wheel со встроенными электродвигателями, приводящими в действие колесо, рессорой, амортизатором и тормозом. Таким образом, эти колёса делают ненужными следующие системы автомобиля: двигатель, сцепление, коробку передач, дифференциал, приводной и карданный валы[11]. Сама идея мотор-колеса не нова — она была реализована ещё в конце XIX века Фердинандом Порше в Австро-Венгерской империи, однако практическое применение его столкнулось с весьма серьёзными затруднениями, в результате чего распространение мотор-колёса носит в настоящее время крайне ограниченный характер (карьерные самосвалы, «Луноход» и другие планетоходы).

См. также

Ссылки

Примечания

Колёсная формула — Википедия

Материал из Википедии — свободной энциклопедии

Колёсная формула — условное обозначение общего числа колёс транспортного средства и числа ведущих колёс двумя числами[1]:

- [общее число колёс] × [число ведущих колёс],

при этом спаренные колёса на одной полуоси учитываются как одно колесо[2]. Например, колёсная формула 6 × 4 означает, что автомобиль имеет 6 колёс, 4 из которых ведущие (например, ЗИС-6). Автомобиль, обладающий полным приводом, имеет колёсную формулу, где оба числа одинаковы (4 × 4, 6 × 6, 8 × 8, 10 × 10 и т. д.). Для многоосных автомобилей в колёсной формуле иногда указывают количество управляемых колёс, способных к повороту (например, 16 × 16 / 12). В этом случае третья цифра отделяется косой чертой.

В том случае, если третья цифра 2 или 1 и отделена от второй цифры точкой, то она указывает на тип ошиновки ведущей оси. Если используется цифра 2, значит ведущая задняя ось (оси, тележка) имеет двускатную ошиновку, а цифра 1 указывает, что все колеса односкатные, таким образом, для двухосных грузовых автомобилей и автобусов применяются формулы 4х2.1(например, автомобиль ГАЗ-2752), 4х2.2 (автомобиль ГАЗ-3307, автобус ЛиАЗ-677), 4х4.2 (автобус ПАЗ-3206), 4х4.1 (УАЗ-2206, ГАЗ-66-11). Для трехосных автомобилей применяются формулы 6х4.2 (например, МАЗ-64226), 6х4.1, 6х6.2 (лесовоз КрАЗ-643701), 6х6.1 (КамАЗ-43101), 6х2.2 (тягач «Мерседес-Бенц-2235»). Для четырехосных — 8х4.2, 8х4.1, 8х8.2, 8х8.1 (МАЗ-537).[3]

Для сочлененных автобусов в формулу введена четвёртая цифра 1 или 2, отделенная от третьей цифры точкой. Цифра 1 указывает на то, что ось прицепной части автобуса имеет односкатную ошиновку, а цифра 2 – имеет место двускатная ошиновка. Таким образом, для сочлененных автобусов применяются формулы 6х2.2.1 (“Икарус-280.64”) и 6х2.2.2 (“Икарус-283.00”).[3]

Также колёсной формулой называют осевую формулу локомотива[1].

Впервые попытка создать многоосный автомобиль была предпринята в 1898 году[2]. В СССР первым серийным многоосным (с колёсной формулой 6 × 4) автомобилем был ЯГ-10 грузоподъёмностью 8 т, выпускавшийся с 1932 года[2].

Привод 4х4: первый патент на паровой автомобиль с приводом всех колес 4х4 получил в 1893 году английский инженер Брама Джозеф Диплок и сделал один экземпляр, в 1900 году Фердинанд Порше поставил на каждое колесо своего электромобиля по двигателю, а самым первым автомобилем традиционной конструкции с приводом 4х4 стал Spyker 60 HP 1903 года[4].

Наибольшая колёсная формула, реализованная в серийно выпускавшемся изделии: 16 × 16 / 12 (шасси МЗКТ-79221 в составе ракетного комплекса стратегического назначения «Тополь-М»).

Наибольшая колёсная формула, реализованная в штучно выпускавшемся изделии: 24 × 24 / 16 (МАЗ-7907).

Колёсные формулы типовых грузовиков[править | править код]

Колёсные формулы грузовиков производства СССР и СНГ.

- Трёхосные автомобили МАЗ-515 и МАЗ-516 имели колёсную формулу 6×2, вторая ось была подъёмной.

- Карьерный самосвал Oshkosh M911 грузоподъёмностью 40 тонн имеет колёсную формулу 8×6, вторая ось подъёмная, постоянный полный привод на передний мост и на заднюю тележку (третья и четвёртая ось).