Чем обработать кузов после сварки

Для машины с большим пробегом, коррозия днища – вещь обычная. Механические повреждения, повышенная влажность, антигололедные реагенты со временем разрушают железо. Металл превращается в труху. Ездить на таком авто опасно, машине нужен ремонт. Обращаться в СТО не выгодно, мастера могут насчитать лишнего. Имея сварочный аппарат, несложно произвести сварку днища автомобиля в гараже. Важно учесть некоторые нюансы, придерживаться технологии. Работы удобнее проводить вдвоем, напарник поможет зафиксировать латку перед прихватом.

Инструменты и материалы

Чтобы заварить днище, помимо сварочного оборудования потребуются расходные материалы. Выбирая, каким варить металлом, необходимо учитывать два момента:

- тонкую сталь труднее приваривать, нужен опыт, чтобы выбрать температурный режим, исключающий риск прожогов;

- толстое железо сложнее обрабатывать.

Заплатки делают из металла толщиной от 1 до 2 мм – это оптимальные параметры.

Что понадобится при работе:

- сварочный аппарат, при работе ручной дуговой сваркой понадобятся тонкие электроды, максимальный размер 1,6 мм; для полуавтомата нужна медная проволока и углекислота;

- болгарка с режущими и шлифовальными насадками;

- газосварка плюс карбид, кислород для очистки от ржавчины в труднодоступных местах;

- обычные или электроножницы по металлу, ими вырезают латки;

- электродрель;

- молоток, им простукивают днище авто для выявления дефектов;

- зубило или перфоратор, чтобы снять шумоизоляцию;

- отвертка или шуруповерт.

Днище просматривают на эстакаде или в смотровой яме при хорошем освещении. Металл простукивают молотком, проверяя на прочность. Понадобится подъемник, чтобы обеспечить доступ к поврежденным участкам.

Потребуется преобразователь ржавчины, шумоизоляционные покрытия; антикоррозийные составы; грунтовку по металлу; растворитель или другой обезжиривающий состав.

Непредвиденные расходы

Необходимо предусмотреть покупку запчастей. Их нужность определяют после осмотра автомобиля. При ремонтных работах меняют ветхие элементы машины:

Их нужность определяют после осмотра автомобиля. При ремонтных работах меняют ветхие элементы машины:

- прогнившие и гнутые пороги, их снимают в первую очередь, при установке контролируют геометрию кузова;

- лонжероны пола;

- напольные панели, они монтируются снизу;

- тормозные и топливные трубки, прикипевшие к металлу.

Иногда требуют замены и другие элементы машины. Впрок запчасти лучше не приобретать, они могут не понадобиться.

Подготовительные работы

Когда железо прогнило в нескольких местах, проще переварить днище целиком. В ряде случаев замена выгодней установки большого числа металлических заплат. Ремонт днища автомобиля своими руками начинается с подготовительного этапа. Участки с крупными дефектами вырезают, мелкие — достаточно очистить от ржавчины. Когда сложно добраться шлифовальным кругом, закрепленным на болгарке, включают газосварку.

Зоны швов на машине и латках покрывают преобразователем ржавчины, затем зачищают до блеска. После этого обезжиривают. Латки подгоняются под конфигурацию днища с помощью нагрева, металл легче деформируется, или специальных гнущих устройств.

После этого обезжиривают. Латки подгоняются под конфигурацию днища с помощью нагрева, металл легче деформируется, или специальных гнущих устройств.

Процесс сварки

Перед огневыми работами, в целях безопасности, обязательно демонтируют бензобак. Латку сначала прихватывают в 3–4 точках, затем полностью обваривают. Мелкие дефекты заправляют короткими швами до 3 см длиной. Сваркой днища в одиночку заниматься сложно. Когда напарник придерживает заплату, ремонт ускоряется.

Важно, чтобы латка плотно прилегала к месту ремонта. Зазоры повышают риск коррозионных разрушений. Швы для прочности проковываются молотком. При хорошем освещении все участки ремонта проверяют. При необходимости проваривают соединение снова. Только после осмотра приступают к зачистке шовных валиков.

Чем обработать днище после сварки

Перед нанесением защиты от коррозии сначала используют грунтующие составы. Их наносят на чистые поверхности по инструкции, просушивают. Грунтовка обеспечивает надежное сцепление стали с антикором. Производители предлагают различные составы:

Их наносят на чистые поверхности по инструкции, просушивают. Грунтовка обеспечивает надежное сцепление стали с антикором. Производители предлагают различные составы:

- Tectyl выпускают в трех модификациях: а) классический создает органическую микропленку; б) Tectyl цинк обеспечивает дополнительное цинковое покрытие, защищающее металл от действия солей; в) Tectyl НТ цинк предназначен для интенсивной эксплуатации в условиях городской среды;

- Мовиль – экономичное средство, зарекомендовавшее себя на протяжении полувека;

- битумная мастика выпускается на каучуковой, полимерной, минерально-сланцевой и полимерной основе;

- Dinitrol на основе полимерной резины.

После сварки кузовных деталей машины обязательно восстанавливают шумоизоляцию. Для покрытия днища удобен Prim антишум с резиновой микрокрошкой. Состав разводится водой, одновременно выполняет роль шумовой изоляции и антикора.

Полезные советы

Для ремонта днища автомобиля своими руками специалисты рекомендуют использовать полуавтоматы. Присадка подается с фиксированной скоростью, горелка обеспечивает равномерный нагрев. Шов получается качественным, ровным. При работе с электродами удобен инвертор с дополнительными функциями, поддерживающими постоянный режим работы. Они снижают риск залипания электрода.

Присадка подается с фиксированной скоростью, горелка обеспечивает равномерный нагрев. Шов получается качественным, ровным. При работе с электродами удобен инвертор с дополнительными функциями, поддерживающими постоянный режим работы. Они снижают риск залипания электрода.

До раскроя листа металла определяют точные размеры зоны дефектов. Заплатка должна подходить по размеру, прилегать по геометрии. Для деформации лист долго не прогревают – снижаются прочностные характеристики сплавов, они становятся рыхлыми. Движения руки с держателем или насадкой должны быть равномерными, без рывков. Большие участки соединяют прерывным швом, промежутки оставляют до 3 см. Такие соединения лучше выносят динамические нагрузки, повышаются прочностные параметры кузова. Подобные соединения требуют прочного изоляционного покрытия. Мастика спасает от попадания влаги в микроскопические зазоры.

Для работы с оцинкованным железом применяют защитные флюсы, они сохраняют покрытие от вскипания и выгорания. Зная тонкости процесса, выполнить соединение несложно. Главное – не торопиться, тщательно подготовить поверхности перед работой. Нельзя пренебрегать антикоррозийными работами. Днище подвергается большой химической нагрузке в процессе эксплуатации. Защитные составы наносят ровным слоем.

Зная тонкости процесса, выполнить соединение несложно. Главное – не торопиться, тщательно подготовить поверхности перед работой. Нельзя пренебрегать антикоррозийными работами. Днище подвергается большой химической нагрузке в процессе эксплуатации. Защитные составы наносят ровным слоем.

Вопрос состояния кузовных деталей — один из передовых аспектов сохранности вашего автомобиля. Сегодня самая ценная деталь транспортного средства — это кузов. Все остальное является запчастями, всю начинку можно заменить и отремонтировать. А вот с кузовом дела обстоят иначе. Если дверь или капот можно просто поменять на новый или даже б/у, то вот несъемные части кузова требуют более серьезного внимания. В частности, важно не допускать коррозии, чтобы не пришлось заниматься дорогостоящим восстановлением. Но условия в нашей стране не самые лучшие для сохранности транспортного средства. Поэтому многим автовладельцам приходится регулярно посещать станции кузовного ремонта и выполнять сварочные работы, покраску автомобиля и прочие неприятные дорогостоящие процессы.

Самые неприятные повреждения — это ржавчина на порогах, колесных арках, а также на днище. Все детали, которые невозможно просто открутить и заменить, ржавеют незаметно для владельца. Когда визуальные признаки начинают появляться, уже поздно что-либо делать. Если вы приняли решение ремонтировать машину, нужно знать о многих тонкостях кузовного ремонта и сварочных работ. А еще лучше не допустить развития ржавчины, провести превентивные работы для этого. Сегодня мы поговорим как о запущенных вариантах, так и о профилактических мерах. Также обсудим, как можно продиагностировать кузов на предмет сквозной коррозии, если вы покупаете автомобиль на вторичном рынке. Все эти вопросы помогут не только осмотреть собственное авто и принять решение по кузовному ремонту, но и совершить удачную сделку по приобретению автомобиля.

Как провести диагностику кузова и определить повреждения?

Сегодня можно встретить сотни предложений экспертов по осмотру и диагностике кузова. Такие специалисты помогают принять решение при покупке машины. Осмотр кузова можно провести и самостоятельно, для этого достаточно понимать стадии развития коррозии. Обычно стоит искать зачатки ржавчины на колесных арках в местах установки подкрылков, а также на порогах в нижней их части. Нередко ржавеют углы дверей, а также днище при отсутствии обработки. Есть несколько стадия появления ржавчины:

- незаметный для глаза процесс начинается под краской в микротрещинах и различных негерметичных местах, увидеть его можно только под специальными приборами, но это не критичные повреждения;

- далее в данных местах вздувается краска, и это действительно серьезный признак развития ржавчины, это еще не сквозная коррозия, но уже нужно плотно заниматься кузовом, чтобы избежать проблем;

- отшелушивание краски на месте ржавчины, рост пятна, которое постепенно оголяет металл и продолжает увеличивать место повреждения, подрывая близлежащие слои лакокрасочного материала;

- сквозная коррозия — это необратимый этап, на котором уже необходимо проводить сложные сварочные работы, обойтись простой обработкой не получится, начиная с данной стадии;

- разрушение кузовной детали — если и на этой стадии ремонт не проводится, то машину можно будет вскоре сдать на металлолом, при полностью разрушенном кузове транспорт ничего не стоит.

Сварочные работы реально требуются только на четвертой стадии, когда появляется сквозная коррозия. До этого можно обойтись зачисткой поврежденного места, обработкой специальными грунтами, покраской и аккуратной эксплуатацией в дальнейшем. После появления сквозных дырок в металле никакая обработка уже не поможет. Вам придется проводить сварочные работы и подвергать кузов дополнительным неприятностям. Также ценник таких работ зачастую очень высокий.

Коррозия днища и порогов — главная проблема вашего авто

Один из самых разрушительных типов ржавчины на кузове — это коррозия днища. Проблема в том, что данную часть кузова вы не осматриваете каждый день, и начавшийся процесс ржавчины может остаться незамеченным. Также эта часть кузова находится в самом благоприятном для развития коррозийных процессов месте. Здесь часто много влаги, а при работе двигателя происходит нагрев днища от выхлопной трубы. Все это способствует ускоренному развитию коррозийных процессов.

- сначала все выглядит вполне безопасно — металлические детали просто покрываются еле заметным налетом ржавчины, это совсем не беспокоит владельца автомобиля даже при осмотре;

- затем происходят более глубокие процессы, которые не всегда видны невооруженным глазом, образуются сквозные отверстия, проходящие прямо в салон к элементам ковра и антишумки;

- начинается гниение тканевых деталей в салоне, постоянно скапливается влага, а ржавчина затрагивает совершенно все детали нижней части кузова, это уже необратимые процессы разрушения;

- дальше коррозия добирается до мест соединений и сварочных швов, переходит на пороги, при этом могут просто вываливаться целые куски днища, которые подвержены наибольшему разрушению;

- следующий этап — водитель рискует побежать ногами по асфальту, нередко выгнивают места крепления рычагов и балки подвески, отваливаются колеса прямо на ходу, это катастрофические последствия.

Если коррозия двери решается банальной ее заменой, то днище заменить крайне сложно. Даже если на рынке есть отдельные запчасти в виде металлических деталей дна, то вваривать их нереально сложно. Да и сварочные швы в мастерских далеко не такие качественные и герметичные, как на заводе. Тем более, с завода эта деталь идет целостной вместе с боковыми частями, что обеспечивает монолитность и безопасность кузова в эксплуатации. так что на последнем этапе ремонт уже лишен смысла.

Даже если на рынке есть отдельные запчасти в виде металлических деталей дна, то вваривать их нереально сложно. Да и сварочные швы в мастерских далеко не такие качественные и герметичные, как на заводе. Тем более, с завода эта деталь идет целостной вместе с боковыми частями, что обеспечивает монолитность и безопасность кузова в эксплуатации. так что на последнем этапе ремонт уже лишен смысла.

Как варить днище — главные предостережения экспертов

Опытные мастера, которые проработали в сварочных цехах много лет, знают некоторые секреты кузовного ремонта. Сварка днища и порогов имеет много особенностей, которые часто не соблюдаются на СТО. К примеру, можно отдельно заменить пороги — практически для всех автомобилей есть комплекты для такой работы. Сварка днища чаще всего должна быть локальной. Такой ремонт позволяет устранить начавшиеся коррозийные процессы. Секреты грамотного ремонта днища авто следующие:

- выбирая мастера, лучше отдать предпочтение хорошей станции с качественным оборудованием, гаражный мастер даже при большом желании не сможет сделать все качественно;

- для ремонта используют подготовленный металл без зачатков коррозии, иначе ржавчина снова начнет просачиваться даже под обработкой, такие эффекты снижают срок службы транспорта;

- перед сваркой необходимо не просто удалить поврежденный участок, а полностью вырезать его с запасом и зачистить края оставшегося металла до блеска, чтобы убедится в отсутствии коррозии;

- сварка проводится на полуавтоматическом оборудовании с помощью специальной проволоки, именно такой метод применяют для машин, никакие электроды в этом случае не подойдут;

- после сварки сразу же производится обработка, будет лучше, если место погрунтуют и подготовят к дальнейшим действия по защите от ржавчины, грунтуют даже детали днища после установки.

Если вы когда-нибудь видели процесс изготовления авто на заводе, то знаете, что весь кузов после сборки окунают в огромную ванну с грунтом. Это значит, что каждая металлическая деталь получает покрытие кислотного грунта, который обеспечивает неплохую защиту от коррозийного воздействия. Если после сварки не выполнить эту процедуру, то и эффект от такого процесса окажется намного хуже, чем вы можете ожидать.

Как защитить кузов от коррозии с гарантией?

Ни один мастер не может дать гарантию отсутствия коррозии на автомобиле. Дороги в России зимой посыпают различными типами солей, которые крайне негативно влияют на состояние кузова. Климатические условия идеальные для развития ржавчины. Поэтому раз в 2 года рекомендуется внимательно осматривать все детали кузова и обновлять антикоррозийную защиту. Это поможет дольше сохранить целостность кузова и избавиться от неприятностей. Обработка имеет такие особенности:

- Мастика. Это простейший состав, которым можно обработать все невидимые открытые металлические элементы.

С помощью простой кисточки можно покрыть днище мастикой даже самостоятельно.

С помощью простой кисточки можно покрыть днище мастикой даже самостоятельно. - Антикор. Существуют десятки смесей, специально предназначенных для антикоррозийной обработки металлических поверхностей. Но их лучше заливать под давлением на специальном оборудовании.

- Грунт. При покраске деталей или после сварочных работ следует провести грунтование. Грунт покупайте качественный, лучше использовать кислотные варианты для защиты металла.

- Ремонт царапин. Все сколы и царапины важно вовремя устранять, так как со временем эти неприятности неизбежно перерастают в очаги коррозии и разрушают весь кузов автомобиля.

- Качественное восстановление после ДТП. Самая распространенная причина развития ржавчины — плохое восстановление после аварий. При повреждения заводская защита кузова сильно повреждается.

Не стоит надеяться только на то, что в вашем автомобиле оцинкованный кузов. Многие производители пишут в каталогах и характеристиках о том, что кузов вообще не подвержен коррозии. Но проблема в том, что стандарты оцинковки для каждого случая разные. И если Volkswagen действительно противостоит ржавчине 7-10 лет, то Daewoo или Renault ржавеют уже после 3 лет эксплуатации. Так что верить на слово производителям не стоит, важно отслеживать все негативные изменения в кузовных деталях и вовремя устранять проблемы.

Но проблема в том, что стандарты оцинковки для каждого случая разные. И если Volkswagen действительно противостоит ржавчине 7-10 лет, то Daewoo или Renault ржавеют уже после 3 лет эксплуатации. Так что верить на слово производителям не стоит, важно отслеживать все негативные изменения в кузовных деталях и вовремя устранять проблемы.

Предлагаем посмотреть видео про кузовной ремонт авто своими руками:

Подводим итоги

Современный автомобиль должен выполнять свою основную функцию — ежедневно возить владельца в комфорте и безопасности в нужные места. С ржавым кузовом эти функции машина выполнять не может никак. Так что важно правильно выполнять защиту кузовных деталей и всегда следить за наличием ржавчины и ее развитием в вашем авто. Если кузов будет поврежден сквозной ржавчиной, отремонтировать его в ряде случаев будет невозможно. А это значит, что придется искать способы утилизации или срочной продажи автомобиля за копейки. Гораздо выгоднее следить за вашим авто и не допускать таких неприятностей, как полное разрушение цельных участков кузова.

Выберите хорошую станцию и опытного мастера, чтобы предотвратить неожиданное появление сквозных дырок в кузовных элементах. Регулярно проводите осмотр кузова, чтобы убедиться в отсутствии значительных проблем в эксплуатации. Это поможет вам без особых проблем сохранять транспортное средство в полном порядке и не переживать о возможном сокращении ресурса из-за неприятной ржавчины. Также стоит регулярно проводить антикоррозийную обработку, чтобы не дать шанса незаметным процессам полностью уничтожить ваш автомобиль. Недорогой антикор можно выполнить и своими руками, не обязательно для этого переплачивать в мастерских. А как вы беретесь с коррозией на кузове вашего автомобиля?

#1 bartik226

- Пол: Мужской

- Город: Москва

Очень много похожих тем в интернете но нет конкретики. Так же великое множество различных методик.

Хотелось бы услышать мнения людей которые с этим напрямую сталкивались и делали все собственоручно.

Как я вижу поэтапную обработку.

Удаление ржавчины. Многие советуют цинкарь. Но слышал очень много негативных отзывов: типа он не работает.

Нужно ли удалять его с металла перед началом других работ, и как это делать?

Если сварка в стык. — Шовный гереметик потом грунтовка

Сварка в нахлест. — Грунтовка куска к котруму после работ не будет доступа и потом шовный герметик.

К этим двум случаям интересено какой грунт класть?? + после этого возникает доп вопросы, ведь на сколько я знаю не на весь грунт можно красить. И как ведет себя шпаклевка на них?

Тут вообще мало понятного, кто то говорит, что лучше везде использовать шпаклевку со стекловолокном, кто-то говорит не брать финишную шпаклевку ведь тереть можно шкуркой мелкой зернистости.

В общем главные вопросы:

Какой грунт использовать и в каких местах?

Взаимодействие этих слоев между собой.

Со шпаклевкой тоже не понятно ничего.

Будет прекрасно если еще приведете к примеру название используемых материалов.

Прошу камнями не кидать я пока только учусь.

Чем обработать пороги после сварки

Для машины с большим пробегом, коррозия днища – вещь обычная. Механические повреждения, повышенная влажность, антигололедные реагенты со временем разрушают железо. Металл превращается в труху. Ездить на таком авто опасно, машине нужен ремонт. Обращаться в СТО не выгодно, мастера могут насчитать лишнего. Имея сварочный аппарат, несложно произвести сварку днища автомобиля в гараже. Важно учесть некоторые нюансы, придерживаться технологии. Работы удобнее проводить вдвоем, напарник поможет зафиксировать латку перед прихватом.

Инструменты и материалы

Чтобы заварить днище, помимо сварочного оборудования потребуются расходные материалы. Выбирая, каким варить металлом, необходимо учитывать два момента:

- тонкую сталь труднее приваривать, нужен опыт, чтобы выбрать температурный режим, исключающий риск прожогов;

- толстое железо сложнее обрабатывать.

Заплатки делают из металла толщиной от 1 до 2 мм – это оптимальные параметры.

Что понадобится при работе:

- сварочный аппарат, при работе ручной дуговой сваркой понадобятся тонкие электроды, максимальный размер 1,6 мм; для полуавтомата нужна медная проволока и углекислота;

- болгарка с режущими и шлифовальными насадками;

- газосварка плюс карбид, кислород для очистки от ржавчины в труднодоступных местах;

- обычные или электроножницы по металлу, ими вырезают латки;

- электродрель;

- молоток, им простукивают днище авто для выявления дефектов;

- зубило или перфоратор, чтобы снять шумоизоляцию;

- отвертка или шуруповерт.

Днище просматривают на эстакаде или в смотровой яме при хорошем освещении. Металл простукивают молотком, проверяя на прочность. Понадобится подъемник, чтобы обеспечить доступ к поврежденным участкам.

Потребуется преобразователь ржавчины, шумоизоляционные покрытия; антикоррозийные составы; грунтовку по металлу; растворитель или другой обезжиривающий состав.

Непредвиденные расходы

Необходимо предусмотреть покупку запчастей. Их нужность определяют после осмотра автомобиля. При ремонтных работах меняют ветхие элементы машины:

- прогнившие и гнутые пороги, их снимают в первую очередь, при установке контролируют геометрию кузова;

- лонжероны пола;

- напольные панели, они монтируются снизу;

- тормозные и топливные трубки, прикипевшие к металлу.

Иногда требуют замены и другие элементы машины. Впрок запчасти лучше не приобретать, они могут не понадобиться.

Подготовительные работы

Когда железо прогнило в нескольких местах, проще переварить днище целиком. В ряде случаев замена выгодней установки большого числа металлических заплат. Ремонт днища автомобиля своими руками начинается с подготовительного этапа. Участки с крупными дефектами вырезают, мелкие — достаточно очистить от ржавчины. Когда сложно добраться шлифовальным кругом, закрепленным на болгарке, включают газосварку.

Зоны швов на машине и латках покрывают преобразователем ржавчины, затем зачищают до блеска. После этого обезжиривают. Латки подгоняются под конфигурацию днища с помощью нагрева, металл легче деформируется, или специальных гнущих устройств.

Процесс сварки

Перед огневыми работами, в целях безопасности, обязательно демонтируют бензобак. Латку сначала прихватывают в 3–4 точках, затем полностью обваривают. Мелкие дефекты заправляют короткими швами до 3 см длиной. Сваркой днища в одиночку заниматься сложно. Когда напарник придерживает заплату, ремонт ускоряется.

Важно, чтобы латка плотно прилегала к месту ремонта. Зазоры повышают риск коррозионных разрушений. Швы для прочности проковываются молотком. При хорошем освещении все участки ремонта проверяют. При необходимости проваривают соединение снова. Только после осмотра приступают к зачистке шовных валиков.

Чем обработать днище после сварки

Перед нанесением защиты от коррозии сначала используют грунтующие составы. Их наносят на чистые поверхности по инструкции, просушивают. Грунтовка обеспечивает надежное сцепление стали с антикором. Производители предлагают различные составы:

Их наносят на чистые поверхности по инструкции, просушивают. Грунтовка обеспечивает надежное сцепление стали с антикором. Производители предлагают различные составы:

- Tectyl выпускают в трех модификациях: а) классический создает органическую микропленку; б) Tectyl цинк обеспечивает дополнительное цинковое покрытие, защищающее металл от действия солей; в) Tectyl НТ цинк предназначен для интенсивной эксплуатации в условиях городской среды;

- Мовиль – экономичное средство, зарекомендовавшее себя на протяжении полувека;

- битумная мастика выпускается на каучуковой, полимерной, минерально-сланцевой и полимерной основе;

- Dinitrol на основе полимерной резины.

После сварки кузовных деталей машины обязательно восстанавливают шумоизоляцию. Для покрытия днища удобен Prim антишум с резиновой микрокрошкой. Состав разводится водой, одновременно выполняет роль шумовой изоляции и антикора.

Полезные советы

Для ремонта днища автомобиля своими руками специалисты рекомендуют использовать полуавтоматы. Присадка подается с фиксированной скоростью, горелка обеспечивает равномерный нагрев. Шов получается качественным, ровным. При работе с электродами удобен инвертор с дополнительными функциями, поддерживающими постоянный режим работы. Они снижают риск залипания электрода.

Присадка подается с фиксированной скоростью, горелка обеспечивает равномерный нагрев. Шов получается качественным, ровным. При работе с электродами удобен инвертор с дополнительными функциями, поддерживающими постоянный режим работы. Они снижают риск залипания электрода.

До раскроя листа металла определяют точные размеры зоны дефектов. Заплатка должна подходить по размеру, прилегать по геометрии. Для деформации лист долго не прогревают – снижаются прочностные характеристики сплавов, они становятся рыхлыми. Движения руки с держателем или насадкой должны быть равномерными, без рывков. Большие участки соединяют прерывным швом, промежутки оставляют до 3 см. Такие соединения лучше выносят динамические нагрузки, повышаются прочностные параметры кузова. Подобные соединения требуют прочного изоляционного покрытия. Мастика спасает от попадания влаги в микроскопические зазоры.

Для работы с оцинкованным железом применяют защитные флюсы, они сохраняют покрытие от вскипания и выгорания. Зная тонкости процесса, выполнить соединение несложно. Главное – не торопиться, тщательно подготовить поверхности перед работой. Нельзя пренебрегать антикоррозийными работами. Днище подвергается большой химической нагрузке в процессе эксплуатации. Защитные составы наносят ровным слоем.

Зная тонкости процесса, выполнить соединение несложно. Главное – не торопиться, тщательно подготовить поверхности перед работой. Нельзя пренебрегать антикоррозийными работами. Днище подвергается большой химической нагрузке в процессе эксплуатации. Защитные составы наносят ровным слоем.

Сразу оговорюсь что сварочный аппарат и покрасочный пистолет держал первый раз в руках, до этого машины не делал, так что сильно не пинайте)

Начнем с того как многие «народные умельцы» варят авто:

Потом удивляются что машина на кочках разваливается и рвется по швам…

Я к своей машине решил отнестись ответственней и сделать все по уму, перед этим перекопал пол интернета, как лучше и в какой последовательности что делать.

Для начала разобрал полностью авто, до последнего болта (в машине остался в салоне только ручник и механизм открывания капота)

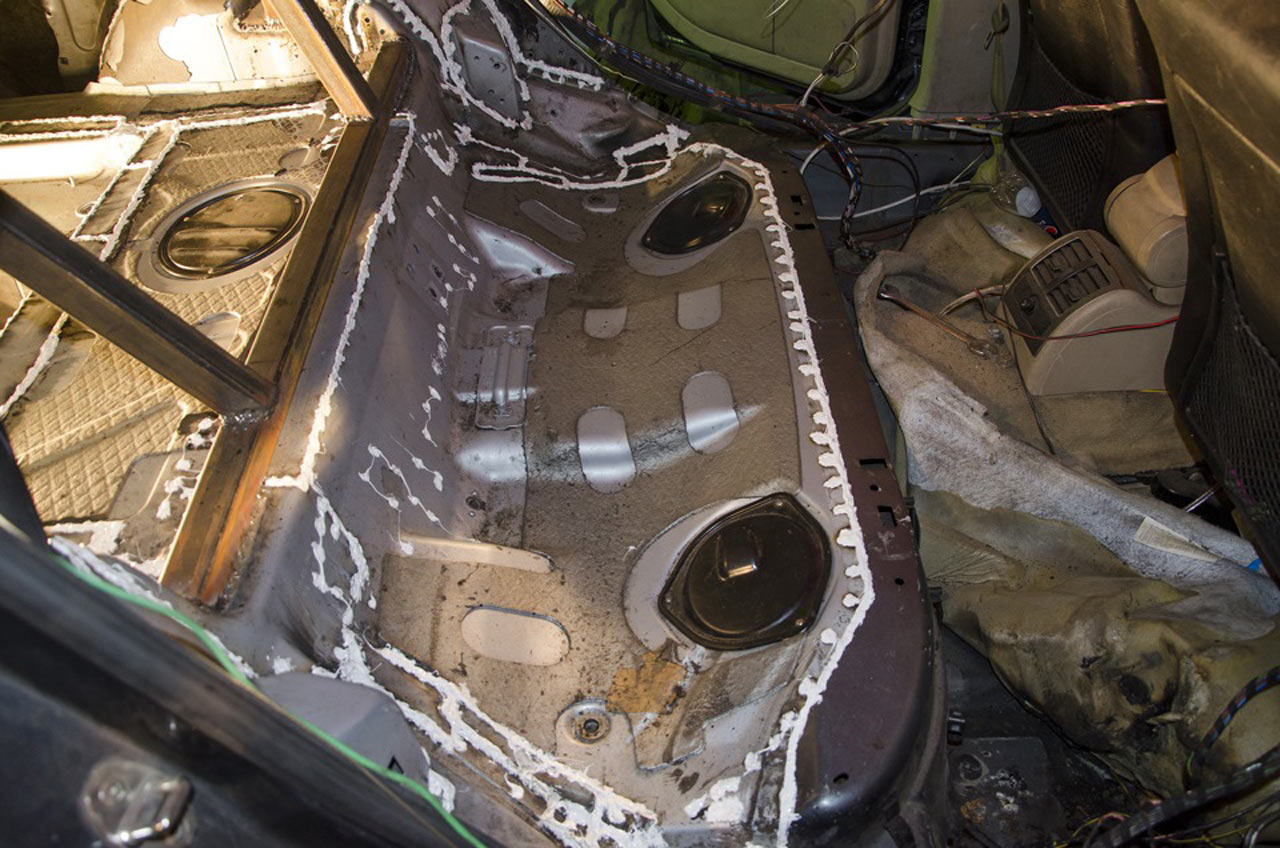

Открылась следующая картина:

За ним: акриловый грунт-краска- антикор

После таких работ авто прослужит 5+лет без вмешательства в кузов…

Комментарии 138

Ребят вопрос такой, швы сплошные делаются или точками, если точками тонкая быть с промежутком который не заварен вода попадать не будет?

Опыта на тот момент не было варили все точками… Все обработано герметиком, 2,5 года прошло, ржавчина на сварке ещё не появилась, держится все крепко…

Ну это хорошо), ну а вообще нужно полностью проваривать да?

Так то нужно встык и швом проваривать, что бы между железом не конденсировала влага…

Хорошо спасибо!) буду пробовать

Круть! На заводе так не делают!)))

Большая работа. На днище рядом с лонжероном спереди кругляк с отверстием это что такое, для чего? Я у себя помял с пассажирской стороны когда домкратил.

Мне кажется на них была машина подвешана когда шла по конвееру… А так подьемник туда подставляют на сервисах если машина не гнилая

Я тоже думал об этом. Грязи и песка туда забивается дофига.

С завода там резиновая заглушка стоит, но на многих машинах их нету…

ясно, у меня нету

у меня уже лет шесть-семь бегает. Только я сплошным швом варил ( точками-до сплошного шва)…Все зависит от того как ты внутренние полости (пороги, ложероны) зальёшь… У меня до сих пор мокреет (мовиль+пуш.сало+отработка+бензин)вокруг вентиляционных отверстий в лонжеронах!

Мега работа! Молодец! Так же хочу но не получается со временем.

Сделано классно и на совесть.Респект, однако: вообще, в чем была проблема купить панель пола? И не трахаться с заплатками? Второе: порог вварен вкорне не правильно.Где внутренний порог?Почему накладка приварена к полу?И третье.Ставь прихваты вдоль шва, а не поперек. В целом все гут.В сервисах так действительно не делают.Только не потому что рукожопы, а потому что клиент лучше заварит абы как но подешевле, чем хорошо дорого и долго

всю панель не видел смысла менять, ржавчина была только вдоль порогов и у окончания лонжеронов, поэтому и сделал заплатки по всей длине…пороги я не трогал, они заводские, заварил тока 1 маленькую дырку…

всегда интересовал вопрос если метал был цельным листом латку варят точками для экономии проволки ?

скорее что бы не повело метал при варке

И то и другое… Днище лучше проваривать до полного шва, там уводы не страшны. Ну и, если формировать шов из точкек разнесенных — и не поведет.

всегда интересовал вопрос если метал был цельным листом латку варят точками для экономии проволки ?

Автопрома всегда использует точечную сварку.

Спасибо. Полезная информация.

Вот подтверждение пословицы 🙂 «Если хочешь что то сделать хорошо, сделай это сам» Красава 🙂 отличная работа 🙂

Вот это то разошёлся, делал асе на 100%

Так как ты — делать нельзя. Тачку после этого на утилизацию не берут. Все утилизируется — а дно — никак…

да тут она вся не сгниет еще долго, если вовремя сколы и царапины исправлять…

Так как ты — делать нельзя. Тачку после этого на утилизацию не берут. Все утилизируется — а дно — никак…

по моему тачку утилизировать всегда самому можно ))

Нет. Это лицензионный бизнес.

Когда люди между кислотником и эпоксидным делают прослойку акрилового грунта, у меня прям душа радуется… Хорошая работа:-)

многие мастера экономят на этом кучу времени… нанеся на сварочный шов все го лишь мастику) которая после пару дождей отлетает…

Это да. Но особый цимус в том, что не многие, кто заморачивается защитой, в курсе, что эпоксид нельзя валить прямо на кислотник… и их нужно изолировать друг от друга акриловым. Стратегически правильный ход.=)

Здорово! Подробно и понятно)

супер! супер! супер! просто красавчик, я так же бужу делатиь, сколько денег на всё ушло?

10т.р примерно на железо и материал с антикором… без шумки

а ну я так примерно и прикидываю)

Если бы еще написал какими материалами ты пользовался :/ а то не все тут спецы. …

Кому действительно интересно, спросят… А так: кислотный грунт Brulex, акриловый грунт Novol, шовный герметик Body, эпоксидный грунт Reoflex, черная краска Alpina… антикор:

Вот уж ты основательно к делу подошёл))) Респектуха:)

Сколько антикорона такой стоит?и на сколько хватает одного Балона ?

2 балона истратил такого как на фото, но таким я тока в конце когда все собрал еще раз пролил… А так 4кг мастики+4кг пуш сала, все это топил и пистолетом пока горячее наносил…

Просто пора свою обрабатывать и на хочеться сильно замарачеваться и растопкой мастики, мовили и т, д, хочеться уже готовым полить да и все

+100500 Отличная работа:-)

На кислотник нельзя по остальному можно.

Одна нюанс шовный герметик наносить на кислотный грунт не рекомендуется . Кислотник закрывается акриловым грунтом потом герметик .

его рекомендуют наносить на голое железо производители) читал на упаковке… но я не стал рисковать и нанес на кислотник…

Так же наносил после герметика эпоксидного, затем красил.

Красота ) Сразу видно что к делу отнеся как следует )

Хотя и говорят что американцы не убиваемые, но мне страшно подумать что с кузовом Кузи твориться. Хотя признаков ржавчины пока нет нигде. Хотя ему уже 16 лет.

Я встречал насмерть гнилые Кузи, но это в Москве. В Самаре их век должен быть больше!

Как красиво звучит . . .А сколько тудов . . . нихрена себе . . . МОЛОДЕЦ !

Когда в сервис на развал схождения приехал, все мастера охренели как все сделано…и сказали что денег по ходу у тебя дохрена лишних)))

Сам работаю на СТО, сколько чего с машинами не переделал, БЛИН а как люди все ЭТО реализуют .

Отличная работа, стараюсь делать по такой же технологии.

лучше чем с завода)

Неплохо время провели. Хорошая работа.

ага) почти каждый выходной в гараже))) жена с ребенком только вечерами меня видели…

Работа проделана огромная и с душой как к родному и близкому, респект

Полости как обработал? Машина гниет с полостей, на открытых и ровных поверхностях по сути ничего и не будет, только поверхностная ржавчина от силы.

нигролом все почти залито, что еще не успел с наступлением тепла пролью…

Лучше не чистым нигролом, а в смеси с антикором. С мовилем отлично получается — но на внутрянку не стоит, пахнет сильно…

Дорогой товарищ, вы проделали колоссальную работу и с большой любовью и в конце получили неубиваемое ржой корыто с болтами. Сейчас очень интересное время будь вы постарше не подписались бы под это.За трудолюбие уважение.

Когда буду постарше, БУ машины точно больше не куплю) т.е и ремонт такой не нужен будет… А в планах на старую жопу сделать корч какой нибудь либо баги сварить на турбо моторе, к сожалению сейчас на это средств нету(

Как я понимаю у вас все впереди и руки растут нормально.

Дя первого раза очень ДОСТОЙНО!))

тогда бы уж варил сплошным швом раз прихватки так близко. атак всё хорошо сделал.

от сплошного шва метал ослабнет еще больше, да и прожег бы от без опытности…

пороги новые точками же вваривал а не швом…каждый делает по своему, я считаю что так и время экономится и метал не так прогорает…

я про днище говорил.

Дрель конечно у Вас смешная, сил нет))

чем она вас рассмешила?

Дрель конечно у Вас смешная, сил нет))

чем она вас рассмешила?

тогда бы уж варил сплошным швом раз прихватки так близко. атак всё хорошо сделал.

Дак а на что жаловаться то…Тут только вам жаловаться на перерасход проволоки и собственного времени.Сам раньше варил сплошняком еще и «встык».И ничего.Только на машину по пол катушки уходило когда километровые швы вваривал.Да по времени ого го.Зато сварка тонкого металла встык сейчас для меня ни каких проблем не состовляет.Да что говорить, даже пороги с небольшим нахлестом привариваю.И быстрее и крепче, а после зачистки да шпатлевки ничего нигде не видно.Точечки набил и вуаля не бит ни крашен…

Добрый день, уважаемые читатели и гости блога. Сегодня в статье мы расскажем об обработке порогов автомобиля своими руками для защиты от ржавчины. Все автолюбители сталкивались с проблемой ржавых порогов. Она актуальна для любого автомобиля, эксплуатируемого на дорогах страны.

Антикоррозийная обработка порогов автомобиля способна решить проблему появления ржавчины. Если пустить процесс коррозии на самотёк, то через несколько лет придётся полностью менять пороги машины. Ржавчину проще предотвратить, чем в последующем бороться с её разрушительным действием.

В статье можно увидеть небольшое видео по обработке порогов автомобиля своими руками. Оно может использоваться при выполнении антикоррозийной обработки в режиме реального времени. Достаточно иметь под руками смартфон или планшет.

В конце статьи вас ожидает интересное и увлекательное видео. Покажет разрушительное действие ржавчины на автомобиль.

Антикоррозийная обработка порогов автомобиля своими руками

Пороги автомобиля нуждаются в защите, так как находятся в нижней части автомобиля и подвержены отрицательному воздействию внешних факторов (перепады температуры, солевые реагенты, отрицательная температура, повышенная влажность).

Часто мелкие камни, песок, щебень и гравий способны оставлять на внешней стороне порога небольшие повреждения. Зачастую становятся очагами будущего коррозийного процесса.

Выбор средств антикоррозийной обработки порогов машины широк и разнообразен. Можно найти дешёвые или дорогие средства. Все они получили обобщённое название «антигравий для порогов». Могут продаваться в баллончиках или металлических банках.

Если нет возможности задействовать подъёмник для обработки порогов, то лучше перенести работы на летний период. В летние месяцы можно заехать на эстакаду и работать на открытом воздухе. Зимой или осенью выполнять работы по обработке порогов нельзя.

Процесс обработки порогов автомобиля можно разделить на несколько этапов:

1.Подготовка материалов и спецодежды.

- рабочая одежда, закрывающая все участки кожи;

- резиновые перчатки;

- защитные очки;

- респиратор;

- щётка по металлу;

- наждачная бумага;

- чистая вода;

- средство для антикоррозийной обработки порогов;

- Уайт-Спирит для обезжиривания

- преобразователь ржавчины;

- ветошь;

- строительный фен.

2.Подготовка автомобиля.

- демонтировать защиту;

- тщательная мойка машины с упором на пороги;

- сушка автомобиля;

- заезд на подъёмник или эстакаду;

- удаление всех очагов ржавчины на порогах при помощи наждачной бумаги или специального диска;

- обработка порогов преобразователем ржавчины;

- обезжиривание порогов;

- сушка порогов;

- использование малярной ленты для защиты прилегающих к порогам мест;

3.Нанесение антигравия на пороги.

- баллончик с антигравием следует интенсивно встряхивать неменее 2-3 секунд перед использованием;

- держать баллончик нужно на расстоянии 15-20 сантиметров от поверхности порога;

- следить за равномерностью нанесения средства защиты;

- между слоями надо выдерживать время порядка 5-7 минут;

- оптимальное количество слоёв антигравия не менее 3;

- для ускорений сушки антикоррозийного средства можно воспользоваться строительным феном;

- удаление малярной ленты;

- установка на место защиты;

- использовать автомобиль не раньше чем через 2 часа после обработки.

Ничего сложного в обработке порогов от ржавчины нет. Нужно подготовиться и соблюдать последовательность действий. Не стоит спешить, так как страдает качество работы.

Антикоррозийная обработка порогов автомобиля с использованием мастики

Этот способ обработки порогов машины своими руками пользуется меньшей популярностью. Объясняется всё трудоёмкостью процесса и большим количеством затраченного времени.

Для защиты порогов можно приобрести «Антикор битумный». Представляет собой мастику холодного нанесения. Производится на основе смешивания каучука и смол. Обладает доступной стоимостью и можно с лёгкостью найти в продаже.

Подготовительный этап автомобиля аналогичен, как и в случае использования антигравия. Днище машины надо тщательно вымыть, высушить и очистить от очагов ржавчины. После этого можно приступать к нанесению антикоррозийной мастики.

Перед использованием «Антикора битумного» его лучше немножко подогреть. Это увеличит его текучесть и уровень адгезии. Наносится мастика обыкновенной малярной кистью. Не нужно жалеть мастики. Толщина слоя напрямую влияет на эффективность и долговечность защиты порогов от коррозии.

После нанесения мастики нужно дождаться естественного высыхания антикоррозийного материала. Использование фена для сушки даст обратный эффект. В среднем достаточно 2 часов. По окончании этого времени можно ставить на место защиту и пользоваться автомобилем.

Виды антигравия для порогов автомобиля

Количество средств антикоррозийной обработки порогов автомобиля велико. По большому счёту они мало чем отличаются друг от друга.

Средства защиты порогов машины от ржавчины можно разделить на несколько групп:

1.Период использования.

- постоянная защита;

- временная защита;

2.Упаковка.

- аэрозольный баллончик готовый для применения;

- аэрозольный баллончик под специальный пистолет;

- металлические банки;

- пластиковые ёмкости.

- прозрачный;

- белый;

- чёрный;

- cерый;

- цветной.

- с содержанием преобразователя ржавчины;

- антикоррозийными веществами;

- повышенная адгезия;

- усиленная прочность.

Выбираем средство для обработки порогов автомобиля своими руками

Несмотря на обилие всевозможных средств защиты порогов от коррозии многие автолюбители задаются вопросом: чем обработать пороги? Мы дадим на этот вопрос полный и исчерпывающий ответ. Он поможет автолюбителю сделать правильный выбор.

1.Антикор-спрей BODY-950, ёмкость 400 мл

Антигравий, созданный на основе специальных смол. Обладает высокой адгезией и устойчив к повреждениям. Для нанесения требуется использование специального пистолета. Быстро сохнет. Стоимость 4-6$.

2. Антигравий аэрозоль ЭЛТРАНС, ёмкость от 400 до 1000мл.

Недорогое, но эффективное средство. Не требует использования специального пистолета. Расход одного слоя 400 грамм на 1м². Рекомендуется наносить в 2-3 слоя. Стоимость за 400 мл. 2-3$.

3. Антигравий KERRY, ёмкость 650мл.

Качественный антигравий, обеспечивающий эффективную защиту порогов. Обладает высокой степенью адгезии. Не требует специальных навыков в использовании. Стоимость 3-4$.

Антикоррозионная обработка автомобиля — что нужно и как сделать своими руками

Основной враг кузова машины — коррозия металла. Расскажем какие материалы используются при антикоррозионной обработке автомобиля, как сделать самостоятельно и какая периодичность.

Почему надо делать

Чтобы сохранить устойчивость автомобиля к появлению ржавчины, периодически проводят антикоррозионную обработку. Заводские противошумные мастики, покрывающие днище и колесные арки лишь предохраняют металл от механических воздействий. Кроме того, состав наносят до окраски, предварительно прикрыв многочисленные отверстия технологическими наклейками. При сборке автомобиля их снимают, попутно оголяя участки днища. В этом случае после покупки машины полезно проверить состояние покрытия. Периодичность и объем обработки зависят от условий эксплуатации автомобиля, полноты предыдущей антикоррозионной защиты, какие препараты были использованы. В любом случае рекомендуется раз в 2-3 года проводить ревизую для профилактического осмотра и устранения мелких повреждений.Для новых автомобилей антикоррозионная обработка в первые три-четыре года не требуется. «Проливать» пороги у новой машины нет никакой необходимости. Навязанный у дилера или сделанный добровольно дополнительный антикор не более чем перестраховка. Как и ежегодная профилактика. Обработку скрытых полостей надо проводить не чаще одного раза в три года.

Какие нужны материалы

Для защиты от коррозии (не считая грунтов, лаков и эмалей), применяются: антигравийные покрытия, консерванты для скрытых полостей, составы для днища, материалы для внутренних поверхностей крыльев и арок колёс. Назначение их — предотвратить преждевременное появление коррозии на металлических деталях кузова.Для днища автомобиля

Они образуют прочную, эластичную и достаточно толстую защитную плёнку на днище машины. Эти материалы наносятся на чистую или загрунтованную поверхность металла. В состав этих материалов обязательно входят ингибиторы (замедлители) коррозии. В гаражных условиях наносятся на металл простой кистью. Среди отечественных материалов наиболее доступным составом является битумная мастика с наполнителем из резиновой крошки.Другой функцией мастики является улучшение акустических свойств кузова как альтернатива шумоизоляции машины. С этой целью в нее добавляют резиновую крошку, отчего «броня» становится толще и снижается шум.

Для арок колес

Практически имеют те же свойства, как материалы для днища, за некоторым исключением. Дело в том, что поверхность арок колёс более подвержена абразивному износу. Потоки мокрой грязи, снега, льда, песка и камней, срываясь с вращающихся колёс, непрестанно бомбардируют поверхности арок колёс. Если их как следует не защитить, коррозия быстро возьмёт верх.Если в арки колёс поставить пластиковые щитки («подкрылки»), то проблема практически решена. Есть так называемый жидкий локер — прочный эластичный материал. Толстый слой этого материала, нанесённого на поверхность арок колёс, надёжно предохранит их от абразивного износа. В некоторых случаях нанесение «жидкого локера» может оказаться предпочтительным, чем установка пластиковых подкрылков.

Колёсные арки можно обработать составом для днища, если нанести его в два слоя. Если делаете своими руками, то материал можно наносить кистью.

Для скрытых полостей

Автомобиль имеет множество скрытых полостей. Это пороги, стойки, лонжероны, усилители пола, усилители крышки багажника. Доступ в них возможен только через специальные технологические отверстия.Консерванты скрытых полостей — это жидкие маловязкие материалы (по консистенции похожи на моторное масло), которые содержат ингибиторы коррозии. Образуют полувысыхающую пленку на стенках скрытых полостей. Обладают высокой проникающей способностью — гарантированно попадают во все щели и стыки. Ещё одно важное свойство — они способны вытеснять воду с поверхности металла.

Самый известный авто консервант для скрытых полостей — Мовиль». Его производят четвёртый десяток лет и он не утратил актуальности. Этот не экологичный состав по-прежнему демонстрирует лучшую защиту. Купить можно в любых фасовках, включая аэрозольные.

Покупать препараты марки Waxoil не рекомендуется, потому что в нем сухого остатка лишь 13%, все остальное — растворитель. Кстати, отсутствие запаха свидетельствует о высокой степени очистки растворителей, а не о хороших антикоррозионных свойствах.

Другой состав Rust Stop, сделанный на основе минерального масла, обладает большой гигроскопичностью (свойство не пропускать воду). Поэтому обработка скрытых полостей этим составом (или отработанным моторным маслом с теми же свойствами), необходимо повторять не реже одного раза в два года. Иначе вместо защиты эффект будет обратным: избыток влаги будет способствовать коррозии.

Как сделать своими руками — основные этапы

Мойка

Сначала необходимо очистить обрабатываемые места от грязи. Сделать это нужно тщательно, т.к. антикоррозионные материалы будут не крепко держаться и через некоторое время «отлетят». Например, если собираетесь провести обработку днища машины, то нужно его отмыть от грязи мыльным раствором. В идеале — препаратом типа керхер или минимойкой.Сушка

После мойки необходимо просушить обрабатываемые места, на «мокрую» ни один состав не будет держать. Ускорить данный процесс можно с помощью технического фена. Если делаете на «совесть», то нужно обработать все места средством уайт-спирит или обычным растворителем. Помните, чем лучше отмоете и просушите, тем дольше продержаться нанесенные составы.Также не помешает защитный костюм для выполнения антикоррозионной обработки автомобиля или элементарные средства безопасности — перчатки, головной убор.

Нанесение антикоррозионных материалов

В скрытых полостях (пороги, арки колёс) происходят при помощи воздушного распыления — краскопульта (если есть специальное оборудование) или из баллончика (если делаете своими руками). Днище автомобиля и другие легкодоступные места обрабатывают при помощи валиков или малярной кисточки (желательно иметь несколько разных размеров) — наносят препарат вручную. Наносить в 3-4 слоя при температуре не ниже +15 С с промежуточной сушкой слоев (не менее 30-60 минут). Потом оставить сушить как минимум на сутки.Что использовать

Следует сказать, что отечественная битумно-каучуковая мастика, по моему опыту, малопригодна для нанесения на чистый металл. Она отслаивается и обнажает ржавое железо, которое должна защищать. Поэтому наносить её нужно на предварительно загрунтованную поверхность.Для днища авто подойдет каучковая смесь в банке с резиновой крошкой. Она не только защищает металл, но также работает как шумоизоляция. Для арок колёс удобнее покупать антигравий в аэрозольных баллончиках. Наноситься легче, а время до полной сушки не более 2-3 часов.

Внутренние полости, например, порогов, лонжеронов и стоек, необходимо обработать консервантами типа «Мовиль». Делаем следующим образом: на днище нанести мастику (в банке дешевле), а через 2-3 часа — антигравий в баллонах. Эффект супер!

Когда пора на сварку? Оцениваем состояние кузова автомобиля

Вопрос состояния кузовных деталей — один из передовых аспектов сохранности вашего автомобиля. Сегодня самая ценная деталь транспортного средства — это кузов. Все остальное является запчастями, всю начинку можно заменить и отремонтировать. А вот с кузовом дела обстоят иначе. Если дверь или капот можно просто поменять на новый или даже б/у, то вот несъемные части кузова требуют более серьезного внимания. В частности, важно не допускать коррозии, чтобы не пришлось заниматься дорогостоящим восстановлением. Но условия в нашей стране не самые лучшие для сохранности транспортного средства. Поэтому многим автовладельцам приходится регулярно посещать станции кузовного ремонта и выполнять сварочные работы, покраску автомобиля и прочие неприятные дорогостоящие процессы. В этих вопросах есть тысячи нюансов, о которых не знают владельцы автомобилей. Стоит внимательнее подойти ко всем задачам, связанным с кузовным ремонтом вашего автомобиля.

Самые неприятные повреждения — это ржавчина на порогах, колесных арках, а также на днище. Все детали, которые невозможно просто открутить и заменить, ржавеют незаметно для владельца. Когда визуальные признаки начинают появляться, уже поздно что-либо делать. Если вы приняли решение ремонтировать машину, нужно знать о многих тонкостях кузовного ремонта и сварочных работ. А еще лучше не допустить развития ржавчины, провести превентивные работы для этого. Сегодня мы поговорим как о запущенных вариантах, так и о профилактических мерах. Также обсудим, как можно продиагностировать кузов на предмет сквозной коррозии, если вы покупаете автомобиль на вторичном рынке. Все эти вопросы помогут не только осмотреть собственное авто и принять решение по кузовному ремонту, но и совершить удачную сделку по приобретению автомобиля.

Как провести диагностику кузова и определить повреждения?

Сегодня можно встретить сотни предложений экспертов по осмотру и диагностике кузова. Такие специалисты помогают принять решение при покупке машины. Осмотр кузова можно провести и самостоятельно, для этого достаточно понимать стадии развития коррозии. Обычно стоит искать зачатки ржавчины на колесных арках в местах установки подкрылков, а также на порогах в нижней их части. Нередко ржавеют углы дверей, а также днище при отсутствии обработки. Есть несколько стадия появления ржавчины:

- незаметный для глаза процесс начинается под краской в микротрещинах и различных негерметичных местах, увидеть его можно только под специальными приборами, но это не критичные повреждения;

- далее в данных местах вздувается краска, и это действительно серьезный признак развития ржавчины, это еще не сквозная коррозия, но уже нужно плотно заниматься кузовом, чтобы избежать проблем;

- отшелушивание краски на месте ржавчины, рост пятна, которое постепенно оголяет металл и продолжает увеличивать место повреждения, подрывая близлежащие слои лакокрасочного материала;

- сквозная коррозия — это необратимый этап, на котором уже необходимо проводить сложные сварочные работы, обойтись простой обработкой не получится, начиная с данной стадии;

- разрушение кузовной детали — если и на этой стадии ремонт не проводится, то машину можно будет вскоре сдать на металлолом, при полностью разрушенном кузове транспорт ничего не стоит.

Сварочные работы реально требуются только на четвертой стадии, когда появляется сквозная коррозия. До этого можно обойтись зачисткой поврежденного места, обработкой специальными грунтами, покраской и аккуратной эксплуатацией в дальнейшем. После появления сквозных дырок в металле никакая обработка уже не поможет. Вам придется проводить сварочные работы и подвергать кузов дополнительным неприятностям. Также ценник таких работ зачастую очень высокий.

Коррозия днища и порогов — главная проблема вашего авто

Один из самых разрушительных типов ржавчины на кузове — это коррозия днища. Проблема в том, что данную часть кузова вы не осматриваете каждый день, и начавшийся процесс ржавчины может остаться незамеченным. Также эта часть кузова находится в самом благоприятном для развития коррозийных процессов месте. Здесь часто много влаги, а при работе двигателя происходит нагрев днища от выхлопной трубы. Все это способствует ускоренному развитию коррозийных процессов. Последствия следующие:

- сначала все выглядит вполне безопасно — металлические детали просто покрываются еле заметным налетом ржавчины, это совсем не беспокоит владельца автомобиля даже при осмотре;

- затем происходят более глубокие процессы, которые не всегда видны невооруженным глазом, образуются сквозные отверстия, проходящие прямо в салон к элементам ковра и антишумки;

- начинается гниение тканевых деталей в салоне, постоянно скапливается влага, а ржавчина затрагивает совершенно все детали нижней части кузова, это уже необратимые процессы разрушения;

- дальше коррозия добирается до мест соединений и сварочных швов, переходит на пороги, при этом могут просто вываливаться целые куски днища, которые подвержены наибольшему разрушению;

- следующий этап — водитель рискует побежать ногами по асфальту, нередко выгнивают места крепления рычагов и балки подвески, отваливаются колеса прямо на ходу, это катастрофические последствия.

Если коррозия двери решается банальной ее заменой, то днище заменить крайне сложно. Даже если на рынке есть отдельные запчасти в виде металлических деталей дна, то вваривать их нереально сложно. Да и сварочные швы в мастерских далеко не такие качественные и герметичные, как на заводе. Тем более, с завода эта деталь идет целостной вместе с боковыми частями, что обеспечивает монолитность и безопасность кузова в эксплуатации. так что на последнем этапе ремонт уже лишен смысла.

Как варить днище — главные предостережения экспертов

Опытные мастера, которые проработали в сварочных цехах много лет, знают некоторые секреты кузовного ремонта. Сварка днища и порогов имеет много особенностей, которые часто не соблюдаются на СТО. К примеру, можно отдельно заменить пороги — практически для всех автомобилей есть комплекты для такой работы. Сварка днища чаще всего должна быть локальной. Такой ремонт позволяет устранить начавшиеся коррозийные процессы. Секреты грамотного ремонта днища авто следующие:

- выбирая мастера, лучше отдать предпочтение хорошей станции с качественным оборудованием, гаражный мастер даже при большом желании не сможет сделать все качественно;

- для ремонта используют подготовленный металл без зачатков коррозии, иначе ржавчина снова начнет просачиваться даже под обработкой, такие эффекты снижают срок службы транспорта;

- перед сваркой необходимо не просто удалить поврежденный участок, а полностью вырезать его с запасом и зачистить края оставшегося металла до блеска, чтобы убедится в отсутствии коррозии;

- сварка проводится на полуавтоматическом оборудовании с помощью специальной проволоки, именно такой метод применяют для машин, никакие электроды в этом случае не подойдут;

- после сварки сразу же производится обработка, будет лучше, если место погрунтуют и подготовят к дальнейшим действия по защите от ржавчины, грунтуют даже детали днища после установки.

Если вы когда-нибудь видели процесс изготовления авто на заводе, то знаете, что весь кузов после сборки окунают в огромную ванну с грунтом. Это значит, что каждая металлическая деталь получает покрытие кислотного грунта, который обеспечивает неплохую защиту от коррозийного воздействия. Если после сварки не выполнить эту процедуру, то и эффект от такого процесса окажется намного хуже, чем вы можете ожидать.

Как защитить кузов от коррозии с гарантией?

Ни один мастер не может дать гарантию отсутствия коррозии на автомобиле. Дороги в России зимой посыпают различными типами солей, которые крайне негативно влияют на состояние кузова. Климатические условия идеальные для развития ржавчины. Поэтому раз в 2 года рекомендуется внимательно осматривать все детали кузова и обновлять антикоррозийную защиту. Это поможет дольше сохранить целостность кузова и избавиться от неприятностей. Обработка имеет такие особенности:

- Мастика. Это простейший состав, которым можно обработать все невидимые открытые металлические элементы. С помощью простой кисточки можно покрыть днище мастикой даже самостоятельно.

- Антикор. Существуют десятки смесей, специально предназначенных для антикоррозийной обработки металлических поверхностей. Но их лучше заливать под давлением на специальном оборудовании.

- Грунт. При покраске деталей или после сварочных работ следует провести грунтование. Грунт покупайте качественный, лучше использовать кислотные варианты для защиты металла.

- Ремонт царапин. Все сколы и царапины важно вовремя устранять, так как со временем эти неприятности неизбежно перерастают в очаги коррозии и разрушают весь кузов автомобиля.

- Качественное восстановление после ДТП. Самая распространенная причина развития ржавчины — плохое восстановление после аварий. При повреждения заводская защита кузова сильно повреждается.

Не стоит надеяться только на то, что в вашем автомобиле оцинкованный кузов. Многие производители пишут в каталогах и характеристиках о том, что кузов вообще не подвержен коррозии. Но проблема в том, что стандарты оцинковки для каждого случая разные. И если Volkswagen действительно противостоит ржавчине 7-10 лет, то Daewoo или Renault ржавеют уже после 3 лет эксплуатации. Так что верить на слово производителям не стоит, важно отслеживать все негативные изменения в кузовных деталях и вовремя устранять проблемы.

Предлагаем посмотреть видео про кузовной ремонт авто своими руками:

Подводим итоги

Современный автомобиль должен выполнять свою основную функцию — ежедневно возить владельца в комфорте и безопасности в нужные места. С ржавым кузовом эти функции машина выполнять не может никак. Так что важно правильно выполнять защиту кузовных деталей и всегда следить за наличием ржавчины и ее развитием в вашем авто. Если кузов будет поврежден сквозной ржавчиной, отремонтировать его в ряде случаев будет невозможно. А это значит, что придется искать способы утилизации или срочной продажи автомобиля за копейки. Гораздо выгоднее следить за вашим авто и не допускать таких неприятностей, как полное разрушение цельных участков кузова.

Выберите хорошую станцию и опытного мастера, чтобы предотвратить неожиданное появление сквозных дырок в кузовных элементах. Регулярно проводите осмотр кузова, чтобы убедиться в отсутствии значительных проблем в эксплуатации. Это поможет вам без особых проблем сохранять транспортное средство в полном порядке и не переживать о возможном сокращении ресурса из-за неприятной ржавчины. Также стоит регулярно проводить антикоррозийную обработку, чтобы не дать шанса незаметным процессам полностью уничтожить ваш автомобиль. Недорогой антикор можно выполнить и своими руками, не обязательно для этого переплачивать в мастерских. А как вы беретесь с коррозией на кузове вашего автомобиля?

Обработка кузова после сварки

Обработка кузова после сварки — бортжурнал Лада 2108 Handmade 1997 года на DRIVE2

Итак этот и предыдущий пост написаты с запозданием так как был в отпуске

через 3 дня после сварки полетел я на обработку днища и скрытых полостей!

закупился

2 бутылки битумно коучуковой обработки и 2 бутылки мовили

ободрал щёткой весь пол в салоне

И полетел на обработку

Работа как всегда у меня началась с разборки авто)были трещины по крыше и их решено заварить и укрепить железом изнутри

сняли 3-ю дверьзачистили трещиныобварили обварили изнутри

Приехал на работы я как обычно к другу Александру santei-2110пришлось выгнать его монстра

17е тапки и наброски новых арок (подробнее в его БЖ он уже далеко продвинулся)

ламбо петли как они есть!

(кому надо можем сделать под заказ!)

обтачили сварку

поставели на место дверь и обработали мовилью

дальше Александр принялся обрабатывать мою машину с нутри и снаружи

Вонь жуткая стояла дней 5 приходилось оставлять стёкла открытыми

так же мне предстояла поездка в 800 км на одних передних тормозах так что я решил сменить колодки которые ставил уже ГОД назадколодки феродо красные

для свавнения по краям старые колодки с одного колеса по середине новая!я считаю что за год они стёрлись вобще очень мало! ! !

(а торможу я сильно и бывает что и со 140 приходится оттормаживаться!)

это 2 мои помощьницы в задвигании поршня обратно)

(одна из них всегда со мной ездит на всякий случай) ) )

Скоро раскажу о поездки в 800 — 1100 км на моём тазике с болтами

www.drive2.ru

Обработка сварочного шва

Сварка очень часто используется при кузовном ремонте автомобилей. Однако просто соединить металлические детали – это ещё не всё. Нужно, чтобы всё было красиво, аккуратно и незаметно. В видео и статье вы узнаете как правильно обрабатывать сварочные швы.

Процедура обработки сварочного шва будет рассматриваться на примере стойки:

Она уже аккуратно обрезана, без зазоров и прихвачена:

Почему нельзя варить сплошным швом?

Начнём с того, что не во всех местах нельзя варить сплошным швом. Хотя, лучше везде его не использовать. Обратите внимание, к примеру, на самолёты – там нигде нет сварных швов, везде на клёпках. Сплошной шов при скручивании металла будет просто лопаться.

Кроме того, при сварке сплошным швом деталь сильно нагревается. При этом нагревается не только то место, которое нагревается, а ещё и все прилегающие. Чем дольше варите – тем шире зона нагрева. Из-за этого металл может повести.

Варить нужно точками. Сначала между ними расстояние должно быть примерно 5 см. Дальше между ними нужно приварить ещё по точке. После этого ещё между этими новыми по точке – до тех пор, пока шов не станет сплошным, если оно вам так сильно нужно.

Внимание! Варить нужно точками, обязательно давайте металлу остывать. Искусственно остужать металл нельзя – в противном случае он утянется.

Сварка и обработка шва

1. Приварите материал короткими швами длиной 1 см Между швами должно быть расстояние 1 см. Если материал «стреляет», значит вы его плохо почистили. Если поверхность для сварки большая, то можете попеременно сваривать участки с разных сторон.

2. Зачистите шов болгаркой Шов после зачистки шов должен выглядеть примерно так:

3. Нанесите эпоксидный грунт Не обязательно делать это толстым слоем. Грунт наносится для того, чтобы шов не окислялся. Если на шве присутствует ржавчина, то его нужно обработать кислотным грунтом. Эпоксидный грунт имеет очень плотную структуру и защищает металл от попадания влаги и воздуха.

Дайте ему просохнуть день. Далее можно набить на нём риску 120-й или 240-й шкуркой, чтобы придать грунту шероховатость.

Внимание! Грунт нельзя греть феном, с его помощью вы просушите только верхний слой – под ним уже ничего не высохнет.

4. Зашпаклюйте сварочный шов

Сварка днища

Днище не рекомендуется заваривать прокатным чёрным металлом, который везде продаётся – он сильно поддаётся ржавчине. Со временем такой металл будет передавать ржавчину тому материалу, к которому его приварили даже если очистите до чистоты.

Отличный выход – это использовать старый капот. Вырезаете из него участок и варите! Он хорошо гнётся, поэтому очень универсален. Привариваете углы, и выстукиваете в середине, что угодно – ему можно придать любую форму. Кроме того, ржавчина после сварки передаваться не будет. Рекомендуется использовать металл со старых иномарок: капота, крылья, крыши и т.д.

autoremka.ru

День 36. Руководство по защите сварочных швов — бортжурнал Москвич 2141 БТР-2, Возрождение 1992 года на DRIVE2

Для последнего этапа сварочных работ (приварка фальш-порожков изнутри салона) требуется обработать тот стык пол-порог, что будет навсегда закрыт полостью фальш-порожка.

Поэтому инструкция, как защищать сварочные швы по науке

Наблюдаем шов недельной давности.

Все успело запылиться, загрязниться и покрыто окислом после сварки

Поэтому прохожу насадкой-ершом на болгарке, счищаю весь окисл. После обдуваю шов с помощью пылесоса (щланг на выхлопе). Это быстрее, чем обдувочник с компрессора тащить)

Промываю 646-ым растворителем

Еще раз обдуваю до высыхания растворителя и покрываю реактивным (трявящим) грунтом. Задувал краскораспылитилем, хотя можно и кисточкой (но уйдет грунта в разы больше)

Затем нагреваю на водяной бане кистевой (шовный) герметик. Используем хороший, дорогой. Дешевка отвалиться через 4-5 лет как заводской москвичевский. После наношу кистью на шов

Получается вот так:

Далее нужно высушить, смотрим по инструкции время сушки. У меня в гараже холодно, поэтому оставляю сушиться на ночь.

Утром нужно покрыть полученное

эпоксидным грунтом.

После этой процедуры обработка сварочного шва окончена. Шов становиться практически вечным и будет служить весь срок службы авто.

www.drive2.ru

Обработка днища автомобиля

Читателям привет! Задумался о состоянии своей машины, и решил в кои то веки заглянуть под нее. Ничего страшного не увидел, но ржавчина таки берет свое, а поэтому нужно задуматься о том, как бы подольше продлить срок службы. Был вариант обратиться в компанию, которая полностью покрывает машину антикоррозийным покрытием собственной разработки, и дает гарантию минимум на год, но стоимость, начинающаяся от 30 т.р., оттолкнула от этого решения. Расскажу по порядку ход своих мыслей.

Какие факторы вообще влияют на дно автомобиля?

- Ржавчина. Это встречается почти у всех и везде. Появляется ржавчина под влиянием влаги. А влага встречается повсеместно – это и лужи, и дождь, и туман, и растаявший снег со льдом. И днище «впитывает» в себя максимум влаги.

- Ржавчине способствуют и механические повреждения. Вспомните, сколько раз за последний месяц вы слышали звук скрежета, раздающийся снизу машины, проезжая по пересеченной местности? Да и в городе, думаю, не раз колдобины делали свое «черное дело». Также весьма вредна езда по песку, высокой траве. Все это преждевременно утончает и сводит на нет защиту дна автомобиля.

- Если вы замечали ледяной покров, который окутывает машину снизу и по бокам зимой, знайте, что это также не способствует сохранению днища.

Что использовать для обработки дна?

Часто рекомендуют поливинилхлорид или мастику. Первым пользовался я. Такие материалы максимально защищают поверхность от повреждений благодаря тщательно подобранному составу из битума, смолы, каучука и прочих соединений. Кстати, ПВХ часто используют на заводе.

Жидкий пластик не рекомендуют из-за плохих механических защитных свойств. Масляные составы используют для заполнения пор и небольших трещин. А вот средства на основе парафина используются, если вы располагаете достаточной суммой. Средство надежное, создается эластичная пленка, которая на долгое время позволяет забыть о днище совсем.

Как обрабатывать?

Есть активный, пассивный и преобразующий способы.

Активный способ нанесения покрытия заключается в мойке днища автомобиля, его сушке, очистке от ржавчины и старого покрытия. Далее нужно нанести грунт. Обращаю ваше внимание – нужна именно качественная автогрунтовка. Себе взял Guntex. Дальше наносится активное средство защиты. Пример: Мовиль. Кстати, если в качестве прошлой обработки использовалась мастика, то удалять ее не обязательно. Вместе они будут хорошо уживаться.

При пассивном способе порядок действий тот же. Только в конце после грунтовки наносится мастика с антикоррозийными свойствами.

Последовательность действий при обработке

Я обрабатывал самостоятельно, и описывать тут буду только свой опыт. Не нужно принимать это за истину в последней инстанции.Нужно:

- Поставить машину на подъемник или заехать на яму с хорошим освещением так, чтобы можно было беспрепятственно работать с днищем.

- Промыть и высушить поверхность.

- Отчистить дно от предыдущего покрытия. Для этого предназначены металлические щетки.

- Нанести грунт. Подождать несколько часов.

- Нанести антикоррозийное покрытие (желательно в несколько слоев). Подождать около суток.

websvarka.ru

Три эффективных способа предотвратить коррозию автомобиля — Российская газета

Опытные автомобилисты прекрасно знают, что если проигнорировать начавшийся процесс ржавления автомобиля, то даже годовалый «железный конь» покроется трудно устранимыми следами коррозии, а там и до шлифовки и сварки кузова недалеко. В связи с этим следует знать, что делать и чего не делать для сохранения «здоровья» кузова вашей машины.

Превентивные меры

Сначала — о превентивных мерах. Чтобы предотвратить возникновение коррозии, за кузовом машины нужно ухаживать. Прежде всего, следует мыть машину как минимум три-четыре раза в месяц, причем экономить на водных процедурах не стоит.

Если ограничиваться малозатратным сбиванием грязи (быстрая мойка без пены), то лакокрасочный слой будет страдать гораздо сильнее, чем при мойках с автошампунем. В особенности это касается зимнего периода, когда на кузове, днище и в технологических полостях оседает едкий реагент.

Кроме того, регулярно осматривайте автомобиль на подъемнике или эстакаде для обнаружения коррозийных пятен и их своевременного удаления.

Антикор и воскование

Имеет смысл также провести антикоррозийную обработку автомобиля вскоре после его покупки.

Несмотря на то, что на заводах все автомобили получают базовую защиту от коррозии, ржавчина все равно рано или поздно начинает образовываться на участках, которые такая обработка не затронула — стыках, точках сварки, внутренних полостях порогов, трубопроводах. Антикоррозионный препарат (самыми известными препаратами против коррозии на сегодняшний день являются «Мовиль» и «Тектил-309» (141 В) наносится под давлением на днище, колесные арки и в доступные полости.

Как вариант, кузов можно оклеить специальной антигравийной пленкой, которая преградит доступ воды к металлу и защитит лакокрасочное покрытие от мелких сколов. Ну и не следует забывать о регулярном нанесении воска на лакокрасочное покрытие. Однако помните, что восковая защита эффективна только в случае, если наносится на абсолютно чистые и сухие поверхности.

Электрохимическая защита

Защитить кузов вашего автомобиля от ржавчины можно и весьма необычным способом — с помощью так называемых жертвенных протекторов, или жертвенных анодов. В самых уязвимых местах кузова при помощи эпоксидного клея крепятся специальные пластины из цинка, алюминия или меди. Эти протекторы интегрируются в бортовую сеть автомобиля при помощи проводов. При подаче тока такие протекторные нашлепки в результате будут окисляться, менее активный металл кузова — восстанавливается.

Впрочем, применяется также и более простой метод катодной защиты, не требующий внешнего источника напряжения. С этой целью используются специальные протекторные аноды, изготовленные из металла, имеющего большую, по сравнению с автомобильным кузовом, электроотрицательность (графит, магнетит и др.).

Речь идет о круглых, овальных или квадратных пластинках размером от 4 до 10 кв. см. Для создания эффективной защитной системы нужно поставить на авто около 20 таких элементов. Каждый элемент способен обезопасить до 50 см площади кузова. Наклеивать такие накладки следует в наиболее подверженных воздействию коррозии местах: в передней части днища, местах крепления фар и подфарников, колесных арках.

Кстати, даже металлический гараж может выступать в роли анода и защищать кузов вашего авто от коррозии. Снижение скорости коррозии достигается тем, что от внешнего источника тока на кузов автомобиля подается отрицательный потенциал, а на металлические стенки гаража подается положительный стабилизированный потенциал. Такой способ неоднократно доказал высокую эффективность.

Еще один экзотический способ, который сегодня полузабыт, это так называемый «хвост» — полоска резины с прикрепленными к ней металлизированными элементами. «Хвост» крепится под задним бампером так, чтобы его нижняя часть касалась земли и создавала разницу потенциалов между машиной и мокрым покрытием дороги и тем самым предохраняла наружные части ТС от окисления. Кстати, с увеличением влажности автоматически возрастает эффективность защиты от окисления. На «хвост» попадают брызги из-под колес машины, что активизирует электрохимический процесс. Еще один большой плюс «хвоста» — контроль над статическим напряжением.

Борьба с начавшейся коррозией

Если зарождение «ржи» прозевали, не остается другого выбора кроме как исправлять ситуацию радикально. С этой целью следует вооружиться преобразователями ржавчины. Сначала тщательно моем и сушим кузов, затем обнаруживаем наметившиеся очаги ржавчины. Теперь проблемное место нужно обработать преобразователями ржавчины, которые бывают аэрозольными (Hi-Gear, Autoprofi, Eltrans и др), жидкими (ASTROhim, Fenom) и гелевыми (Permatex, Kudo KV-70005). Принцип действия таких препаратов состоит в том, что они создают защитную пленку, которая останавливает коррозию и останавливает ее дальнейшее распространение.

За отсутствием этих современных средств, к слову, можно воспользоваться обычным столовым уксусом или раствором пищевой соды. Хорошо работает также такой состав — простая вода, лимонная или щавелевая кислота смешиваются в пропорции один к одному.

Средство следует нанести на зачищенный участок металла или точечно — на «рыжик» — и подождать пару часов. После этого поверхность тщательно вытирается щеткой или жесткой губкой. Во всех случаях помните, что преобразователи ржавчины проникают в структуру металла на глубину не более 20 мкм. Если слой ржавчины толще, ее остатки продолжат точить металл. После обработки преобразователем ржавчины поверхность перед покраской зачищать не обязательно. Но если же ржавчина пробралась глубже, без зачистки проблемного участка шкуркой с последующей грунтовкой и окраской не обойтись.

Сварка элементов автомобиля своими руками: кузова, днища, двигателя

Сварка кузова автомобиля

Кузов – это главная составляющая любого автомобиля, требующая тщательного ухода, своевременной проверки и ремонта, одним из видов которого является его электросварка своими руками. В гаражных условиях сварка кузова автомобиля своими руками вполне выполнима при наличии углекислотного полуавтомата, способного варить проволокой. Он позволяет сваривать листы от 0,8 до 6 миллиметров. С помощью полуавтомата можно заделать заплатами любые прорехи, приваривать новые детали (лонжероны, пороги, крылья), выправить вмятины.

Cварка автомобиля сделанная своими руками

Двуокись углерода под давлением подается в зону сварки, при этом вытесняя обычный воздух, тем самым защищая металл от излишнего окисления. Это позволяет сохранить металлические частички в большем объеме, поэтому он не сгорает, а только плавится.

Если же двуокись углерода заменить аргоном, то можно варить даже цветные металлы – нержавейку, алюминий или сплавы других металлов. При этом важно использовать такую же присадочную проволоку из того же металла – из алюминия или нержавейки.

Подготовка металла к сварке

Электросварщиком ручной дуговой сварки, перед началом работ обязательно должна быть проведена подготовка металла под сварку. Места кузова и кузовные детали, подлежащие сварке, тщательно должны быть очищены от краски, ржавчины, масла и других загрязнений. Преимущество полуавтоматической сварки заключается в механизированной подаче плавящегося электрода, высокой скорости сварки тонких листов металла, снижении зоны теплового влияния на свариваемые детали, что приводит к повышению качества шва как внешне, так и по механическим свойствам, снижению расхода материалов и деформации металла.

В зависимости от доступности соединяемых деталей, их назначения в конструкции кузова, конструктивного расположения узла и толщины соединяемых деталей, сварку автомобиля своими руками можно выполнять прерывистым или сплошным швом. Прерывистый шов можно применять на тонколистовом металле при наличии широкого зазора между соединяемыми деталями, что требуется для предотвращения опасности прожога. Сварку сплошным швом выполняют при соединении деталей встык.

Уменьшения передачи тепла металлу можно добиться периодической подачей тока и сварочной проволоки. Соотношение между временем выполнения сварки и перерывом подбирается в зависимости толщины соединяемых деталей и величины зазора между ними. Во время перерыва происходит охлаждение сварочной ванны, устраняя тем самым возможность прожога.

Своими руками дуговая сварка кузова осуществляется следующим образом:

1. Перед тем, как пользоваться электросваркой, необходимо проверить сеть на нагрузочную способность, другими словами, вам надо быть уверенными в том, что ваша проводка выдержит нагрузку сварочного аппарата. Лишь только после этого вы можете начинать подготовку к сварке.

2. “Зарядите” полуавтомат сварочной проволокой. Это можно сделать так: снимите сначала газовое сопло сварочной горелки, потом с помощью ключа отвинтите ее медный наконечник, затем отведите прижимной ролик с проволокой и установите требуемую полярность тока. При сварке флюсовой проволокой надо плюс установить на зажиме, а минус на горелке. В случае использования обычной проволоки, полярность надо будет поменять – плюс на горелке, а минус – на зажиме.

После этого требуется вручную завести конец проволоки на 10 – 20 см в подающий канал и подвести прижимной ролик, удерживая проволоку от осыпания. Обязательно проверьте, что проволока попала в ложбинку на ведущем ролике.

После выполнения всех этих действий можно будет подключить полуавтомат к сети и нажать клавишу на ручке сварочной горелки. Сначала произойдет подача газа, а затем включится подача сварочной проволоки и тока. Затем надо выбрать и надеть на проволоку требуемый медный наконечник, закрутить его и установить газовое сопло.