Диагностика на стенде: цифры, графики, выводы (+видео)

1. Говорим на одном языке

Диагностика на стенде позволяет владельцу автомобиля и сервису говорить на одном языке, потому что полученные данные не могут трактоваться двояко – они лежат в строгом диапазоне допусков и достаточно наглядны. Если раньше действовала формула «Доверься моему опыту», который ещё надо бы проверить, особенно с тенденцией многих сервисов «приговаривать» целые детали, то сейчас достаточно пройти диагностику на вибрационном и на роликовом стендах, чтобы получиться сухие данные, в которые можно верить или отвергать только целиком. Как говорится, ничего личного, только цифры.

2. Порядок диагностики

Первым делом автомобиль проходит через техническую мойку, во время которой сбивается грязь не столько с кузова, сколько тщательно вымываются элементы подвески и тормозной системы, с которых может отпасть стенд и попасть внутрь вибрационного стенда, снижая его точность.

Далее автомобиль ориентируется таким образом, чтобы ось его движения была строго перпендикулярна положению роликов для проверки тормозной системы, а левая ось совпадала с осью пластины для проверки бокового увода, которая на фотографии прикрыта защитным резиновым слоем.

Диагностика на стенде – против цифр не поспоришь!

Диагностика на стенде – против цифр не поспоришь!Перед заездом на диагностический стенд на педаль тормоза надевается датчик усилия, который позволяет точно оценить эффективность работы всей тормозной системы. Без него диагностика на стенде возможна, но менее информативна. Датчик усилия на педали тормоза

Датчик усилия на педали тормоза

Порядок диагностики следующий:

- Проезжаем передними колёсами по пластине бокового увода.

- Заезжаем передними колёсами на вибрационный стенд.

- Дожидаемся окончания проверки.

- Переезжаем передними колёсами на роликовый стенд.

- Дожидаемся окончания проверки.

- Повторяем пункты с первого по пятый для задней оси.

- Съезжаем со стенда.

- Распечатываем результаты диагностики.

Несколько сокращённо вся процедура выглядит следующим образом.

3. Диагностика амортизаторов

Если простыми словами описать, для чего нужна диагностика амортизаторов, то самым важным является определение качества их работы на отбой – насколько быстро колесо вернётся после подскока или наезда на препятствие и прижмётся к дорожному полотну, обеспечивая не только устойчивость автомобиля и комфорт управления, но и длину тормозного пути. Можно залезть в дебри и привести море дополнительных факторов, но работа на отбой – самое слабое звено.

- выше 60% – всё хорошо;

- от 40 до 60% – слабые амортизаторы, нужно быть бдительным;

- менее 40% – тревожный набат, сигнал к замене.

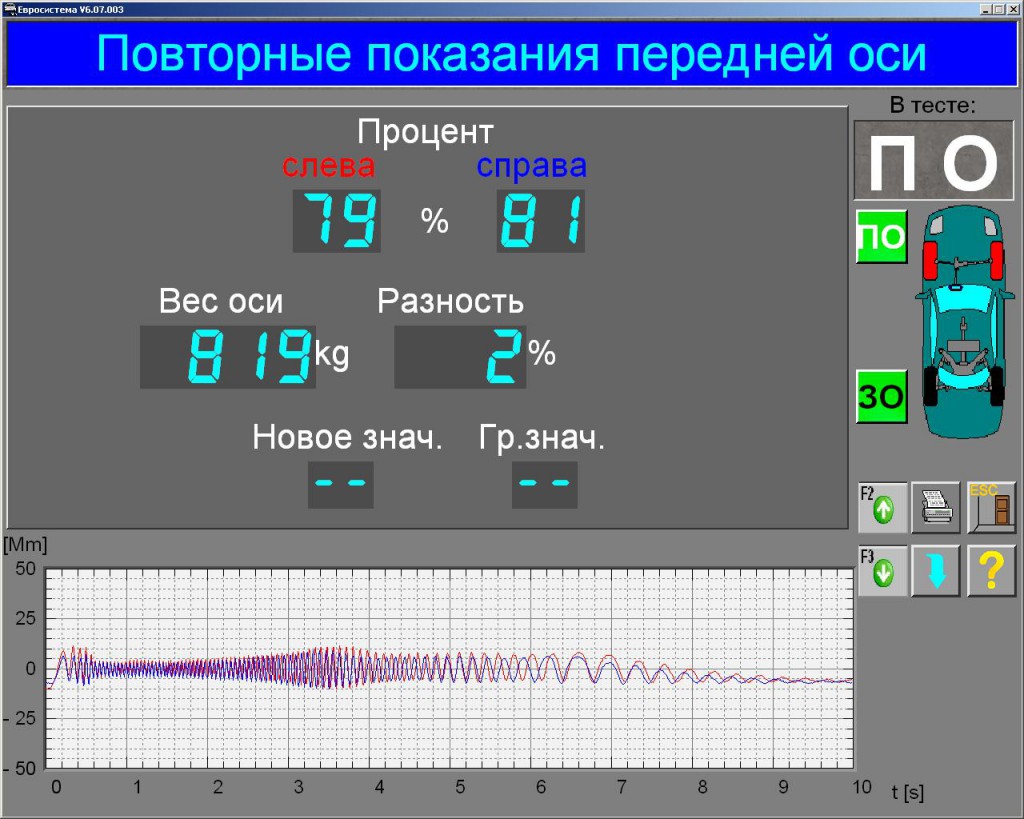

Передние амортизаторы в норме

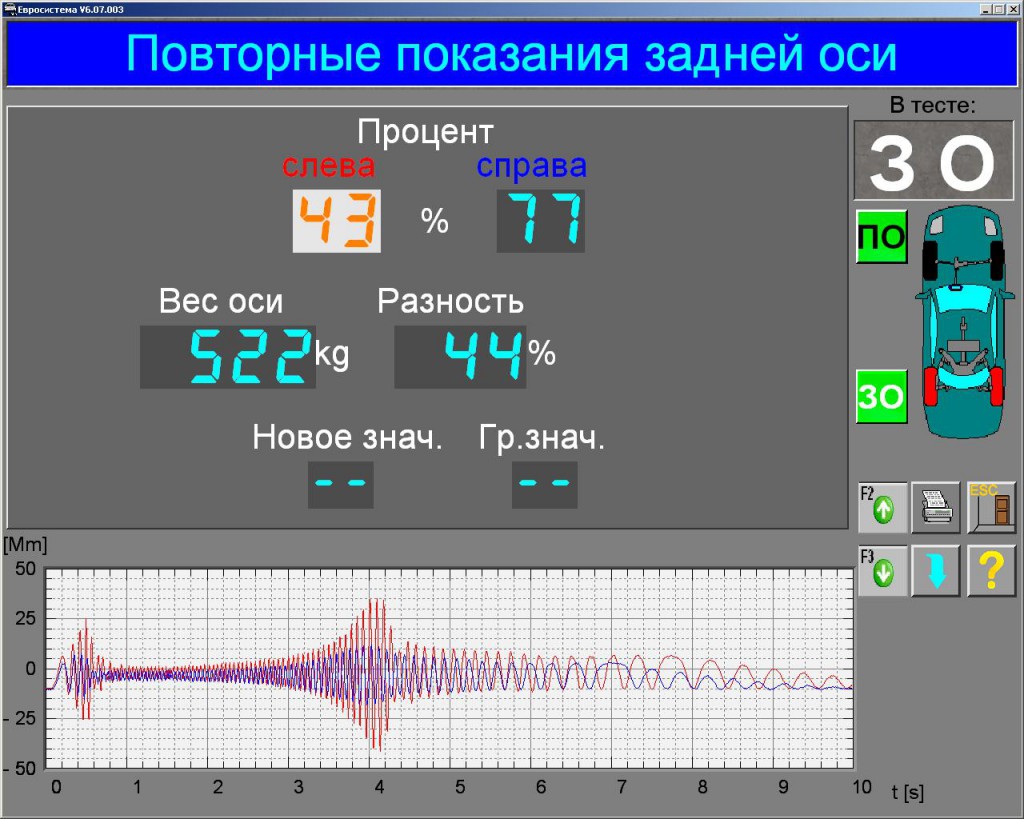

Передние амортизаторы в нормеЗадняя ось слева нас разочаровывает, пациент практически мёртв, реанимация не имеет смысла, это практически гарантированный третий пункт, который обычно выглядит вот так. Смешно смотреть, но печально ездить.

Задний левый амортизатор в состоянии клинической смерти

Задний левый амортизатор в состоянии клинической смерти4. Диагностика тормозной системы

Диагностика амортизаторов на стенде штука скучная, не особо разгуляешься, зато проверка тормозной системы куда более информативна. Под «раздачу» попадают передняя ось, задняя и стояночный тормоз. Для первых двух выдаётся три информационных экрана:

- общее состояние оси;

- график тормозной силы;

- график усилия на педали.

Для стояночного тормоза в силу понятных причин последний пункт отсутствует.

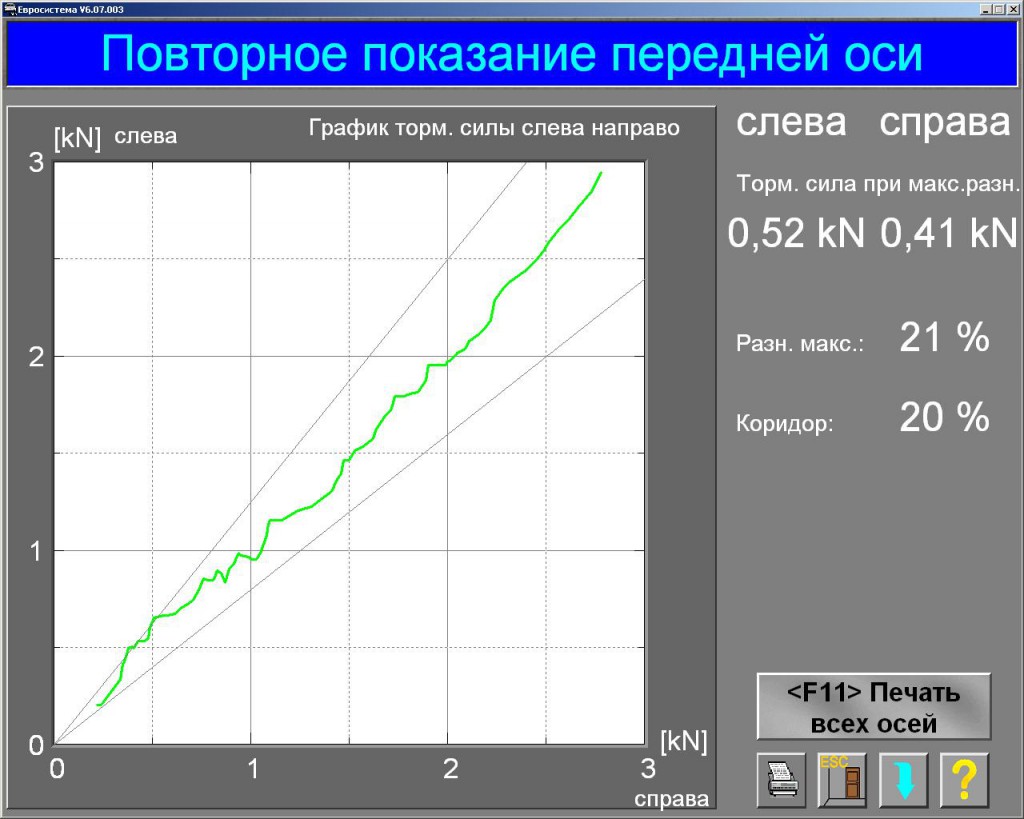

Результат диагностики тормозной системы передней оси вполне благонадёжный, даже не смотря на красное число 21 – печально, конечно, но терпимо.

Передняя тормозная система Додж Калибр

Передняя тормозная система Додж КалибрДвадцать один процент в данном случае это максимальный разброс тормозного усилия между осями при допустимом значении в двадцать. На графике достаточно хорошо видно, что при максимально достигаемом усилии почти в три килоьютона, разбаланс наступает в начальной фазе нажатия на педаль при усилии в половину килоньютона.

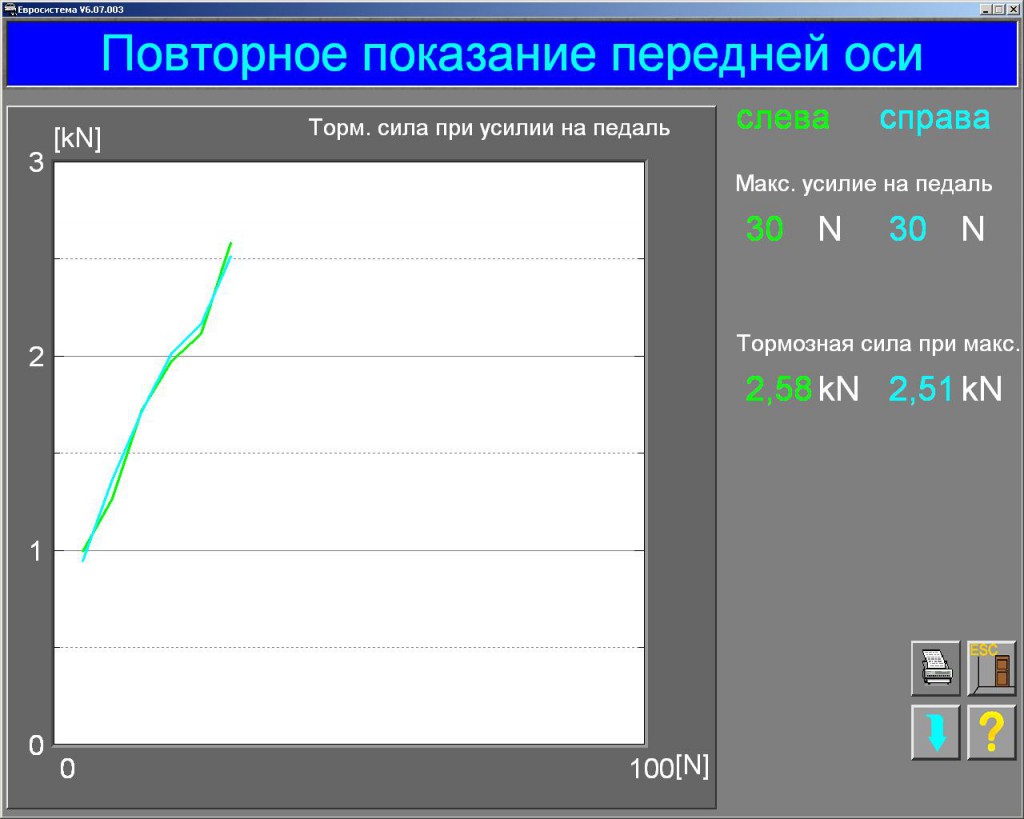

Человеческим языком это значит, что переднее левое колесо при слабом нажатии на педаль тормозит сильнее правого, после чего разница между ними нивелируется, что подветрждается графиком усилия на тормозной педали. Овальность тормозных дисков в норме и не превышает пороговую величину в 20%, при которой уже явно ощущается биение при активном торможении.

Тормозная сила передней оси

Тормозная сила передней оси Усилие на педали для передней оси

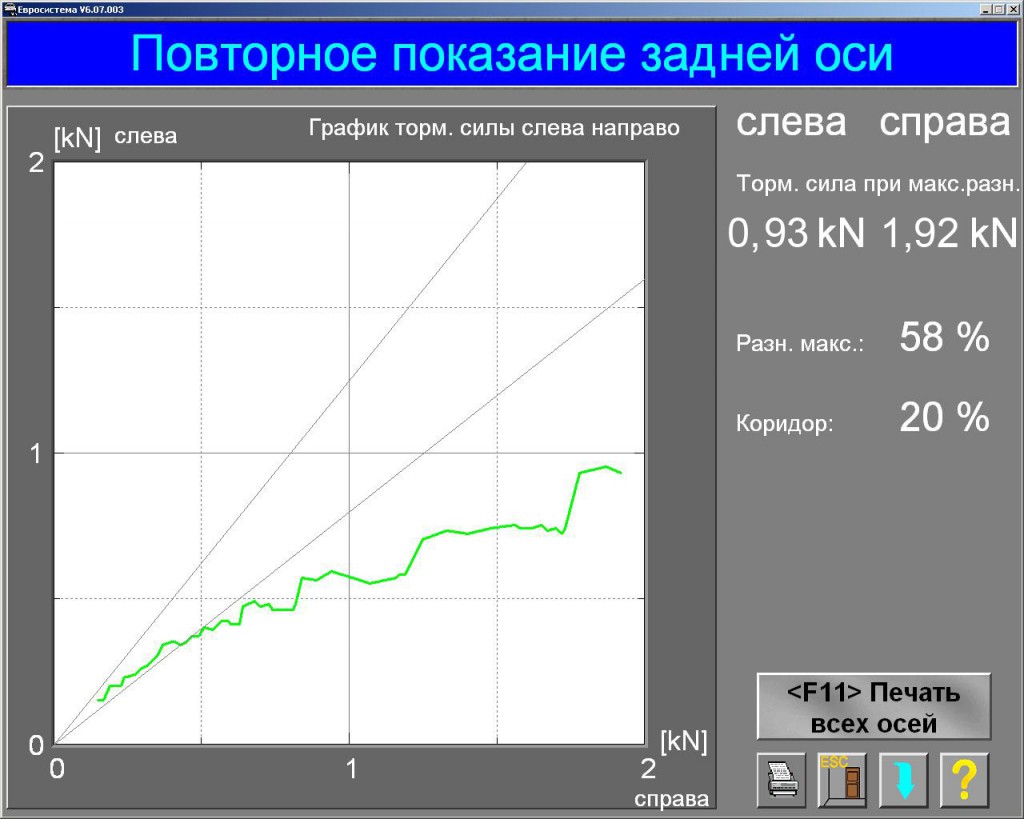

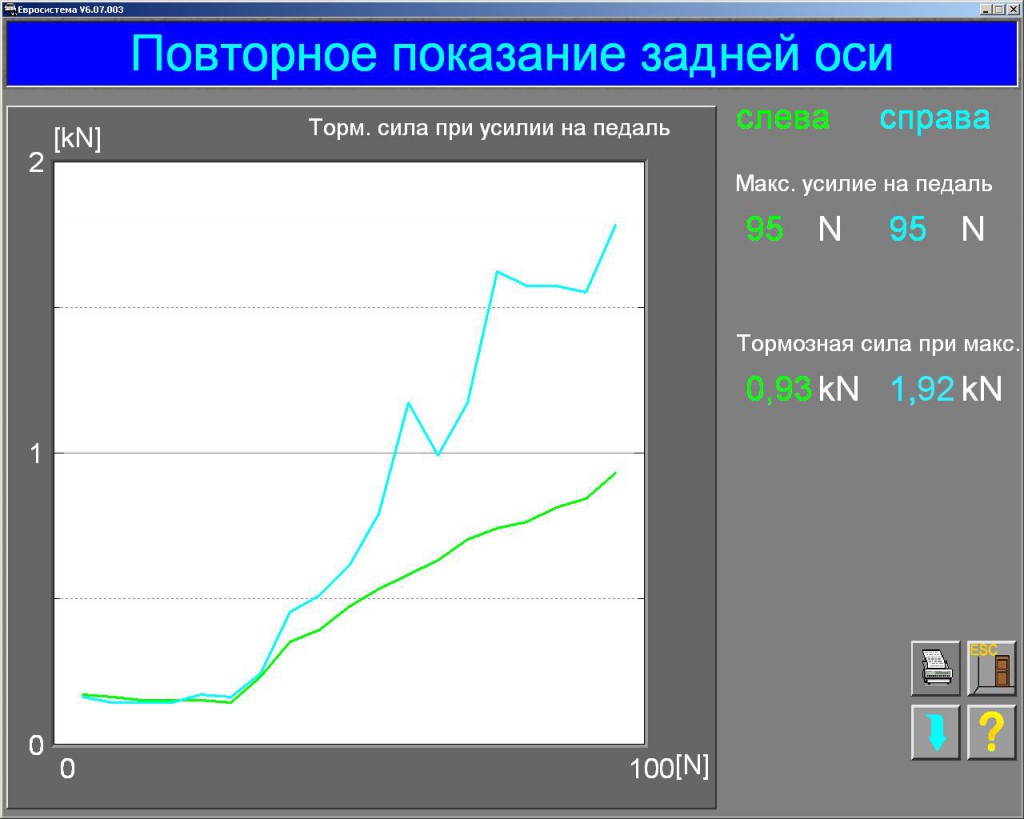

Усилие на педали для передней осиЗадняя ось нас разочаровывает и опять слева: овальность диска близка к критическим 25%, разница между усилиями в пике составляет 58% против положенных двадцати.

Задняя тормозная система Додж Калибр

Задняя тормозная система Додж КалибрПравое заднее колесо хоть и работает, но рывками, при торможении есть риск увода автомобиля вправо за счёт расторможенного заднего левого колеса – достаточное основание для проверки в первую очередь состояния направляющих и цилиндра тормозного суппорта.

Тормозная сила задней оси

Тормозная сила задней оси Усилие на педали для задней оси

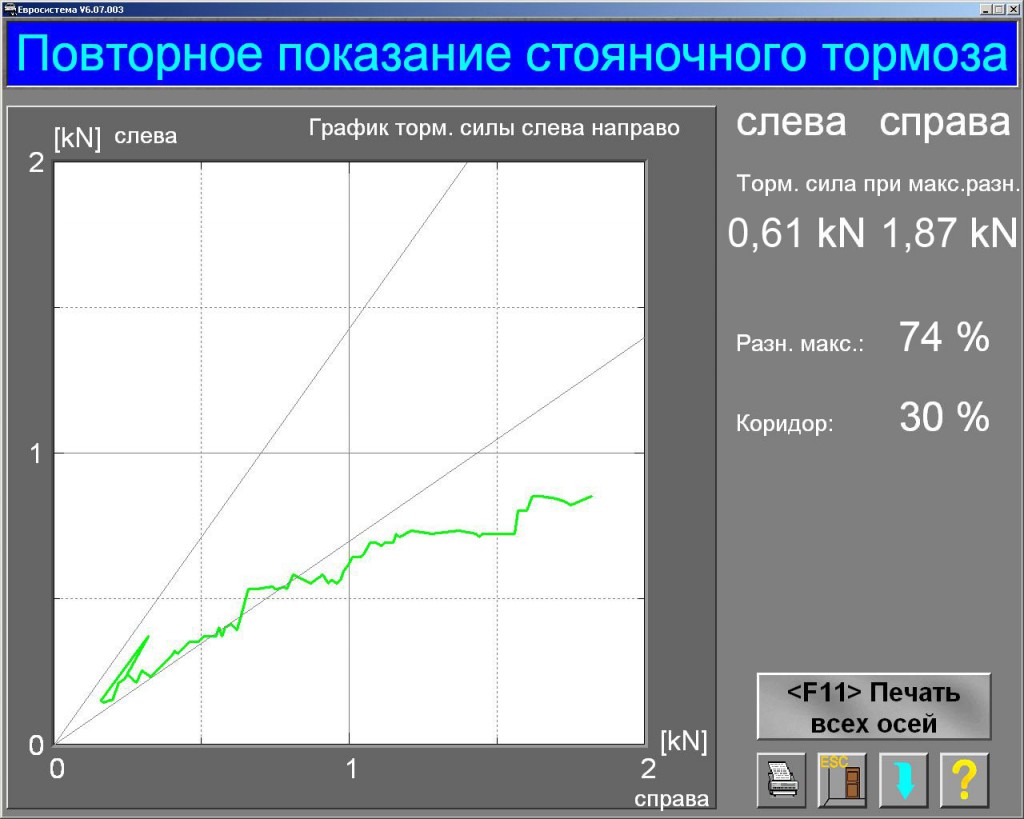

Усилие на педали для задней осиКартину завершает стояночный тормоз с ещё более удручающими показателями. Стояночный тормоз Додж Калибр

Стояночный тормоз Додж Калибр

Левое заднее колесо какую-то работу, конечно выполняет, но по факту машину в таком состоянии лучше не эксплуатировать.

Казалось бы, диагностика на стенде однозначно указывает на серьёзные проблемы с задней тормозной системой, устранение которых может вылиться в ощутимую сумму, а по факту сзади у нас установлены барабаны, которые достаточно было просто отрегулировать. Это как раз тот вариант, когда можно долго крутить колёса и не найти ответ, но достаточно заехать на роликовый стенд и всё становится ясно.

Результаты диагностики тормозной системы

Результаты диагностики тормозной системыОбщая картина тем не менее достаточно оптимистичная: суммарное тормозное усилие 62% при минимуме допустимого в 53%, а стояночный тормоз всего 19% при минимуме в 25%, что устраняется в нашем случае путём разведения барабанных колодок.

5. Схождение и выводы

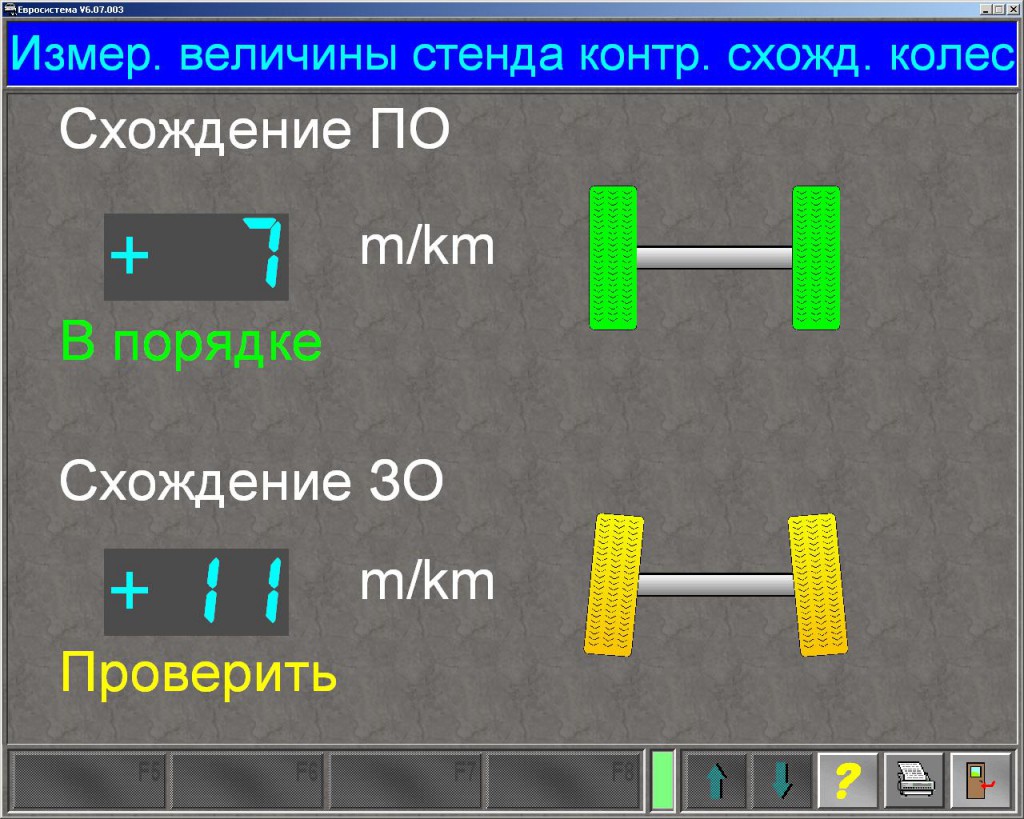

Мы совсем забыли о пластине увода, с которой начинается вся диагностика. Получаемая величина не имеет размерности, так как показывает увод в метрах на каждую тысячу метров. Значения до 7 указывают на норму, от 7 до 12 допустимы к эксплуатации, а всё что свыше – требует заезда на стенд схода-развала для проверки и регулировки углов.

Схождение задних колёс за пределами нормы

Схождение задних колёс за пределами нормыДиагностика на стенде, как вибрационном, так и роликовом, не даёт всех ответов о состоянии подвески, зато крайне чётко рисует картину поведения автомобиля на дороге при движении и торможении с точки зрения безопасности.

Затраты времени и стоимость полной диагностики на стенде MAHA доступны в разделе «Услуги».

Для каких машин подходит?

- Dodge Caliber

- Dodge Avenger

- Dodge Journey

- Fiat Freemont

- Jeep Compass

- Jeep Liberty

- Jeep Patriot

- Chrysler Sebring

Проверка показателей технического состояния тормозных систем стендовым методом

Перед проверкой технического состояния тормозных систем транспортного средства на тормозном стенде необходимо выполнить ряд подготовительных операций в указанной ниже последовательности.

- Проверить давление воздуха в шинах транспортного средства и при необходимости довести до нормы.

- Проверить шины транспортного средства на отсутствие повреждений и отслоения протектора, которые могут привести к разрушению шины при торможении на стенде.

- Осмотреть колеса транспортного средства и убедиться в надежности их крепления и отсутствии инородных предметов между сдвоенными колесами.

- При необходимости загрузить транспортное средство так, чтобы обеспечить весовые показатели его осей не менее 90 % от максимально допустимых. Показатели максимально допустимой массы, приходящейся на оси транспортного средства, можно определить с помощью инструкции по эксплуатации или специальной таблички, установленной на транспортном средстве. При нагружении осей транспортного средства категорий М1, N можно использовать специально подготовленный балласт тарированной массы. Для транспортных средств прочих категорий следует использовать имитатор нагрузки. Поскольку нагружение требуется, как правило, только для задних осей транспортных средств (за исключением категории О), оно может быть произведено после проверки тормозов передней оси.

Для транспортного средства категории М1 балласт можно разместить в задней части пассажирского салона на сиденьях или на полу, а при наличии багажного отсека балласт можно разместить там. Для транспортных средств прочих категорий следует выбрать какой-либо силовой элемент (элементы) рамы транспортного средства или несущего кузова, пригодный для приложения значительной силы в направлении вниз, обладающий для этого достаточной прочностью, жесткостью и расположенный желательно сзади проверяемой оси по ходу движения. Данный элемент (элементы) охватывается стяжными ремнями имитатора нагрузки. При этом необходимо следить, чтобы ремни располагались симметрично относительно продольной оси транспортного средства и обеспечивали симметричное распределение нагрузки (на грузовых транспортных средствах рамной конструкции и прицепах целесообразно применять специально изготовленную из стального профиля жесткую поперечную балку, которая кладется на верхние полки лонжеронов рамы и охватывается ремнями). Заведенные ремни следует пропускать так, чтобы при натяжении они не повредили находящиеся поблизости детали, пневматические и электрические коммуникации транспортного средства. Свободные концы ремней пропускаются в проушины гидравлических цилиндров имитатора нагрузки, штоки которых должны быть выведены в крайнее выдвинутое положение, вставляются в пазы стяжных приспособлений и слегка подтягиваются поворотом рукояток храповых механизмов, после чего рукоятки устанавливаются в зафиксированное положение.

Замечание. В процессе нагружения транспортного средства с пневмопод- веской его двигатель должен работать на холостом ходу, а стояночный тормоз — деактивирован. Это требование касается также тягачей при имитации нагрузки осей прицепов и полуприцепов. - Подключить датчик давления к питающему контуру пневмосистемы. Войдя в соответствующее меню программы управления тормозным стендом, проверить работоспособность датчика путем считывания текущего значения давления в пневмосистеме. Для прицепов и полуприцепов датчик устанавливается на контрольном выводе питающей магистрали прицепа.

- Оценить степень нагрева элементов тормозных механизмов проверяемой оси органолептическим методом. Температура элементов тормозных механизмов должна быть не более 100 °С. Оптимальными для проверки можно считать такие условия, при которых нагрев тормозных барабанов (дисков) позволяет удерживать незащищенную руку человека в непосредственном контакте с данным элементом в течение продолжительного времени. Проводить такую оценку следует, соблюдая (во избежание ожога) меры предосторожности.

- Установить на тормозную педаль силоизмерительное устройство для контроля параметров тормозных систем при достижении заданного усилия приведения в действие органа управления.

После выполнения подготовительных операций следует выбрать проверяемое транспортное средство в соответствующем меню программы управления тормозным стендом и вывести его на экран монитора в качестве текущего измерения. При этом необходимо проконтролировать правильность внесения в исходные данные количества осей транспортного средства, его типа, категории, года выпуска и прочей запрашиваемой информации.

После выполнения подготовительных операций необходимо измерить параметры тормозных систем в указанном ниже порядке:

- Въехать на роликовые агрегаты проверяемой осью, после чего перевести рычаг переключения передач в нейтральное положение. Если при проверке тормозных систем используется нагружающее устройство, то запустить двигатель транспортного средства, установленного на роликовом агрегате. По монитору стенда проследить, чтобы весовые показатели колес проверяемой оси приобрели стабилизированное значение. На транспортных средствах, имеющих приводы более чем на одну ось, проконтролировать, чтобы межосевые и межколесные приводы были разблокированы.

- Включить привод роликов стенда. Все стенды имеют, как правило, отдельный независимый привод левого и правого агрегатов. Проконтролировать включение привода с обеих сторон по монитору. При этом на мониторе будет отображаться текущее значение сопротивления вращающихся колес в незаторможенном состоянии.

- Произвести торможение рабочей тормозной системой путем плавного нажатия на педаль тормоза до упора. При остановке роликов стенда прекратить торможение. В случае, если остановка роликов не происходит, нажать на педаль до упора и, после выдержки в течение 3.5 с, отпустить педаль. При измерении управляемой оси необходимо следить за ее боковым уводом и в процессе торможения компенсировать этот увод соответствующим поворотом рулевого колеса.

При проверке инерционной тормозной системы прицепа следует отсоединить его от тягача и установить специальное устройство (нагружатель) к головке сцепного устройства. Параметры тормозных систем измеряются в этом случае на тормозном стенде при приложении нормированного усилия к головке сцепного устройства. - Произвести регистрацию результатов измерения.

- Выполнить повторное измерение. Если результат измерения отличается от предыдущего незначительно, можно его не регистрировать, а если значительно, то записать и повторить измерение еще раз. Прекратить измерения при достижении стабильности полученных результатов. В этом случае произвести запись последнего из них.

- Выключить привод роликовых агрегатов (если это не произошло автоматически в процессе измерения). Снять силоизмери- тельное устройство с тормозной педали и надеть на ладонь руки так, чтобы при приведении в действие органа управления стояночной тормозной системы усилие на него передавалось от руки через нажимную поверхность устройства. На транспортных средствах, в которых привод стояночной тормозной системы осуществляется через педаль, это устройство следует установить на нее. В некоторых конструкциях тормозных стендов, например ГАРО, применить специальную рукоятку для контроля усилия нажатия на орган управления стояночной тормозной системой.

- Измерить параметры стояночной тормозной системы так же, как и рабочей, согласно пп. 1-5. При этом колеса, не опирающиеся при проверке на ролики стенда, должны быть зафиксированы сзади не менее чем двумя противооткатными упорами, исключающими выкатывание транспортного средства со стенда. Торможение проводить органом управления стояночной системы. Зарегистрировать полученный результат.

- Убрать из-под колес противооткатные упоры. В случае применения имитатора нагрузки по окончании проверки гидроцилиндры следует привести в действие по направлению вверх и после ослабления натяжения ремней демонтировать их.

- Въехать на роликовый агрегат следующей осью и повторить операции, указанные в пп. 1-8, для этой и всех последующих осей транспортного средства. Показатели удельной тормозной силы и устойчивости при торможении рассчитываются по тормозным силам, измеренным в момент автоматического отключения стенда или в момент достижения предельно допустимого усилия на органе управления тормозной системы.

Тормозное управление полноприводных транспортных средств с неотключаемым приводом одной из осей или вискозионной муфтой на приводном валу следует проверять на специально предназначенных стендах, предотвращающих при торможении перераспределение тормозного момента с одного колеса на другие.

Рабочая тормозная система транспортных средств, оборудованных АБС, которая автоматически включается при скорости движения, меньшей окружной скорости рабочей поверхности роликов, стендовым методом не проверяется.

В настоящее время имеется ряд транспортных средств, оснащенных стояночными трансмиссионными тормозами, которые обеспечивают их неподвижное состояние путем фиксации от проворачивания одного из передающих крутящий момент элементов трансмиссии (выходного вала коробки передач, вала главной передачи и т.п.). Такой тормоз может применяться на автомобилях устаревших моделей, выпуск которых в настоящее время прекращен. Однако на автомобилях американского рынка такое исполнение стояночной тормозной системы на некоторых моделях применяется до сих пор. Проверить указанную тормозную систему с помощью роликового тормозного стенда стандартного исполнения невозможно.

Виды тормозных стендов и методы испытания тормозных систем

Согласно действующим стандартам применяют два основных метода диагностирования тормозных систем — дорожный и стендовый. Для них установлены следующие контролируемые параметры:

- при проведении дорожных испытаний — тормозной путь; установившееся замедление; устойчивость при торможении; время срабатывания тормозной системы; уклон дороги, на котором должно неподвижно удерживаться транспортное средство

- при проведении стендовых испытаний — общая удельная тормозная сила; коэффициент неравномерности (относительная неравномерность) тормозных сил колес оси, а для автопоезда еще дополнительно коэффициент совместимости звеньев автопоезда и асинхронность времени срабатывания тормозного привода

Существует несколько видов стендов и приборов, использующих различные методы и способы измерения тормозных качеств:

- статические силовые

- инерционные платформенные

- инерционные роликовые

- силовые роликовые стенды

- приборы для измерения замедления автомобиля при дорожных испытаниях

Статические силовые стенды

Статические силовые стенды для диагностирования тормозов автомобиля представляют собой роликовые или платформенные устройства, предназначенные для проворачивания «срыва» заторможенного колеса и измерения прикладываемой при этом силы. Такие стенды могут иметь гидравлический, пневматический или механический привод. Измерение тормозной силы возможно при вывешенном колесе или при его опоре на гладкие беговые барабаны. Недостатком статического способа диагностирования тормозов является неточность результатов, вследствие чего не воспроизводятся условия реального динамического процесса торможения.

Инерционные платформенные стенды

Принцип действия инерционного платформенного стенда основан на измерении сил инерции (от поступательно и вращательно движущихся масс), возникающих при торможении автомобиля и приложенных в местах контакта колес с динамометрическими платформами. Такие стенды иногда используются на предприятиях автотехобслуживания для входного контроля тормозных систем или экспресс-диагностирования транспортных средств.

Инерционные роликовые стенды

Инерционные роликовые стенды имеют ролики, которые могут иметь привод от электродвигателя или от двигателя автомобиля. В последнем случае ведущие колеса автомобиля приводят во вращение ролики стенда, а от них с помощью механической передачи — и передние (ведомые) колеса.

После установки автомобиля на инерционный стенд линейную скорость колес доводят до 50…70 км/ч и резко тормозят, одновременно разобщая все каретки стенда путем выключения электромагнитных муфт. При этом в местах контакта колес с роликами (лентами) стенда возникают силы инерции, противодействующие тормозным силам. Через некоторое время вращение барабанов стенда и колес автомобиля прекращается. Пути, пройденные каждым колесом автомобиля за это время (или угловое замедление барабана), будут эквивалентны тормозным путям и тормозным силам.

Тормозной путь определяют по частоте вращения роликов стенда, фиксируемой счетчиком, или по продолжительности их вращения, измеряемой секундомером, а замедление — угловым деселерометром.

Метод, реализуемый инерционным роликовым стендом, создает условия торможения автомобиля, максимально приближенные к реальным. Но в силу высокой стоимости стенда, недостаточной безопасности, трудоемкости и больших затрат времени, необходимого для диагностирования, стенды такого типа нерационально использовать при проведении диагностирования на автопредприятиях и при гостехосмотре.

Силовые роликовые стенды

Силовые роликовые стенды с использованием сил сцепления колеса с роликом позволяют измерять тормозные силы в процессе его вращения со скоростью 2.10 км/ч. Вращение колес осуществляется роликами стенда от электродвигателя. Тормозные силы определяют по реактивному моменту, возникающему на статоре мотор-редуктра стенда при торможении колес.

Роликовые тормозные стенды позволяют получать достаточно точные результаты проверки тормозных систем. При каждом повторении испытания они способны создать условия (прежде всего скорость вращения колес), абсолютно одинаковые с предыдущими, что обеспечивается точным заданием начальной скорости торможения внешним приводом. Кроме того, при испытании на силовых роликовых тормозных стендах предусмотрено измерение так называемой «овальности» — оценка неравномерности тормозных сил за один оборот колеса, т.е. исследуется вся поверхность торможения.

При испытании на роликовых тормозных стендах, когда усилие передается извне (от тормозного стенда), физическая картина торможения не нарушается. Тормозная система должна поглотить поступающую извне энергию даже несмотря на то, что автомобиль не обладает кинетической энергией.

Есть еще одно важное условие — безопасность испытаний. Самые безопасные испытания — на силовых роликовых тормозных стендах, поскольку кинетическая энергия испытуемого автомобиля на стенде равна нулю. В случае отказа тормозной системы при дорожных испытаниях или на площадочных тормозных стендах вероятность аварийной ситуации очень высока.

Следует отметить, что по совокупности своих свойств именно силовые роликовые стенды являются наиболее оптимальным решением как для диагностических линий станций техобслуживания, так и для диагностических станций, проводящих гостехосмотр.

Современные силовые роликовые стенды для проверки тормозных систем могут определять следующие параметры:

- по общим параметрам транспортного средства и состоянию тормозной системы — сопротивление вращению незаторможенных колес; неравномерность тормозной силы за один оборот колеса; массу, приходящуюся на колесо; массу, приходящуюся на ось

- по рабочей и стояночной тормозным системам — наибольшую тормозную силу; время срабатывания тормозной системы; коэффициент неравномерности (относительную неравномерность) тормозных сил колес оси; удельную тормозную силу; усилие на органе управления

Данные контроля выводятся на дисплей в виде цифровой или графической информации. Результаты диагностирования могут выводиться на печать и храниться в памяти компьютера в базе данных диагностируемых автомобилей.

Рис. Данные контроля тормозной системы автомобиля: 1 — индикация проверяемой оси; ПО — рабочий тормоз передней оси; СТ — стояночная тормозная система; ЗО — рабочий тормоз задней оси

Результаты проверки тормозных систем могут выводиться также на приборную стойку.

Динамику процесса торможения можно наблюдать в графической интерпретации. График показывает тормозные силы (по вертикали) относительно усилия на педали тормоза (по горизонтали). На нем отражены зависимости тормозных сил от усилия нажатия на педаль тормоза как для левого колеса (верхняя кривая), так и для правого (нижняя кривая).

Рис. Приборная стойка тормозного стенда

Рис. Графическое отображение динамики процесса торможения

С помощью графической информации можно наблюдать также разницу в тормозных силах левого и правого колес. На графике показано соотношение тормозных сил левого и правого колес. Кривая торможения не должна выходить за границы нормативного коридора, которые зависят от конкретных нормативных требований. Наблюдая характер изменения графика, оператор-диагност может сделать заключение о состоянии тормозной системы.

Рис. Значения тормозных сил левого и правого колес

виды, характеристики, принцип работы. Стенд для проверки тормозной системы автомобилей :: SYL.ru

Тормозная система автомобиля представляет собой сложный комплекс узлов и агрегатов, обеспечивающих одну из самых ответственных функций – своевременную остановку движения. Поэтому диагностика тормозов имеет большое значение в процессе эксплуатации транспортного средства. Подручными средствами в гаражных условиях выполнить качественную проверку данной системы не получится в силу технических ограничений. Но грамотное использование тормозного стенда позволит не только выявить очевидные неисправности устройства, но и произвести ремонт с заменой отдельных компонентов.

Общая конструкция стенда

Большинство моделей данного оборудования выполняются в виде платформенной базы с функциональными компонентами, электротехнической основой и цифровыми средствами контроля рабочего процесса. Конструкцию формируют металлические панели, удерживающие площадку для стоянки транспортного средства. Движение в наиболее распространенных барабанных моделях обеспечивает роликовая установка. Функциональные компоненты представляют собой стойку управления, светофор, комплекс датчиков, регулирующие положение штативы и программное обеспечение. В качестве опционального дополнения некоторые изготовители предлагают снабжать тормозной стенд аппаратами для создания отчетов (печатающие устройства), фундаментным каркасом, ограждающими конструкциями, информационными табло и другими приспособлениями. Специалисты в этом плане рекомендуют основное внимание уделять средствам, повышающим эргономику обращения с оборудованием.

Основные характеристики стенда

При выборе в первую очередь внимание уделяется параметрам конструкции. В частности, средние габариты составляют 3000 х 700 мм – соответственно, размеры по длине и ширине. Стойки управления имеют 600 х 400 мм в тех же параметрах, а также более 1000 мм по высоте. Далее определяется подходящая грузоподъемность. Сам по себе стенд для проверки тормозной системы автомобилей весит около 1 т, но в зависимости от модели может выдерживать груз до 10 т. То есть некоторые конструкции позволяют обслуживать и легковушки, и небольшие грузовики. Скорость движения обычно варьируется в пределах 2-4 км/ч – эти показатели можно рассматривать как начальную скорость торможения, имитируемую на платформе.

Не менее важен и спектр величин усилия на каждом колесе при обслуживании тормозным стендом. Характеристику по этому показателю можно представить так: 0-25 кН с погрешностью 3-5 %. Поскольку современные стенды работают с электротехническими аппаратами диагностики, следует продумать и оптимальное напряжение. Крупноформатные площадки для автосервисов подключаются к трехфазным сетям на 380 В, но если подбирается специализированный стенд для легковушки, то с большей вероятностью можно будет ограничиться линией на 220 В.

Принцип работы

После установки автомобиля на площадке оператор запускает оборудование. Далее в процесс включаются тензорезисторные датчики, которые фиксируют показатели реактивных моментов торможения. Регистрация усилия происходит на фоне поступления электрического сигнала, возникающего от мотора-редуктора. Пример действия системы можно продемонстрировать на роликовом агрегате. Как работает тормозной стенд этого типа? В ходе проскальзывания шин по барабанным установкам происходит отключение электропривода платформы, если момент противодействия колеса обеспечит нужное усилие. Если диски покажут установленные ранее значения проскальзывания, оба ролика на оси отключатся.

Важно отметить, что колеса могут проверяться в разных условиях. Как и на практике эксплуатации машины, поверхность контакта может быть сухой, мокрой или скользкой. Для каждого состояния роликовой поверхности присваиваются определенные показатели нормативов, при которых диски должны дать оптимальное тормозное усилие. Конкретные значения для гидравлических и пневматических систем фиксируются датчиками. Помимо этого, стенд тормозной может замерять усилие при прокручивании незаторможенного колеса. Данный показатель позволяет оценить состояние подшипников, уровень сопротивления в трансмиссии и величину зазоров между дисками и колодками.

Роликовые модели стендов

Данная версия раскручивает колеса без необходимости включения двигателя. Барабанные установки сами приводятся в действие электроприводом, имитируя взаимодействие колес и дорожного полотна. В момент торможения датчики регистрируют остановку колодок с их замасливанием, после чего проверяют уровень биения дисков, выявляя подклинивания и прочие дефекты. Информация о произведенных испытаниях отражается на дисплее контролирующего устройства. Весь процесс диагностики может происходить в автоматическом режиме. От оператора требуется лишь завести автомобиль на роликовый тормозной стенд, а затем активировать нужный режим испытаний. К достоинствам такого оборудования относят возможность комплексной проверки тормозной системы с детальным анализом отдельных узлов, точность и экономность экспертизы.

Платформенные стенды

В плане конструкционного устройства это простейшие модели тормозных диагностических установок. Типовые версии представляют собой две плоские платформы с промежутком, равным колее расположения колес у целевого автомобиля. В сложном исполнении может предусматриваться и большее количество испытательных сегментов, что позволяет одновременно испытывать несколько машин. Например, в двухплатформенной модификации производится поочередная диагностика передней и задней оси. В дальнейшем система так же формирует отчет, на основе которого может выполняться замена тормозных дисков или коррекция определенных настроек. Как правило, полученные данные позволяют определить область проведения текущего ремонта. К примеру, на основании отчета механик может обновить смазку подшипников, заменить манжеты, предохранители или прокладки.

Особенности обкаточно-тормозных моделей

После ремонтных мероприятий система ДВС и тормозные агрегаты должны проходить период испытаний. Это своего рода обкатка с реальной нагрузкой в естественных условиях. Поскольку не всегда удается проводить подобные тесты на дороге, для них используют обкаточно-тормозной стенд, обеспечивающий оптимальную приработку деталей и узлов. В состав оборудования входит привод, нагрузочное устройство и асинхронный электродвигатель. В процессе обкатки, кроме функции тормоза, оцениваются показатели расхода топлива, стабильность снабжения агрегатов технической жидкостью, давление в системе смазки и т.д. После завершения рабочего сеанса формируется протокол с зафиксированными эксплуатационными показателями.

Современный функционал

Новейшие модели стендов широко обеспечиваются чувствительными электронными устройствами разного назначения. Уже в базовую комплектацию могут входить датчики опорных роликов, сенсоры редуктора, детекторы тормозного усилия и общий контроллер. Стойка управления, в свою очередь, позволяет организовывать автоматизированный рабочий режим, в котором оборудование сможет обслуживать технику в поточном режиме. Важно подчеркнуть, что системы пускателей не только реализуют диагностические задачи, но и выполняют защитные функции. Без участия оператора автоматизированный тормозной стенд для легковых автомобилей обеспечивает самоблокировку, отключает кнопки панели управления, активирует защитные реле и т.д. Но и диспетчер при необходимости может вмешиваться в процесс, подавая команды через удаленный пульт. Такая конфигурация взаимодействия с оборудованием применяется в профессиональных модификациях стендов.

Техобслуживание оборудования

При постоянной эксплуатации в сервисных центрах и мастерских требуется ежедневная ревизия стенда. Она включает профилактические, технические и диагностические мероприятия, направленные на выявление неисправностей, замену расходников и мелкие ремонтные операции. Например, частая замена тормозных дисков предполагает высокие нагрузки на платформы и барабанные устройства. Поэтому некоторые изготовители рекомендуют выполнять проверку конструкции и несущей базы после каждого испытательного сеанса. В зависимости от эксплуатационных нагрузок и характеристик самого стенда, капитальный ремонт может требоваться раз в месяц, полгода или год. Комплексное обслуживание включает работы по зачистке поверхностей, удаление следов ржавчины, а также проверку комплектности, надежности фиксирующих узлов и технического состояния конструкции.

В заключение

В выборе подходящего стенда учитывается множество факторов. Кроме характеристик целевого транспорта, следует также оценить условия эксплуатации оборудования. Как минимум, рассчитывается площадка для установки тормозного стенда и средства его энергоснабжения. Не стоит исключать и возможность будущего опционального дополнения конструкции. Расположением стойки контроллера дело редко ограничивается. Многофункциональные управляющие блоки, в частности, могут существенно расширить спектр диагностических операций, но также потребуют дополнительных мощностей и свободного пространства.

Тормозные стенды. Принцип действия. Проверка тормозных систем

При въезде автомобиля на тормозной стенд производится измерение веса оси, если имеется взвешивающее устройство. При отсутствии взвешивающего устройства вес оси может вводиться с другого стенда, например для проверки амортизаторов. Когда автомобиль устанавливается на стенд, то следящие ролики нажимаются вниз и передают сигнал о готовности стенда к измерению. Для включения тормозного стенда должны быть нажаты оба ролика. В дальнейшем следящие ролики служат для определения проскальзывания шины относительно роликов и дают сигнал на отключение приводных мотор-редукторов при проскальзывании.

Принцип действия стендов основан на преобразовании тензорезисторными датчиками реактивных моментов тормозных сил, возникающих при торможении колес автомобиля, а также силы тяжести оси автомобиля, действующей на роликовые агрегаты, в аналоговые электрические сигналы. Во время торможения в зависимости от величины тормозной силы на балансирно подвешенном мотор-редукторе возникает реактивный момент. Корпус мотор-редуктора при этом поворачивается на угол, пропорциональный тормозной силе. Реактивный момент, возникающий при вращении мотор-редуктора, воспринимается тензометрическими датчиками 3 и 8, один конец которых закреплен на лапах мотор-редукторов, а второй — на раме 6.

Рис. Опорно воспринимающее устройство: 1, 5, 7, 10 — ролики; 2, 9 — мотор редукторы; 3, 8 — тензометрические датчики; 4, 11 — следящие ролики; 6 — рама; 12 — датчики веса

При проскальзывании шины относительно ролика стенды автоматически отключают привод роликов тормозного стенда, что предохраняет шины от повреждений. При проверке обычно тормозят до тех пор, пока по меньшей мере один следящий ролик не отметит превышение нормативной величины проскальзывания и, таким образом, не отключит приводные двигатели. При достижении одним колесом установленной границы проскальзывания оба ролика отключаются. Максимальное измеренное значение записывается как максимальная тормозная сила.

Проскальзывание колеса зависит от состояния роликов и их влажности. Коэффициент трения стальных роликов составляет:

- сухих — около 0,9

- мокрых — 0,7

- базальтовых сухих — 0,9

- базальтовых мокрых — 0,8

Однако максимальное значение тормозной силы может фиксироваться как при проскальзывании колеса, так и без проскальзывания. Если проскальзывание не будет достигнуто, то тормозная сила, полученная при нормативном усилии нажатия на педаль, принимается за максимальную тормозную силу.

Для получения в каждый момент времени значений соотношения давлений в тормозном приводе (пневматическом или гидравлическом) к автомобилю могут быть присоединены дистанционные датчики давления.

Стенд измеряет также усилие на прокручивание незаторможенного колеса. Этот параметр характеризует состояние подшипников ступиц колес, зазоров между колодками и барабаном (диском), сопротивление в трансмиссии.

Проверка усилия на тормозной педали позволяет определять не только нормируемые значения, но и работоспособность вакуумного усилителя тормозной системы и сравнивать режимы работы колесных тормозных механизмов.

Сигналы от тензорезисторных датчиков поступают в компьютер, где они автоматически обрабатываются по специальной программе. По результатам измерений тормозных сил и массы автомобиля вычисляют осевую и общую удельные тормозные силы и неравномерность тормозных сил. Результаты измерений и вычисленные значения представляются в виде графических и цифровых результатов на мониторе и распечатываются в виде протокола измерений печатающим устройством.

В процессе диагностирования может измеряться овальность тормозных барабанов (неравномерность толщины тормозных дисков). Этот параметр определяется как разность между максимальным и минимальным тормозными усилиями за один оборот колеса при постоянном положении педали тормоза. Этот параметр не является контролируемым при гостехосмотре, однако он может использоваться в качестве диагностического при поиске неисправностей. С помощью этого измерения можно, например, определить отклонение формы тормозного барабана или биение тормозного диска.

Некоторые тормозные стенды, например СТС (ГАРО), имеют режим работы, позволяющий проверять тормозную систему автомобиля при вращении колес оси в разные стороны. Он необходим при проверке транспортных средств, оборудованных постоянным неотключаемым (или автоматически отключаемым) приводом двух или нескольких осей. Такой режим, называемый «псевдополно-приводным», позволяет проводить проверку упомянутых автомобилей, но с большей погрешностью, чем специальный полноприводной тормозной стенд, работа которого будет описана далее.

При проверке в «псевдополноприводном» режиме измерения выполняются последовательно, сначала на одной, а затем на другой стороне транспортного средства. Такая проверка возможна только при наличии пульта дистанционного управления и датчика измерения усилия на педали тормоза, так как оно должно быть одинаковым при измерении тормозных сил как на левом колесе, так и на правом.

С помощью дистанционного управления можно осуществлять также дополнительные функции, например вывод данных на принтер, включение и выключение привода роликов, измерение овальности и т.п. Дистанционное управление может иметь кабельную, инфракрасную или радиосвязь с пультом управления.

Когда автотранспортное средство покидает измерительный стенд, следящие ролики высвобождаются и стенд отключается автоматически.

Тормозные стенды для проверки полноприводных автомобилей

У полноприводных автомобилей с отключаемым приводом на все колеса (например, при механически отсоединенных валах привода оси) тормозная система при отключенном полном приводе проверяется, как у обычных автомобилей. Полноприводные автомобили с неотключаемым полным приводом могут быть проверены на тормозном стенде только в том случае, если тормозные моменты не будут передаваться с одного колеса автомобиля на другое, что обеспечивается только при отсутствии крутящего момента на полуоси в процессе проведения измерений.

Если на одну из полуосей воздействует крутящий момент от двигателя автомобиля или от приводных двигателей тормозного стенда, то этот момент при неотключаемом полном приводе разделится между всеми четырьмя колесами, т.е. на каждое колесо будет воздействовать 1/4 часть суммарного крутящего момента.

Для пояснения влияния полного привода на результаты измерений можно привести следующий пример. Предположим, что тормозной механизм с одной стороны оси исправен, а с другой — нет и тормозное усилие им не развивается. В случае отсутствия в проверяемой оси полноприводного автомобиля торможения с одной стороны и проведения измерения на тормозном стенде, имеющем «псевдополноприводный» режим, тормозные силы левого и правого колес окажутся одинаковыми вследствие равномерного распределения крутящего момента через дифференциал при неподвижном вале главной передачи. Если не знать, что тормоз с одной стороны неисправен, можно сделать ошибочное заключение об исправности тормозной системы.

Если же вращать оба колеса проверяемой оси полноприводного автомобиля вперед во время проверки тормозов на стенде, автомобиль может «вытолкнуть» себя с роликового агрегата стенда, так как крутящий момент будет передан на колеса других осей через межосевой приводной вал. Выталкивание может быть предотвращено, если одно колесо вращать вперед, а другое — назад так, чтобы в дифференциале крутящий момент не мог передаваться на приводной вал.

Рис. Вращение колес полноприводного автомобиля при проверке на тормозном стенде

Тормозной момент необходимо измерять на колесе, вращающемся вперед, так как тормозные свойства зависят от направления вращения. Это связано с тем, что накладки тормозных колодок и тормозные барабаны или диски притерты только в прямом направлении, поэтому тормозные свойства колеса, вращающегося в обратном направлении, окажутся другими. В связи с этим измерение тормозов должно быть повторено для каждого колеса таким образом, чтобы оно при измерении вращалось в прямом направлении.

Чтобы сравнить тормозные силы обоих колес одной оси, необходимо одинаковое давление на педаль тормоза, поскольку тормозные силы левого и правого колес могут быть измерены только последовательно (один раз левое вперед и один раз правое вперед). Для этого в полноприводном автомобиле к педали тормоза обязательно подсоединяется датчик давления на педаль (сило- измерительное устройство), позволяющий поддерживать одинаковое давление на педаль при обоих измерениях.

Полноприводные автомобили могут иметь отключаемый межосевой приводной вал, вискозионную или гидравлическую муфту на приводном валу, а также жестко соединенный с дифференциалами обеих осей приводной вал.

Гидравлическая муфта может проворачиваться в большей степени (мягкая гидравлическая муфта), так что при небольшом вращении приводного вала крутящий момент не будет передан на другие колеса, или в меньшей степени (жесткая гидравлическая муфта). Вискозионная муфта обычно действует так же, как жесткая гидравлическая.

Измерение тормозных сил полноприводного автомобиля возможно тогда, когда на полуось не будет воздействовать тормозной момент или когда тормозной момент не будет передаваться от дифференциала на другую полуось. Это может быть достигнуто в том случае, когда левое колесо автомобиля вращается с такой же скоростью, что и правое. Скорость вращения приводных двигателей стендов для проверки тормозных систем в данном случае должна варьироваться, так как на практике длина окружности левого колеса отличается от длины окружности правого. Главные причины этого — различная высота рисунка протектора и различное давление воздуха в шинах. Поэтому скорость вращения приводных двигателей должна регулироваться таким образом, чтобы оба колеса вращались с одинаковой скоростью. Для полноприводных автомобилей с мягкой гидравлической муфтой на приводном валу достаточно примерного совпадения скорости вращения приводных двигателей роликового агрегата, поскольку при небольшом вращении приводного вала крутящие или тормозные моменты не будут передаваться через гидравлическую муфту. В этом случае достаточно простого регулирования числа оборотов приводных двигателей.

При проверке тормозов полноприводного автомобиля с жесткой гидравлической муфтой в приводной оси оба колеса должны во время измерения тормозных сил вращаться строго синхронно.

Полноприводный тормозной стенд IW (МАХА)

Требование по синхронизации скорости вращения колес и проверка тормозной системы полноприводного автомобиля реализуются на данном стенде следующим образом.

Для того чтобы иметь возможность регулировать скорость вращения колес автомобиля, на покрышки приклеивают отражающие полосы, которые воздействуют на фотоячейки, расположенные по обеим сторонам роликового агрегата стенда.

Рис. Отражающая полоска на колесе: 1 — отражающая полоса; 2 — фотоячейка

Рис. Люфт передачи дифференциала (А — зазор зубьев шестерен)

При использовании отражающих полос на колесе возможно измерение показателей тормозной системы у полноприводных автомобилей с жестким приводным валом между передней и задней осями. Колеса проверяемого автомобиля с жестким приводным валом не могут вращаться отдельно друг от друга. Если одно колесо автомобиля вращается вперед, то другое колесо синхронно поворачивается назад на такой же угол. Причем если колесо автомобиля немного повернется вперед или назад, то другое колесо еще не начнет поворачиваться. Это объясняется наличием люфта передачи (люфта зубьев шестерен) дифференциала.

Для проверки тормозов у полноприводного автомобиля с жестким межосевым приводом колеса автомобиля должны вращаться настолько синхронно, чтобы дифференциал находился в состоянии «равновесия» и на полуось не передавался тормозной момент. Поэтому перед проверкой тормозных систем в тестовом режиме измеряется люфт передачи. Сначала прокручивается левое колесо на заданное число оборотов (правый приводной двигатель остается выключенным), чтобы оно двигало за собой правое. Вследствие этого зубья дифференциала опираются одной стороной. С помощью отражающей полосы и фотоячейки измеряется первая граничная позиция люфта передачи. Затем выключается левый приводной двигатель, а правый прокручивает правое колесо на заданное число оборотов. Теперь правое колесо двигает за собой левое и зубья дифференциала из-за этого опираются другой стороной. С помощью отражающей полосы и фотоячейки измеряется вторая граничная позиция люфта передачи. По этим двум граничным позициям рассчитывается середина люфта передачи. Она учитывается затем при измерении тормозных сил.

Для проверки тормозных сил полноприводного автомобиля приводные двигатели стенда включаются с определенной частотой вращения. Одно колесо автомобиля при этом вращается вперед, другое — назад. Как только колеса будут вращаться с такой частотой, при которой через приводной вал не будут передаваться силы, приводящие во вращение главную передачу, начинается измерение тормозных сил, которое повторяется для каждого колеса. Проверка полноприводных автомобилей должна производиться только при наличии специального дистанционного управления.

При проверке полноприводных автомобилей с гидравлической муфтой люфт привода не определяется, а с помощью компьютера осуществляется синхронизация по углу вращения колес. При мягкой гидромуфте достаточно регулирования по числу оборотов, поэтому отражающие полоски не применяются. При жесткой гидромуфте применение отражающих полосок обязательно.

Для проверки тормозных систем осей с межколесным приводом, снабженным самоблокирующимся дифференциалом, необходимо сначала определить тип межколесного привода. Такие дифференциалы реализуют, как правило, следующие функции: автоматической блокировки дифференциала (ASD) или противоскольжения (ASR). В дифференциалах первого типа, начиная с определенной величины пробуксовывания, активируется и усиливается эффект блокировки. Дифференциал второго типа, напротив, позволяет воздействовать на ведущие колеса только такой силе, которая может быть передана дороге без прокручивания колес. Для определения типа привода выбираются ролики, которые будут заторможены, например левые; правые будут вращаться свободно. Включается первая передача и делается попытка выезда со стенда на скорости менее 15 км/ч.

Если ASD функционирует, то автомобиль выедет со стенда, так как произойдет передача тягового усилия на заторможенные ролики. Если ASD не функционирует или функционирует система ASR, то выехать не удастся, поскольку незаторможенные ролики будут разгоняться под воздействием тягового усилия. Пультом управления стенда выбирается другая сторона роликов и повторяется проверка с другим колесом.

ТО тормозных стендов всех типов заключается в ежемесячной проверке натяжения цепи, смазывании цепи, шарниров контактных роликов и опор электродвигателей, проверке технического состояния роликов каждые 200 часов работы, но не реже одного раза в год.

Безопасность – прежде всего: почему проверка на тормозном стенде стала обязательной процедурой – Автосервис, запчасти, шины – АТИ, Северо-Запад: Система грузоперевозок

Видео с большегрузами, несущимися без тормозов, собирают сотни тысяч просмотров. Иногда такие истории заканчиваются хорошо: водителям удаётся остановить машину. Но зачастую отказ тормозной системы приводит к трагическим последствиям.

Отказ тормозов – страшный сон любого дальнобойщика.

Чудеса случаются

В июне этого года водителю бензовоза с отказавшими тормозами пришел на помощь его коллега, на скорости подставивший свой полуприцеп под удар несущейся с горы машины. В итоге пострадала только техника – оба водителя отделались лишь испугом.

Еще один случай произошел 6 лет назад в Пермском крае. Водителя фуры, у которой отказали тормоза, спасла рация. Он предупредил своих коллег, и те освободили дорогу. Не обошлось без доли везения: встречные легковушки будто бы догадались, что происходит что-то неладное, и успели съехать на обочину. Произошедшее было заснято на видеорегистратор – ролик стал хитом YouTube, но ссылку на него мы давать не будем из-за чересчур эмоциональной лексики водителя.

Увы, фортуна приходит на выручку дальнобойщикам далеко не всегда. Часто отказ тормозов заканчивается трагедией. И практически в 100% случаев такой исход можно предотвратить.

Не все СТО одинаково полезны!

На первый взгляд может показаться, что следить за состоянием тормозов просто. Достаточно время от времени осматривать колеса и периодически загонять грузовик в СТО, чтобы проверить состояние пневматики.

Однако проверка на СТО не всегда гарантирует исправность тормозной системы. Опытный мастер заметит трещины на трубопроводах и другие тревожные симптомы, но если на станции не окажется профессионального диагностического оборудования – тормозного стенда – некоторые неисправности останутся невыявленными.

Тормозной стенд: принцип работы

Тормозной стенд состоит из роликов (между которыми помещаются колеса испытуемой оси), измерительных датчиков и компьютера. Ролики начинают двигаться, имитируя движение. Водитель нажимает на тормоз; датчики определяют тормозную силу, фиксируют амплитуду колебаний, оценивают динамику и торможения и его равномерность на правом и левом колесах.

Эти важные данные могут рассказать о серьезных неисправностях, диагностировать которые возможно только с помощью тормозного стенда!

Компьютер анализирует полученную информацию и предоставляет мастеру распечатку с заключением.

Компьютерная диагностика не отменяет необходимость визуального осмотра мастером, но дополняет его и гарантирует 100%-й результат: ни одна неполадка не ускользнет от внимания умного устройства.

Диагностика на тормозном стенде позволяет выявить многие неполадки тормозной системы на начальной стадии, предотвратить внезапную поломку, спасти жизнь и водителя и других участников дорожного движения. Именно поэтому такая проверка включена в обязательную процедуру техосмотра.

У диагностики на тормозном стенде есть и другие преимущества. Это высокая скорость проверки (на одну ось уходит менее минуты) и доступность. Стоимость такой проверки зачастую не превышает цену визуального осмотра в обычном СТО.

Если вы хотите убедиться в исправности тормозной системы своего грузовика, выбирайте сервис, в котором есть тормозной стенд. Разница в цене не превысит стоимость пары обедов в придорожном кафе, а разница в надёжности будет колоссальной!

Сервисные станции Глобал Трак Сервис в Зеленограде, Пушкино, Выборге предлагает своим клиентам диагностику тормозных систем на тормозных стендах немецкой компании Nussbaum. Квалифицированные специалисты проведут тщательный осмотр и с помощью высокоточного оборудования проверят состояние узлов и агрегатов. Владелец транспортного средства получит развернутое заключение и узнает, в каком состоянии находится его тормозная система.

Более того, проверить тормозную систему грузовика можно в день обращения!

Проверка тормозной системы грузовика в ГТС Зеленоград Проверка тормозной системы грузовика в ГТС Пушкино На фото: тормозной роликовый стенд Глобал Трак Сервис ВыборгТелефоны для записи на диагностику:

Глобал Трак Сервис Выборг: 8 (812)702-26-32

Глобал Трак Сервис Зеленоград: 8 (495)739-62-01

Глобал Трак Сервис Пушкино: 8 (496)500-01-00

Глобал Трак Сервис