как определить и устранить неисправности деталей двигателя?

Существует множество внешних признаков, указывающих на проблемы в цилиндро-поршневой группе двигателя.Вовремя замеченные неисправности, ремонт поршней или их замена – залог бесперебойной работы двигателя и долгого срока его службы.

Одним из важнейших рабочих элементов двигателя внутреннего сгорания является цилиндро-поршневая группа (ЦПГ), включающая в себя поршень с компрессионными и маслосъемными кольцами, а также гильзу цилиндра.

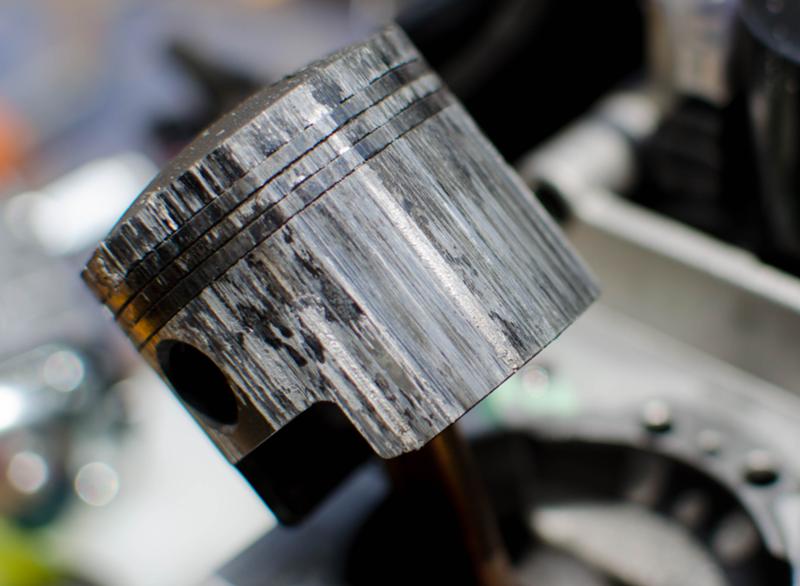

Детали ЦПГ работают в условиях высоких температур и повышенных нагрузок. В результате на рабочих поверхностях поршней и цилиндров возникают задиры, они быстро изнашиваются и требуют ремонта.

В данной статье мы рассмотрим самые распространенные причины выхода из строя поршней ДВС, способы профилактики проблем и их устранения.

Основные причины выхода из строя поршней ДВС

Поршень представляет собой подвижный элемент, который под действием давления газов, возникающих вследствие сгорания топливной смеси, перемещается между нижней и верхней точкой цилиндра.

В процессе работы поршень нагревается и существенно увеличивается в размерах из-за расширения металла. Избежать заклинивания внутри цилиндра позволяет консусообразная конструкция детали. Максимально увеличенная в диаметре нижняя часть поршня (юбка) нагревается и расширяется не так сильно, как головка. В результате при высоких температурах поршень приобретает цилиндрическую форму и свободно перемещаеется внутри цилиндра.

Охлаждению поршней способствует циркуляция моторного масла. При его дефиците ЦПГ перегревается, поршни увеличиваются в размерах и испытывают повышенное трение о стенки цилиндров. В результате на взаимодействующих поверхностях появляются многочисленные задиры, могут возникнуть заедания и заклинивания.

Возможные причины перегрева поршней:

- Нарушение циркуляции моторного масла и охлаждающей жидкости

- Выход из строя термостата

- Засорение радиатора

- Повреждение помпы

- Неисправность вентилятора охлаждения

При недостатке смазки поршневой палец приобретает синий цвет, в зоне бобышек возникают зазоры. Перегрев головки поршня между нижней частью поршня и верхней канавкой компрессионного кольца ведет к образованию задиров.

Подобные неисправности могут появляться не только из-за общего перегрева двигателя, но и по причине использования несоответствующего (низкооктанового) топлива, нарушения регулировки топливных форсунок, неисправности системы зажигания и т.д.

Чрезмерно высокая температура в ЦПГ может привести к разрушению поршневых колец и их посадочных мест, появлению трещин, оплавлению днищ и прочим повреждениям, полностью выводящим поршни из строя.

Виды износа поршней

Определить необходимость ремонта или замены деталей ЦПГ можно по состоянию поршней, колец и их посадочных мест.

О том, что следует принимать меры, предупреждающие поломку двигателя, говорят следующие явления:

- Залегание поршневых колец

- Износ канавок

- Износ отверстий в бобышках

- Износ поршня по диаметру

- Трещины и задиры на юбке

- Нагар на днище поршня

Нагар с днища поршня счищается при помощи тупого металлического скребка или щетки. Из канавок он удаляется при помощи специального приспособления.

Определить присутствие трещин на поршне можно на слух. Для этого деталь берется за головку, а по юбке наносятся легкие удары металлическим предметом. Глухой и дребезжащий звук свидетельствует о наличии трещин.

Поршни, имеющие трещины, глубокие царапины и большой износ по диаметру, не подлежат ремонту – только замене.

Изношенные канавки протачиваются на токарном станке при помощи кольца с наружным диаметром, равным внутреннему центрирующему пояску поршня. Это позволяет устанавливать кольца большей высоты. Протачивать канавки необходимо с учетом размеров установленных ремонтных колец.

Износ отверстий в бобышках устраняется их развертыванием под увеличенный диаметр при помощи раздвижной отвертки с направляющим хвостовиком. Короткие развертки использовать нельзя, так как ими можно легко нарушить перпендикулярность оси пальца с осью поршня. После операции развертывания необходимо произвести проверку перпендикулярности на специальном устройстве.

Делается это следующим образом. Поршень надевается на палец устройства и придвигается вплотную к стойке. Штифт индикатора, закрепленный на стойке, должен соприкасаться с поршнем. Стрелка индикатора покажет определенное отклонение – его величину необходимо зафиксировать. Далее поршень снимается и надевается на палец другой стороной. Разница в полученных измерениях не должна превышать 0,05 мм. Если она больше, поршень забраковывается.

Если на юбку поршня было нанесено заводское защитное покрытие, которое повредилось в процессе эксплуатации, крайне желательно провести операцию по его восстановлению. Специальные антифрикционные покрытия снижают коэффициент трения, способствуют дополнительному охлаждению поверхностей и уменьшают износ деталей.

Восстановить покрытие или нанести новый защитный слой позволяют материалы, выпускаемые сегодня в качестве более простых в нанесении и эффективных альтернатив заводским составам.

Рассмотрим технологию нанесения антифрикционного покрытия (АФП) на юбку поршня на примере наиболее популярного покрытия – MODENGY Для деталей ДВС.

Первым делом поверхность юбки тщательно очищается доступным механическим или химическим способом от прочно сцепленных загрязнений: нагара, оксидных пленок, остатков старого покрытия и пр. Затем на поршень надевается трафарет, чтобы защитить те участки, на которые попадание АФП нежелательно.

Далее поверхность юбки заливается Специальным очистителем-активатором MODENGY, который обеспечивает высокую адгезию покрытия и максимальный срок его службы. Через 15 мин Очиститель полностью испаряется, оставляя полностью подготовленную поверхность (касаться ее руками нельзя).

Покрытие MODENGY Для деталей ДВС упаковано в удобный аэрозольный баллон, который перед использование тщательно встряхивается.

Первый слой материала наносится на поверхность с расстояния 20-30 сантиметров. Процедура производится быстрыми повторяющимися движениями. Спустя 10 минут материал приобретает матовый оттенок и позволяет наносить второй слой покрытия (при необходимости). Общая толщина защитной пленки должна составлять 10-20 мкм.

Поршни со свежим покрытием не рекомендуется перемещать до его полной полимеризации (12 часов при комнатной температуре или 20 минут в печи при температуре 170 °C).

После завершения работ сопло распылительной головки следует обязательно прочистить. Для этого нужно перевернуть баллон вверх дном и нажать на клапан распылительной головки, направляя струю от себя. Удерживайте его в таком положении необходимо до тех пор, пока из сопла не начнет выходить чистый газ.

Как подобрать новый поршень и кольца?

Поршни подбираются в соответствии с ремонтным размером цилиндров. Маркировка ставится обычно на днище детали.

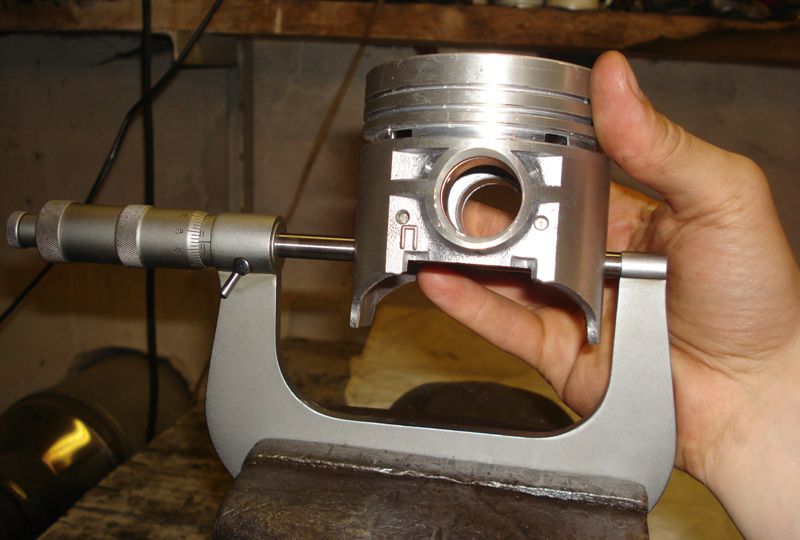

Каждый поршень выбирается индивидуально для получения зазора нужного размера. Его величина определяется с помощью специальной ленты-щупа, которая протягивается между цилиндром и поршнем. С противоположной от разреза юбки стороны устанавливается динамометр. Усилие на приборе при движении щупа сквозь зазор не должно превышать установленных пределов.

Проверить, правильно ли подобран поршень, легко опытным путем: деталь должна плавно перемещаться в установленном вертикально цилиндре под тяжестью собственного веса.

Помимо зазора, необходимо учитывать вес поршней – максимальная разница в весе деталей одного комплекта не должна превышать 5 грамм.

Изношенные и потерявшие упругость поршневые кольца заменяют новыми. Их ремонтный размер должен соответствовать размерам цилиндра и поршня.

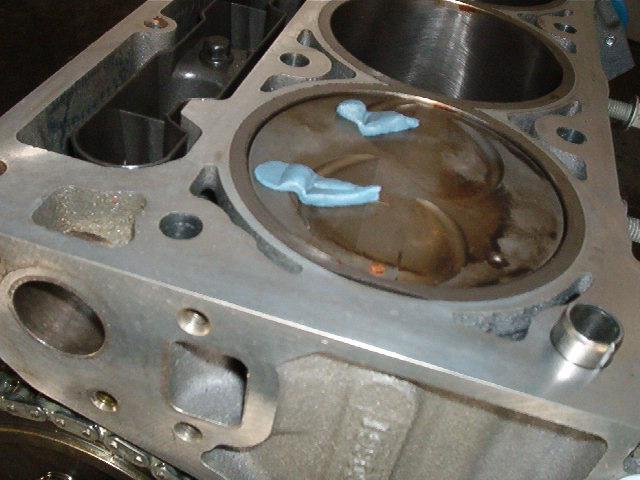

Чтобы подобрать кольцо по цилиндру, его нужно поместить в гильзу, выровнять поршнем и при помощи щупа замерить зазор в стыке. Если он отсутствует или недостаточен, то стык увеличивается напильником. Слишком большой зазор указывает на непригодность кольца для данного цилиндра.

Для подбора по поршню кольцо «прокатывается» по канавке детали. Если зазор слишком мал, кольцо заедает. В таком случае его торцевая часть подлежит шлифовке при помощи наждачной бумаги.

Упругость новых поршневых колец проверяется специальным прибором. Величина нагрузки должна равняться значению зазора в стыке кольца, установленного в цилиндр.

Ремонт поршневой группы двигателя, особенности работ, к кому лучше обратиться

Ремонт поршневой группы должен проводиться в специализированном автосервисе грамотными мотористами, но с признаками неисправностей ЦПГ и порядком проведения работ не помешает познакомиться всем автовладельцам, в том числе и начинающим водителям.

В статье объясняется, каким образом производится замена поршневой группы, в каких случаях можно производить ремонт без снятия двигателя с автомобиля.

Информация будет полезна для автовладельцев, которые собираются ремонтировать поршневую группу автомобиля.

В автомобильном двигателе поршневая группа – важная составляющая, при возникновении в ней различных неисправностей мотор начинает неустойчиво работать, плохо развивает обороты, вследствие чего пропадает динамика автомобиля, повышается расход моторного масла.

В случае появления различного рода дефектов в цилиндро-поршневой группе (ЦПГ) двигателю требуется ремонт, и в зависимости от поломки он может быть различной сложности.

Признаки неисправности поршневой группы

Бережная эксплуатация и своевременное техобслуживание обеспечивают долгую, бесперебойную работу двигателя, но у каждого мотора есть свой ресурс, и со временем от постоянного трения детали изнашиваются.

Как правильно эксплуатировать двигатель автомобиля читайте тут https://autotopik.ru/sovet/858-kak-pravilno-ekspluatirovat-dvigatel.html.

В процессе эксплуатации износу подвергаются поршневые кольца (ПК) и внутренние стенки цилиндров, от постоянной нагрузки лопаются перегородки поршней.

Основные признаки неисправной ЦПГ следующие:

- пропала динамика автомобиля, нет нормальной тяги;

- в двигателе появился металлический стук, который увеличивается под нагрузкой;

- из выхлопной трубы появляется белый или сизый дым;

- масло расходуется свыше положенной нормы, его приходится постоянно подливать.

Особенности замены поршневых колец

Если износились или поломались только кольца, ремонт ЦПГ можно произвести без демонтажа двигателя, сняв с мотора масляный поддон и головку блока цилиндров.

В этом случае снизу откручиваются гайки (болты) шатунных крышек, и поршни вместе с шатунами выбиваются из гильз цилиндров.

Но ремонт таким методом возможен лишь тогда, когда на цилиндрах нет выработки или значимых повреждений (задиров, борозд, выбоин).

При демонтаже ЦПГ производится осмотр поршней, они не должны иметь задиров, сколов и трещин.

Если поршни не меняются, обязательно следует прочистить канавки, в которые поршневые кольца устанавливаются.

Нагар, оставшийся в канавках, не позволит кольцам нормально разместиться по своим местам, и они при установке поршней в цилиндры легко могут сломаться.

При наличии повреждений внутренних стенок цилиндров замена ПК на месте нецелесообразна, здесь уже необходимо снимать двигатель, растачивать блок.

Но в двигателях со съемными гильзами цилиндро-поршневая группа меняется, и в составе автомобиля, такую операцию возможно осуществить на моторах ЗМЗ-402/4021, УМЗ-417, УЗАМ-331/ 3317/ 3318 и др.

Особенности замены поршней

Поменять поршни также можно, не снимая двигателя, замена требуется в случаях их повреждения, и если зазор между поршнем и внутренней стенкой цилиндра составляет более 0,15 мм.

Зазор замерить просто:

- поршень без колец опускается в гильзу;

- замер производится щупом между стенкой цилиндра и серединой юбки поршня.

Посадка поршневого пальца может быть холодной (плавающей) и горячей, для соединения поршня с шатуном используют специальные съемники, или при горячей посадке нагревают шатуны (охлаждают поршни).

Где проводить ремонт поршневой группы

В автосервисе ремонт поршневой группы двигателей стоит не дешево, поэтому многие автовладельцы обращаются к местным «кулибиным», которые разворачивают свои мини автомастерские в гаражных кооперативах.

В данном случае люди полагаются на отзывы об мастере, ну а дальше уже как повезет.

Автосервисы же стараются держать опытных мотористов, которые могут провести ремонт двигателя любой сложности.

Как правило они:

- знают все нюансы в своей работе;

- быстро определяют причину поломки;

- меняют только те детали, которые реально нуждаются в замене;

- на профессиональном уровне восстанавливают работоспособность силового агрегата в короткие сроки;

- дают гарантию на свои работы.

Грамотный ремонт ДВС – это залог здоровья «сердца» вашего автомобиля, и доверив мотор специалистам, вы можете быть уверены, что он длительное время будет работать бесперебойно и тихо, радовать высокой мощностью и отличной динамикой.

Ну а если ситуация с двигателем не настолько сложная, как описано выше, то можно сделать раскоксовку двигателя.

Это продлит срок работы последнего на несколько тысяч километров.

Оцените статью

когда и как ее проводят?

В целях повышения прочности и ресурса поршней многие производители обрабатывают их юбки специальными антифрикционными материалами. Сегодня, благодаря компании Моденжи, они доступны не только крупным предприятиям, но и всем автовладельцам.

Колоссальные нагрузки и экстремально высокие температуры в процессе работы двигателя оказывают разрушительное воздействие на основные детали цилиндро-поршневой группы – цилиндры и поршни.

В результате постоянного контакта данная пара испытывает трение, сила которого увеличивается при недостаточной смазке, слишком малых зазорах и деформационных изменениях элементов.

При первичном возникновении проблем в работе поршневой группы ограничиваются, как правило, заменой колец. Сами поршни могут прослужить намного дольше (2-3 таких замены), однако рано или поздно они также потребуют обновления. Вместе с этим обычно производится расточка цилиндров в целях восстановления их правильной геометрии.

Далее рассмотрим, какие элементы поршня больше других подвержены износу, как определить его степень и предотвратить нежелательные последствия.

Виды износа конструктивных элементов поршня

Тяжелые условия работы цилиндро-поршневой группы сказываются, прежде всего, на состоянии поршневых колец, юбки поршня и отверстия под палец.

Износ колец

Наибольшему трению о внутреннюю поверхность цилиндра подвергаются поршневые кольца, которые изнашиваются по наружному диаметру и по высоте – вследствие трения о торцы канавок.

Быстрее других изнашивается первое кольцо и первая канавка поршня, так как они работают в условиях самых высоких температур и нагрузок, испытывают влияние абразивов и недостаток смазки. В результате внутренних напряжений кольца теряют свою упругость и разрушаются.

В канавках прежде всего изнашивается нижний торец, почти постоянно контактирующий с кольцами (за исключением такта всасывания) и подвергающийся усиленному давлению с их стороны.

В канавках прежде всего изнашивается нижний торец, почти постоянно контактирующий с кольцами (за исключением такта всасывания) и подвергающийся усиленному давлению с их стороны.

Неравномерный износ и деформация канавок вызывает сильную вибрацию поршневых колец, повышенный расход масла и прорыв картерных газов.

Забитые дренажные отверстия в нижней канавке вызывают угорание масла.

При замене поршневых колец канавки восстанавливают на токарном станке – для улучшения прилегания элементов. Если этого не делать, новые кольца в изношенном цилиндре будут деформироваться значительно быстрее старых из-за несоответствия форм и неравномерного распределения удельного давления.

Износ юбки

Об износе юбки поршня свидетельствует появление на ней многочисленных задиров, из-за которых зазор между нижней частью юбки и стенками цилиндра увеличивается. Двигатель при этом начинает работать более шумно.

Об износе юбки поршня свидетельствует появление на ней многочисленных задиров, из-за которых зазор между нижней частью юбки и стенками цилиндра увеличивается. Двигатель при этом начинает работать более шумно.

Пределом износа считается образование зазора, составляющего около 0,5 % диаметра цилиндра. То есть для цилиндров диаметрами 50, 70, 80 мм предельный зазор составляет соответственно 0,25; 0,35; 0,4 мм.

Величину зазора измеряют с помощью щупа или индикаторного нутрометра в разных частях цилиндра – сначала в нижней, менее изношенной, затем в средней.

Износ бобышек

С внутренней стороны юбки имеются приливы (бобышки), в которых просверлены отверстия для поршневого пальца. Оба его конца работают внутри бобышек, а средняя часть – в верхней головке шатуна.

Для проверки износа бобышек измеряется их диаметр. Величина фактического зазора между бобышками и пальцем, а также диаметр последнего в местах сопряжения с отверстиями должны соответствовать определенным нормам. Если допустимые пределы нарушены, поршень и палец подлежат замене.

Для проверки износа бобышек измеряется их диаметр. Величина фактического зазора между бобышками и пальцем, а также диаметр последнего в местах сопряжения с отверстиями должны соответствовать определенным нормам. Если допустимые пределы нарушены, поршень и палец подлежат замене.

Отверстия в бобышках из-за неравномерного износа со временем становятся овальными. Если их размер при этом не превышает установленную норму, форму исправляют разверткой.

Если при осмотре поршней на днище и жаровом поясе наблюдаются царапины, трещины и другие повреждения, вызванные чаще всего нарушением процесса сгорания топливно-воздушной смеси, поршни нуждаются в замене.

Что следует учитывать при выборе новых поршней?

При подборе новых поршней необходимо обязательно проверять их форму: диаметр верхней части (на участке рядом с кольцами) должен быть меньше диаметра нижней. При нагреве поршней, который происходит неравномерно (больше всего на днище, меньше – на юбке) конус превращается в правильный цилиндр.

Степень конусности поршней зависит от типа двигателей и их теплового режима – чем он выше, тем конусность больше.

На днище поршней указан их диаметр в районе колец. Однако при выборе новых деталей лучше ориентироваться на другую, наибольшую величину – диаметр нижней части юбки. Зазор между ней и стенками цилиндра должен составлять от 0,05 до 0,1 мм (более точные значения указаны в мануале).

Проверить правильность зазора несложно: после нагрева поршня и цилиндра до 150 °С поршень опускают в гильзу и следят за его прохождением. При нужном зазоре он плавно опускается под тяжестью собственного веса – не заклинивает и не падает.

Выбирая поршневые комплекты, следует обязательно обращать внимание на фирму-производителя и материал. Дешевые алюминиевые детали неизвестных марок вряд ли прослужат долго. Недорогие сплавы с отсутствием кремния не обладают высокой прочностью и не имеют должного теплового расширения.

Отличные рабочие характеристики двигателя и увеличение межсервисных интервалов обеспечивают только поршни из качественных износостойких материалов.

В целях повышения прочности и ресурса поршней многие производители обрабатывают их юбки специальными антифрикционными материалами. Сегодня они доступны не только крупным предприятиям, но и всем автовладельцам. Антифрикционные твердосмазочные покрытия (АТСП) выпускает российская компания Моденжи.

В целях повышения прочности и ресурса поршней многие производители обрабатывают их юбки специальными антифрикционными материалами. Сегодня они доступны не только крупным предприятиям, но и всем автовладельцам. Антифрикционные твердосмазочные покрытия (АТСП) выпускает российская компания Моденжи.

Для работы с двигателем в их линейке существует специальный аэрозольный состав – MODENGY Для деталей ДВС с дисульфидом молибдена и графитом. Он может использоваться как для создания нового защитного слоя на юбках поршней, так и для восстановления изношенного заводского покрытия.

После нанесения на юбки поршня связующие вещества, входящие в состав покрытия, полимеризуются, а твердые смазочные частицы равномерно распределяются по трущимся поверхностям, образуя прочную протекторную пленку. Она предотвращает появление задиров и снижает фрикционный износ поршней.

Сбалансированная аэрозольная упаковка позволяет наносить покрытие быстро и равномерно. При комнатной температуре состав высыхает за 12 часов, при нагреве до +170 °C – за 20 минут.

АТСП MODENGY Для деталей ДВС может использоваться не только на юбках поршней, но и в дроссельных заслонках, вкладышах распределительных и коленчатых валов, шлицевых соединениях, штоках клапанов.

Перед использование покрытия обязательна предварительная подготовка поверхностей. Отличную адгезию и долгий срок службы АТСП гарантирует Специальный очиститель-активатор MODENGY. Он выпускается как отдельно, так и в наборе с покрытием, что позволяет не только добиться наилучшего результата, но и сэкономить.

Как поменять поршни самостоятельно?

Проверить состояние цилиндро-поршневой группы и диагностировать возможные неисправности можно самостоятельно, без снятия двигателя. Однако для этого потребуются определенные знания и навыки.

- Для начала слейте имеющееся внутри ГБЦ масло. После демонтажа головки проанализируйте состояние прокладки, если оно вызывает опасения – удалите ее полностью

- Обязательно снимите нагар с верхней части цилиндра, в противном случае вытащить поршень и оценить его исправность будет проблематично

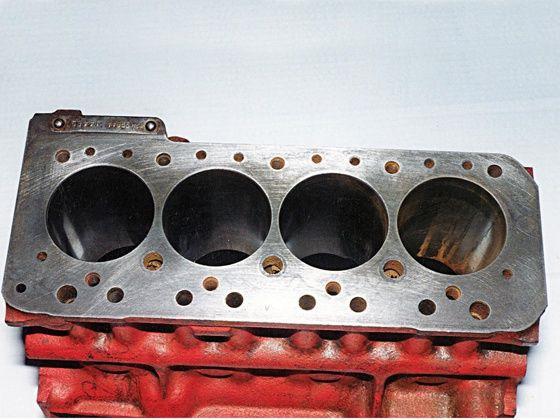

- Замеряйте диаметр цилиндра при помощи нутромера. Прокручивая коленвал, убедитесь, что на гильзе имеются расточки – глубокие риски, расположенные в вертикальном положении

- Затем демонтируйте поддон, слейте остатки масла и осмотрите дно на предмет наличия металлических обломков (колец, успокоителей цепи и пр.). Тщательно осмотрите масляной пленку – если на свету она не искрится – вкладыши изношены и требуют замены

- Аккуратно достаньте поршень вместе с шатуном и кольцами, проверьте их состояние. Если на юбке имеются глубокие задиры, наблюдается прогорание днища и поверхности в зоне первого компрессионного кольца, износ верхней канавки больше допустимого – необходимы дальнейшие действия по разборке поршня, а также его замене вместе с пальцем и бронзовой втулкой верхней головки шатуна

- Чтобы отделить поршень от шатуна, удалите из отверстий в бобышках стопорные кольца, с помощью пресса достаньте поршневой палец и шатун. В случае необходимости тем же прессом снимите бронзовую втулку

- Перед сборкой комплекта «поршень-палец-шатун» убедитесь, что маркировка на этих элементах выполнена краской одного цвета – то есть они имеют одинаковые диаметры отверстий

- Соедините поршень с шатуном, проверив параллельность осей с помощью контрольного приспособления с индикаторными головками

- Запрессуйте палец в отверстия бобышек поршня и верхней головки шатуна, затем вставьте в канавки бобышек стопорные кольца

- В качестве заключительного шага установите поршни с шатунами в гильзы цилиндров.

Признаки для замены поршневой группы

Автомобильный двигатель, так же, как и прочие детали автомобиля, подвержен износу. Ресурс его зависит от многих факторов, в том числе от интенсивности эксплуатации и грамотного, регулярного, обслуживания.

Конечно, более всего от экстремальных нагрузок страдают основные детали мотора- поршневые кольца и поршни, шатуны и цилиндры.

Даже при работе в обычном режиме, без критических нагрузок, эти детали двигателя со временем изнашиваются, что в конечном итоге приводит автолюбителя в автосервис для капитального ремонта двигателя и замены поршневой группы.

Как быстро возникнет необходимость в этом, без сомнения, затратном мероприятии зависит не только от режима эксплуатации автомобиля, «гонщики» попадают на «капиталку» чаще, но и от гарантийного пробега, установленного производителем мотора.

Так, например, силовые агрегаты Mercedes и BMW должны отходить до капитального ремонта и замены поршневой группы не менее 300 тыс. км. и режим эксплуатации играет здесь незначительную роль. Примерно таким же ресурсом обладают двигатели Volkswagen и Мitsubishi, хотя среднее значение гарантийного пробега современного двигателя составляет примерно 100 -150 тыс. км.

В целом, конечно, нельзя говорить о том, что замена поршневой группы непременно потребуется после истечения расчетного срока эксплуатации или определенного производителем пробега.

Заботливый автовладелец вполне в состоянии продлить жизнь мотора, регулярно меняя масло в двигателе и недопуская его критических перегрузок.

Современный поршень типичного бензинового двигателя алюминиевый, с покрытием из сплава на основе олова.

Для предотвращения заклинивания в цилиндре при работе в условиях высоких температур, диаметр головки поршня меньше внутреннего диаметра цилиндра примерно на 0,1 мм.

Поршневые кольца, два компрессионных и одно маслосъемное, находятся в специальных канавках с внешней стороны поршней.

В процессе эксплуатации именно эти части двигателя подвергаются наибольшему механическому и химическому воздействию, что приводит к неизбежному износу деталей поршневой группы (поршней и колец) мотора.

Некоторые автовладельцы советуют определять необходимость замены поршневой группы путем замеров компрессии в цилиндрах, но есть некоторые косвенные признаки, при наличии которых вам почти наверняка пора ехать в автосервис:

- Существенно снизилась или пропала динамика разгона машины;

- Отсутствует нормальная тяга или автомобиль хуже реагирует на педаль газа;

- Появилась детонация, которая возрастает при увеличении нагрузки, также может слышаться металлический стук;

- Из выхлопной трубы появляется сизый дым, хорошо видимый при начале разгона машины;

- Появляется или увеличивается расход масла.

- Вообще повышенный расход масла иногда может являться первым звоночком, что ресурс работы поршневой группы практически исчерпан.

Проводить самостоятельно или с помощью «гаражного умельца» капитальный ремонт двигателя, а именно во время него, как правило, производят замену поршневой группы, специалисты не рекомендуют.

Для этого вида работ необходимы профессиональные знания, навыки и оборудование, гарантирующие качество выполненных работ и беспроблемную дальнейшую эксплуатацию мотора.

Грамотный специалист определит характер поломки и сложность предстоящего ремонта. Это может быть, как дефект поршневых колец, так и механическое повреждение внутренних стенок цилиндров и поршней.

Так, например, если установлен только дефект поршневых колец, то в некоторых случаях можно обойтись «малой кровью» и произвести ремонт поршневой группы без демонтажа двигателя и замены всей ПГ (поршневой группы).

При выполнении ремонтных работ с двигателя снимают головку блока цилиндров и масляный поддон, снимают болты шатунных крышек и выбивают поршни с шатунами из цилиндров.

Важно, чтобы другие детали поршневой группы не имели значимых дефектов (сколов, задиров, бороздок) и существенного нагара, он не позволит установить новые поршневые кольца правильно. В любом случае при замене поршневых колец мастер должен зачистить их «посадочные места».

Сегодня к таким экономичным видам ремонта, частичной замене вышедших из строя деталей ПГ, прибегают в основном владельцы подержанных отечественных автомобилей.

Владельцы иномарок предпочитают заменять все детали поршневой группы в сборе, что является более дорогим мероприятием, но при этом гарантирует более высокое качество ремонта.

Ресурс отремонтированного двигателя, в котором заменена только часть деталей, безусловно, будет меньше.

Производители современных автомобилей, как отечественного, так и импортного производства рекомендуют заменять вышедшие из строя детали автомобиля и двигателя, в частности, комплектом.

Специалисты нашего пермского автосервиса по движкам обычно по возможности предлагают оба вида ремонта, предупреждая о неблагоприятных последствиях экономии.

Посмотрите наши цены на ремонт двигателя

Сколько это стоит? Цены на такие работы вполне лояльны. Позвоните нам и убедитесь сами!

| Наименование | Двигатель | Отечественные | Иномарки | |

| Поиск неисправности двигателя руб/час | от | 1000 | 1250 | |

| Башмак цепи (замена) | от | 1000 | норматив | |

| Блок цилиндров (расточка) | от | 2700 | 2700 | |

| Вкладыши (замена) | от | 5000 | норматив | |

| Гидрокомпенсаторы (замена) 16 клапанов | 16 клапанов | от | 2500 | норматив |

| Гидрокомпенсаторы (замена) 8 клапанов | 8 клапанов | от | 1900 | норматив |

| Гидротолкатели клапанов (замена) V-образный | V-образный | от | — | норматив |

| Гидротолкатели клапанов (замена) однорядный | однорядный | от | 3000 | норматив |

| Гидротолкатели клапанов (замена) оппозитный | оппозитный | от | — | норматив |

| Головка блока (ремонт) со с/у однорядный | от | 6000 | 7000 | |

| Головка блока (с/у) однорядный | от | 4000 | 5000 | |

| Крышка постелей распредвала (склейка) с/у | от | 3200 | 5000 | |

| Группа цилиндро-поршневая (замена) | от | 5000 | норматив | |

| Двигатель (с/у) | от | 4000 | 6000 | |

| Двигатель V-образный (ремонт) капитальный со с/у | V-образный | от | — | 25000 |

| Двигатель однорядный (ремонт) капитальный со с/у | однорядный | от | 18000 | 24000 |

| Двигатель оппозитный (ремонт) капитальный со с/у | оппозитный | от | — | норматив |

| Зажигание (установка) момента | от | 450 | 650 | |

| Защита двигателя (монтаж) | от | 400 | 400 | |

| Защита двигателя (с/у) | от | 130 | 130 | |

| Карбюратор (замена с регулировкой) | от | 550 | норматив | |

| Карбюратор (ремонт со с/у) | от | 1000 | норматив | |

| Клапан (притирка) за 1 шт | от | 300 | 500 | |

| Клапана (регулировка) зазоров 16 клапанов | 16 клапанов | от | 1800 | 2200 |

| Клапана (регулировка) зазоров 8 клапанов | 8 клапанов | от | 1100 | 1200 |

| Коленвал (шлифовка) | от | 1800 | 1800 | |

| Коллектор впускной (с/у) | от | 1800 | норматив | |

| Колпачки маслосъемные (замена) 16 клапанов | 16 клапанов | от | 3500 | норматив |

| Колпачки маслосъемные (замена) 8 клапанов | 8 клапанов | от | 2500 | норматив |

| Кольца компрессионные (замена) V-образный | V-образный | от | — | норматив |

| Кольца компрессионные (замена) однорядный | однорядный | от | 10000 | 15000 |

| Кольца компрессионные (замена) оппозитный | оппозитный | от | — | норматив |

| Кронштейн генератора (замена) | от | 650 | 850 | |

| Крышка клапанная (с/у) | от | 550 | 600 | |

| Масленный насос (с/у) V-образный | V-образный | от | — | норматив |

| Масленный насос (с/у) однорядный | однорядный | от | 1100 | 1400 |

| Масленный насос (с/у) оппозитный | оппозитный | от | — | норматив |

| Масло+фильтр в двигателе без промывки (замена) | от | 400 | 400 | |

| Масло+фильтр в двигателе с промывкой (замена) | от | 450 | 450 | |

| Маслоприемник (замена) | от | 1100 | 1300 | |

| Натяжитель цепи (замена) | от | 1000 | норматив | |

| Подушка двигателя задняя (замена) | от | 350 | 600 | |

| Подушка двигателя левая (замена) | от | 400 | 700 | |

| Подушка двигателя передняя (замена) | от | 350 | 700 | |

| Подушка двигателя правая (замена) | от | 400 | 700 | |

| Прокладка головки блока (замена) V-образный | V-образный | от | — | норматив |

| Прокладка головки блока (замена) однорядный | однорядный | от | 3800 | норматив |

| Прокладка головки блока (замена) оппозитный | оппозитный | от | — | норматив |

| Прокладка клапанной крышки (замена) с чиской герметика | 650 | 800 | ||

| Прокладка клапанной крышки (замена) | от | 550 | 600 | |

| Прокладка поддона картера (замена) | от | 1100 | 1500 | |

| Распред. вал с регулировкой клапанов (с/у) V-образный | V-образный | от | — | норматив |

| Распред. вал с регулировкой клапанов (с/у) однорядный | однорядный | от | 1100 | 3500 |

| Распред. Вал с регулировкой клапанов (с/у) оппозитный | оппозитный | от | — | норматив |

| Ремень генератора (замена) | от | 350 | 650 | |

| Ремень генератора (регулировка) | от | 100 | 100 | |

| Ремень ГРМ (замена) V-образный | V-образный | от | — | норматив |

| Ремень ГРМ (замена) однорядный 16 клапанов | однорядный | от | 1500 | норматив |

| Ремень ГРМ (замена) однорядный 8 клапанов | однорядный | от | 950 | норматив |

| Ремень ГРМ (замена) оппозитный | оппозитный | от | — | норматив |

| Ремень кондиционера (замена) | от | 350 | 650 | |

| Ремень приводной (замена) | от | 550 | 650 | |

| Ролик натяжителя ремня ГРМ (замена) однорядный 16 клапанов | от | 1500 | норматив | |

| Ролик натяжителя ремня ГРМ (замена) однорядный 8 клапанов | от | 750 | норматив | |

| Ролик приводного ремня (замена) | от | 650 | 650 | |

| Сальник коленвала задний (замена) при снятой коробке | от | 200 | 250 | |

| Сальник коленвала задний (замена) со снятием коробки | от | 2100 | 3700 | |

| Сальник коленвала передний (замена) при снятом ГРМ 16 клапанов | от | 250 | 350 | |

| Сальник коленвала передний (замена) при снятом ГРМ 8 клапанов | от | 250 | 350 | |

| Сальник коленвала передний (замена) со снятием ГРМ 16 клапанов | от | 1700 | норматив | |

| Сальник коленвала передний (замена) со снятием ГРМ 8 клапанов | от | 850 | норматив | |

| Сальник распредвала (замена) | от | 750 | норматив | |

| Свечи (замена) комплект 4 шт | от | 350 | 400 | |

| Свечи накала (замена) | от | норматив | норматив | |

| Седло клапана (замена) | от | 550 | норматив | |

| Турбина (ремонт) | от | норматив | норматив | |

| Турбина (с/у) | от | норматив | норматив | |

| Успокоитель цепи (замена) | от | 1000 | норматив | |

| Фильтр маслянный (замена) | от | 150 | 150 | |

| Цепь ГРМ (замена) V-образный | V-образный | от | — | норматив |

| Цепь ГРМ (замена) однорядный | однорядный | от | 1500 | 4000 |

| Цепь ГРМ (замена) оппозитный | оппозитный | от | — | норматив |

*Представленные цены являются ознакомительными, действительны на 10.06.2018 г. и могут быть изменены без предварительного уведомления. Не является публичной офертой.

Закажите обратный звонок Запишитесь на сервис

ремонт. Цилиндро-поршневая группа :: SYL.ru

Подвергается ремонту поршневая группа в различных случаях: при значительном износе трущихся деталей, вследствие чего снижается давление в цилиндрах, при разрушении поршней (например, после обрыва ремня газораспределительного механизма), а также при плановом обслуживании – по достижении определенного пробега. Выявить неисправности несложно, достаточно ориентироваться на внешние признаки либо на характеристики двигателя. Но необходимо знать основные симптомы поломок, чтобы своевременно их выявить и исправить.

Из чего состоит двигатель?

Основа любого двигателя внутреннего сгорания – это блок, массивный и тяжелый, в нем имеется множество отверстий, по которым циркулирует охлаждающая жидкость, масло, а также производится движение механизмов, в частности, поршней. Между ними и блоком установлены стальные гильзы, которые имеют зеркальную поверхность. Поршни передают поступательное движение при воспламенении топлива через шатун коленчатому валу. Последний вращается за счет того что имеет особую конструкцию.

Впуск топливовоздушной смеси в камеру сгорания, а также выпуск отработанных газов происходит через отверстия в верхней части мотора. Это головка блока цилиндров. Чтобы увеличить мощность двигателя, эти отверстия закрываются клапанами, приводимыми в движение распределительным валом. Последний имеет кулачки, которые максимально синхронизированы и позволяют проводить открытие своевременно. Между распределительным и коленчатым валами натянут гибкий ремень или металлическая цепь. Перед установкой этих элементов необходимо провести синхронизацию всех валов – выставить их по меткам.

Что такое поршень?

Можно даже сказать, что это основа всей системы. Именно с его помощью создается давление в цилиндрах, а при взрыве топливовоздушной смеси он смещается в нижнее положение и приводит в движение коленчатый вал. Изготавливаются поршни из сплавов на основе алюминия. В верхней части имеются канавки для колец – компрессионных и маслосъемного. Назначение их понятно из названий: первые необходимы для создания давления, а вторые – для снятия масляной пленки с внутренней поверхности цилиндра. Именно с их помощью цилиндро-поршневая группа нормально функционирует.

Примерно в середине, чуть ниже колец, находится палец, с помощью которого производится установка поршня на шатун. В некоторых автомобилях в целях безопасности двигателя во время обрыва ремня ГРМ применяются поршни, в верхней части которых, обращенной в сторону клапанов, сделаны выемки. При разрыве ремня коленчатый вал продолжает перемещать все поршни, а клапаны падают в нижнее положение. Результат – сильнейшие удары тарелок клапанов о поверхность поршней. Выемки позволяют избежать этого.

Коленчатый вал двигателя

Коленвал – это цельнометаллическая конструкция, имеющая своеобразную форму. С его помощью осуществляется сглаженная работа всех цилиндров. Например, при положении одного в верхней мертвой точке другой находится в нижней, а третий с четвертым – на подходе к ВМТ и НМТ соответственно. Между поршнем и коленчатым валом установлен шатун. Он подвижно закреплен с обоих краев. Когда проводится ремонт поршневой группы, обязательно заменяются вкладыши на месте соединения шатуна с коленчатым валом.

Скольжение шатуна на коленчатом валу обеспечивают вкладыши с канавками. По ним поступает масло, которое смазывает поверхности и уменьшает трение. Коленвал с одной стороны имеет маховик – тяжелый сбалансированный металлический диск, который позволяет избавиться от незначительных вибраций, возникающих при работе. С другой стороны устанавливаются шкивы для привода газораспределительного механизма и дополнительного оборудования (ГУР, компрессор кондиционера, электрический генератор, и пр.).

Распределительный вал и ГБЦ

Эти узлы влияют на то, насколько правильно будет осуществляться подача топливной смеси и отвод газов после сгорания. При движении поршня вверх происходит открывание выпускных клапанов, под создавшимся давлением сгоревшие газы уходят в выпускной коллектор. Незадолго до достижения ВМТ происходит закрывание выпускных и открывание впускных клапанов. В момент, когда поршень находится в крайнем верхнем положении, пробивает искра, смесь из бензина и воздуха взрывается. Так как на этот момент все отверстия герметично закрыты, ему некуда деваться — приходится только идти вниз. И в итоге шатунно-поршневая группа осуществляет вращение коленвала.

И такая работа происходит постоянно. Для правильного функционирования необходимо устанавливать распредвал и коленвал синхронно. В противном случае работа всего двигателя окажется неправильной: в момент, когда клапан должен открываться для подачи топлива, он будет закрыт. Следовательно, воспламенения смеси не произойдет, а это главное условие стабильной работы любого двигателя внутреннего сгорания. Установлен распредвал в ГБЦ, изготовленной из алюминиевых сплавов. Крепеж производится после каждой пары кулачков. По краям вала имеются подшипники для обеспечения плавного вращения.

Признак износа поршневой группы

Проведите замеры давления в каждом цилиндре. Оно должно быть везде одинаково. Причем отличий от данных, указанных в технических характеристиках, не должно наблюдаться. Падение компрессии в двигателе можно выявить и во время движения. Так, автомобиль становится менее приемистым, с трудом перевозит нескольких пассажиров. Это говорит о том, что цилиндро-поршневая группа имеет дефекты, в частности большую выработку. Обратите внимание на то, что все системы должны функционировать стабильно.

Аналогичные симптомы присутствуют и в случае нарушений в системе зажигания или топливоподачи. Поэтому для верности необходимо удостовериться в том, что давление действительно ниже нормы. Зачастую причиной такого является чрезмерный перегрев, когда охлаждающая жидкость закипает, а двигатель работает без дополнительного теплообмена. Кольца в поршнях залегают и не соприкасаются с поверхностью цилиндров. Поможет в этом случае лишь капитальный ремонт.

Проведение тюнинга

При усовершенствовании узлов и агрегатов двигателя необходимо проводить их облегчение. Но нужно и учитывать то, что следует делать это разумно, без фанатизма, чтобы не ухудшить прочность и надежность механизмов. Например, у поршней стачивают юбку с внутренней стороны, что позволяет уменьшить вес на несколько грамм, но крутящий момент заметно увеличивается. Вся поршневая группа двигателя нуждается в значительном облегчении ее элементов. Аналогично производится уменьшение массы коленчатого вала: с его поверхности убирается слой металла. Маховик, расположенный на валу, тоже подвергается обработке: с внутренней части снимается лишний металл. Аналогичные действия проделать нужно и с шатунами.

Стоит заметить, что при усовершенствовании (тюнинге) таких агрегатов, как маховик, коленвал, распредвал, обязательно необходимо проводить по окончании центровку и балансировку. Поскольку это элементы, которые вращаются вокруг оси, если точка тяжести окажется смещена, то появится биение. И если оно слишком сильное, то разрушения агрегатов ждать останется не очень долго. Более простой способ, но с финансовой стороны не слишком выгодный, можно применить, если провести установку узлов для конкретного двигателя, уже прошедших процедуру облегчения. У них и форма несколько иная, и используемый материал по прочности не уступает стандартному, зато масса его намного меньше. Обратите внимание на поздние модификации моторов. Например, поршневая группа «ВАЗ-2101» может быть заменена на более совершенные элементы модели 2103 или 2106.

Что еще учесть при проведении тюнинга

Не нужно останавливаться на достигнутом. Так как вы увеличили мощность и крутящий момент, нужно предусмотреть и более эффективную смазку. Без модернизации масляного насоса никуда не деться. Систему смазки лучше всего дополнить канавками с внутренней стороны вкладышей. Занятие не из легких, так как эти элементы с трудом подвергаются какой-либо обработке. Но выполнить все можно, хоть и затратите время. Также позаботьтесь о системе охлаждения. Режим работы мотора существенно изменился, поэтому со стандартным теплообменником он может перегреваться.

Применение сцепления усиленного типа обязательно, так как крутящий момент вышел в плюс. Стандартные диски могут просто не выдержать возросших нагрузок. Выжимной подшипник также подбирается, исходя из новых характеристик. Но самое главное – это модернизация тормозов. Увеличение площади соприкосновения колодки с диском – это эффективное решение для обеспечения торможения. На колесах сзади следует отказаться от применения барабанных механизмов, отдавайте предпочтение дисковым. Любой легковой автомобиль можно переоборудовать таким образом. И если изменяются размеры поршневой группы, проводится облегчение, то в обязательном порядке требуется усовершенствование всех агрегатов автомобиля.

Расточка цилиндра

Если решите во время ремонта сделать тюнинг, то старайтесь учитывать все требования, изложенные выше. Но даже замена всех агрегатов на стандартные даст результат. Не стоит забывать, что при уменьшении компрессии в цилиндрах падает мощность ДВС. Если с поршнями все предельно понятно (достаточно приобрести следующий ремонтный размер), то с блоком все оказывается немного сложнее. Гильзы, расположенные в нем, нужно подвергнуть проточке на специальном токарном станке. И есть два варианта проведения такой процедуры.

Первый заключается лишь в том, что вся поверхность уменьшается, ей придается форма правильного круга. Если взглянуть на нее до ремонта, то она окажется скорее овальной. Второй способ – то же самое, только после обработки наносится на поверхность мелкая сетка. Называется эта процедура хонингованием. Бытует мнение, что такой способ увеличивает мощность. На самом же деле, рифленая поверхность сильно изнашивает кольца. А через 10-20 тыс. км пробега гильза и вовсе становится зеркальной, хонинговка исчезает. Если решите сэкономить на ремонте так, чтобы не навредить двигателю, то выбирайте первый способ расточки. Подобным образом ремонтируется поршневая группа «Камаз», а также всех остальных двигателей внутреннего сгорания.

Несколько советов

Главная рекомендация состоит в следующем: не пытайтесь проводить тюнинг или ремонт двигателя, если не уверены в своих силах либо вообще не понимаете, для чего нужны те или иные узлы. Отдайте все в руки профессиональных мастеров, которые сделают работу максимально качественно.

Если вы желаете провести ремонт, то оцените и свои финансовые возможности. Даже самостоятельное его проведение выльется в копеечку. Порой выгоднее оказывается приобрести двигатель с небольшим пробегом, нежели восстанавливать свой. А так как мотор – это запчасть, а не номерной агрегат, то регистрация в ГИБДД не требуется (если он установлен с автомобиля той же модели).

Ремонт поршней и поршневых колец

Как правило, поршневые кольца ремонту не подлежат, и при износе или поломке их заменяют новыми. Износ поршневых колец определяют по увеличению зазора в замке по сравнению с первоначальным. Во время ремонта насосов поршневые кольца приходится изготовлять на месте, поскольку необходимый размер колец определяется износом каждого цилиндра и поршня в отдельности [30]. [c.168]При ремонтах подвергают ревизии коренной вал, его подшипники, цилиндры, цилиндровые втулки, крышки цилиндров, клапаны, шатуны, штоки, поршни, поршневые кольца, сальники, а для некоторых компрессоров, имеющих крейцкопфы, — детали крейцкопфа и его направляющие. [c.267]

Ремонт поршней, поршневых пальцев и колец. У поршней наиболее сильно изнашиваются канавки под кольца и отверстия под поршневой палец. Иногда образуются трещины на донышке и риски на поверхности. Поршни с трещинами и значительным износом канавок не восстанавливаются. Заменяются также поршни, износ которых выше допустимого. В табл. 6.5 даны основные размеры зазоров между цилиндром, направляющей поверхностью и головкой поршня. [c.139]

При ремонте компрессоров взаимозаменяемыми должны быть следующие детали цилиндры, гильзы цилиндров, поршни, поршневые кольца, поршневые пальцы, втулки, шатуны, вкладыши головок шатунов, шатунные болты, детали сальников, детали клапанов, пружины и все запасные части. [c.200]

Поршневые кольца. При эксплуатации контроль работоспособности поршневых колец осуществляется по регламентированным давлениям и температурам сжимаемой среды, при этом не должно отмечаться усиление шума или стука в цилиндрах. Ежегодно при среднем или текущем ремонте увеличенного объема выявляют трещины и поломки колец заедания кольца в канавке поршня. Задиры поверхности скольжения кольца должны составлять менее 10% его окружности. Если радиальный износ кольца в любом его сечении превышает 30% [c.86]

Поршневые кольца должны утопать в поршневых канавках на величину 0,3—0,5 мм. Перед установкой поршневых колец канавки должны быть тщательно проверены и очищены. Особенное внимание при ремонтах надо обращать на износ торцевых- поверхностей канавок, происходящий в результате радиального перемещения кольца при движении поршня в цилиндре, имеющем овальность или бочкообразность. [c.97]

Ревизия и ремонт поршня с поршневыми кольцами [c.564]

Запасные детали в ряде случаев изготавливаются с припуском на дообработку при ремонте (подшипниковые втулки, поршневые кольца, поршни, поршневые пальцы и многие др.). [c.22]

Наибольшему износу подвергаются поршневые кольца. Поэтому при средних и капитальных ремонтах поршневых машин проверяют состояние поршней и поршневых колец. При ревизии проверяют состояние поршня, его несущей поверхности (при скользящих поршнях), крепление на штоке, выработку канавок, состояние и степень износа поршневых колец. Обнаруженные дефекты устраняют. Поломанные и износившиеся порщневые кольца заменяют новыми. [c.270]

Ремонт поршней. В поршне изнашиваются отверстия под палец, наружная поверхность и канавки поршневых колец. Диаметр отверстия под палец и высота канавки измеряются нутромером или калибром, а также определяются по величине зазора между поршнем и новыми пальцем и кольцом, размеры которых определены микрометром. [c.288]

Ремонт поршневых колец. Поршневые кольца служат для уплотнения зазора между поршнем и цилиндром, работают при высоких температуре и давлении в условиях трения. Износ поршневых колец приводит к снижению производительности, а замена их увеличивает простои оборудования в ремонте. Поршневые кольца компрессоров низкого давления при соблюдении правил эксплуатации могут работать без замены десятки лет, а при давлениях нагнетания выше 15 МПа их приходится менять через 3—6 мес Длительность работы поршневых колец зависит от выбора материала, технологии изготовления и качества подгонки. Основные факторы, определяющие работу поршневых колец,— плотность прилегания к зеркалу ци- [c.205]

Ремонт поршневой группы заключается главным образом в исправлении рабочей поверхности поршня, расточке отверстий под поршневой палец, ремонте поршневых пальцев, ремонте канавок под кольца и замене колец. [c.172]

Ремонт поршней. Во время эксплуатации наибольшему износу подвержены направляющая часть поршня, канавки для поршневых колец, отверстия под поршневые пальцы. Поршень заменяют новым, если износ направляющей (тронковой) части превышает 0/750, где ) —диаметр направляющей (тронковой) части зазор между цилиндром и направляющей поршня равен 2,56, где б — нормальный зазор между цилиндром и направляющей поршня на теле поршня обнаружены трещины, величина, направление и месторасположение которых могут привести к аварии на направляющей поршня имеются глубокие задиры, не поддающиеся устранению разработка канавок под поршневые кольца по высоте на 20 % превышает чертежные размеры расточен цилиндр прогорело донышко поршня. [c.233]

Изготовление поршневых колец. Поршневые кольца, как правило, ремонту не подлежат. Износ поршневых колец определяют по увеличению зазора в за.мке по сравнению с первоначальным. Поршневое кольцо заменяют новым, если зазор в замке кольца равен или больше Dn/80, где Dn — диаметр поршня (зазор в замке кольца определяют щупом при нахождении поршневого кольца в месте наименьшего износа цилиндра) в канавках появился зазор (по высоте кольца), превышающий 2,5 Ли, где йн — нормальный монтажный зазор поломаны концы колец или появились трещины на кольце на рабочей поверхности кольца есть задиры, а следы пропуска газов достигают Д окружности кольца производится замена поршня после расточки цилиндра растачивались поршневые канавки при ремонте поршня. [c.237]

Во время ремонта компрессоров или двигателей внутреннего сгорания поршневые кольца нередко изготовляют в механических мастерских КС. Это объясняется тем, что размер колец определяется величиной износа каждого цилиндра и поршня в отдельности. Наиболее распространенный материал для изготовления поршневых колец — чугун СЧ 18—36 и СЧ 24—44 с содержанием фосфора в пределах 0,3—0,5% и серы — не более 0,12%. Структура отливки должна быть перлитной с мелким завихрением или чешуйчатым и равномерно распределенным графитом. Излом отливки должен иметь однородное мелкозернистое строение с матовым оттенком. [c.237]

При работе компрессоров на жидких нефтяных газах могут создаваться условия р и Т), при которых отдельные компоненты начнут конденсироваться в цилиндрах компрессоров. В первую очередь это отражается на режиме смазки. Конденсат (жидкие углеводороды) растворяет смазку, в св

Ремонт деталей поршневых и кривошипно-шатунных механизмов

Ремонт деталей поршневых и кривошипно-шатунных механизмов

Категория:

Ремонт промышленного оборудования

Ремонт деталей поршневых и кривошипно-шатунных механизмов

Поршневая группа деталей входит в состав механизмов преобразования вращательного движения в поступательное.

К основным деталям поршневой группы относится цилиндр состоящий из так называемой рубашки и внутренней втулки или гильзы, и поршень с поршневыми кольцами. Поршень соединен с шатуном посредством поршневого пальца, второй конец шатуна имеет вкладыш, который соединяет шатун с коленчатым валом.

В процессе эксплуатации вследствие износа увеличивается зазор между стенками цилиндра и поршня; поверхность цилиндра приобретает нецилиндричность и некруглость, на стенках цилиндра образуются задиры. Поршневые кольца становятся менее упругими, увеличивается зазор в замках, т. е. в местах, где находится стык концов. В результате всего этого в полости цилиндра уменьшается компрессия, т. е. степень сжатия газов, так как газы просачиваются между стен-нами поршня и цилиндра. Из-за износа нарушается также посадка поршневого пальца в бобышках поршня и головке шатуна и посадка головки шатуна на шейке вала, что влечет за собой возникновение стука в сопряжениях.

Ремонт деталей поршневых и кривошипно-шатунных механизмов часто обходится дороже, чем изготовление новых. Поэтому в каждом конкретном случае судят о целесообразности и методе ремонта. Наибольший эффект достигается заменой изношенных деталей новыми запасными частями. При этом снижается время простоя машин из-за ремонта, снижается трудоемкость и повышается качество ремонта. Однако в ряде случаев и особенно при ремонте крупных компрессоров, пневматических молотов и других (и при отсутствии запасных частей) детали поршневых и кривошипно-шатунных механизмов приходится ремонтировать. В таком случае рационально пользоваться методами, рассмотренными ниже.

При ремонте деталей поршневой группы необходимо строго выдерживать технические требования на ремонт.

Ремонт цилиндров

Изношенные цилиндры принято ремонтировать по системе ремонтных размеров. При восстановлении цилиндра в сопряжении цилиндр — поршень производится механическая обработка отверстия цилиндра под больший ремонтный размер и соответственно подбирается новый поршень, диаметр которого больше диаметра прежнего.

Ремонтные размеры цилиндров, как правило, устанавливаются заводами-изготовителями. Эти размеры для цилиндров двигателей идут с градацией 0,5—1,0 мм в зависимости от диаметра цилиндра. Если, например, первоначальный (номинальный) диаметр цилиндра равен 101,57+°06 мм, то его первый ремонтный размер будет 102,07+° °® мм, второй — 102,57+0’06 мм и т д. до последнего пятого размера 104,07+0’06 мм. Последний ремонтный размер должен быть таким, чтобы цилиндр был достаточно прочным.

Восстановление рабочей поверхности цилиндра по системе ремонтных размеров имеет то преимущество, что многократно используется корпус цилиндра (или блок цилиндров). Изготовление же нового цилиндра требует больших трудовых затрат.

Рис. 1. Поршневая группа деталей

Цилиндры, износ которых вышел за пределы последнего ремонтного размера, в отдельных случаях можно восстановить растачиванием и последующей запрессовкой гильзы. Гильзу запрессовывают в расточенный корпус с натягом, затем обрабатывают ее отверстие до номинального размера отверстия цилиндра.

Если в цилиндре уже имеется гильза и она изношена, то ее растачивают до ближайшего ремонтного размера на расточном или токарном станке.

После расточки производят хонингование цилиндров. Припуски на хонингование должны составлять 0,06—0,09 мм.

При отсутствии на предприятии хонинговального станка отделочную операцию отверстия цилиндра можно выполнить на токарном или сверлильном станке, применяя шлифовальную головку.

После окончательной обработки внутренняя поверхность цилиндра должна иметь 9-й класс шероховатости.

Рис. 2. Поршень

Ремонт поршней

У поршней в результате эксплуатации изнашиваются канавки и отверстия под поршневой палец, а также образуются трещины на донышке и риски на поверхности поршня.

Отверстия для поршневого пальца развертывают вручную специальной разверткой в небольших поршнях и растачивают на расточном станке у поршней больших размеров. Расточку можно выполнять и на токарном станке, если применить специальное приспособление. Выбор посадки поршневого пальца в отверстие поршня — с натягом или зазором — зависит от конструкции поршня и условий, в которых он работает.

Места на цилиндрической поверхности поршня, где имеются задиры или наплывы, а также днище запиливают личным напильником, потом зачищают и полируют мелкозернистой наждачной бумагой.

Поршни с трещинами обычно выбраковывают. Значительному износу подвержены поршневые канавки, которые восстанавливают проточкой на токарном станке до ремонтного размера.

Ремонт поршневых пальцев и поршневых колец

У поршневых пальцев изнашивается наружная поверхность, сопрягаемая со втулкой шатуна и бобышкой поршня. Предельно допустимый зазор между пальцем и втулкой в зависимости от типа машин составляет от 0,1 — до 0,15 мм, а зазор после ремонта должен составлять 0,002—0,025 мм. При ремонте изношенные пальцы часто заменяют новыми, поскольку трудоемкость их изготовления невелика, и пригоняют по восстановленным отверстиям в поршне и втулке шатуна. Иногда пальцы хромируют по наружному диаметру с тем, чтобы они соответствовали увеличенному размеру. Если поршень заменен новым, нужно исходить из того, что его отверстие под поршневой палец имеет номинальный размер.

Из всех деталей шатунно-поршневой группы наибольшему износу подвергаются поршневые кольца и особенно верхнее компрессионное кольцо. Об иЗносе колец судят по зазорам между кольцом и канавкой и в стыке. Поршневые кольца, если зазор между кольцом и канавкой больше 0,3—0,4 мм, а в стыке больше 3—4 мм, обычно заменяют.

Кольцо, потерявшее упругость, также заменяют. Для определения упругости поршневого кольца пользуются специальным прибором и таблицами, указывающими соотношение между силой сжатия и зазором, который должен получиться при этом сжатии.

Рис. 3. Поршневые кольца:

а — форма замка кольца, б — схема закрепления заготовки кольца для обработки по внутреннему диаметру, в — закрепление кольца для обработки по наружному диаметру, г — измерение зазора в замке шупом

В ремонтной практике поршневые кольца обычно изготовляют так: обтачивают чугунный пустотелый цилиндр, затем его разрезают на кольца с припуском для последующей обработки колец по наружному и внутреннему диаметрам, а также по высоте. Из каждого кольца вырезают небольшой участок, образуя сквозную щель, позволяющую кольцу сжиматься и создавать стык.

В стыке устраивается так называемый замок, препятствующий просачиванию газов. Его делают либо с косым вырезом под углом 45°, либо с прямым вырезом в накладку. Второй способ более надежный, но следует иметь в виду, что у колец малого диаметра нельзя делать замок в накладку, так как его тонкие части тогда легко обламываются. Кольца диаметром 300 мм и более сжимают почти до соприкосновения поверхностей выреза (торцов) и спаивают, затем их окончательно протачивают по наружному и внутреннему диаметрам. После этого кольца распаивают.

Поршневые кольца растачивают и обтачивают на размер на специальных оправках, после того как у колец сделан вырез, устроен замок и окончательно обработаны торцы. На одной оправке кольцо растачивают в размер, на другой оправке его окончательно обрабатывают снаружи. Закрепление поршневого кольца в оправках производят через фланцы и винтом.

Зазор между кольцом и канавкой по высоте в отремонтированных сочленениях колеблется от 0,06 до 0,12 мм и зависит от типа машины. Проверяют зазоры шупом.

Поршневые кольца больших размеров пригоняют к канавкам шабрением с последующей притиркой торцов по плите. Если имеется возможность, то лучше шлифовать кольца на плоскошлифовальном станке. Небольшие кольца пригоняют шлифованием.

Поместив кольцо в восстановленном цилиндре, определяют зазор в замке щупом. Заключительные операции — пригонка замка и его зачистка — личным напильником, либо оселком.

При установке колец на поршень необходимо добиться равномерного расположения замков по периметру цилиндра, что еще надежнее предотвращает прорыв находящихся в цилиндре газов или пара.

Ремонт шатунов

В двигателях, компрессорах и паровых машинах применяются разные виды шатунов, однако условия, в которых они все работают, предъявляемые к ним требования в основном одинаковы.

Рис. 4. Шатун:

а — комплект деталей шатуна, б — проверка параллельности осей верхней и нижней головок шатуна; 1— стержень, 2—болты, 3 — поверхности разъема большой головки, 4 — гайки, 5 — шплинты, 6,9 — половинки большой головки, 7—вкладыши, 8— прокладки, 10 — втулка, 11— малая головка шатуна. 12 — призма, 13 — опорная площадка, 14 — контрольная плита, 15 — щуп, 16 — оправки

Шатун состоит из ряда деталей, которые в работе изна-тиьшшся. Стержень изгибается или скручивается, повреждаются поверхности разъема большой головки шатуна и крышки. Могут изнашиваться вкладыши или втулки 10, поверхности посадочного отверстия в малой головке 11, внутренняя поверхность большой головки под вкладыши.

Если стержень шатуна изогнут или скручен несильно, его выправляют на прессе.

Для проверки шатунов на изгиб и скручивание применяют специальное приспособление, основными частями которого являются контрольная плита с оправками и и призма. В верхнюю головку устанавливают оправку и надевают шатун нижней головкой на оправку. На цилиндрические выступы оправки устанавливают призму, имеющую три опорные площадки. Если стержень шатуна не изогнут и не скручен, оси отверстий головок должны быть параллельны, при этом все три опорные площадки будут соприкасаться с плитой. Возможный зазор между какой-либо из опорных площадок и плитой контролируется щупом. Допустимая величина зазоров в каждом конкретном случае указывается в инструкционной карте.

Не разрешается править шатуны в сборе.

Шатуны с небольшим износом поверхностей отверстий большой головки и крышки ремонтируют так: опиливают, фрезеруют или пришабривают по плите поверхности разъема с учетом того, что в результате последующего растачивания внутренних цилиндрических поверхностей диаметр этих отверстий несколько увеличится; поверхности разъема со значительными повреждениями можно восстановить наплавкой с последующим фрезерованием. При износе баббита вкладышей производят перезаливку и затем вкладыши растачивают. Изношенное отверстие головки растачивают до следующего ремонтного размера и изготовляют новую втулку.

Реклама:

Читать далее:

Базовые и корпусные детали